1/28ページ

ダウンロード(3.5Mb)

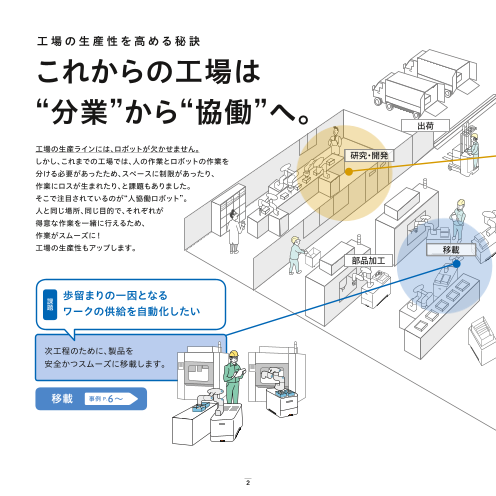

工場の生産性を高める秘訣 ――これからの工場は “分業”から“協働”へ。

工場の生産ラインには、ロボットが欠かせません。しかし、これまでの工場では、人の作業とロボットの作業を分ける必要があったため、スペースに制限があったり、作業にロスが生まれたり、と課題もありました。そこで注目されているのが“人協働ロボット”。人と同じ場所、同じ目的で、それぞれが得意な作業を一緒に行えるため、作業がスムーズに!工場の生産性もアップします。

◆移載

設備へのワークの投入や、トレーへの載せ替えなどを自動化し、適切なワーク供給を実現します。

◆組立

ネジ締めや接着剤の塗布など、組立作業を効率化し、作業負荷の軽減やポカミスの予防を図ります。

◆検査・研究

検査工程やラボ内での単純作業を効率化し、作業者が高度な業務に専念できるようにします。

詳細はカタログをダウンロードしてご確認ください!

このカタログについて

| ドキュメント名 | 【導入事例で学ぶ】人協働ロボット 用途別活用事例【移載・組立・検査・研究など】 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 3.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社日伝 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ROBOT

18

case

人協働ロボット活用事例

Page2

工 場 の 生 産 性 を 高 め る 秘 訣

これからの工場は

“分業”から“協働”へ。

出荷

工場の生産ラインには、ロボットが欠かせません。

研究・開発

しかし、これまでの工場では、人の作業とロボットの作業を

分ける必要があったため、スペースに制限があったり、

作業にロスが生まれたり、と課題もありました。

そこで注目されているのが“人協働ロボット”。

人と同じ場所、同じ目的で、それぞれが

得意な作業を一緒に行えるため、

作業がスムーズに!

工場の生産性もアップします。 移載

部品加工

課 歩留まりの一因となる

題 ワークの供給を自動化したい

次工程のために、製品を

安全かつスムーズに移載します。

移載 事例 P.6〜

2

Page3

課 作業者の単純作業を減らして

題 複雑な仕事に専念させたい

検査工程やラボ内での

包装・梱包 単純作業を効率化します。

検査・研究 事例 P.20〜

検査

課 手作業による組立の負荷を

組立 題 軽減し、ポカミスを予防したい

生産ライン上での

組立作業を補助します。

組立 事例 P.14〜

3

Page4

人協働ロボットとは

「人協働ロボット」とは、その名の通り人と協力して働くロボットのこと。従来のロボットは

大きなパワーがあるため、柵などで隔離されていましたが、人協働ロボットは技術的な進

歩により、安全性が向上。限られたスペースでも、安全柵不要で人と一緒に働くことができ

るようになりました。

産業用ロボット 人協働ロボット

人の代わりに作業をする

作業内容 人の作業を手助けする

(ロボットのみで作業が完結)

安全対策 ロボットとは接触しない対策が必要 ロボットとの接触に対して過度な対策は不要

設置スペース 小型から大型までラインナップ 人の腕+αを想定したサイズ

ワークのイメージ 軽量ワークから人が持てない重量ワークまで対象範囲 どちらかといえば、人が片手で持てるワークが多い

人協働ロボットの位置づけ 広がる人協働ロボットの活躍フィールド

多品種少量生産

多

部品

組立 小規模

垂直多関節ロボット ラインでの

パラレルリンクロボット 検査

ピッキング

自 企

由 業

社 三品産業

度 数 従来の 食品 /化粧品 /医薬品 マテハン・

人協働ロボット スカラロボット フィールド 調理補助

自動車 サービス業

直交ロボット 電気電子 物流 /外食

少

速度 限定 ロボットの機能 汎用

出典:ロボット革命実現会議 第 4回資料を元に作成

4

Page5

人協働ロボットの3つの特長

工場内で人と一緒に働くために、人協働ロボットには大きく3つの特長があります。それが

安全機能

「安全設計」、「簡単操作」、「省スペース」。事故のリスクを減らし、生産性を高めるために

重要なポイントになります。

安全機能

1 安全設計

手挟まない 2 簡単操作

人とぶつかるなど、 複雑なプログラミング不要で、簡単

ロボットに外力が加わると停止します。 に操作できます。 手挟まない

安全機能

安全機能

簡易操作

簡易操作

手挟まない

手を挟まない安全設計 ダイレクトティーチング

手挟まない (直接動かして、動作を覚えさせる)

簡易操作 ダイレクトティーチング

ダイレクトティーチング

3 簡易操作

省スペース(柵レス)

安全柵不要で、限られたスペースを ダイレクトティーチング

有効活用できます。

ダイレクトティーチング

5

Page6

nichiden_robot_jirei_cataY

移載

設備へのワークの投入や、トレーへの載せ替えなどを自動化し、

適切なワーク供給を実現します。

CASE 01 加工機への「自動投入システム」

CASE 02 プレス工程への「ワーク供給システム」

CASE 03 おにぎり・食品の「トレー番重詰めシステム」

CASE 04 直感的かつ遠隔ティーチングが可能な「遠隔操作システム」

CASE 05 位置情報と移載を制御する「AGV移動型 人協働ロボットシステム」

CASE 06 ピッキングと検査を効率化する「パレットチェンジャー移載システム」

CASE 07 積み上げパターンのソフトを搭載した「非設置型パレタイズシステム」

6

Page7

移載

課題 ●作業者が同時に複数の装置を担当するため、稼働率が不安定

●スペースが狭いため、メンテナンスも困難

CASE

01 解決 ●作業の自動化により、安定した稼働率を確保

●狭小スペースでもメンテナンスが可能

加工機への「自動投入システム」

作業者がワーク入りのマガジンをロボット横に供給し、

ロボットでワークを加工機に投入。

装置との連動と、ワークに適したハンドにより安定した稼働率を実現。

POINTー1 POINTー3

適切なタイミングで供給・排出で 必要に応じて、ロボットを加工機

きるため稼働率を高水準でキープ 前から移動可能

POINTー2

ワークの形状に合わせてハンドを

付け替えることで、複数品種に対

応可能

7

Page8

移載

課題 ●長時間労働による労災事故の発生リスクがある

●プレス機を稼働させる熟練作業者の技術継承に困っている

CASE

02 解決 ●自動化による危険回避と、安全柵不要の作業環境を狭小スペースで実現

●移動式の人協働ロボットにより、人材確保問題を解消

プレス工程への「ワーク供給システム」

オペレータがワーク入りのマガジンをロボット横に供給。

ロボットがプレス機と連動してワークを供給し、プレス後の製品を完成品箱に移載。

ロボットを移動式にすることで、作業者の金型交換も容易に。

POINTー1 POINTー3

ロボットが代わりに作業することで、 オペレータを張り付き作業から解

人為的ミスによる事故を予防 放し、作業負荷を軽減

POINTー2 POINTー4

移動式システムにより同様の装置 双腕ロボットの採用で、

への転用が可能 より高タクトでの作業が可能に

8

Page9

移載

課題 ●オペレータのカウント・投入ミスの発生

●生産履歴が正確に記録されていない

CASE

03 解決 ●単純作業のポカミスを予防

●トレーサビリティーの確保

おにぎり・食品の「トレー番重詰めシステム」

コンベアから流れてくる食品を片腕で整列しつつ、もう一方の腕でまとめて移載。

両腕を使うことで、タクトに間に合わせる動作を実現。

POINTー1 POINTー3

ワークの投入ミスや個数のカウン 長時間稼働してもポカミスを

トミスを防止 しない

POINTー2 POINTー4

限られたスペースでも、

トレーサビリティーを確保できる

人協働ロボットの導入が可能

9

Page10

移載

課題 ●危険エリアでの作業はリスクが高いので回避したい

●現場に行かないと、作業ができない

CASE

04 解決 ●自動化および、移動式システムの導入によるリスク回避

●遠隔操作による作業が可能

直感的かつ遠隔ティーチングが可能な「遠隔操作システム」

遠隔でのロボット操作とティーチングが可能に。

従来は専用ペンダントでしか操作できず、技術者が必要だったが、

直感的に扱えることで、新たな技術者の育成が不要に。

POINTー1 POINTー3

危険エリアに設置した大型ロボッ

人のノウハウのプログラム化が

ト、または人協働ロボットの遠隔

可能

操作が可能

POINTー2

全自動タイプでは融通がきかない

作業に最適

10

Page11

移載

課題 ●部品供給のタイミングにバラつきがある

●部品が一定量に達しないと生産に取り掛かれない

CASE

05 解決 ●人協働ロボットとガイドレス AGV を活用し、最適な部品供給を実現

●多品種少量生産の実現

位置情報と移載を制御する「AGV移動型 人協働ロボットシステム」

AGV上にロボットを搭載し、必要なタイミングでラインを設置。

AGVで位置情報を、ロボットで移載を制御することで、人のような動きを実現。

POINTー1 POINTー3

前工程からの供給タイミングを把

コンベアなどのラインが不要のた

握することで、無駄な待ち時間を

め、人の通行がより自由に

解消

POINTー2 POINTー4

前工程の状況に応じて、次工程へ 人協働ロボットと治具を活用する

の適切な部品供給を実施 ことで、位置精度の向上を実現

11

Page12

移載

課題 ●作業者の単純ミスによって、本来除去されるべき異品の混入がある

●作業者の疲労により、生産数にバラつきが生じる

CASE

06 解決 ●人協働ロボットと画像処理装置を組み合わせることで、自動的に異品の

混入を予防

●ロボットによる自動化で、安定した生産数を確保

ピッキングと検査を効率化する「パレットチェンジャー移載システム」

パレットチェンジャーとロボットを同じユニットにし、自由なレイアウトを実現。

コンベアから流れてきたワークをピッキングし、カメラで検査。

良品のみをトレーに整列させ、トレーが満杯になれば新しいトレーに移載。

POINTー1 POINTー3

組立工程から排出された部品を、 狭いスペースでも、人協働ロボット

トレーに自動で移載 による自動化を実現

POINTー2 POINTー4

カメラを搭載した人協働ロボットが、 移載作業をパッケージ化すること

ワークの形を自動で識別し、それ により、さまざまな工程で作業の

ぞれのトレーに正確に移載 標準化が可能

12

Page13

移載

課題 ●パレタイズ工程を自動化したいが、十分なスペースを確保できない

●多品種少量生産のため、固定された生産ラインでは費用対効果が低い

CASE

07 解決 ●持ち運びができる人協働ロボットにより、省スペースかつ複数ラインでの

パレタイズを実現

●汎用性が高く、長期的な設備として使用可能

積み上げパターンのソフトを搭載した「非設置型パレタイズシステム」

パレタイズを行いたいラインにシステムを持ち運び、

設定した積み上げパターンを選択することで適切な動作を実現。

カメラと組み合わせれば、箱の位置ズレを考慮した動きも可能。

POINTー1 POINTー2

リスクアセスメントの結果、人協 生産量の少ないラインにも、適宜

働ロボットであれば、安全柵不要 持ち運んで設置できるので、費用

で省スペースなパレタイズ装置の 対効果が向上

設置が可能に

13

Page14

組立

ネジ締めや接着剤の塗布など、組立作業を効率化し、

作業負荷の軽減やポカミスの予防を図ります。

CASE 08 塗布作業を軽減化する「人手供給型 塗布ロボットシステム」

CASE 09 双腕型人協働ロボットによる「組立&検査システム」

CASE 10 組立・組付工程の「半自動化システム」

CASE 11 トルク管理のできる「ネジ締めシステム」

CASE 12 複数の作業をこなす「双腕組立システム」

14

Page15

組立

課題 ●塗布量や塗布時間にバラつきがある

●人為的なポカミスによる塗布忘れがある

CASE

08 解決 ●自動化による作業人員の削減および、品質の安定化を実現

●センサを利用して数値管理することで、人為的な作業漏れを予防

塗布作業を軽減化する「人手供給型 塗布ロボットシステム」

作業者はワークの供給と位置合わせを、ロボットは塗布作業を担当。

作業を分担することで品質とタクトの安定を実現。

広範囲になると難易度が高くなる塗布作業もロボットが対応。

POINTー1 POINTー3

塗布忘れの予防はもちろん、塗布

人協働ロボットと分担することで、

量の適正化、塗布のバラつきの平

困難な作業をロボットに委任

準化により、品質が安定

POINTー2

作業員一人あたりにおける張り付

き作業の負荷軽減

15

Page16

組立

課題 ●目視検査のため、判定にバラつきがある

●単純な連続作業のため、ポカミスが発生する

CASE

09 解決 ●画像処理技術を駆使し、検査品質の安定性を向上

●単純作業を自動化することで、作業負荷とポカミスの発生を軽減

双腕型人協働ロボットによる「組立&検査システム」

双腕ロボットの片腕で、マガジンから基盤を取り出しつつ、

もう一方の腕で組付けやネジ締めを実施。

双腕ロボットを駆使することで「、人の両腕作業」を実現。

POINTー1 POINTー3

画像処理技術により、穴の位置検 双腕ロボットで分担することで、

出と状態の自動検査を実施 高タクト化を追求

POINTー2 POINTー4

双腕ロボットを駆使することで ツールを替えることで、異なる

複数工程の同時作業を実現 品種にも対応可能

16

Page17

組立

課題 ●多品種少量生産にうまく対応できない

●品種により塗布箇所や塗布量が異なるため、人為的なミスが多い

CASE

10 解決 ●新品種の作業内容も、ダイレクトティーチングで簡単に設定可能

●人協働ロボットを活用することで、品質の標準化を実現

組立・組付工程の「半自動化システム」

作業者が品種に応じて治具をセットし、

組付けた製品にロボットが接着剤を塗布。

塗布する接着剤の定量化と、塗布位置の安定化により品質が向上。

POINTー1 POINTー3

組付工程は作業者、塗布工程はロ 作業パレットを共通化することで、

ボットが行い、工程を分業化 多品種少量生産に対応

POINTー2 POINTー4

ダイレクトティーチングを行うこと

生産性向上と品質の標準化を

で、新しい品種の作業内容も簡単

「半自動」で実現

に設定可能

17

Page18

組立

課題 ●作業者によって、品質にバラつきがある

●品種が多いため、締め忘れなどのポカミスが頻発している

CASE

11 解決 ●トルク管理を行い、数値での品質管理で作業のバラつきを予防

●単純作業を人協働ロボットと分業することで、ポカミスを低減

トルク管理のできる「ネジ締めシステム」

作業者がセットしたワークに対して、ロボットがネジ締めを実施。

ネジ締めツールにはトルクチェッカを搭載しており、

ネジの締め忘れやトルク不足などの不良を低減。

POINTー1 POINTー3

既存の作業台に設置できるので、

ネジ締めにおけるポカミスがなく

新たにスペースを確保することな

なり、作業品質の安定化に成功

く運用が可能

POINTー2

単純作業を自動化することで、

作業者は高度な作業に専念でき

るようになった

18

Page19

組立

課題 ●一人の作業者が複数の作業をこなすため、ミスが起きやすい

●疲労などによる集中力低下のため、生産性が落ちる

CASE

12 解決 ●人協働ロボット 1 台でハンド交換を行うことで、複数作業を自動化

●タクトはかかるが、安定した生産数を見込むことが可能

複数の作業をこなす「双腕組立システム」

左腕で接着剤塗布、右腕で部品の組付を実施。

両腕を使って複数工程の並列作業を実現するほか、

ツールチェンジャを活用すれば複雑な動作も可能。

POINTー1 POINTー3

人協働ロボット1台が、作業者一

人協働ロボットの安定した作業に

人分の一連の作業を担うことで省

より、品質の向上と安定化を実現

人化を実現

POINTー2 POINTー4

処理能力は人に劣るものの、低コ

双腕の特長を活かし、人ではでき

ストで導入できるため、生産数が

ない両腕による並列作業が可能に

少ない工程の自動化に最適

19

Page20

検査・研究

検査工程やラボ内での単純作業を効率化し、

作業者が高度な業務に専念できるようにします。

CASE 13 粉体の「自動分量システム」

CASE 14 回数が決まった実験の「自動反復システム」

CASE 15 研究工程の再現性を確保する「液体実験システム」

CASE 16 食品の「焼き具合抜き打ち検査システム」

CASE 17 単純作業を効率化する「液体分注システム」

CASE 18 いろいろな角度から検査できる「ロボット型外観検査システム」

20