1/84ページ

ダウンロード(11.2Mb)

オリエンタルモーターのステッピングモーターやドライバの特徴、モーターの振動/発熱対策も掲載し、実際にステッピングモーターを駆動する上でお役に立つ技術情報です。

このカタログについて

| ドキュメント名 | ステッピングモーターハンドブック |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 11.2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | オリエンタルモーター株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ステッピングモーター

ハンドブック

Page2

C O N T E N T S ラインアップ 05

ステッピングモーター ………………………………………………………06

[2 相] PKPシリーズ …………………………………………………………… 06

[5 相] PKPシリーズ …………………………………………………………… 07

ステッピングモーター用ドライバ ………………………………07

[2 相][5 相] CVDシリーズ ………………………………………………… 07

電動アクチュエータ ……………………………………………………………08

DRLⅡシリーズ コンパクト電動シリンダ ………………………… 08

DHシリーズ 中空ロータリーアクチュエータ …………………… 08

モーター解説 09

オリエンタルモーターの

ステッピングモーターを採用するメリット ……………10

PKP シリーズ ラインアップ ……………………………………………… 10

PKP シリーズとは ………………………………………………………………… 10

PKP シリーズ ミニコネクタ仕様 ……………………………………… 11

コネクタ方式のメリット ……………………………………………………… 12

ミニコネクタ仕様の構造と特徴 …………………………………………… 12

マイクロステップ駆動に適した設計 …………………………………… 13

論文 駆動方式によるプルアウトトルクの変化 …………… 14

共振現象による振動の低減 …………………………………………………… 16

出力軸許容荷重の向上 ………………………………………………………… 17

許容荷重の向上を支える技術 ……………………………………………… 17

アキシアル荷重負荷、ラジアル荷重負荷に適した製品 ……… 19

高分解能タイプの利用 ………………………………………………………20

分解能は2 倍(標準タイプ比) ……………………………………………… 20

停止精度の向上 …………………………………………………………………… 21

エンコーダ付 …………………………………………………………………………25

ステッピングモーターとエンコーダ …………………………………… 25

装置の信頼性向上、省スペース化 ……………………………………… 25

高分解能エンコーダ(1000P/R)のメリット ………………………… 26

ギヤードタイプ ……………………………………………………………………27

ギヤードタイプとは ……………………………………………………………… 27

ギヤードタイプのメリット …………………………………………………… 27

ギヤードタイプ 製品ラインアップ …………………………………… 28

各種ギヤの原理と構造 ………………………………………………………… 30

CSギヤの技術とメリット …………………………………………………… 35

Page3

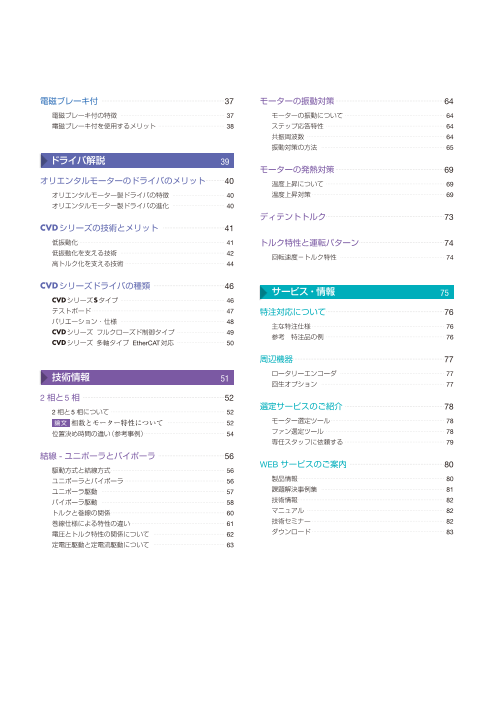

電磁ブレーキ付 ……………………………………………………………………37 モーターの振動対策 ……………………………………………………………64

電磁ブレーキ付の特徴 ………………………………………………………… 37 モーターの振動について ……………………………………………………… 64

電磁ブレーキ付を使用するメリット …………………………………… 38 ステップ応答特性 ………………………………………………………………… 64

共振周波数 …………………………………………………………………………… 64

振動対策の方法 …………………………………………………………………… 65

ドライバ解説 39

モーターの発熱対策 ……………………………………………………………69

オリエンタルモーターのドライバのメリット …………40 温度上昇について ………………………………………………………………… 69

オリエンタルモーター製ドライバの特徴 …………………………… 40 温度上昇対策 ………………………………………………………………………… 69

オリエンタルモーター製ドライバの進化 …………………………… 40

ディテントトルク …………………………………………………………………73

CVDシリーズの技術とメリット …………………………………41

低振動化 ………………………………………………………………………………… 41 トルク特性と運転パターン ………………………………………………74

低振動化を支える技術 ………………………………………………………… 42 回転速度-トルク特性 ………………………………………………………… 74

高トルク化を支える技術 ……………………………………………………… 44

CVDシリーズドライバの種類 ………………………………………46 サービス・情報 75

CVDシリーズSタイプ ………………………………………………………… 46

テストボード ………………………………………………………………………… 47 特注対応について …………………………………………………………………76

バリエーション・仕様 ………………………………………………………… 48

主な特注仕様 ………………………………………………………………………… 76

CVDシリーズ フルクローズド制御タイプ ………………………… 49

参考 特注品の例 ………………………………………………………………… 76

CVDシリーズ 多軸タイプ EtherCAT対応 ………………………… 50

周辺機器 ……………………………………………………………………………………77

技術情報 ロータリーエンコーダ ………………………………………………………… 77

51

回生オプション …………………………………………………………………… 77

2 相と5 相 ………………………………………………………………………………52

選定サービスのご紹介 ………………………………………………………78

2 相と5 相について ……………………………………………………………… 52

論文 相数とモーター特性について ……………………………… 52 モーター選定ツール ……………………………………………………………… 78

位置決め時間の違い(参考事例) …………………………………………… 54 ファン選定ツール ………………………………………………………………… 78

専任スタッフに依頼する ……………………………………………………… 79

結線 - ユニポーラとバイポーラ ……………………………………56

WEB サービスのご案内 ……………………………………………………80

駆動方式と結線方式 ……………………………………………………………… 56

ユニポーラとバイポーラ ……………………………………………………… 56 製品情報 ………………………………………………………………………………… 80

ユニポーラ駆動 …………………………………………………………………… 57 課題解決事例集 …………………………………………………………………… 81

バイポーラ駆動 …………………………………………………………………… 58 技術情報 ………………………………………………………………………………… 82

トルクと巻線の関係 ……………………………………………………………… 60 マニュアル …………………………………………………………………………… 82

巻線仕様による特性の違い …………………………………………………… 61 技術セミナー ………………………………………………………………………… 82

電圧とトルク特性の関係について ……………………………………… 62 ダウンロード ………………………………………………………………………… 83

定電圧駆動と定電流駆動について ……………………………………… 63

Page5

ラインアップ

Page6

ステッピングモーター

[2相] PKPシリーズ 高トルク 低振動 オリエンタルモーター 2相ステッピングモーター PKP

●バイポーラ(4本リード線)、ユニポーラ(5本または6本リード線)結線方式を用意。

モーター 付加機能

モータータイプ

取付角寸法 標準 エンコーダ付 電磁ブレーキ付

標準タイプ □20mm ● ● ー

(基本ステップ角度:1.8°/step)

□28mm ● ● ●

薄型コネクタ

高強度 □35mm ● ● ●

□42mm*1 ● ● ●

□56.4mm ● ● ●

ミニコネクタ仕様 コネクタ仕様 エンコーダ付 電磁ブレーキ付

□60mm* ● ー ー

標準

□85mm ● ー ー

高分解能タイプ(基本ステップ角度:0.9°/step)

□28mm ● ● ー

薄型コネクタ

高強度

ラ

イ □42mm ● ● ●

ン

ア

ッ

プ ミニコネクタ仕様 コネクタ仕様 エンコーダ付 電磁ブレーキ付 □56.4mm ● ● ●

標準

薄型タイプ(基本ステップ角度:0.018°~1.8°/step) □42mm ● ー ー

□60mm ● ー ー

□51mm ハーモニックギヤ付

標準 ハーモニックギヤ付

□61mm ハーモニックギヤ付

SHギヤードタイプ(基本ステップ角度:0.05°~0.5°/step) □28mm ● NEW ー

□42mm ● ● ー

□60mm ● ● ー

標準 エンコーダ付 □90mm* ● ー ー

CSギヤードタイプ(基本ステップ角度:0.09~0.36°/step) □28mm ● ー ー

□42mm ● ー ー

標準 □60mm ● ー ー

●:「ミニコネクタ仕様」と「コネクタ仕様」の2種類をご用意しています。

*従来品のPKシリーズです。

*1「消費電力低減」、「発熱低減」に貢献する、PKシリーズ 高トルク・高効率タイプもご用意しています。

6

Page7

ステッピングモーターハンドブック

[5相] PKPシリーズ 高精度 低振動 オリエンタルモーター 5相ステッピングモーター PKP

モーター 付加機能

モータータイプ

取付角寸法 標準 エンコーダ付 電磁ブレーキ付 ス

テ

標準タイプ □20mm* ● ● ー ッ

(基本ステップ角度:0.72°/step) ピ

ン

□28mm ● NEW ー

薄型コネクタ グ

モ

高強度 □42mm ● ● ー ー

タ

ー

□56.4mm ● ● ー

□60mm ● ● ー

ミニコネクタ仕様 コネクタ仕様 エンコーダ付

標準 □85mm* ● ー ー

高分解能タイプ □28mm ● NEW ー

(基本ステップ角度:

0.36°/step) □42mm ● NEW ー

標準 □60mm ● NEW ー

TSギヤードタイプ □42mm ● ー ー

(基本ステップ角度:

0.024~0.2°/step)

標準 □60mm ● ー ー

真空タイプ □28mm* ● ー ー

(基本ステップ確度:

0.72°/step) □42mm* ● ー ー ス

テ

ッ

標準 □60mm* ● ー ー ピ

ン

グ

●:「ミニコネクタ仕様」と「コネクタ仕様」の2種類をご用意しています。 モ

*従来品のPKシリーズです。 ー

タ

ー

用

ド

ラ

イ

ステッピングモーター用ドライバ バ

オリエンタルモーター CVDシリーズ

[2相][5相] CVDシリーズ 小型 低振動 オリエンタルモーター CVDシリーズ Sタイプ

2相ステッピングモーター用バイポーラ駆動ドライバ

5相ステッピングモーター用ドライバ

CVDシリーズ パルス列入力タイプ

取付プレート付ライトアングル 取付プレート付 取付プレートなし

2相ステッピングモーター用バイポーラ駆動ドライバ

5相ステッピングモーター用ドライバ

CVDシリーズ RS-485通信タイプ

取付プレート付ライトアングル 取付プレート付

2相/5相ステッピングモーター用バイポーラ駆動ドライバ ●CVDシリーズ Sタイプ

電

CVDシリーズ Sタイプ 動

ア

5相ステッピングモーター用ドライバ ク

CVDシリーズ SCタイプ チ

ュ

エ

SPI通信対応 パルス列入力対応 ー

タ

CVDシリーズ フルクローズド制御タイプ CVDシリーズ 多軸タイプ EtherCAT対応

NEW NEW

7

Page8

電動アクチュエータ

DRLⅡシリーズ コンパクト電動シリンダ

ステッピングモーターとボールねじを一体化し、直線動作を実現した製品です。 カップリング等の機構部品の削減による装置の

小型化と高精度位置決めで、装置の性能向上に貢献します。

■ガイド付タイプ

オリエンタルモーター DRLⅡシリーズ

DRLM20G DRLM28G DRLM42G DRLM60G

精度

取付角 ボール スト 速度[mm/s] 推力[N] 可搬質量 動的許容

] モーメント[N・m]

寸法 ねじ 繰り返し ロスト リード [kg

ローク 10 20 30 40 100 110 120 50 100 150 200 250 300

[mm] 種類 位置決め精度 モーション [mm][mm]

[mm] [mm] 水平 垂直 MP MY MR

DRLM20G □20 精密 ±0.003[±0.01]✽ 0.02以下 1 25 ~20 ~15 0.5 1 0.1 0.05 0.15

転造 ±0.01 0.05以下

DRLM28G □28 1 30 ~40✽ ~30 1 1.5 0.13 0.07 0.3

精密 ±0.003[±0.01]✽ 0.02以下

転造 ±0.01 0.05以下

2 40 ~30✽ ~100 2 5

DRLM42G □42 精密 ±0.003[±0.01]✽ 0.02以下 0.5 0.25 0.8

転造 ±0.01 0.05以下 8 40 ~120 ~30 2 3

転造 ±0.01 0.05以下

DRLM60G □60 4 50 ~40✽ ~300 3 15 0.6 0.35 2.2

精密 ±0.003[±0.01]✽ 0.02以下

*条件によって仕様は異なります。詳細は、各製品の仕様をご確認ください。

■テーブル付タイプ

ラ

イ

ン DRLM20V DRLM28V

ア 精度

ッ 取付角 ボール 速度[mm/s] 推力[N] 可搬質量 動的許容

寸法 繰り返し ロスト ード スト [kg] モーメント[N・m]

ねじ リ

プ [mm] 種類 置決め精度 モーション [mm] ローク

位 [mm] 10 20 30 40 100 110 120 50 100 150 200 250 300

[mm] [mm] 水平 垂直 MP MY MR

DRLM20V □20 精密 ±0.003 0.02以下 1 25 ~20 ~15 1.5 1.5 0.4 0.4 0.8

転造 ±0.01 0.05以下

DRLM28V □28 1 30 ~40 ~30 3 3 0.7 0.7 1.5

精密 ±0.003 0.02以下

■ガイドなしタイプ

DRLM20 DRLM28 DRLM42 DRLM60

精度 可搬質量

取付角 ボール スト 速度[mm/s] 推力[N]

寸法 ねじ 繰り返し ロスト リード [kg]

ローク

[mm] 種類 位置決め精度 モーション [mm] [mm] 10 20 30 40 100 110 120 50 100 150 200 250 300

[ 平 垂直

mm] [ 水

mm]

DRLM20 □20 精密 ±0.003 0.02以下 1 25 ~20 ~15 − 1.5

転造 ±0.01 0.05以下

DRLM28 □28 1 30、60 ~40✽ ~30 − 3

精密 ±0.003 0.02以下

転造 ±0.01 0.05以下

2 40、100 ~30✽ ~100 − 10

DRLM42 □42 精密 ±0.003 0.02以下

転造 ±0.01 0.05以下 8 40、100 ~120 ~ 30 − 3

転造 ±0.01 0.05以下

DRLM60 □60 4 50、100 ~40✽ ~300 − 30

精密 ±0.003 0.02以下

*条件によって仕様は異なります。詳細は、各製品の仕様をご確認ください。

DHシリーズ 中空ロータリーアクチュエータ オリエンタルモーター DHシリーズ

5 相ステッピングモーターに中空フランジを採用したアクチュエータです。 中空部にエア配管、配線、光線を通すことで、装置先

端設計の簡素化、小型・軽量化に貢献します。

8

Page9

モーター解説

Page10

オリエンタルモーターの

ステッピングモーターを採用するメリット

PKP シリーズ ラインアップ オリエンタルモーター PKPシリーズ/CVDシリーズ

PKPシリーズは高トルク・低振動のステッピングモーターです。豊富なラインアップを用意しており、装置の設計

仕様に最適なモーターを選択できます。

● モーター取付角寸法:20mm~85mm ● エンコーダ付

● 標準タイプ:1回転200分割(基本ステップ角度:1.8˚/step) ● 電磁ブレーキ付

● 高分解能タイプ:1回転400分割(基本ステップ角度:0.9˚/step) ● モーター電流仕様:低電流から高電流まで幅広く対応

● 薄型タイプ:2相ステッピングモーターで最薄(当社製品比較)

● SHギヤードタイプ: 高トルク、高分解能

● 結線方式:バイポーラ(4本リード線)

ユニポーラ(5または6本リード線)

モ

ー

タ

ー

解

説 PKP シリーズとは

特 徴

◆ 低速域から高速域までトルクアップ

PKPシリーズは磁気設計および構造設計の見直しにより、同じサイズのPKシリーズ標準タイプと比べ、大幅なトル

クアップを実現しました。 また、高電流タイプのモーターを使用することで、高速域でもトルクアップが可能です。

定電流ドライバ 電源電圧:DC24V PKシリーズ標準タイプ PKPシリーズ

クリーンダンパ付き:JL=34×10̶7kg・m2 (PK245DBのみ) 0.8

0.8

PKP245D23B2

0.7 (設定電流:2.3A/相) 0.7

0.6 0.6

0.5

0.5

0.4

0.3 PK245DB 0.4

(設定電流:1.5A/相) 0.74

0.2 0.3

0.48

0.1 0.2 0.35

0

0.1 1 10 100 0.1 0.2

パルス速度 [kHz]

0 30 300 3000 1.8˚/step 0

回転速度 [r/min] 243タイプ 264タイプ

モーター巻線設計の見直しと組み合わせできる駆動回路の高効率化設計により、

高電流化が可能になりました。 低速域から高速域までトルクアップを実現してい

ます。

図 1 同サイズでの回転速度―トルク特性比較 図 2 励磁最大静止トルクの比較

10

トルク [N·m]

励磁最大静止トルク [N・m]

Page11

ステッピングモーターハンドブック

採スオ

用テリ

◆ 省エネルギー・省電力 すッエ

るピン

モーターに供給する運転電流を下げることで、従来の製品と同等なトルクを得ながらも、消費電力、CO2排出量の低 メンタ

リグル

減を実現できます。 ッモモ

トーー

タタ

ーー

をの

モーター:PK264D28A モーター:PKP264D28A2 50

ドライバ:2相定電流ドライバ ドライバ:CVD228-K

定格電流:2.8A/相 定格電流:2.8A/相

設定電流:2.8A/相 運転電流:1.82A/相 40

0.6

プルアウトトルク

0.5 30

CO2排出量

44 56%減

0.4 20

0.3

10 19 高

2 0.2

ドライバ入力電流 分

0 解

1 0.1 従来品 PKP264 能

タ

0 0 回転速度 0.1kHz (30r/min)

0.1 1 10 100 イ

パルス速度 [kHz] 稼働時間 24時間、365日 プ

運転状況 運転 50%、待機 50% の

0 30 300 3000 1.8˚/step 電源電圧 DC24V 利

回転速度 [r/min] CO2係数 0.519kg-CO2/kWh 用

図 3 PKP シリーズで運転電流を低減 図 4 消費電力量・CO2 排出量を低減

エ

ン

PKP シリーズ ミニコネクタ仕様 コ

ー

ダ

付

PKPシリーズ ミニコネクタ仕様は、以下のような製品特徴があります。

● コネクタ方式によりリード線の引き回しが容易

● マイクロステップ駆動に適した設計

● 許容荷重の向上*

*許容荷重については、「ラジアル荷重とアキシアル荷重」をご参照ください。

ギ

装置の小型化や複雑化が進む中で、従来のコンパクトなモーターサイズはそのままに、配線脱着や引き回し上のメリッ ヤ

ー

ド

トがあります。装置の高精度化および低騒音化が求められる中、近年主流となったマイクロステップ駆動にマッチした タ

イ

モーターです。許容荷重も向上し、ベルトプーリー機構などでテンションが調整しやすくなります。 プ

電

磁

ブ

PKシリーズ PKPシリーズ コネクタ仕様 PKPシリーズ ミニコネクタ仕様 レ

ー

キ

図 5 リード線タイプからコネクタタイプへの変遷 付

11

電流 [A]

トルク [N∙m]

CO2 排出量 [kg]

Page12

コネクタ方式のメリット

かつて、ステッピングモーターはリード線方式が主流でした。モーターとドライバの一般的な配線では、中継用の端

子台やコネクタなどが使用され、それぞれの装置に合わせてカスタマイズを必要とすることが通常でした。このカスタ

マイズ化は、リード線特注によるモーター自体の特注化、個別配線加工による工程の複雑化、専用品番と部品点数の増

加など、装置生産のコストアップと長納期化につながることが多く発生していました。

コネクタタイプは、接続ケーブルを用意すれば、モーターとドライバを直接接続できます(図6) 。接続や部品手配・

交換作業のしやすさ・在庫管理の面で優れています(図7)。

●リード線方式の場合 ●リード線方式の場合

納品

モーター コネクタアッセイ作業 装置組み付け

モーター 端子台 ドライバ

●コネクタ方式の場合 ●コネクタ方式の場合

納品

モーター 装置組み付け

モーター ドライバ

接続ケーブル

納品

図 6 モーターとドライバの接続 図 7 モーター・接続ケーブルの手配

モ

ー

タ

ー

解

説 ミニコネクタ仕様の構造と特徴

近年、ステッピングモーターの用途が広がるにつれ、高速回転域での高トルク化の要望も高まっており、モーターの

高電流化に対応するコネクタが必要となってきました。ミニコネクタ仕様はコネクタメーカーとの共同開発により、コ

ネクタの小型化と高電流対応を同時達成しています。

また従来品の構造を基本に、新規コネクタを埋め込んだモーターは全長が長くなってしまいます。コイルを巻くスペー

スを確保するためにブラケットの薄肉成形を追求したことで、コネクタ部の低背化と合わせ、従来品と同等のモーター

全長を実現しました(図9)。 さらに、高電流に対応するため、基板とコイルの接続方法を改良しました。

従来品

ミニコネクタ仕様

図 8 コネクタ部の構造 図 9 モーター全長

12

Page13

ステッピングモーターハンドブック

採スオ

用テリ

すッエ

マイクロステップ駆動に適した設計 るピン

メンタ

リグル

ッモモ

トーー

タタ

PKPシリーズ ミニコネクタ仕様はマイクロステップ駆動に適した磁気設計です。従来品に比べてモーター入力電 ーー

をの

流に対するトルクの直線性を向上させています。その結果、図11に示すように全速度領域でトルクアップを実現しま

した。図11は全速度領域でマイクロステップ駆動を行っているCVDシリーズのドライバと組み合わせたときの速度-ト

ルク特性です。

0.4

ミニコネクタ仕様 高

従来品 分

0.3 解

能

タ

イ

0.2 プ

の

利

用

ミニコネクタ仕様 0.1

従来品

O

モーター入力電流[A] 0

0 500 1000 1500 2000 2500 3000

回転速度[r/min]

図 10 入力電流- 1相励磁トルク特性の比較 図 11 速度-トルク特性(プルアウトトルク)比較

エ

ン

コ

ー

ダ

付

ギ

ヤ

ー

ド

タ

イ

プ

電

磁

ブ

レ

ー

キ

付

13

T[N·m]

T[N·m]

Page14

駆動方式によるプルアウトトルクの変化

ここでは、ハーフステップ駆動(マイクロステップによる0.9°ステップ駆動)を例に説明します。ハーフステップ駆

動では1相励磁と2相励磁を繰り返しており、このトルクが減少につながる1相励磁時のトルクの飽和量を抑えること

で、回転中のトルクが均等化されます。

ステッピングモーターはコイルの励磁を切り替えて 以上から、フルステップ駆動とハーフステップ駆動

回転します。駆動方式によるステップ動作と発生する はプルアウトトルクが等しくなることがわかります。

トルクについて角度-トルク特性(θ‒T特性)を用いて

説明します。 2.0

1相励磁の

2相ステッピングモーターは、一般的に2相励磁で駆 1.5 励磁最大静止トルク

プルアウトトルク

1.0

動します。2相励磁におけるθ‒T特性を図12に示しま

0.5

す。この特性の最大値を励磁最大静止トルクと呼びま 0.0

す。A相とB相に電流を流すことをAB、A相に反対方 -0.5

-1.0

向の電流を流すことをA‾と表します。ABに励磁してい

-1.5

る状態でA‾Bに 励磁を切り替えると、励磁した相の安 -2.0

-7.2 -6.3 -5.4 -4.5 -3.6 -2.7 -1.8 -0.9 0 0.9 1.8 2.7 3.6 4.5 5.4

定点に引き込まれるようにローターが動きます。励磁 θ [deg]

A B AB AB

モ を切り替えることで1.8˚ずつ安定点が移動します。こ

ー の駆動をフルステップ駆動と呼び、この動作を繰り返 図 13 1-2 相励磁(ハーフステップ駆動)のθ-T 特性

タ

ー すことで連続的にローターが回転します。負荷が加わ

解

説 ると、負荷トルクとθ‒T特性の交点が動作点となり モーターの入力電力はコイルの損失(銅損)による温

ます。ABとA‾Bのθ‒T特性の交点まで負荷トルクに 度上昇によって決まります。銅損は電流の2乗に比例

耐えることができます。この交点が回転時に発生でき するため、2相励磁と1相励磁の銅損が等しくなるよう

る最大トルクとなりプルアウトトルクと呼ばれます。2 に1相励磁の電流を√2倍にすることができます。1相

相モーターのフルステップ駆動のプルアウトトルクは、 励磁の電流を√2倍にしたときのθ‒T特性を図14に示

励磁最大静止トルクの約70 %となります。 します。このように駆動することで、プルアウトトル

クが高くなります。

2.0

2.0

励磁最大静止トルク

1.5 AB動作点 1.5 プルアウトトルク

プルアウトトルク

1.0 1.0

0.5 負荷トルク 0.5

0.0

0.0

AB動作点 -0.5

-0.5

-1.0

-1.0 -1.5

-1.5 -2.0

-7.2 -6.3 -5.4 -4.5 -3.6 -2.7 -1.8 -0.9 0 0.9 1.8 2.7 3.6 4.5 5.4

-2.0 θ [deg]

-7.2 -6.3 -5.4 -4.5 -3.6 -2.7 -1.8 -0.9 0 0.9 1.8 2.7 3.6 4.5 5.4

θ [deg] A B AB

AB AB 図 14 マイクロステップ(0.9°/step)駆動のθ-T 特性

図 12 2 相励磁(フルステップ駆動)のθ-T 特性

1相励磁と2相励磁を交互に繰り返す1‒2相励磁は さらに、分解能を高く(ステップ角度を細かく)する

ハーフステップ駆動と呼ばれ、0.9˚ずつ回転します(0.9˚/ 駆動がマイクロステップ駆動です。電流の切り替わり

stepと表します)。この場合のθ‒T特性を図13に示し 点に中間的なレベルを設けることで、電流値を変えな

ます。ハーフステップ駆動でのプルアウトトルクは、1相 がら、ステップ角度を細分化しています。

励磁の励磁最大静止トルクとなります。 ステップ角度を0.45°に細分化したときのθ‒T特性

14

T[N·m]

T[N·m] T[N·m]

Page15

ステッピングモーターハンドブック

採スオ

用テリ

すッエ

るピン

を図15に示します。分解能を高くしていくとプルアウ 以上のことから、従来品では、2相励磁に比べて1相 メンタ

リグル

トトルクが分解能につれて高くなり、2相励磁の励磁最 励磁のトルクの飽和が大きく、2相励磁のトルクに対し ッモモ

トーー

タタ

大静止トルクに近づいていきます。電流は正弦波に近 て、1相励磁のトルクが低くなります。トルクの飽和を ーー

をの

づくことから、正弦波駆動と呼ばれることもあります。 考慮したθ‒T特性を図17に示します。プルアウトト

2.0 マイクロステップ駆動の ルクは1相励磁の励磁最大静止トルクになります。

プルアウトトルク

1.5

1.0 ハーフステップ駆動の

0.5 プルアウトトルク

2.0

0.0 1.5 プルアウトトルク

-0.5 1.0

-1.0 0.5

-1.5 0.0

-2.0 -0.5

-7.2 -6.3 -5.4 -4.5 -3.6 -2.7 -1.8 -0.9 0 0.9 1.8 2.7 3.6 4.5 5.4 高

-1.0

θ [deg] 分

-1.5 解

電流の割合 -2.0 能

-7.2 -6.3 -5.4 -4.5 -3.6 -2.7 -1.8 -0.9 0 0.9 1.8 2.7 3.6 4.5 5.4

A (141%) B ( 0%) A (131%) B ( 54%) タ

θ [deg] イ

A (100%) B (100%) A ( 54%) B (131%)

電流の割合 プ

A ( 0%) B (141%) の

A (141%) B ( 0%) A (131%) B ( 54%) 利

図 15 マイクロステップ(0.45°/step)駆動のθ-T 特性 A (100%) B (100%) A ( 54%) B (131%) 用

A ( 0%) B (141%)

図 17 1相励磁のトルク飽和があるθ-T 特性

トルク特性の向上

原理的に、トルクはモーター入力電流に比例し、式(1) PKPシリーズミニコネクタ仕様は、「マイクロステッ

で表します。 プ駆動に適した設計」で説明したように1相励磁のトル

クが高くなります。そのため、マイクロステップ駆動

T = kt ·I (1) を行っても速度ートルク特性が優れています。

エ

ン

コ

T :トルク [N·m] ー

ダ

I :モーター入力電流 [A] 付

kt:定数

しかし、実際には図 16に示すように電流とトルク

は比例関係にならずトルクが飽和する傾向にあります。

これはステータコアとローターコアに使用している、電

磁鋼板の磁気特性によるものです。これより、マイ

クロステップ駆動で1相励磁状態の電流を大きくする

と、1相励磁のトルクは2相励磁より低くなり、そのため、 ギ

実際には電流を√ ヤ

2倍にしてもトルクは√2倍になりま ー

ド

せん。 タ

イ

プ

2相励磁

1相励磁

定格電流の√2倍

定格電流

O 電

モーター入力電流[A] 磁

ブ

図 16 入力電流-トルク レ

ー

キ

付

15

T[N·m]

T[N·m]

T[N·m]

Page16

共振現象による振動の低減

一般的にステッピングモーターはトルク変動が大きくなると振動が大きくなる傾向にあります。振動は脱調や騒音の

要因となります。原理的にマイクロステップ駆動は各励磁状態でのθ-T特性が等間隔に並びます。安定点の間隔はス

テップ角度となります。マイクロステップ駆動はA相の電流とB相の電流を徐々に変化させるため、安定点は、A相とB

相のトルクのバランスで決まります。従来品は、磁気飽和によりA相とB相の合成トルクは原理どおりにならず、安定

点の間隔は等間隔になりませんでした(図18)。

安定点の間隔が異なるということは、安定点の移動速度が変動していることになります。安定点の移動速度が変動す

るとトルク変動が発生し、そのトルク変動の周波数とモーターの固有振動数が一致すると、シャフトの速度変動が急激

に大きくなります。 これは共振と呼ばれる現象です。図19に従来品とミニコネクタ仕様の振動特性を示します。 80 r/

min付近の大きな振動が共振による振動です。 ミニコネクタ仕様は電流-トルク特性の直線性が向上したことで、トル

ク変動が抑えられ、振動が低減しています。

2.0

1.5 励磁最大静止トルク ミニコネクタ仕様

1.0 従来品

プルアウトトルク

0.5

0.0

-0.5

-1.0

-1.5

-2.0

-0.9 0 0.9 1.8 2.7

θ [deg]

モ 電流の割合 0 100 200 300 400

ー 回転速度[r/min]

タ A (141%) B ( 0%) A ( 0%) B (141%) A ( 54%) B (131%)

ー A (100%) B (100%) A (131%) B ( 54%)

解

説 図 18 トルク飽和が大きい場合の安定点の間隔 図 19 振動特性の比較

16

T[N·m]

振動成分電圧[Vp-p]

Page17

ステッピングモーターハンドブック

採スオ

用テリ

すッエ

出力軸許容荷重の向上 るピン

メンタ

リグル

ッモモ

トーー

タタ

PKPシリーズ ミニコネクタ仕様では、従来品よりも許容ラジアル荷重をアップしています。 ーー

をの

お客様の装置でベルト・プーリーでの安全率が高くとれることにより、テンション調整がしやすいなどメリットがあ

ります。

表 1 ミニコネクタ仕様と従来品の比較(2 相の場合)

ミニコネクタ仕様 従来品

タイプ

高

許容ラジアル □ 42mm 85N 63%アップ 52N 分

荷重(最大値) 解

□ 56.4mm 270N 68%アップ 160N 能

許容アキシアル □ 42mm 15N 10N タ

イ

荷重 50%アップ

□ 56.4mm 30N 20N プ

の

利

◇ 用途例 ◇ メリット 用

ベルト・プーリー機構 ・ シャフトへのラジアル荷重の集中を回避するための部品が不要になり、

従来よりも装置を小型化しやすい。

・ ベルトのテンションに対する安全率を高くとれるため、

ベルトのテンション調整がしやすい。

エ

ン

許容荷重の向上を支える技術 コ

ー

ダ

付

ミニコネクタ仕様では、許容ラジアル荷重を上げるために玉軸受部分のシャフト径を大きくし、また、許容アキシア

ル荷重を向上させるため基本動定格荷重の大きい玉軸受を採用しました。なお、軸締結部は、従来品との互換性を考慮

して、従来品と同じ出力軸径としています。

単純にシャフト径を大きくするだけでは、ローターの永久磁石の体積が小さくなりトルクが低下してしまいます。

ミニコネクタ仕様では、シャフト径を大きくすることを前提とした磁気設計を行っています。

コネクタ

ステータコア

ローターコア 玉軸受 ギ

永久磁石 ヤ

ー

シャフト ド

タ

イ

プ

ブラケット

フランジ

図 1 モーター構造

電

磁

ブ

レ

ー

キ

付

17

Page18

ラジアル荷重とアキシアル荷重とは

◆ ラジアル荷重

出力軸に直角方向にかかる荷重です。 出力軸にかけられるラジアル荷重の最大値を、許容ラジアル荷重といい、モー

ターの種類、およびシャフト先端からの距離により異なります。 ベルト駆動の際の張力などが、これにあたります。

◆ アキシアル荷重

出力軸に、軸方向にかかる荷重です。 出力軸にかけられるアキシアル荷重の最大値を、許容アキシアル荷重といい、

モーターの種類により異なります。

ラジアル荷重

アキシアル荷重

出力軸

図 2 ラジアル荷重とアキシアル荷重

許容ラジアル荷重や許容アキシアル荷重を超えると、モーター内部のベアリング疲労摩耗の原因となり、寿命に影響

したり、場合によっては破損することがあります。

◆ コンベアを例にしたラジアル荷重の計算方法

モ

ー ラジアル加重(W)は、以下の数式で求められます。

タ

ー

解 K × T × f T:伝達動力[N・m] モーターの出力軸

説 ラジアル荷重 W ベルト

=

γ

W:ラジアル荷重[N] プーリー

K :駆動方法による荷重係数

T :ギヤヘッド出力軸における伝達動力[N·m]

γ:有効半径[m] W:ラジアル荷重[N]

f :サービスファクタ

γ :歯車、プーリー等の有効半径[m] 図 3 コンベアのラジアル荷重

表 2 駆動方法による荷重係数(K) 表 3 サービスファクタ(f)

駆動方法 K 負荷の種類 例 ファクタ f

チェーン・歯付ベルト 1 ・一方向連続運転

一様負荷 ・ ベルトコンベア、フィルム巻き取り等の負荷 1.0

歯車 1.25 変動の少ない駆動

V ベルト 1.5 ・頻繁な起動・停止

軽衝撃 ・ カム駆動、ステッピングモーターによる慣性 1.5

平ベルト 2.5 体の位置決め制御等

・ レバーシブルモーターの頻繁な瞬時正逆運転

および起動・停止

中衝撃 ・ AC モーターのブレーキパックによる頻繁な瞬

時停止 2.0

・ ブラシレスモーター、サーボモーターによる

頻繁な瞬時起動・停止

18

Page19

ステッピングモーターハンドブック

採スオ

用テリ

すッエ

アキシアル荷重負荷、ラジアル荷重負荷に適した製品 るピン

メンタ

リグル

ッモモ

トーー

タタ

装置の小型化や省スペース化などで、より掘り下げた課題に対応する観点から、標準タイプのモーター以外でも製品 ーー

をの

を用意しています。ギヤードタイプやDHシリーズなど装置機構の簡略化に貢献します。

アキシアル荷重負荷に適した製品

中空ロータリーアクチュエータ DHシリーズは、フランジに直接負荷を取り付けることができ、可動部周辺の部品

点数削減に貢献します。 また中空を活かした配線ができます。

高

負荷取付用ねじ穴 分

解

能

中空フランジ タ

(出力テーブル) イ

プ

の

大口径軸受機構 利

用

中空ローター

ステーター

表 4 DH シリーズ仕様

品名 取付角寸法 許容アキシアル荷重 中空径 質量

DHM28PAK2 28mm 40N ϕ5.2mm 0.17㎏

DHM42PAK 42mm 150N ϕ10mm 0.47㎏

図 4 DH シリーズ構造 エ

ン

コ

ー

ダ

ラジアル荷重負荷に適した製品 付

PKPシリーズは各種ギヤードモーターを用意しています。 ギヤードモーターを採用することで大きなラジアル荷重

に対応し、機構の小型化にも貢献します。

◆ モーター取付角寸法は同じでトルクアップを実現 ◆ ラジアル荷重負荷に適した

ギヤードタイプにすると、モーター取付角寸法を変えずにトルク ギヤードモーター

アップができます。 モーター設置スペースが限られていて、取付

角寸法を大きくできないときに有効です。 ギ

ヤ

ー

ド

33 68mm

mm タ

イ

プ

42mm 42mm

42mm 42mm

CS ギヤード TS ギヤード

標準タイプ モータータイプ CSギヤードタイプ

PKP243D15A2 品名 PKP243D15A2-CS20

0.35N·m 励磁最大静止トルク 2N·m

35N ラジアル荷重* 59N

* シャフト先端からの距離0㎜の値 電

磁

ブ

図 5 標準タイプと CS ギヤードタイプの比較 レ

ー

キ

付

19

Page20

高分解能タイプの利用

分解能は 2 倍(標準タイプ比)

ローターの歯数を、標準タイプの50枚に対し2倍の100枚にしたことにより、基本ステップ角度は半分の0.9˚になっ

ています。

ステーター ステーター

ローター ローター

シャフト シャフト

標準タイプ(50枚歯) 高分解能タイプ(100枚歯)

モ

ー 図 1 高分解能タイプと標準タイプの違い

タ

ー

解 ◆ 共振領域の回避

説

使用するパルス速度が共振領域にあると、振動が増大してしまう場合があります。

高分解能タイプに変更することで、共振領域を避けることもできます。

◆ 停止精度の向上

モーターに加わる摩擦負荷に対する変位角度が小さいです。 そのため、停止精度が向上します。

◆ 参考動画

オリエンタルモーターの動画ライブラリーで構造とメリットを視聴いただけます。

https://www.youtube.com/watch?v=yT18jMiGKZc

20