1/20ページ

ダウンロード(5Mb)

CT効果がもの作りを変える~電動アクチュエーターのCT効果とは

<掲載事例>

①鉄パイプの内径研磨装置

②事務機器用部品の工程間搬送

③加工機扉の開閉

④電池電槽組立機投入装置

⑤アルミダイキャスト穴あけ用搬入・搬出装置

⑥自動車部品投入・取出装置

⑦コンベアのパン移載装置

⑧樹脂部品のバリ取り装置

このカタログについて

| ドキュメント名 | CT効果事例集 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社アイエイアイ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

カタログ番号 CJ0201-1A( 2013年8月)

CT効果事例集

安心とは24時間対応のことです C T 効 果 が も の 作 り を 変 え る

本 社 〒424-0103 静岡県静岡市清水区尾羽577-1 TEL 054-364-5105 FAX 054-364-2589

東京営業所 〒105-0014 東京都港区芝3-24-7 芝エクセージビルディング4F TEL 03-5419-1601 FAX 03-3455-5707

大阪営業所 〒530-0002 大阪市北区曽根崎新地2-5-3 堂島TSSビル4F TEL 06-6457-1171 FAX 06-6457-1185

名古屋営業所 〒460-0008 名古屋市中区栄5-28-12 名古屋若宮ビル8F TEL 052-269-2931 FAX 052-269-2933

盛岡営業所 〒020-0062 岩手県盛岡市長田町6-7 クリエ21ビル7F TEL 019-623-9700 FAX 019-623-9701

仙台営業所 〒980-0802 宮城県仙台市青葉区二日町14-15 アミ・グランデ二日町4F TEL 022-723-2031 FAX 022-723-2032

新潟営業所 〒940-0082 新潟県長岡市千歳3-5-17 センザイビル2F TEL 0258-31-8320 FAX 0258-31-8321

宇都宮営業所 〒321-0953 栃木県宇都宮市東宿郷5-1-16 ルーセントビル3F TEL 028-614-3651 FAX 028-614-3653

熊谷営業所 〒360-0847 埼玉県熊谷市籠原南1-312 あかりビル5F TEL 048-530-6555 FAX 048-530-6556

茨城営業所 〒300-1207 茨城県牛久市ひたち野東5-3-2 ひたち野うしく池田ビル2F TEL 029-830-8312 FAX 029-830-8313

多摩営業所 〒190-0023 東京都立川市柴崎町3-14-2 BOSENビル2F TEL 042-522-9881 FAX 042-522-9882

厚木営業所 〒243-0014 厚木市旭町1-10-6 シャンロック石井ビル3F TEL 046-226-7131 FAX 046-226-7133

長野営業所 〒390-0852 長野県松本市島立943 ハーモネートビル401 TEL 0263-40-3710 FAX 0263-40-3715

甲府営業所 〒400-0031 山梨県甲府市丸の内2-12-1 ミサトビル3F TEL 055-230-2626 FAX 055-230-2636

静岡営業所 〒424-0103 静岡県静岡市清水区尾羽577-1 TEL 054-364-6293 FAX 054-364-2589

浜松営業所 〒430-0936 静岡県浜松市中区大工町125 大発地所ビルディング 7F TEL 053-459-1780 FAX 053-458-1318

豊田営業所 〒446-0056 愛知県安城市三河安城町1-9-2 第二東祥ビル3F TEL 0566-71-1888 FAX 0566-71-1877

金沢営業所 〒920-0024 石川県金沢市西念3-1-32 西清ビルA棟2F TEL 076-234-3116 FAX 076-234-3107

京都営業所 〒612-8401 京都市伏見区深草下川原町22-11 市川ビル3F TEL 075-646-0757 FAX 075-646-0758

兵庫営業所 〒673-0898 兵庫県明石市樽屋町8-34 大同生命明石ビル8F TEL 078-913-6333 FAX 078-913-6339 代理店

岡山営業所 〒700-0973 岡山県岡山市北区下中野311-114 OMOTO-ROOT BLD.101 TEL 086-805-2611 FAX 086-244-6767

広島営業所 〒730-0802 広島市中区本川町2-1-9 日宝本川町ビル5F TEL 082-532-1750 FAX 082-532-1751

松山営業所 〒790-0905 愛媛県松山市樽味4-9-22 フォーレスト21 1F TEL 089-986-8562 FAX 089-986-8563

福岡営業所 〒812-0013 福岡市博多区博多駅東3-13-21 エフビルWING7F TEL 092-415-4466 FAX 092-415-4467

大分出張所 〒870-0823 大分県大分市東大道1-11-1 タンネンバウムⅢ 2F TEL 097-543-7745 FAX 097-543-7746

熊本営業所 〒862-0954 熊本市中央区神水1-38-33 幸山ビル1F TEL 096-386-5210 FAX 096-386-5112

www.iai-robot.co.jp

W-1

Page2

index

INDEX 電動アクチュエータによるCT効果とは

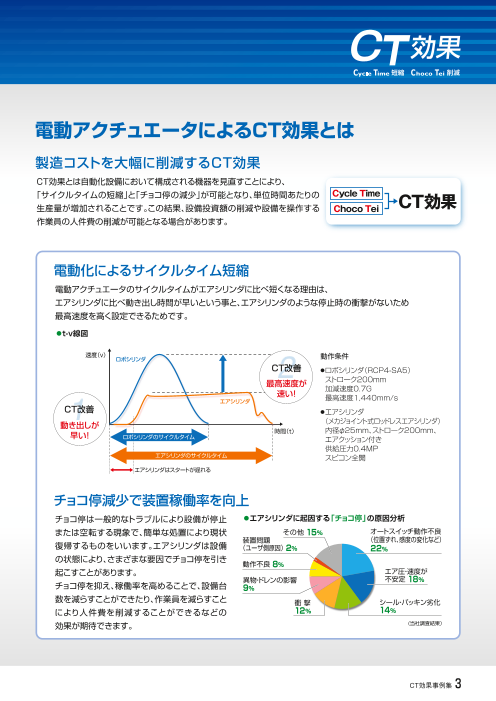

製造コストを大幅に削減するCT効果

CT効果とは自動化設備において構成される機器を見直すことにより、

電動アクチュエータのCT効果とは─ 3 「サイクルタイムの短縮」と「チョコ停の減少」が可能となり、単位時間あたりの Cycle Time

生産量が増加されることです。この結果、設備投資額の削減や設備を操作する Choco Tei CT効果

1. 鉄パイプの内径研磨装置 4 作業員の人件費の削減が可能となる場合があります。

2. 事務機器用部品の工程間搬送─ 6

電動化によるサイクルタイム短縮

3. 加工機扉の開閉─ 8 電動アクチュエータのサイクルタイムがエアシリンダに比べ短くなる理由は、

エアシリンダに比べ動き出し時間が早いという事と、エアシリンダのような停止時の衝撃がないため

最高速度を高く設定できるためです。

4. 電池電槽組立機投入装置 10 ●t-v線図

5. アルミダイキャスト穴あけ用搬入・搬出装置─ 12 速度(v) ロボシリンダ 動作条件

CT改善 ●ロボシリンダ(RCP4-SA5)

最高速度が ストローク200mm

6. 自動車部品投入・取出装置─ 14 速い! 加減速度0.7G

エアシリンダ 最高速度1,440mm/s

CT改善 ●エアシリンダ

7. コンベアのパン移載装置 16 動き出しが ( メカジョイント式ロッドレスエアシリンダ)

早い! 時間(t)

内径φ25mm、ストローク200mm、

ロボシリンダのサイクルタイム エアクッション付き

供給圧力0.4MP

8. 樹脂部品のバリ取り装置─ 18 エアシリンダのサイクルタイム スピコン全開

エアシリンダはスタートが遅れる

チョコ停減少で装置稼働率を向上

チョコ停は一般的なトラブルにより設備が停止 ●エアシリンダに起因する「チョコ停」の原因分析

または空転する現象で、簡単な処置により現状 その他 15% オートスイッチ動作不良

装置問題 (位置ずれ、感度の変化など)

復帰するものをいいます。エアシリンダは設備 (ユーザ側原因) 2% 22%

の状態により、さまざまな要因でチョコ停を引き

動作不良 8%

起こすことがあります。 エア圧・速度が

異物・ドレンの影響 不安定 18%

チョコ停を抑え、稼働率を高めることで、設備台 9%

数を減らすことができたり、作業員を減らすこと 衝 撃 シール・パッキン劣化

により人件費を削減することができるなどの 12% 14%

効果が期待できます。 (当社調査結果)

2 CT効果事例集 CT効果事例集 3

Page3

電動アクチュエータによるCT効果とは

INDEX 電動アクチュエータによるCT効果とは

製造コストを大幅に削減するCT効果

CT効果とは自動化設備において構成される機器を見直すことにより、

電動アクチュエータのCT効果とは─ 3 「サイクルタイムの短縮」と「チョコ停の減少」が可能となり、単位時間あたりの Cycle Time

生産量が増加されることです。この結果、設備投資額の削減や設備を操作する Choco Tei CT効果

1. 鉄パイプの内径研磨装置 4 作業員の人件費の削減が可能となる場合があります。

2. 事務機器用部品の工程間搬送─ 6

電動化によるサイクルタイム短縮

3. 加工機扉の開閉─ 8 電動アクチュエータのサイクルタイムがエアシリンダに比べ短くなる理由は、

エアシリンダに比べ動き出し時間が早いという事と、エアシリンダのような停止時の衝撃がないため

最高速度を高く設定できるためです。

4. 電池電槽組立機投入装置 10 ●t-v線図

5. アルミダイキャスト穴あけ用搬入・搬出装置─ 12 速度(v) ロボシリンダ 動作条件

CT改善 ●ロボシリンダ(RCP4-SA5)

最高速度が ストローク200mm

6. 自動車部品投入・取出装置─ 14 速い! 加減速度0.7G

エアシリンダ 最高速度1,440mm/s

CT改善 ●エアシリンダ

7. コンベアのパン移載装置 16 動き出しが ( メカジョイント式ロッドレスエアシリンダ)

早い! 時間(t)

内径φ25mm、ストローク200mm、

ロボシリンダのサイクルタイム エアクッション付き

供給圧力0.4MP

8. 樹脂部品のバリ取り装置─ 18 エアシリンダのサイクルタイム スピコン全開

エアシリンダはスタートが遅れる

チョコ停減少で装置稼働率を向上

チョコ停は一般的なトラブルにより設備が停止 ●エアシリンダに起因する「チョコ停」の原因分析

または空転する現象で、簡単な処置により現状 その他 15% オートスイッチ動作不良

装置問題 (位置ずれ、感度の変化など)

復帰するものをいいます。エアシリンダは設備 (ユーザ側原因) 2% 22%

の状態により、さまざまな要因でチョコ停を引き

動作不良 8%

起こすことがあります。 エア圧・速度が

異物・ドレンの影響 不安定 18%

チョコ停を抑え、稼働率を高めることで、設備台 9%

数を減らすことができたり、作業員を減らすこと 衝 撃 シール・パッキン劣化

により人件費を削減することができるなどの 12% 14%

効果が期待できます。 (当社調査結果)

2 CT効果事例集 CT効果事例集 3

Page4

1.鉄パイプの内径研磨装置

1.鉄パイプの内径研磨装置

用途

鉄パイプの内側をブラシで研磨する装置です。

説明 CT効果 サイクルタイム短縮による人件費の削減、

さらに品質が向上し

3年間で約200万円コストダウン

条件

必要生産数 2,000本/日

RCS3-SA8C

作業員数 1人

人件費 1,800円/時

年間稼働日数 250日

エアシリンダとロボシリンダの比較

項 目 エアシリンダを使った装置 ロボシリンダを使った装置

サイクルタイム 15秒(1往復) 12秒(2往復)

作業時間 2,000本×15秒=30,000秒

2,000本×12秒=24,000秒

ブラシ =8.3時間 =6.7時間

人件費 8.3時間×1,800円/時=14,940円/日 6.7時間×1,800円/時=12,060円/日

14,940円×250日=3,735,000円/年 12,060円×250日=3,015,000円/年

ワーク(鉄パイプ) 設備費 100万円 110万円

電動化による年間コストダウン : 3,735,000円-3,015,000円=720,000円/年

CT効果

従来エアシリンダを使用されていましたが、エアシリンダの場合、ブラシがパイプの

動作 入口の所でぶつかる可能性があるため、あまり速度を上げられませんでした。

説明 この装置の増設にあたり、エアシリンダを使う場合とロボシリンダを使う場合を比較した

ところ、ロボシリンダの場合、ブラシがワークに入る所は、スピードを下げ、それ以外の 1年目 2年目 3年目

所は高速で移動させる事が可能となり、サイクルタイムが大幅に短縮しました。

電動化設備増加額 10万円 ─ ─

また、ロボシリンダを使った装置では、2往復させる事が可能となり品質も向上しました。 3年累計

人件費 72万円削減 72万円削減 72万円削減 206万円

削減

合計 62万円削減 72万円削減 72万円削減

4 CT効果事例集 CT効果事例集 5

▲

▲

▲

Page5

1.鉄パイプの内径研磨装置

用途

鉄パイプの内側をブラシで研磨する装置です。

説明 CT効果 サイクルタイム短縮による人件費の削減、

さらに品質が向上し

3年間で約200万円コストダウン

条件

必要生産数 2,000本/日

RCS3-SA8C

作業員数 1人

人件費 1,800円/時

年間稼働日数 250日

エアシリンダとロボシリンダの比較

項 目 エアシリンダを使った装置 ロボシリンダを使った装置

サイクルタイム 15秒(1往復) 12秒(2往復)

作業時間 2,000本×15秒=30,000秒

2,000本×12秒=24,000秒

ブラシ =8.3時間 =6.7時間

人件費 8.3時間×1,800円/時=14,940円/日 6.7時間×1,800円/時=12,060円/日

14,940円×250日=3,735,000円/年 12,060円×250日=3,015,000円/年

ワーク(鉄パイプ) 設備費 100万円 110万円

電動化による年間コストダウン : 3,735,000円-3,015,000円=720,000円/年

CT効果

従来エアシリンダを使用されていましたが、エアシリンダの場合、ブラシがパイプの

動作 入口の所でぶつかる可能性があるため、あまり速度を上げられませんでした。

説明 この装置の増設にあたり、エアシリンダを使う場合とロボシリンダを使う場合を比較した

ところ、ロボシリンダの場合、ブラシがワークに入る所は、スピードを下げ、それ以外の 1年目 2年目 3年目

所は高速で移動させる事が可能となり、サイクルタイムが大幅に短縮しました。

電動化設備増加額 10万円 ─ ─

また、ロボシリンダを使った装置では、2往復させる事が可能となり品質も向上しました。 3年累計

人件費 72万円削減 72万円削減 72万円削減 206万円

削減

合計 62万円削減 72万円削減 72万円削減

4 CT効果事例集 CT効果事例集 5

▲

▲

▲

Page6

2.事務機器用部品の工程間搬送

2.事務機器用部品の工程間搬送

用途

事務機器用部品の加工工程で表面処理から洗浄加工工程への中間搬送工程に

単軸ロボットIFを採用いただきました。

説明 CT効果 サイクルタイム短縮により、生産性65%向上

3年間で267万円コストダウン

条件

必要生産数 4,000個/日

設備費アップ額 300,000円

ワーク 作業員数 1人

人件費 1,800円/時

年間稼働日数 240日

エアシリンダと単軸ロボットの比較

項 目 エアシリンダを使った装置 単軸ロボットを使った装置

サイクルタイム 5秒 3秒

生産能力/1ライン 4,000個/日 6,600個/日(65%アップ)

作業時間 5秒×4,000個=20,000秒=5.6時間 3秒×4,000個=12,000秒=3.3時間

人件費 5.6時間×1,800円/時=10,080円 3.3時間×1,800円/時=5,940円

10,080円×240日=2,419,200円 5,940円×240日=1,425,600円

電動化によるコストダウン : 2,419,200円-1,425,600円=993,600円

IF-SA1L

1500mmストローク

CT効果

表面処理が完了した部品を次の洗浄加工工程へ

動作 高速搬送します。

説明 ワーク発進・停止時は低速で、途中は高速で移動させる

ことでサイクルタイムが短縮できます。 低速移動 高速移動 低速移動 1年目 2年目 3年目

使用頻度が高いため、ロッドレスエアシリンダ 電動化設備費 30万円 ─ ─

の場合は定期的にエアパッキンの交換や、スピ 3年累計

コンの調整が必要でライン停止が発生していま 人件費 99万円削減 99万円削減 99万円削減

表面処理 洗浄加工 267万円

したが電動化により、それも解消されました。 工程 工程 削減

合計 69万円削減 99万円削減 99万円削減

6 CT効果事例集 CT効果事例集 7

▲

▲

▲

Page7

2.事務機器用部品の工程間搬送

用途

事務機器用部品の加工工程で表面処理から洗浄加工工程への中間搬送工程に

単軸ロボットIFを採用いただきました。

説明 CT効果 サイクルタイム短縮により、生産性65%向上

3年間で267万円コストダウン

条件

必要生産数 4,000個/日

設備費アップ額 300,000円

ワーク 作業員数 1人

人件費 1,800円/時

年間稼働日数 240日

エアシリンダと単軸ロボットの比較

項 目 エアシリンダを使った装置 単軸ロボットを使った装置

サイクルタイム 5秒 3秒

生産能力/1ライン 4,000個/日 6,600個/日(65%アップ)

作業時間 5秒×4,000個=20,000秒=5.6時間 3秒×4,000個=12,000秒=3.3時間

人件費 5.6時間×1,800円/時=10,080円 3.3時間×1,800円/時=5,940円

10,080円×240日=2,419,200円 5,940円×240日=1,425,600円

電動化によるコストダウン : 2,419,200円-1,425,600円=993,600円

IF-SA1L

1500mmストローク

CT効果

表面処理が完了した部品を次の洗浄加工工程へ

動作 高速搬送します。

説明 ワーク発進・停止時は低速で、途中は高速で移動させる

ことでサイクルタイムが短縮できます。 低速移動 高速移動 低速移動 1年目 2年目 3年目

使用頻度が高いため、ロッドレスエアシリンダ 電動化設備費 30万円 ─ ─

の場合は定期的にエアパッキンの交換や、スピ 3年累計

コンの調整が必要でライン停止が発生していま 人件費 99万円削減 99万円削減 99万円削減

表面処理 洗浄加工 267万円

したが電動化により、それも解消されました。 工程 工程 削減

合計 69万円削減 99万円削減 99万円削減

6 CT効果事例集 CT効果事例集 7

▲

▲

▲

Page8

3.加工機扉の開閉

3.加工機扉の開閉

用途

工作機械により切削加工を自動で行なう工程です。

これまで、工作機械の扉をエアシリンダで開閉していましたが、扉の開閉時間が遅く

説明 CT効果 サイクルタイム10%短縮で全体のサイクルタイムに影響を及ぼすため、単軸ロボットに変更しました。

3年間で443万円コストダウン

低速移動 ISA-WXM

高速移動

高速移動 条件

低速移動

必要生産数 1,250個/日

作業員数 3人

人件費 1,800円/時

年間稼働日数 240日/年

ドア開 エアシリンダと単軸ロボットの比較

項 目 エアシリンダを使った装置 単軸ロボットを使った装置

サイクルタイム 40秒/個 36秒/個

ドア閉

作業時間 1,250個/日×40秒/個=50,000秒 1,250個/日×36秒/個=45,000秒

=13.9時間 =12.5時間

■ラインの説明(作業員:3名/ライン)

研削 1ライン当たりの人件費 1,800円/時×3名=5,400円/時

切削① 切削② 熱処理 (3人/ライン配置)検査

洗浄 人件費 13.9時間×240日×5,400円=18,014,400円 12.5時間×240日×5,400円=16,200,000円

電動化によるコストダウン : 18,014,400円-16,200,000円=1,814,400円/年

※エアシリンダから単軸ロボットへの改造コスト : 100万円(初年度のみ)

改善対象装置

作業員 作業員 作業員

注「. 切削①」のサイクルタイムの短縮によりライン全体のサイクルタイムが短縮しました。

CT効果

エアシリンダ使用時 電動シリンダ使用時

動作 扉重量が130kgあるために停止時の衝撃 扉重量が130kgであっても扉の開閉(加

説明 が大きく、扉がバウンドしてしまい、動作速 速&減速)はスムーズに行なうことができ、

度を上げることができませんでした。 タクトタイムを4秒短縮できました。 1年目 2年目 3年目

加工済みワークの取り出しに垂直多関節 (40秒/個→36秒/個)

電動化改造費 100万円 ─ ─

ロボットを使用していましたが扉の開閉の 加速度と減速度を別々に調整することで 3年累計

待ち時間が発生していました。 最適な動作を実現でき、扉スキマに切粉 人件費 181万円削減 181万円削減 181万円削減 443万円

また、稀に扉稼働部のスキマに切粉が挟ま が挟まっても安定した推力で切粉の詰ま 削減

るとうまく閉まらずチョコ停が発生してい りに負けることなく開閉することができる 合計 81万円削減 181万円削減 181万円削減

ました。 ようになりました。

8 CT効果事例集 CT効果事例集 9

▲

▲

▲

Page9

3.加工機扉の開閉

用途

工作機械により切削加工を自動で行なう工程です。

これまで、工作機械の扉をエアシリンダで開閉していましたが、扉の開閉時間が遅く

説明 CT効果 サイクルタイム10%短縮で全体のサイクルタイムに影響を及ぼすため、単軸ロボットに変更しました。

3年間で443万円コストダウン

低速移動 ISA-WXM

高速移動

高速移動 条件

低速移動

必要生産数 1,250個/日

作業員数 3人

人件費 1,800円/時

年間稼働日数 240日/年

ドア開 エアシリンダと単軸ロボットの比較

項 目 エアシリンダを使った装置 単軸ロボットを使った装置

サイクルタイム 40秒/個 36秒/個

ドア閉

作業時間 1,250個/日×40秒/個=50,000秒 1,250個/日×36秒/個=45,000秒

=13.9時間 =12.5時間

■ラインの説明(作業員:3名/ライン)

研削 1ライン当たりの人件費 1,800円/時×3名=5,400円/時

切削① 切削② 熱処理 (3人/ライン配置)検査

洗浄 人件費 13.9時間×240日×5,400円=18,014,400円 12.5時間×240日×5,400円=16,200,000円

電動化によるコストダウン : 18,014,400円-16,200,000円=1,814,400円/年

※エアシリンダから単軸ロボットへの改造コスト : 100万円(初年度のみ)

改善対象装置

作業員 作業員 作業員

注「. 切削①」のサイクルタイムの短縮によりライン全体のサイクルタイムが短縮しました。

CT効果

エアシリンダ使用時 電動シリンダ使用時

動作 扉重量が130kgあるために停止時の衝撃 扉重量が130kgであっても扉の開閉(加

説明 が大きく、扉がバウンドしてしまい、動作速 速&減速)はスムーズに行なうことができ、

度を上げることができませんでした。 タクトタイムを4秒短縮できました。 1年目 2年目 3年目

加工済みワークの取り出しに垂直多関節 (40秒/個→36秒/個)

電動化改造費 100万円 ─ ─

ロボットを使用していましたが扉の開閉の 加速度と減速度を別々に調整することで 3年累計

待ち時間が発生していました。 最適な動作を実現でき、扉スキマに切粉 人件費 181万円削減 181万円削減 181万円削減 443万円

また、稀に扉稼働部のスキマに切粉が挟ま が挟まっても安定した推力で切粉の詰ま 削減

るとうまく閉まらずチョコ停が発生してい りに負けることなく開閉することができる 合計 81万円削減 181万円削減 181万円削減

ました。 ようになりました。

8 CT効果事例集 CT効果事例集 9

▲

▲

▲

Page10

4.電池電槽組立機投入装置

4.電池電槽組立機投入装置

用途

電池ケースに電槽を投入し、電池を組み立てる装置です。

電槽が規定本数セットされるとストロークエンドまで移動し

説明 CT効果 チョコ停削減と不良ロスゼロで停止後、グリッパーで電槽を挟み込みます。

3年間で721万円コストダウン

電槽 電池ケース

条件

必要生産数 1,500個/日

作業員数 1人

人件費 1,800円/時

ワーク原価 2,000円

エアシリンダと単軸ロボットの比較

ISDA-M-1000 項 目 エアシリンダを使った装置 単軸ロボットを使った装置

サイクルタイム 6秒 6秒

チョコ停時間 30分 0分

不良品発生数 4個/日 0個/日

不良品廃棄ロス 4個×2,000円×25日×12ヶ月分=2,400,000円/年 0円

チョコ停時間分の 30分×25日=750分=12.5時間

作業員費用 12.5時間×1,800円=22,500円/月 0円22,500円×12ヶ月=270,000円

設備改造費: 80万円(初年度のみ)

CT効果

ロッドレスエアシリンダでは横方向に移動、停止時にストッパの衝撃により内部の部品が

動作 ずれて治具が入らないため不良が発生していました。 1年目 2年目 3年目

説明 この位置ずれを防止するため毎朝30分程度調整を行なっていましたが、4個/日程度の

不良品が発生していました。この移動を単軸ロボットにすることにより、スタート時と 電動化設備費 80万円 ─ ─

停止前に減速することで衝撃がなくなり、組み立て不良“ゼロ”を達成しました。

不良品廃棄ロス 240万円削減 240万円削減 240万円削減 3年累計

さらに毎朝の調整工数も“ゼロ”にすることができました。 721万円

人件費 27万円削減 27万円削減 27万円削減 削減

合計 187万円削減 267万円削減 267万円削減

10 CT効果事例集 CT効果事例集 11

▲

▲

▲

Page11

4.電池電槽組立機投入装置

用途

電池ケースに電槽を投入し、電池を組み立てる装置です。

電槽が規定本数セットされるとストロークエンドまで移動し

説明 CT効果 チョコ停削減と不良ロスゼロで停止後、グリッパーで電槽を挟み込みます。

3年間で721万円コストダウン

電槽 電池ケース

条件

必要生産数 1,500個/日

作業員数 1人

人件費 1,800円/時

ワーク原価 2,000円

エアシリンダと単軸ロボットの比較

ISDA-M-1000 項 目 エアシリンダを使った装置 単軸ロボットを使った装置

サイクルタイム 6秒 6秒

チョコ停時間 30分 0分

不良品発生数 4個/日 0個/日

不良品廃棄ロス 4個×2,000円×25日×12ヶ月分=2,400,000円/年 0円

チョコ停時間分の 30分×25日=750分=12.5時間

作業員費用 12.5時間×1,800円=22,500円/月 0円22,500円×12ヶ月=270,000円

設備改造費: 80万円(初年度のみ)

CT効果

ロッドレスエアシリンダでは横方向に移動、停止時にストッパの衝撃により内部の部品が

動作 ずれて治具が入らないため不良が発生していました。 1年目 2年目 3年目

説明 この位置ずれを防止するため毎朝30分程度調整を行なっていましたが、4個/日程度の

不良品が発生していました。この移動を単軸ロボットにすることにより、スタート時と 電動化設備費 80万円 ─ ─

停止前に減速することで衝撃がなくなり、組み立て不良“ゼロ”を達成しました。

不良品廃棄ロス 240万円削減 240万円削減 240万円削減 3年累計

さらに毎朝の調整工数も“ゼロ”にすることができました。 721万円

人件費 27万円削減 27万円削減 27万円削減 削減

合計 187万円削減 267万円削減 267万円削減

10 CT効果事例集 CT効果事例集 11

▲

▲

▲

Page12

5.アルミダイキャスト穴あけ用搬入・搬出装置

5.アルミダイキャスト穴あけ用搬入 ・搬出装置

用途

人手によって行なっていたマシニングセンタへのワークの搬入・搬出を自動化する装置です。

アルミダイキャストに穴あけ加工するため、ロボシリンダの2軸組み合わせにより

説明 CT効果 サイクルタイム短縮によりワークをマシニングセンタに搬入し、加工後に搬出します。

エアシリンダに対して1.4倍の生産性

エアシリンダとロボシリンダの比較

RCP4-SA6C 項 目 エアシリンダを使った装置 ロボシリンダを使った装置

サイクルタイム 6.4秒 4.7秒

生産数 5,700個/日 8,300個/日

RCP4-SA7C

CT効果

RCP2-RTCB

■エアシリンダ サイクルタイム

RCP2-GRM

チャック Z軸上昇 Y軸搬送 リリース 加工済ワーク Y軸搬送 Z軸下降 リリース

0.5秒 0.7秒 1.3秒 0.6秒 チャック0.7秒 1.3秒 0.7秒 0.6秒

6.4秒

■ロボシリンダ サイクルタイム

チャック Z軸 Y軸搬送 リリース 加工済ワーク上昇 チャック Y軸搬送

Z軸 リリース 1.7秒短縮

0.5秒 下降0.38秒 0.76秒 0.6秒 0.7秒 0.76秒 0.38秒 0.6秒

自動化に際してエアシリンダとロボシリンダの採用が検討されましたが、 4.7秒

動作 ワークの搬入/搬出方法を検討したところ、穴あけ加工のためにはワークをつかむ

説明 位置が、搬入時は浅め、搬出時は深めであることが必要ということが判り、 稼働率 サイクルタイム 生産数量 生産性

多点位置決めが可能なロボシリンダが採用されました。 エアシリンダ

を使った設備 85% 6.4秒 5,700個/日 69%また、ロボシリンダの採用により、エアシリンダに比べサイクルタイムの短縮も可能と

なりました。 ロボシリンダ

を使った設備 90% 4.7秒 8,300個/日 100%

1日12時間稼働(60×60×12=43,200s)

エアシリンダを使った装置の生産数=(43,200s×85%)÷6.4s ≒ 5,700

ロボシリンダを使った装置の生産数=(43,200s×90%)÷4.7s ≒ 8,300

12 CT効果事例集 CT効果事例集 13

▲

▲

▲

Page13

5.アルミダイキャスト穴あけ用搬入 ・搬出装置

用途

人手によって行なっていたマシニングセンタへのワークの搬入・搬出を自動化する装置です。

アルミダイキャストに穴あけ加工するため、ロボシリンダの2軸組み合わせにより

説明 CT効果 サイクルタイム短縮によりワークをマシニングセンタに搬入し、加工後に搬出します。

エアシリンダに対して1.4倍の生産性

エアシリンダとロボシリンダの比較

RCP4-SA6C 項 目 エアシリンダを使った装置 ロボシリンダを使った装置

サイクルタイム 6.4秒 4.7秒

生産数 5,700個/日 8,300個/日

RCP4-SA7C

CT効果

RCP2-RTCB

■エアシリンダ サイクルタイム

RCP2-GRM

チャック Z軸上昇 Y軸搬送 リリース 加工済ワーク Y軸搬送 Z軸下降 リリース

0.5秒 0.7秒 1.3秒 0.6秒 チャック0.7秒 1.3秒 0.7秒 0.6秒

6.4秒

■ロボシリンダ サイクルタイム

チャック Z軸 Y軸搬送 リリース 加工済ワーク上昇 チャック Y軸搬送

Z軸 リリース 1.7秒短縮

0.5秒 下降0.38秒 0.76秒 0.6秒 0.7秒 0.76秒 0.38秒 0.6秒

自動化に際してエアシリンダとロボシリンダの採用が検討されましたが、 4.7秒

動作 ワークの搬入/搬出方法を検討したところ、穴あけ加工のためにはワークをつかむ

説明 位置が、搬入時は浅め、搬出時は深めであることが必要ということが判り、 稼働率 サイクルタイム 生産数量 生産性

多点位置決めが可能なロボシリンダが採用されました。 エアシリンダ

を使った設備 85% 6.4秒 5,700個/日 69%また、ロボシリンダの採用により、エアシリンダに比べサイクルタイムの短縮も可能と

なりました。 ロボシリンダ

を使った設備 90% 4.7秒 8,300個/日 100%

1日12時間稼働(60×60×12=43,200s)

エアシリンダを使った装置の生産数=(43,200s×85%)÷6.4s ≒ 5,700

ロボシリンダを使った装置の生産数=(43,200s×90%)÷4.7s ≒ 8,300

12 CT効果事例集 CT効果事例集 13

▲

▲

▲

Page14

6.自動車部品の投入・取出装置

6.自動車部品の投入・取出装置

用途

自動車部品を加工装置へ投入・取出のための装置です。

Y軸+Z軸2軸の構成のエアシリンダを直交ロボットにすることにより、

説明 CT効果 サイクルタイム30%短縮によりシンプルで効率的な装置となっています。

設備費を969万円コストダウン

RCP4-RA5C

RCP2-SS8C 条件

必要生産数 12,000個/日 あと4,000個増産をするため

既存設備生産数(エアシリンダ) 8,800個/日

Y軸

既存のエアの設備をもう1台

稼働時間 12時間(43,200秒) 購入検討

エアシリンダとロボシリンダの比較

Z軸Ⓑ

Z軸Ⓐ

項 目 エアシリンダ設備 既存設備の電動化改造

設備費用 1,000万円 31万円

サイクルタイム 4.6秒 3.1秒

チョコ停時間 45分/日( 2700秒/日) 0分

ワーク供給側

シューター 正味稼働時間 43,200秒-2,700秒=40,500秒 39,600秒(11時間)(11時間15分) 電動化で稼働時間は11時間に短縮

ワーク取出側

シューター 生産能力 40,500秒÷4.6秒=8,800個/日 39,600秒÷3.1秒=12,774個/日

加工機(転造ダイス)

必要生産数12,000個/日を達成

Z軸Ⓐが供給側シューターからワークを取り出し、左に動いて加工機(転造ダイス)に

動作

CT効果

投入します。加工が始まるとZ軸ⒶⒷが右に動きⒶが再度供給側ワークを取り出し、Ⓑは

説明 加工完了待機となります。加工が完了するとⒷが取り出し、Z軸ⒶⒷが左に動いてⒷが

ワーク取出シューターに排出しⒶは次のワークを加工機に投入。この動きを繰り返します。 エアシリンダを使った設備の追加が不要となり、既存のエア設備の電動化改造でコストダウン

設備費

従来のエアシリンダを用いた場合は、停止時の衝撃が大きいため速度を上げられず1日の エアシリンダ 設備費差額

生産数量は8,800個でしたが4,000個の増産が必要となり、装置の追加を検討しました。 を使った設備 新規設備:1,000万円 969万円

しかし電動化の改造により、生産数量が1.5倍に増え12,800個となり装置の追加が 電動シリンダ コストダウン

不要となりました。またエアシリンダの場合チョコ停が10分に1回発生していましたが、 を使った設備 改造費:31万円

ロボシリンダは、ほぼ“ゼロ”になりました。

14 CT効果事例集 CT効果事例集 15

▲

▲

▲

Page15

CT効果 サイクルタイム30%短縮により

設備費を969万円コストダウン

条件

必要生産数 12,000個/日 あと4,000個増産をするため

既存設備生産数(エアシリンダ) 8,800個/日 既存のエアの設備をもう1台

稼働時間 12時間(43,200秒) 購入検討

エアシリンダとロボシリンダの比較

項 目 エアシリンダ設備 既存設備の電動化改造

設備費用 1,000万円 31万円

サイクルタイム 4.6秒 3.1秒

チョコ停時間 45分/日( 2700秒/日) 0分

正味稼働時間 43,200秒-2,700秒=40,500秒 39,600秒(11時間)(11時間15分) 電動化で稼働時間は11時間に短縮

生産能力 40,500秒÷4.6秒=8,800個/日

39,600秒÷3.1秒=12,774個/日

必要生産数12,000個/日を達成

加工機(転造ダイス)

CT効果

既存設備の電動化改造により新規設備の追加が不要となった。

設備費

エアシリンダを 設備費差額

使った設備の追加 新規設備:1,000万円 969万円

電動シリンダを

使った設備への改造

改造費:31万円 コストダウン

CT効果事例集 15

▲

▲

▲

Page16

7.コンベアのパン移載装置

7.コンベアのパン移載装置

用途

コンベア上に流れてくるパンを包装するため、横方向に押し出し

別のコンベアに移載する装置です。

説明 CT効果 サイクルタイム短縮などにより

3年間で661万円コストダウン

条件

必要生産数 5,400個

RCP2-SA7C 作業員数 3人

RCP2-SRGD4R 人件費 1,500円/時

年間稼働日数 240日/年

エアシリンダとロボシリンダの比較

包装工程へ

パン 項 目 エアシリンダを使った装置 ロボシリンダを使った装置

サイクルタイム 4秒 2.6秒

作業時間 5,400個×4秒=21,600秒=6時間 5,400個×2.6秒=14,040秒=3.9時間

ストッパー 人件費 6時間×1,500円×240日×3名=6,480,000円 3.9時間×1,500円×240日×3名=4,212,000円

オーブン 1ラインの改造費用 ─ 200,000円

人件費削減額 6,480,000円-4,212,000円=2,268,000円

CT効果

パンを横方向に押し出す装置の前にストッパーが付いており、一定の間隔で開閉します。

動作 この横方向に押し出す装置は従来エアシリンダを使用していましたが、エアシリンダは速度

説明 が不安定なため、速度を上げすぎるとストッパーが開いてからパンを押し出すまでの時間に

ばらつきがあり、 1年目 2年目 3年目

● パンが所定以外の場所で押し出される

電動化設備費 20万円 ─ ─

● 押し出し後の戻り時、垂直軸が上がるのが遅れパンにぶつかる 3年累計

などによりパンがつぶれる事がありました。 人件費 227万円削減 227万円削減 227万円削減 661万円

しかし電動化により、速度が一定となり、動作が正確となったため高速化が可能となりました。 削減

このラインには包装機の保守や、前後の工程のチョコ停発生時の復旧作業などを 合計 207万円削減 227万円削減 227万円削減

行なうため、3名の作業員が配置されており、その人件費の削減が可能となりました。

16 CT効果事例集 CT効果事例集 17

▲

▲

▲

Page17

7.コンベアのパン移載装置

用途

コンベア上に流れてくるパンを包装するため、横方向に押し出し

別のコンベアに移載する装置です。

説明 CT効果 サイクルタイム短縮などにより

3年間で661万円コストダウン

条件

必要生産数 5,400個

RCP2-SA7C 作業員数 3人

RCP2-SRGD4R 人件費 1,500円/時

年間稼働日数 240日/年

エアシリンダとロボシリンダの比較

包装工程へ

パン 項 目 エアシリンダを使った装置 ロボシリンダを使った装置

サイクルタイム 4秒 2.6秒

作業時間 5,400個×4秒=21,600秒=6時間 5,400個×2.6秒=14,040秒=3.9時間

ストッパー 人件費 6時間×1,500円×240日×3名=6,480,000円 3.9時間×1,500円×240日×3名=4,212,000円

オーブン 1ラインの改造費用 ─ 200,000円

人件費削減額 6,480,000円-4,212,000円=2,268,000円

CT効果

パンを横方向に押し出す装置の前にはストッパーが付いており、一定の間隔で開閉します。

動作 この横方向に押し出す装置は従来エアシリンダを使用していましたが、エアシリンダは速度

説明 が不安定なため、速度を上げすぎるとストッパーが開いてからパンを押し出すまでの時間に

ばらつきがあり、 1年目 2年目 3年目

● パンが所定以外の場所で押し出される

電動化設備費 20万円 ─ ─

● 押し出し後の戻り時、垂直軸が上がるのが遅れパンにぶつかる 3年累計

などによりパンがつぶれる事がありました。 人件費 227万円削減 227万円削減 227万円削減 661万円

しかし電動化により、速度が一定となり、動作が正確となったため高速化が可能となりました。 削減

このラインには包装機の保守や、前後の工程のチョコ停発生時の復旧作業などを 合計 207万円削減 227万円削減 227万円削減

行なうため、3名の作業員が配置されており、その人件費の削減が可能となりました。

16 CT効果事例集 CT効果事例集 17

▲

▲

▲

Page18

8.樹脂部品のバリ取り装置

8.樹脂部品のバリ取り装置

用途

3種類のワーク(A,B,C)があり、形状が複雑なAは手作業、

形状が単純なB,Cは外注でバリ取りを行なっていましたが、半自動機の電動化により

説明 CT効果 多点位置決め(Position Change Technology)自社内で3種類全てのワークのバリ取りが可能となりました。 電動化による不良品ゼロ、外注費ゼロで

3年間で294万円コストダウン

Z軸 エアシリンダとロボシリンダの比較

❸,❺ ①■加工不良による損失(ワーク原価500円)

ワークの種類 損失額

A 38,880個/年×1%×500円=194,400円

タッチパネル B 77,760個/年×1%×500円=388,800円

電動化により

C 77,760個/年×1%×500円=388,800円 不良品ゼロ

合計 972,000円

②■外注費用(外注追加工費2円)

❹ バリ取り ワークの種類 外注費用

リュータ 動作経路 B 77,760個/年×99%×2円=153,965円 電動化により

❷ C 77,760個/年×99%×2円=153,965円

X軸 合計 307,930円

外注費不要

❷ 電動化により、エアシリンダを用いた半自動機では対応できなかった

❶ 加工も可能となり、外注業者への追加工委託が不要となりました

■電動化による改善効果

項 目 エアシリンダを使った装置 ロボシリンダを使った装置

X軸、Z軸: 防塵防滴型ロボシリンダ 加工不良費 972,000円/年 0円

RCP2W-RA6C バリ取り追加工費

(外注費) 307,930円/年 0円

CT効果

❶ 作業員がワークを設置 ■従来の生産状況

動作 種類 ワーク形状 バリ取り方法 加工場所 サイクルタイム 生産数 不良率

説明 ❷ 作業員がスタートスイッチを押す A 手作業 社内 30秒/個 38,880個/年 1%

❸ ワーク押さえ用エアシリンダが駆動し、ワークをクランプ 1年目 2年目 3年目

エアシリンダによる

B 半自動機 外注 7.5秒/個

77,760

個/年 1%

❹ X軸、Z軸が駆動し、リュータ先端工具がワークバリ取りを実施 電動化設備費 90万円 ─ ─

C

エアシリンダによる

外注 7.5秒/個 77,760 1%

❺ ワーク押さえ用エアシリンダが駆動し、ワークをアンクランプ 半自動機 個/年 ① 加工不良費 97万円削減 97万円削減 97万円削減

3年累計

294万円

エアシリンダを使った装置ではリュータがワークに当たる衝撃で、ワークが破損する事が

② 外注費用 31万円削減 31万円削減 31万円削減

削減

ありました。(不良率1%) 合計 38万円削減 128万円削減 128万円削減

また、手作業の場合は削りすぎのミスが発生していました。(不良率1%)

18 CT効果事例集 CT効果事例集 19

▲

▲

▲

Page19

8.樹脂部品のバリ取り装置

用途

3種類のワーク(A,B,C)があり、形状が複雑なAは手作業、

形状が単純なB,Cは外注でバリ取りを行なっていましたが、半自動機の電動化により

説明 CT効果 多点位置決め(Position Change Technology)自社内で3種類全てのワークのバリ取りが可能となりました。 電動化による不良品ゼロ、外注費ゼロで

3年間で294万円コストダウン

Z軸 エアシリンダとロボシリンダの比較

❸,❺ ①■加工不良による損失(ワーク原価500円)

ワークの種類 損失額

A 38,880個/年×1%×500円=194,400円

タッチパネル B 77,760個/年×1%×500円=388,800円

電動化により

C 77,760個/年×1%×500円=388,800円 不良品ゼロ

合計 972,000円

②■外注費用(外注追加工費2円)

❹ バリ取り ワークの種類 外注費用

リュータ 動作経路 B 77,760個/年×99%×2円=153,965円 電動化により

❷ C 77,760個/年×99%×2円=153,965円

X軸 合計 307,930円

外注費不要

❷ 電動化により、エアシリンダを用いた半自動機では対応できなかった

❶ 加工も可能となり、外注業者への追加工委託が不要となりました

■電動化による改善効果

項 目 エアシリンダを使った装置 ロボシリンダを使った装置

X軸、Z軸: 防塵防滴型ロボシリンダ 加工不良費 972,000円/年 0円

RCP2W-RA6C バリ取り追加工費

(外注費) 307,930円/年 0円

CT効果

❶ 作業員がワークを設置 ■従来の生産状況

動作 種類 ワーク形状 バリ取り方法 加工場所 サイクルタイム 生産数 不良率

説明 ❷ 作業員がスタートスイッチを押す A 手作業 社内 30秒/個 38,880個/年 1%

❸ ワーク押さえ用エアシリンダが駆動し、ワークをクランプ 1年目 2年目 3年目

エアシリンダによる

B 半自動機 外注 7.5秒/個

77,760

個/年 1%

❹ X軸、Z軸が駆動し、リュータ先端工具がワークバリ取りを実施 電動化設備費 90万円 ─ ─

C

エアシリンダによる

外注 7.5秒/個 77,760 1%

❺ ワーク押さえ用エアシリンダが駆動し、ワークをアンクランプ 半自動機 個/年 ① 加工不良費 97万円削減 97万円削減 97万円削減

3年累計

294万円

エアシリンダを使った装置ではリュータがワークに当たる衝撃で、ワークが破損する事が

② 外注費用 31万円削減 31万円削減 31万円削減

削減

ありました。(不良率1%) 合計 38万円削減 128万円削減 128万円削減

また、手作業の場合は削りすぎのミスが発生していました。(不良率1%)

18 CT効果事例集 CT効果事例集 19

▲

▲

▲

Page20

カタログ番号 CJ0201-2C( 2016年3月)

安心とは24時間対応のことです

本 社 〒424-0103 静岡県静岡市清水区尾羽577-1 TEL 054-364-5105 FAX 054-364-2589

東京営業所 〒105-0014 東京都港区芝3-24-7 芝エクセージビルディング4F TEL 03-5419-1601 FAX 03-3455-5707

大阪営業所 〒530-0002 大阪市北区曽根崎新地2-5-3 堂島TSSビル4F TEL 06-6457-1171 FAX 06-6457-1185

名古屋営業所 〒460-0008 名古屋市中区栄5-28-12 名古屋若宮ビル8F TEL 052-269-2931 FAX 052-269-2933

盛岡営業所 〒020-0062 岩手県盛岡市長田町6-7 クリエ21ビル7F TEL 019-623-9700 FAX 019-623-9701

仙台営業所 〒980-0802 宮城県仙台市青葉区二日町14-15 アミ・グランデ二日町4F TEL 022-723-2031 FAX 022-723-2032

新潟営業所 〒940-0082 新潟県長岡市千歳3-5-17 センザイビル2F TEL 0258-31-8320 FAX 0258-31-8321

宇都宮営業所 〒321-0953 栃木県宇都宮市東宿郷5-1-16 ルーセントビル3F TEL 028-614-3651 FAX 028-614-3653

熊谷営業所 〒360-0847 埼玉県熊谷市籠原南1-312 あかりビル5F TEL 048-530-6555 FAX 048-530-6556

茨城営業所 〒300-1207 茨城県牛久市ひたち野東5-3-2 ひたち野うしく池田ビル2F TEL 029-830-8312 FAX 029-830-8313

多摩営業所 〒190-0023 東京都立川市柴崎町3-14-2 BOSENビル2F TEL 042-522-9881 FAX 042-522-9882

厚木営業所 〒243-0014 厚木市旭町1-10-6 シャンロック石井ビル3F TEL 046-226-7131 FAX 046-226-7133

長野営業所 〒390-0852 長野県松本市島立943 ハーモネートビル401 TEL 0263-40-3710 FAX 0263-40-3715

甲府営業所 〒400-0031 山梨県甲府市丸の内2-12-1 ミサトビル3F TEL 055-230-2626 FAX 055-230-2636

静岡営業所 〒424-0103 静岡県静岡市清水区尾羽577-1 TEL 054-364-6293 FAX 054-364-2589

浜松営業所 〒430-0936 静岡県浜松市中区大工町125 セキスイハイム鴨江小路ビルディング 7F TEL 053-459-1780 FAX 053-458-1318

豊田営業所 〒446-0056 愛知県安城市三河安城町1-9-2 第二東祥ビル3F TEL 0566-71-1888 FAX 0566-71-1877

金沢営業所 〒920-0024 石川県金沢市西念3-1-32 西清ビルA棟2F TEL 076-234-3116 FAX 076-234-3107

京都営業所 〒612-8418 京都府京都市伏見区竹田向代町12 TEL 075-693-8211 FAX 075-693-8233

兵庫営業所 〒673-0898 兵庫県明石市樽屋町8-34 大同生命明石ビル8F TEL 078-913-6333 FAX 078-913-6339

岡山営業所 〒700-0973 岡山県岡山市北区下中野311-114 OMOTO-ROOT BLD.101 TEL 086-805-2611 FAX 086-244-6767

広島営業所 〒730-0802 広島市中区本川町2-1-9 日宝本川町ビル5F TEL 082-532-1750 FAX 082-532-1751

松山営業所 〒790-0905 愛媛県松山市樽味4-9-22 フォーレスト21 1F TEL 089-986-8562 FAX 089-986-8563

福岡営業所 〒812-0013 福岡市博多区博多駅東3-13-21 エフビルWING7F TEL 092-415-4466 FAX 092-415-4467

大分出張所 〒870-0823 大分県大分市東大道1-11-1 タンネンバウムⅢ 2F TEL 097-543-7745 FAX 097-543-7746

熊本営業所 〒862-0954 熊本市中央区神水1-38-33 幸山ビル1F TEL 096-386-5210 FAX 096-386-5112

Head Office : 2690 W. 237th Street, Torrance, CA 90505, USA

Chicago Office : 110 East State Parkway, Schaumburg, IL 60173, USA

当資料に記載されている内容は、予告なく変更することがありますので、予めご了承ください。

ロボシリンダ/ROBOCYLINDER/ラジアルシリンダ/RADIAL CYLINDER/パワーコン/パワーコンスカラは株式会社アイエイアイの登録商標です。 W-1