1/10ページ

ダウンロード(3.2Mb)

操作性に優れたオーバーハングレスのコラム形で、大形・高精度ワークに対応。豊富なラインナップと実績から、最も相応しいアプリケーションを提案します。

・コラムタイプは、テーブル左右とコラム(といし頭)前後移動が独立しているので、大型・重量ワークでも前後の移動がありません。オペーレータとワーク(テーブル)の前後位置関係が常に一定なので、操作性に優れています。

・テーブル左右駆動はオーバーハングレス設計なので、重量ワークの反転時でもふらつきのない安定した加工精度が確保できます。

・機械の操作ハンドルとコントロールパネルは正面集約の設計のため、人間工学に準じた操作性・インターロックが取り込まれています。

・独自のソフトを盛り込んだ制御システムで「粗研削⇒精研削⇒スパークアウト⇒テーブル右端停止」の全自動サイクル研削も容易にセットアップOK。

・研削条件はデジタルスイッチで確認しながら設定し、サイクル運転中の手動介入もOK。手動介入時には切込み現在位置は常にフィードバックして正確にデジタル表示され、手動介入解除と同時に自動運転復帰、残量の研削を継続します。

このカタログについて

| ドキュメント名 | コラム形精密平面研削盤 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 3.2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社岡本工作機械製作所 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

コラム形精密平面研削盤シリーズ

Column type Precision Surface Grinding Machine Series

PSG-DX シリーズ

PSG-iQ シリーズ

PSG-DXNC シリーズ

UPG-NC シリーズ

岡本工作機械

ホームページ 公式 YouTube

株式会社 岡本工作機械製作所

本 社 〒379-0135 群馬県安中市郷原2993番地 TEL 027(385)5800 FAX 027(385)5880

営 業 本 部 〒379-0135 群馬県安中市郷原2993番地 TEL 027(393)6661 FAX 027(385)1144

仙 台 営 業 所 〒981-1106 仙台市太白区柳生7丁目2番5号(シャトルプラザF3) TEL 022(741)1777 FAX 022(741)1788

北関東営業所 〒379-0135 群馬県安中市郷原2993番地 TEL 027(385)5300 FAX 027(380)2020

首都圏営業所 〒224-0032 横浜市都筑区茅ヶ崎中央50-17(C・M Port 6階) TEL 045(949)3788 FAX 045(949)3789

静 岡 営 業 所 〒422-8067 静岡市駿河区南町11-10(Aフラット1階) TEL 054(204)0898 FAX 054(204)0899

富 山 営 業 所 〒939-8281 富山市今泉西部町11-9(LONG-1ビル1階) TEL 076(421)1625 FAX 076(421)2543

名古屋営業所 〒468-0051 名古屋市天白区植田1丁目2003番2号 TEL 052(800)2101 FAX 052(848)2771

大 阪 営 業 所 〒564-0063 吹田市江坂町2丁目2番6号(紙谷第2ビル) TEL 06(6339)0121 FAX 06(6339)0304

広 島 営 業 所 〒721-0973 広島県福山市南蔵王町3丁目13-3 TEL 084(932)6363 FAX 084(932)6366 JQA-QMA10960

福 岡 営 業 所 〒812-0063 福岡市東区原田3丁目6番8号 TEL 092(611)5286 FAX 092(611)5379 安中工場

○当社製品をご使用の際は、付属の取扱説明書に記載されている安全に関わる危険・警告・注意書及び

実機に取付けられている同表示をよくお読みください。

○当社製品が「外国為替及び外国貿易法」の規定による輸出規制物資に該当する場合は日本国外に輸出

注意 あるいは持ちだす際に日本国政府の許可または承認が必要となります。

○改良等により仕様その他を予告なく変更することがあります。 この印刷物は環境に配慮した紙と植物油インクを使用しています

2024年10月作成 2024102000AD-06

Page2

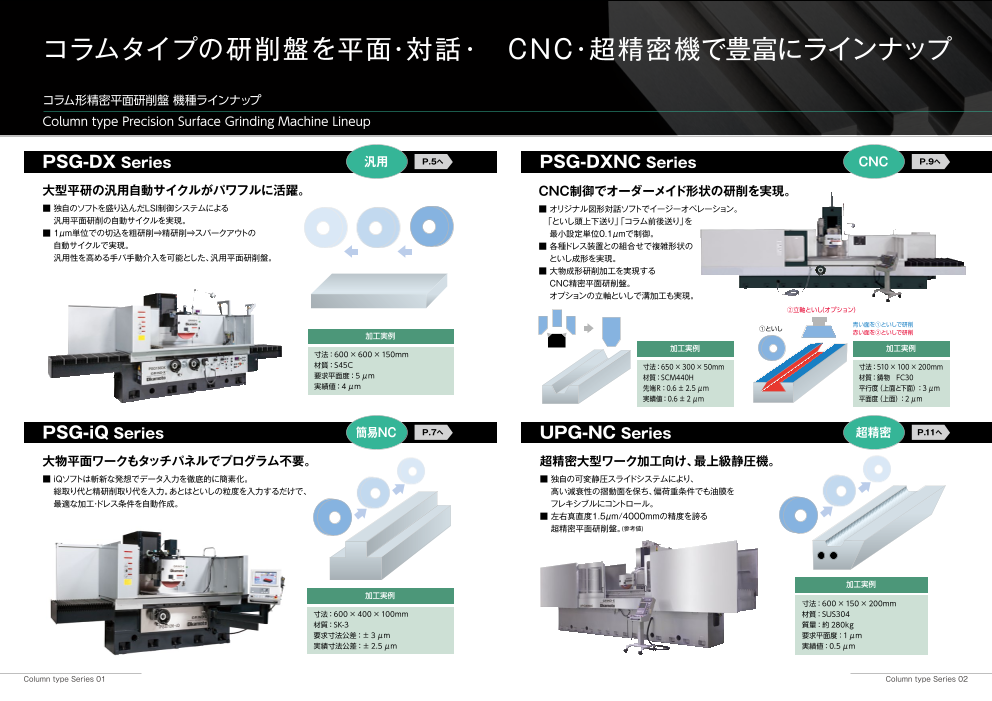

コラムタイプの研削盤を平面・対話・ CNC・超精密機で豊富にラインナップ

コラム形精密平面研削盤 機種ラインナップ

Column type Precision Surface Grinding Machine Lineup

PSG-DX Series 汎用 P.5へ PSG-DXNC Series CNC P.9へ

大型平研の汎用自動サイクルがパワフルに活躍。 CNC制御でオーダーメイド形状の研削を実現。

■ 独自のソフトを盛り込んだLSI制御システムによる ■ オリジナル図形対話ソフトでイージーオペレーション。

汎用平面研削の自動サイクルを実現。 「 といし頭上下送り」「コラム前後送り」を

■ 1μm単位での切込を粗研削⇒精研削⇒スパークアウトの 最小設定単位0.1μmで制御。

自動サイクルで実現。 ■ 各種ドレス装置との組合せで複雑形状の

汎用性を高める手パ手動介入を可能とした、汎用平面研削盤。 といし成形を実現。

■ 大物成形研削加工を実現する

CNC精密平面研削盤。

オプションの立軸といしで溝加工も実現。

②立軸といし(オプション)

①といし 青い面を①といしで研削

加工実例 赤い面を②といしで研削

加工実例 加工実例

寸法:600 × 600 ×150mm

材質:S45C 寸法:650 × 300 × 50mm 寸法:510 ×100 × 200mm

要求平面度:5μm 材質:SCM440H 材質:鋳物 FC30

実績値:4 μm 先端R:0.6 ± 2.5μm 平行度(上面と下面):3 μm

実績値:0.6 ± 2 μm 平面度(上面):2 μm

PSG-iQ Series 簡易NC P.7へ UPG-NC Series 超精密 P.11へ

大物平面ワークもタッチパネルでプログラム不要。 超精密大型ワーク加工向け、最上級静圧機。

■ iQソフトは斬新な発想でデータ入力を徹底的に簡素化。 ■ 独自の可変静圧スライドシステムにより、

総取り代と精研削取り代を入力。あとはといしの粒度を入力するだけで、 高い減衰性の摺動面を保ち、偏荷重条件でも油膜を

最適な加工・ドレス条件を自動作成。 フレキシブルにコントロール。

■ 左右真直度1.5μm/4000mmの精度を誇る

超精密平面研削盤。(参考値)

加工実例

加工実例

寸法:600 ×150 × 200mm

寸法:600 × 400 ×100mm 材質:SUS304

材質:SK-3 質量:約 280kg

要求寸法公差:± 3 μm 要求平面度:1μm

実績寸法公差:± 2.5μm 実績値:0.5μm

Column type Series 01 Column type Series 02

Page3

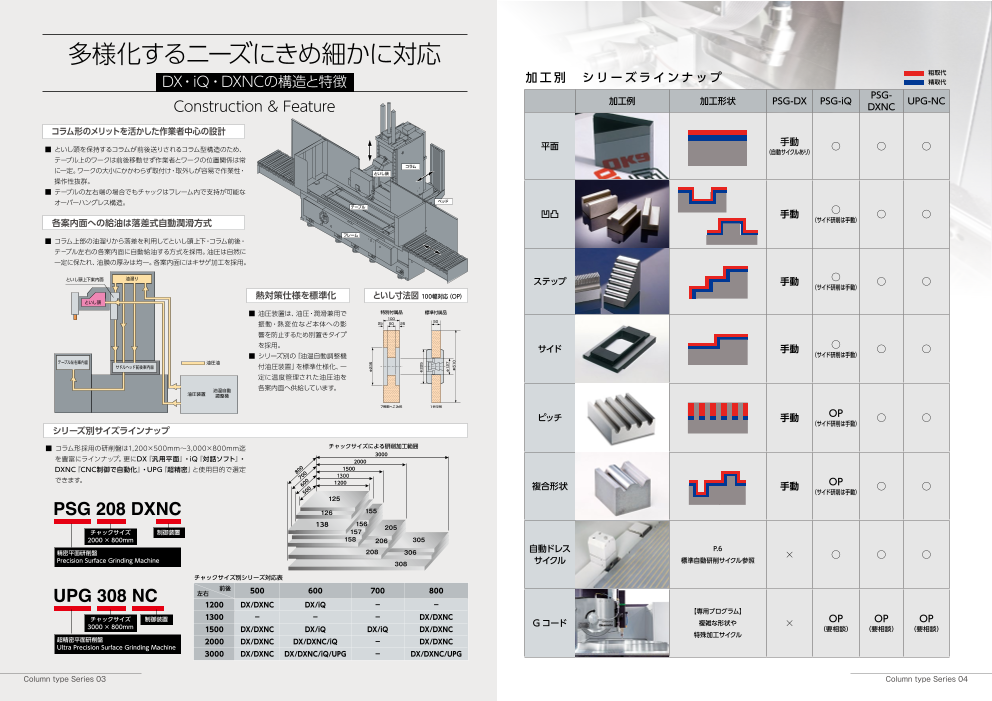

多様化するニーズにきめ細かに対応

粗取代

DX・iQ・DXNCの構造と特徴 加 工 別 シ リ ー ズ ラ イ ン ナ ッ プ 精取代

Construction & Feature 加工例 加工形状 PSG-DX PSG-iQ PSG-

DXNC UPG-NC

コラム形のメリットを活かした作業者中心の設計

■ といし頭を保持するコラムが前後送りされるコラム型構造のため、 平面 手動

(自動サイクルあり) ○ ○ ○

テーブル上のワークは前後移動せず作業者とワークの位置関係は常

コラム

に一定。ワークの大小にかかわらず取付け・取外しが容易で作業性・ といし頭

操作性抜群。

■ テーブルの左右端の場合でもチャックはフレーム内で支持が可能な

オーバーハングレス構造。 ベッド

テーブル

凹凸 手動 ○

(サイド研削は手動) ○ ○

各案内面への給油は落差式自動潤滑方式

フレーム

■ コラム上部の油溜りから落差を利用してといし頭上下・コラム前後・

テ−ブル左右の各案内面に自動給油する方式を採用。油圧は自然に

一定に保たれ、油膜の厚みは均一。各案内面にはキサゲ加工を採用。

といし頭上下案内面 油溜り ステップ 手動 ○

(サイド研削は手動) ○ ○

熱対策仕様を標準化 といし寸法図 100幅対応(OP)

といし頭

■ 油圧装置は、油圧・潤滑兼用で

振動・熱変位など本体への影

響を防止するため別置きタイプ

を採用。 サイド 手動 ○

(サイド研削は手動) ○ ○

■ シリーズ別の「油温自動調整機

テーブル左右案内面 油圧油

サドルヘッド前後案内面 付油圧装置」を標準仕様化、一

定に温度管理された油圧油を

油温自動 各案内面へ供給しています。

油圧装置 調整機

ピッチ 手動 OP

(サイド研削は手動) ○ ○

シリーズ別サイズラインナップ

■ コラム形採用の研削盤は1,200×500mm~3,000×800mm迄 チャックサイズによる研削加工範囲

3000

を豊富にラインナップ。更にDX『汎用平面』・iQ『対話ソフト』・ 2000

DXNC『CNC制御で自動化』・UPG『超精密』と使用目的で選定 80

0 1500

70

0 1300

できます。

60

0 1200 複合形状 手動 OP

(サイド研削は手動) ○ ○

50

0

125

PSG 208 DXNC 126 155

138 156 205

チャックサイズ 制御装置 157

2000 × 800mm 158 206 305

精密平面研削盤 208 306 自動ドレス P.6

308 サイクル 標準自動研削サイクル参照 × ○ ○ ○

Precision Surface Grinding Machine

チャックサイズ別シリーズ対応表

UPG 308 NC 前後

左右 500 600 700 800

1200 DX/DXNC DX/iQ - -

【専用プログラム】

チャックサイズ 制御装置 1300 - - - DX/DXNC G コード 複雑な形状や × OP OP OP

3000 × 800mm 1500 DX/DXNC DX/iQ DX/iQ DX/DXNC (要相談) (要相談) (要相談)

特殊加工サイクル

超精密平面研削盤 2000 DX/DXNC DX/DXNC/iQ - DX/DXNC

Ultra Precision Surface Grinding Machine

3000 DX/DXNC DX/DXNC/iQ/UPG - DX/DXNC/UPG

Column type Series 03 Column type Series 04

Page4

1μm単位の精密切込と汎用作業を重視したベストセラー大型研削盤 操作パネル

コラム形精密平面研削盤 PSG-DX Series

❾ ❿

❻ ❽

⓫

❹

❷ ❺ ❼

❶ ❸

⓬

❶テーブル左右送りハンドル ❻コラムスピード調整ダイヤル ❿テーブル右行スイッチ

❷コラム前後切換え装置 ❼ドレッサスピード調整ノブ ⓫テーブル右端停止スイッチ

❸コラム前後送りハンドル 及びドレッサ前後方向切換レバー ⓬研削モード切換えスイッチ

❹上下軸可搬式手パハンドル ❽テーブルスピード調整ダイヤル

❺前後送り方向スイッチ ❾テーブル左行スイッチ

⓬研削モード切替えスイッチ

PSG156DX ⓭ ⓯

⓰ ⓲ トラバース…コラム前後反転時に切込み。

大型鋳物や金型プレートの汎用研削に最適 ⓱

⓮ ⓳ ●21 ●22 ●23 プランジ 1…テーブル1 往復で 1 回切込み。(右端切込み)

⓴ プランジ 2…テーブル1 往復で 2 回切込み。(両端切込み)

独自のソフトを盛り込んだ汎用タイプの大型研削盤。 ●24 ●25

❹上下軸可搬式手パハンドル

上下送り機構は最小設定単位1μmを可能とするACサーボモータ送り。 サイクル運転中の手動介入 OK、汎用機の操作性を重視した制御システム。

手パハンドルにより手動介入した場合、切込み現在位置をつねにフィード

小物から大物までフレキシブルに対応可能なベストセラーシリーズ。 バックして正確にデジタル表示され、手動介入解除と同時に自動運転に復

帰、残量の研削を継続。1ノッチ 0.001mm、1 回転 0.1mm 送りができ

るハンディタイプの操作ボックスでハンドルに手の届かないような高いワー

クを加工する際、現在位置表示の数値を目で確認しながら正確に微細送り

コラム形のメリットを活かした作業者中心の設計 が可能。不要のときは操作盤に掛けておくことも OK。

■ 加工物の大小にかかわらずテーブルに接近できることを活かし、ハンドル類や操作パネルを腰の位置 ⓭といし頭速進用スイッチ ⓴総研削量リセットスイッチ 研削量設定

に配置。といし軸上下操作時には可搬式手パハンドルで容易に切込開始位置を設定。 ⓮速進・ジョグ送り切換えスイッチ ●21モード切り替えスイッチ 総研削量はLEDデジタル表示により、1μm単位で設定

軽快で、正確な操作性を実現。自動運転中はインターロックさせるハンドル類、反転ドッグカバーを ⓯上下位置表示 ●22粗切込み量スイッチ でき、精粗切換えは、精研削量スイッチで、精研削量を

採用するなど、安全面も十分に配慮。 ⓰前後位置表示(オプション) ●23精研削代スイッチ 設定することでOK。

⓱総研削量入力スイッチ ●24精切込量スイッチ(0.001~ 0.05mm) 精研削量の設定は2、5、10、15、20、30、40、50μm

⓲上下リセットスイッチ ●25スパークアウトスイッチ (0 ~ 5 回 ) の8段階。

⓳前後リセットスイッチ

ACサーボモータのパルス制御で1μm単位の高精度送り 標準自動研削サイクル

上下軸可搬式手パハンドル

■ 上下ACサーボモータ送りを採用。

1~5μmの送り範囲を簡単なハンドルとスイッチで実現。

■ 標準付属される上部ドレス装置によりドレス作業を容易に実行。

初期ドレス 粗 仕上前ドレス 手動速進

(DXは手動) 研削 精研削 スパークアウト

(DXは手動) (0~5回)

条件設定が正確・容易になったデジタルスイッチ方式

■ 『粗研削⇒精研削⇒スパークアウト⇒テーブル右端停止』の自動研削サイクル

が簡単に設定が可能。

総研削代からスパークアウト回数(0~5回)まで可能。

上部ドレス装置 (上下 リトラクト機能オプション)

Column type Series 05 Column type Series 06

Page5

自動ドレス・加工条件自動計算機能対応の最新研削盤 研削データ画面

モード選択メニュー

NC精密平面研削盤 PSG-iQ Series テーブル設定 ドレスデータ 研削データ 組合せ加工 データ保存・

呼出し・編集

タッチパネルのiQソフトで大物平面研削をより身近に 加工形状選択メニュー

iQソフトは斬新な発想でデータ入力を徹底的に簡素化。 平面形状 凹形状 凸形状 ピッチ形状

( 要問合せ・オプション ) ステップ サイド形状 コンタリング形状

( 要問合せ・オプション ) ( 要問合せ・オプション )

サイクルタイムを徹底短縮。

高精度加工を実現する機能を標準装備。 パラメータ

基準設定(画面はワーク基準)

①ステップ・バイアス選択

②チャック基準・ワーク基準選択

③エアカット量設定

①加工中のといし形状表示

❶ ②サイクル中のドレス条件変更

補正研削

❷

❸ 基準選択

PSG126iQ

※本機写真にはオプションが含まれています

ワーク基準

といし粒度入力によるiQ自動データ作成機能 パラメータ 粗研・精研

■ 総取り代と精研削取り代を入力。あとはといしの粒度を入力するだけであらゆる形状や加工方法 ❶粗研削切込み量&前後送り速度(Fキー) 微調整キー

(オプション含む)について最適な研削条件を自動作成可能。 ❷精研削切込み量&前後送り速度(Fキー)

わずか2画面のタッチでデータ入力が完了 ❸左側:スパークアウト(タイマー設定)

右側:iQ サイクルタイム予測 チャック基準

■ 画面には文字はありません。パネルボタンを見ながらタッチを行います。

多彩なiQ機能 機能・精度アップ!

■ サイクルタイムを大幅短縮のコツ ■ といし軸無段変速装置、油温自動調整機、油冷式といし頭を標準装備

上部ドレス補正機能・シフトプランジ機能・卓上自動ドレス機能の組合 とし、精度向上に貢献します。

せによって、サイクルタイムを大幅に短縮できます。 ■ 前面カバーを引き戸式にオプションで対応可能です。(標準:差込カ

■ サイクルタイム予想機能 バー)

サイクル終了時間表示により、段取りに無駄が生じません。

iQ 研削画面 iQドレス画面 加工完了 ■ グラフィカル現研削位置表示

どの位置を研削されるかが表示されます。赤=粗研削、青=精研削。

研削形状選択 サイド研削が必要な場合は別途ご相談ください

引き戸式カバー(オプション)

ドレス形状選択 ドレス装置選択

平面形状 凹形状(上部のみ) 凸形状(上部のみ) ステップ(上部のみ)

外周 サイド(オプション)

サイド研削は手動となります。 1 方向ドレス(標準) 上部ドレス(標準) 3 方向ドレス ロータリードレス

(特別オプション・要相談) (特別オプション・要相談)

Column type Series 07 Column type Series 08

Page6

最小切込量0.1μmで、多彩な研削要望に応えるCNC機 図形対話ソフト搭載(代表的な画面)

■ PSG-DXNCシリーズは初めて NC プログラムを使用するオペレータ向けに図形対話プログラムソフトウェアも搭載しています。

CNC精密平面研削盤 PSG-DXNC Series メニュー選択 ドレス装置選択 といし形状データ

機上測定・旋回といし軸・複雑といし成形を実現する高機能CNC機

オリジナル図形対話ソフトと高い追従性で高機能研削を実現。

機上測定・旋回といし軸・複雑なといし成形・

各種ドレス装置等の豊富なオプション対応。

上下送り最小設定0.1μm単位の同時2軸制御で

多彩な研削をサポート。

加工メニュー選択 ドレスメニュー選択 研削メニュー選択

PSG306DXNC

高精度をサポートするシステム 各種ドレス装置(オプション)

■ 同時2軸制御(前後・上下)を標準とし、高い追従性を確保。 ■ 多彩な研削をサポートするために、といしに傾向をつけるドレス装置を ワーク基準とチャック基準

■ 上下送り最小設定0.1μm制御。 オプションで用意。 ■ ドレス基準位置・ワーク基準位置の取り方でワークの寸法や残取り代等が絶対座標値より読み取り易くなります。

■ 油冷式といし頭を標準装備、随所に細かな温度管理システムを採用。

■ 対話ソフトによる粗・中・仕上げの自動研削サイクルと各自動ドレスサ

イクルを標準化。対話ソフトによるといし成形にも対応。 ワーク基準研削の場合 チャック基準研削の場合 ワーク基準研削の場合 Y Z

といし

機械原点位置 機械原点位置 ドレス点座標値 -A -B

機上測定装置(オプション) といし といし ワーク基準位置 0.0000 0.0000

■ 左右軸の制御を追加するこ 定寸位置 -C 0.0000

単石ドレス装置

とで高い位置決め精度を実 ワーク基準位置 ※この設定の場合は、絶対座標値 Y は

(=ドレス位置基準) A 加工開始位置 Y=0.000 加工終了位置 Y=-C となります。

現。オプションで測定装置 定寸点

定寸点 A

を搭載することで、機上測 チャック基準研削の場合 Y Z

定を実現。 C ワーク ドレス点座標値 -A -B

ワーク C

ワーク基準位置 0.0000 0.0000

サイクル中の割り込みドレス 定寸位置 C 0.0000

3 方向ドレス装置 ワーク基準位置 B

B (=ドレス位置基準) ※この設定の場合は、絶対座標値 Y は

■ 自動サイクル中に「ドレス手動介入」ボタンを押すとその位置で、定寸 加工開始位置 Y=C+研削代 加工終了位置 Y=C となります。

点を維持したままドレス介入を実行。

豊富な実績とオプション対応

といし軸旋回仕様(特別オプション)

■ 加工ワークの内溝等の研削に対応するため ロータリードレス装置

といし軸が旋回する仕様。

旋回角度等のご確認が必要なため特別なオ

プションとなります。

首振りドレス装置 ワークインデックス装置(オプション) 首振りロータリードレス装置+単石ドレス装置(オプション)

Column type Series 09 Column type Series 10

Page7

非接触の案内面が、究極の平面創成を実現する高級機 特 別 付 属 品

名称・形式 仕様 DX iQ DXNC 名称・形式 仕様 DX iQ DXNC

1).注水装置 8).指定色 ○ ○ ○

1.注水装置マグセパ付 タンク容量:300L ○ ○ ○

CNC超精密平面研削盤 UPG-NC Series 9).といし軸

2.注水装置マグセパ付 ○ ○ ○ 1.といし軸インバータ といし軸:7.5kW用 ○ - ○

タンク容量:600L

自動式ペーパーフィルタ付 ○ ○ ○ 2.といし軸インバータ といし軸:11kW用 ○ 標準 ○

可変静圧スライドシステムで安定した高精度を実現 3.注水装置マグセパ付・ ○ ○ ○ 3.といし軸インバータ といし軸:15kW用 ○ ○ ○

自動式ペーパーフィルタ付 タンク容量:600L ○ ○ ○ 4.といし軸モータ馬力アップ 11kW用 6P ○ 標準 ○

液温自動調整機付 ○ ○ ○ 5.といし軸モータ馬力アップ 15kW用 6P ○ ○ ○

独自の六面拘束スライドの可変静圧方式を左右摺動面に採用。 4.高精度フィルタ・ろ過装置付 ○ ○ ○ 液温自動調整機付静圧タンク・

6.油静圧といし軸 ○ ○ ○

固定式油静圧案内面と比較して、案内面への流量をフレキシブルに 5.75㎜幅といし用注水ノズル ○ ○ ○ スピンドル油付

6.100㎜幅といし用注水ノズル ○ ○ ○ ストローク:220mm

コントロールすることで変化量を1/7迄抑え、 7.50㎜幅といし用3方向ノズル ○ ○ ○ といし軸モータ:2.2kw

2).チャック 適応機種 標準チャックサイズ 回転速度:

偏荷重に対し安定した平面度を実現。 2850/3460min-1(50/60Hz)

125 1200×500×100㎜ 2連式 ○ - ○ 7.立形といし軸装置 角度ドレッシング装置(DRA- ○ ○ ○

摺動面摩耗も少ないため、 155 1500×500×100㎜ 3連式 ○ - ○ 5)及び底面用角度ドレッシン

グ装置(DRA-3)付き。

205 2000×500×100㎜ 4連式 ○ - ○ 50mm幅用を取付の場合は

機械寿命をアップさせることも可能。 305 3000×500×100㎜ 6連式 ○ - ○ 11).2が必要

126 1200×600×100㎜ 2連式 ○ ○ - 8.立形といし軸インバータ 1200~4500min-1 ○ ○ ○

1.電磁チャック・ 156 1500×600×100㎜ 2連式 ○ ○ - 10).テーブル

油冷式チャック・

206 2000×600×100㎜ 4連式 ○ ○ ○ 1.前後微動送り装置 ○ - -

永電磁チャック

306 3000×600×100㎜ 6連式 ○ ○ ○ 2.摺動面高精度仕様(左右・前後送り) 最小設定単位:0.0001mm ○ ○ ○

157 1500×700×100㎜ 2連式 ○ ○ - 3.テーブル左右送りNC制御 - - ○

UPG306NC 138 1300×800×100㎜ 2連式 ○ - ○ 11).カバー

158 1500×800×100㎜ 2連式 ○ - ○ 1.引き戸式テーブルカバー 125,155,205,126,156,206 ○ ○ ○

可変静圧スライドシステムとは 208 2000×800×100㎜ 2連式 ○ - ○ 2.立形といし軸取付用といしガード ○ ○ ○

308 3000×800×100㎜ 3連式 ○ - ○ 12).油冷却関係

■ 油静圧ポケットから1&2が対になって流量の変化をリ 2.チャック当板(後部) ○ ○ ○ 1.油冷用ポンプ取付 ○ 標準 標準

アルタイムで平衡コントロール、スライド間のギャップ量 3.チャック当板(左側面) ○ ○ ○ 2.油冷式といし頭 ○ 標準 標準

4.脱磁コントローラ自動式(5A) 適応機種:125,155,205,126,156,157 ○ ○ ○

3&4を一定に保つようにすることで、超精密の平面加工 13).計器

を実現。 W1 P1 P3 W2 5.脱磁コントローラ自動式(10A) 適応機種:305,206,138,158 ○ ○ ○ 1.積算時間計 ○ ○ ○

1 2 6.脱磁コントローラ自動式(20A) 適応機種:306,208,308 ○ ○ ○ 2.カレンダータイマ ○ ○ ○

0.0 0.0 0.0 0.0 -0.3 0.0 0.0 0.0 0.0

-0.2 0.0 -0.2 -0.3 0.0 -0.3 -0.2 0.0 -0.4 3).デジタルスケール 3.加工時間終了予測 - 標準 -

0.0 -0.2 0.0 0.0 -0.3 0.0 0.0 0.0 0.0

1.前後デジタルスケール装置 最小表示単位:0.001㎜ ○ ○ ○ 14).安全対策関係

3 P2 P4 4 4).といしフランジ・といし 黄色:サイクル完了

チャック上面どの位置でも同様の精度を実現 1.予備といしフランジ ○ ○ ○ 1.3段シグナルタワー 点灯式 赤色:アラーム ○ ○ ○

2.GRIND-Xマイクロバランサ用といしフランジ ○ ○ ○ 緑色:サイクル中

真直性と精度について テーブル左行・右行の高さは均一 3.自動といしバランス装置用といしフランジ ○ ○ ○ 黄色:サイクル完了

4.立形といし軸装置用といしフランジ ○ ○ ○ 2.3段シグナルタワー 点滅式 赤色:アラーム ○ ○ ○

■ 左右前後反転時のショックによるテーブル浮き上がりを1μm以内にす ■ 油膜をコントロールすることで、常にテーブルの浮き上がり量は均一、 5.といしフランジ用吊り金具 ○ ○ ○ 緑色:サイクル中

るとともに、チャック上面の精度を超精密に。真直性は左右方向1.5μ 少ない油量で超精密な面質が得れます。 6.GRIND-Xといし ○ ○ ○ 3.回転灯 サイクル完了にて点灯及び回転 ○ ○ -

m以下の/4,000㎜、前後方向0.4μm/800mmを実現。(参考値) 平形:φ150×25×φ31.75㎜ ○ ○ ○ 4.作業終了電源遮断 ○ ○ ○

7.立形といし軸装置用といし

テーブルの浮上り量の測定結果 カップ:φ150×55×φ31.75㎜ ○ ○ ○ 5.チャックインターロック ○ ○ ○

左左右右方左右方向方向【向チ【【チャャャックッ幅ク4幅,400,400m,00m0m】0mm�� �� と テーブルの浮上り量の測定結果

相い左 2. 5).といしバランス装置 15).ドレッシング装置

25.50左左 右右右 対し2.2.00

変軸1.5 1.といしバランス装置・アーバ付(外径φ500:BW-5,φ600:BW-6) ○ ○ ○ 1.油圧式上部ドレッシング装置 75㎜幅用、100㎜幅用 ○ - -

1.50

1.5μ m 位頭

量と1.01.00

(テ0. 2.GRIND-Xマイクロバランサ(MB-4) ○ ○ ○ 2.油圧式上部ドレッシング装置 卓上ドレスサイクルと併用

05.50

μmー

)ブル0.00.000 3.自動といしバランス装置 といしガード専用仕様に変更 ○ ○ ○ 自動ドレス補正機能付 した場合、といしに対して - ○ -

0

の 0 5 5 1010 1515 2020 2525

前前 前前後後方方向向【 チ【 チャッャクッ奥ク奥行行80800m0mm � テーブル送り速度【m/min】

前後方向【チャック幅 800mm】 後� �後�後 テーブル送り速度(m / min) 6).作業灯 75㎜幅用、100㎜幅用 ドレス点は常に追従補整

前 1.LED照明 ○ ○ ○ 16).GRIND-X周辺機器

0.4 μ m

コンパクトな機械設計 7).GRIND-X油圧油・研削液 1.反り取り治具(GRIND-X SGマスター) ○ ○ ○

1.GRIND-X油圧油 20 ×10缶 ○ ○ ○ 2.TWIN-BiX カバー要検討 ○ ○ ○

■ 油静圧仕様にも関わ 2.GRIND-X研削液 ○ ○ ○ 3.高能率研削といし ○ ○ ○

らず、油圧・注水タン

ク類はフロアスペース ◆ UPGシリーズは超精密タイプのため、要相談。

を取らない設計。

長尺ワーク鏡面研削 静圧タンクは省スペース仕様

吸塵注水マグセパ液温自動調整機 UPG406NC 恒温チャンバー仕様 TWIN-BIX 自立式操作盤仕様(DXNC・UPG標準)

Column type series 11 Column type Series 12

トイシ軸頭とテーブルの

相対変位量【μm】

Page8

P S G - D X シ リ ー ズ 機 械 仕 様

項目 単位 125DX 155DX 205DX 305DX 126DX 156DX 206DX 306DX 157DX 138DX 158DX 208DX 308DX

工作物の加工範囲(長さ×幅×高さ) mm 1200×500×595 1500×500×595 2000×500×595 3000×500×595 1200×600×595 1500×600×595 2000×600×595 3000×600×595 1500×700×695 1300×800×695 1500×800×695 2000×800×695 3000×800×695

最大移動量(テーブル左右×コラム前後×といし頭上下) mm 1450×560×620 1700×560×620 2250×560×620 3250×560×620 1450×660×620 1750×660×620 2250×660×620 3250×660×620 1750×760×720 1550×860×720 1750×860×720 2250×860×720 3250×860×720

作業面の大きさ(長さ×幅) mm 1250×500 1550×500 2050×500 3050×500 1250×600 1550×600 2050×600 3050×600 1550×700 1350×800 1550×800 2050×800 3050×800

容量

テーブル上面からといし下面までの距離 mm 595 595 695

標準チャック寸法(長さ×幅×高さ) mm 1200×500×100 1500×500×100 2000×500×100 3000×500×100 1200×600×100 1500×600×100 2000×600×100 3000×600×100 1500×700×100 1300×800×100 1500×800×100 2000×800×100 3000×800×100

工作物許容質量〔チャック質量( )を含む〕 kg 1200(440) 2500(555) 2400(740) 2100(1110) 2500(530) 2400(600) 2300(880) 2300(1320) 2700(774) 2700(700) 2700(800) 2600(1180) 2300(1770)

T溝の幅(幅×数) mm×NO. 20×3 20×3

テーブル

油圧送り速度(平均) m/min 2~25 2~25

(左右送り)

左右ハンドル1回転送り量 mm 25 25

ハンドル1回転送り量 mm 5 5

前後手動送り

ダイヤル1目盛量 mm 0.02 0.02

コラム トラバース送り量

(前後送り) (別称:間欠送り量) mm 5~35 5~35

前後自動送り

バイアス送り速度

(別称:連続送り速度) mm/min 300~5000 300~5000

ハンドル1回転送り量 mm 0.1(×1)/1(×10) 0.1(×1)/1(×10)

手動切込み量

ダイヤル1目盛量 mm 0.001(×1)/0.01(×10) 0.001(×1)/0.01(×10)

といし頭 自動切込み量 粗研削 mm

(上下送り) (トラバース&バイアス送り) 0.001~0.05(粗研削15段階、精研削10段階) 0.001~0.05(粗研削15段階、精研削10段階)

精研削 mm

スパークアウト回数 回 0~5 0~5

早送り速度 mm/min 360 360

外径×幅×内径 mm φ510×50×φ127(75㎜幅、100㎜幅の取付可能) φ510×50×φ127(75㎜幅、100㎜幅の取付可能)

といし

回転速度(50/60Hz) min-1 1000/1200 1000/1200

といし軸用 kW/P 7.5/6(標準)、11/6(オプション)、15/6(オプション) 7.5/6(標準)、11/6(オプション)、15/6(オプション)

モータ 上下送り用(ACサーボモータ) kW 0.75 0.75

油圧ポンプ用 kW/P 3.7/6 5.5/6 3.7/6 5.5/6

所要電源 – AC200/220V, 50/60Hz 3相 AC200/220V, 50/60Hz 3相

電源

所要電力(機械本体のみ) kVA 23.0 25.6 26.1 23.0 25.6 26.1 27.0 25.6 26.1 27.0

占有面積 幅×奥行×高さ mm 4915×3014×2195 5480×3014×2195 6680×3014×2195 9080×3014×2195 4735×3014×2195 5480×3014×2195 6680×3014×2195 9080×3014×2195 5480×3214×2395 4835×3340×2395 5480×3340×2395 6680×3340×2395 8760×3340×2395

機械質量 正味 kg 7500 8000 9000 12000 7800 8400 9400 12400 10600 10850 10900 12200 16000

※標準塗装色は、ツートンカラーです。指定色の場合は別途お見積りいたします。※仕様内容により所要電力、占有面積などは変更する場合があります。

P S G - D X シ リ ー ズ 外 形 図 ・ 加 工 範 囲 図 ・ 機 械 サ イ ズ

加工範囲図

注水装置

CT-40MPA(特別付属品)

注水装置

CT-30M

(特別付属品) 油圧装置

液温自動調整機

Ⓔ

Ⓓ

Ⓕ Ⓐ

項目 単位 125DX 155DX 205DX 305DX 126DX 156DX 206DX 306DX 157DX 138DX 158DX 208DX 308DX

Ⓐ mm 4830 5480 6680 9080 4470 5480 6680 9080 5480 4670 5480 6680 8760

Ⓑ mm 2546 2696 2696 3031 3181

Ⓒ mm 2195 2195 2395

Ⓓ mm 1200 1500 2000 3000 1200 1500 2000 3000 1500 1300 1500 2000 3000

Ⓔ mm 500 600 600 700 800

Ⓕ mm 4915 5480 6680 9080 4735 5480 6680 9080 5480 4835 5480 6680 8760

Ⓖ mm 3014 3014 3214 3340

Ⓗ mm 850 850 950

Column type series 13 Column type Series 14

35 Ⓒ

Ⓑ

Ⓖ

P MAX. Ⓗ

Φ510

139

150

Page9

P S G - D X N C シ リ ー ズ 機 械 仕 様

項目 単位 125DXNC 155DXNC 205DXNC 305DXNC 206DXNC 306DXNC 138DXNC 158DXNC 208DXNC 308DXNC

工作物の加工範囲(長さ×幅×高さ) mm 1200×500×575 1500×500×575 2000×500×575 3000×500×575 2000×600×575 3000×600×575 1300×800×675 1500×800×675 2000×800×675 3000×800×675

最大移動量(テーブル左右×コラム前後×といし頭上下) mm 1450×552×620 1750×552×620 2250×552×620 3250×552×620 2250×652×620 3250×652×620 1550×852×720 1750×852×720 2250×852×720 3250×852×720

作業面の大きさ(長さ×幅) mm 1250×500 1550×500 2050×500 3050×500 2050×600 3050×600 1350×800 1550×800 2050×800 3050×800

容量

テーブル上面からといし下面までの距離 mm 575(原点位置) 575(原点位置) 675(原点位置)

標準チャック寸法(長さ×幅×高さ) mm 1200×500×100 1500×500×100 2000×500×100 3000×500×100 2000×600×100 3000×600×100 1300×800×100 1500×800×100 2000×800×100 3000×800×100

工作物許容質量〔チャック質量( )を含む〕 kg 1200(440) 2500(555) 2400(740) 2100(1110) 2300(880) 2300(1320) 2700(700) 2700(800) 2600(1180) 2300(1770)

T溝の幅(幅×数) mm×NO. 20×3 20×3

テーブル

油圧送り速度(平均) m/min 3~25 3~25

(左右送り)

左右ハンドル1回転送り量 mm 25 25

ハンドル1回転送り量 mm 0.01(×1)/0.1(×10)/1(×100) 0.01(×1)/0.1(×10)/1(×100)

前後手動送り

ダイヤル1目盛量 mm 0.0001(×1)/0.001(×10)/0.01(×100) 0.0001(×1)/0.001(×10)/0.01(×100)

コラム

(前後送り) 送り速度(Fコード指令) mm/min 0~5000 0~5000

早送り速度 mm/min 1250(×25%)/2500(×50%)/5000(×100%) 1250(×25%)/2500(×50%)/5000(×100%)

ジョグ送り速度 mm/min 0~1000 0~1000

ハンドル1回転送り量 mm 0.01(×1)/0.1(×10)/1(×100) 0.01(×1)/0.1(×10)/1(×100)

手動切込み量

ダイヤル1目盛量 mm 0.0001(×1)/0.001(×10)/0.01(×100) 0.0001(×1)/0.001(×10)/0.01(×100)

自動切込み量 粗研削 mm

(トラバース&バイアス送り) 精研削 mm

といし頭 粗研エアーカット量 mm 図形対話ソフト上で設定 図形対話ソフト上で設定

(上下送り) 精研エアーカット量 mm

スパークアウト回数 回

送り速度(Fコード指令) mm/min 0~2000 0~2000

早送り速度 mm/min 500(×25%)/1000(×50%)/2000(×100%) 500(×25%)/1000(×50%)/2000(×100%)

ジョグ送り速度 mm/min 0~1000 0~1000

外径×幅×内径 mm φ510×50×φ127(75㎜幅、100㎜幅の取付可能) φ510×50×φ127(75㎜幅、100㎜幅の取付可能)

といし

回転速度(50/60Hz) min-1 1000/1200 1000/1200

といし軸用 kW/P 7.5/6(標準)、11/6(オプション)、15/6(オプション) 7.5/6(標準)、11/6(オプション)、15/6(オプション)

上下送り用(ACサーボモータ) kW 1.8 1.8

モータ

前後送り用(ACサーボモータ) kW 1.8 1.8

油圧ポンプ用 kW/P 5.5/6 5.5/6

所要電源 – AC200/220V,50/60Hz 3相 AC200/220V,50/60Hz 3相

電源

所要電力(機械本体のみ) kVA 28.7 29.1 29.1 30.0 22.8 23.7

占有面積 幅×奥行×高さ mm 6004×3011×3170 6244×3011×3170 6844×3011×3170 9080×3011×3170 6844×3011×3170 9080×3011×3170 6004×3346×3380 6244×3346×3380 6844×3346×3380 8760×3346×3380

機械質量 正味 kg 7500 8000 9000 12000 9400 12400 10700 10800 13000 16000

※標準塗装色は、ツートンカラーです。指定色の場合は別途お見積りいたします。※仕様内容により所要電力、占有面積などは変更する場合があります。

P S G - D X N C シ リ ー ズ 外 形 図 ・ 加 工 範 囲 図 ・ 機 械 サ イ ズ

加工範囲図

注水装置

CT-40MPA(特別付属品)

液温自動調整機

注水装置 強電箱

CT-30M 油圧装置

(特別付属品)

Ⓓ Ⓔ

操作盤

600 24 Ⓐ

Ⓕ

項目 単位 125DXNC 155DXNC 205DXNC 305DXNC 206DXNC 306DXNC 138DXNC 158DXNC 208DXNC 308DXNC

Ⓐ mm 4830 5480 6680 9080 6680 9080 4670 5480 6680 8760

Ⓑ mm 2776 2946 3346

Ⓒ mm 3170 3170 3380

Ⓓ mm 1200 1500 2000 3000 2000 3000 1300 1500 2000 3000

Ⓔ mm 500 600 800

Ⓕ mm 6004 6244 6844 9080 6844 9080 6004 6244 6844 8760

Ⓖ mm 3011 3011 3346

Ⓗ mm 830 830 930

Column type series 15 Column type Series 16

1420

35 Ⓒ

Ⓑ

Ⓖ

P MAX. Ⓗ

Φ510

139

150

Page10

P S G - i Q シ リ ー ズ 機 械 仕 様 標 準 付 属 品

項目 単位 126-iQ 156-iQ 206-iQ 306-iQ 157-iQ No. 項目 DX iQ DXNC No. 項目 DX iQ DXNC

工作物の加工範囲(長さ×幅×高さ) mm 1200×600×575 1500×600×575 2000×600×575 3000×600×575 1500×700×675 1 GRIND-Xといし(28×36/46G 2E) ○ ○ ○ 10 油冷式といし頭 △ ○ ○

テーブル左右 mm 1450 1750 2250 3250 1750

最大移動量 2 といしフランジ ○ ○ ○ 11 といし軸無段変速装置11kw △ ○ △

コラム前後 mm 652 752 3 必要工具 ○ ○ ○ 12 卓上ドレッシング装置(自動ドレスサイクル機能付) - ○ ○

容量 作業面の大きさ(長さ×幅) mm 1250×600 1550×600 2050×600 3050×600 1550×700

4 レべリングボルト ○ ○ ○ 13 油圧式上部ドレッシング装置 50mm幅といし用 ○ - -

テーブル上面からといし下面までの距離 mm 575 675

5 敷板またはアンカーボルト ○ ○ ○

標準チャック寸法(長さ×幅×高さ) mm 1200×600×100 1500×600×100 2000×600×100 3000×600×100 1500×700×100 油圧式上部ドレッシング装置(自動ドレスサイクル機能つき)

14 - ○ -

6 左右ハンドル ○ ○ ○ 50mm幅といし用

工作物許容質量〔チャック質量( )を含む〕 kg 2500(530) 2400(600) 2300(880) 2300(1320) 2700(774)

テーブル T溝の幅(幅×数) mm×NO. 20×3 DX・DXNC(157,138,158,208,308) ○ - ○ 黄色:サイクル完了

7 テーブル浮上装置 15 シグナルタワー2段 △ △ ○

(左右送り) 油圧送り速度(平均) m/min 2~25 iQ(全機種) - ○ - 赤色:アラーム

ハンドル1回転送り量 mm 0.01(×0.1)/0.1(×1)/1(×10)/5(×50) 8 といしガードマグネットベース取付 ○ ○ ○ ○:標準仕様 △:特別仕様 -:仕様対象外

前後手動送り

ダイヤル1目盛量 mm 0.0001(×0.1)/0.001(×1)/0.01(×10)/0.05(×50) 9 油温自動調整機付油圧装置 ○ ○ ○

コラム

(前後送り) 早送り速度 mm/min 4000

送り速度(Fコード指令) mm/min 0~4000

ジョグ送り速度 mm/min 0~1000 U P G - N C シ リ ー ズ 機 械 仕 様

ハンドル1回転送り量 mm 0.01(×0.1)/0.1(×1)/1(×10,×50)

手動切込み量

ダイヤル1目盛量 mm 0.0001(×0.1)/0.001(×1)/0.01(×10,×50) ■ 超精密平面研削盤 UPG-NC シリーズは特別改造仕様のため、別途ご担当営業までご相談ください。

自動切込み量 粗研削 mm 0.0001~0.9999 左右(可変静圧) 前後(可変静圧) といし軸 といし寸法

(トラバース&バイアス送り) 精研削 mm 0.0001~0.9999

といし頭 mm mm mm

粗研エアーカット量 mm 0~0.9999

(上下送り) 3000

精研エアーカット量 mm 0~0.9999 600 φ510×50(OP100)×φ203.2

4000 油静圧

スパークアウト回数 回 0~99

3000

早送り速度 mm/min 600 800 φ610×100(OP150)×φ304.8

4000

送り速度(Fコード指令) mm/min 0~600

外径×幅×内径 mm φ510×50×φ127(75㎜幅、100㎜幅の取付可能)

といし

回転速度(インバータ) min-1 400~1500

といし軸用 kW/P 11/6(標準)、15/6(オプション) S G マ ス タ ー 加 工 デ ー タ

油圧ポンプ用 kW/P 3.7/6 5.5/6 表面研削 測定点 単位 1 2 3 4 5 6 7 8 9 10 11 12 13 14 最大差

モータ 上下送り用(ACサーボモータ) kW 1.6

前後送り用(ACサーボモータ) kW 1.2 加工前 μm 0 -42 -84 -56 0 -1 -43 -52 -9 0 -43 -82 -48 -3 84

頭上ドレッサ用(ACサーボモータ) kW 0.35 0.010㎜切込み×8回 μm 0 -4 -4 -3 9 0 -11 -4 2 5 -4 -3 -3 12 23

加工条件

所要電源 – AC200/220V,50/60Hz 3相 0.003㎜切込み×8回+零研削×2回 μm 0 0 1 0 -1 1 1 2 1 1 1 2 2 1 3

電源

所要電力(機械本体のみ) kVA 35 37 39 37

占有面積 幅×奥行×高さ mm 5952×3937×2195 6192×3937×2195 6792×3937×2195 9080×3937×2195 6192×4137×2395 裏面研削 測定点 単位 1 2 3 4 5 6 7 8 9 10 11 12 13 14 最大差

機械質量 正味 kg 7800 8400 9400 12400 10600 加工前 μm 0 58 114 59 -3 12 72 73 1 4 55 96 50 -8 122

※標準塗装色は、ツートンカラーです。指定色の場合は別途お見積りいたします。※仕様内容により所要電力、占有面積などは変更する場合があります。 0.010㎜切込み×8回 μm 0 -2 -3 -2 -1 -1 -3 -1 -1 2 -1 -2 0 1 5

加工条件

P S G - i Q シ リ ー ズ 外 形 図 ・ 加 工 範 囲 図 ・ 機 械 サ イ ズ 0.003㎜切込み×8回+零研削×2回 μm 0 -1 0 0 1 -1 -1 -1 -1 2 -1 -2 0 1 2

項目 単位 126-iQ 156-iQ 206-iQ 306-iQ 157-iQ

Ⓐ mm 4470 5480 6680 9080 5480

Ⓑ mm 3637 3982

Ⓒ mm 2195 2395

Ⓓ mm 1200 1500 2000 3000 1500

Ⓔ mm 600 700

Ⓕ mm 5952 6192 6792 9080 6192

Ⓖ mm 3937 4137

Ⓗ mm 830 930 反り取り治具 立形ロータリードレス装置 といしバランス装置 GRIND-X 油圧油 GRIND-X 研削液

注水装置 加工範囲図

CT-40MPA(特別付属品)

注水装置

CT-30M 制御箱

(特別付属品) 油圧装置

液温自動調整機

Ⓓ Ⓔ

操作盤

Ⓐ Ⓕ

Column type series 17 Column type series 18

35 Ⓒ

Ⓑ

Ⓖ

P MAX. Ⓗ

Φ510

139

150