1/6ページ

ダウンロード(5.5Mb)

孔检查就交给ANALYZER吧!

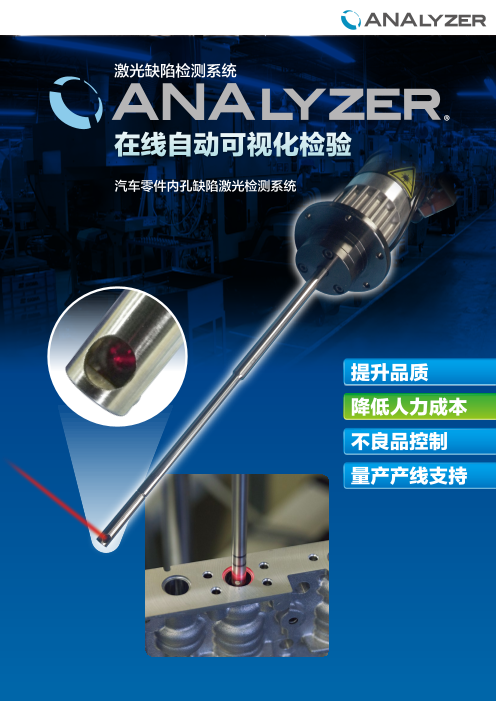

开发并销售使用激光的缺陷检查装置“ANALYZER”系列。

您可以得到日本企业所擅长的礼貌且迅速的支持。

从机器交付到安装,我们陪伴客户并支持他们的使用。

我们拥有在全球 10 个国家/地区安装 450 多个设备的专业知识。

◆免费评估样品(最多20个样品)

◆标准情况下,最小直径4mm、最大深度200mm的孔可在约10秒内高速成像。

(我们有最小直径2mm、最大深度440mm的定制订单记录)

◆可以根据预设条件判断通过/失败(也可以使用AI作为选项)

◆可以与PLC结合集成到大批量生产线中。

関連メディア

このカタログについて

| ドキュメント名 | ANALYZER3 製品カタログ(中国語) |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 5.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | ANALYZER株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

〈标准配置〉

生产线安装・工程示意图 系统配置 激光缺陷检测系统

阀体气孔检测 发动机缸体气孔检测 套筒的气孔,划痕检测 电机 控制分析软件

电机驱动器 驱动器 该软件具有探头

为旋转探头供电 放大器 传动系统控制和

标准图像处理功

控制单元 能(质量评估)

进行数据采集和外部通信 探头 控制单元 注:用户要提供探头传动系统

(例如,单轴机器人)与计算机。

外部信号I/O

(1) 固定工件 (1) 将发动机缸体放置在传送带上

(2) 机械对中 (2) 升降机构上抬缸体 (1) 用标量机器人将工件搬运至分度台上

(3) 测量内壁与结果评估 (2) 在检测站进行孔内壁测量・判断是否合格 检测仪技术参数: 汽车零件内孔缺陷激光检测系统

(3) 测量内壁与结果评估

(4) 重复2&3步,检测所有的孔得到最终结果 (4) 如果测量结果为合格,则可进行下一 (3) 合格品放入托盘,不合格品根据不合格种类

(5) 取下工件 道工序,或重新进行测量。 分别输出 检测仪技术参数: 探头规格

壳体的螺纹孔检测 电机核的内径测量 二维码进行产品结果记录 型号 SG-LSDC 类型 外部尺寸(mm) 重量(kg) 额定电压(V)

( 6轴机器人规格)

① 光源 " 红色半导体激光器 "

(波长:最大675nm mW) SG-LSDC H460.7×φ75.0 2.2 200(※),100

检测最小孔径 φ4mm~

②

最大转速 18,000rpm

检测最大孔径 ~200mm

电机驱动,控制单元规格

最小分辨率 0.01mm

缺陷尺寸 0.2mm 类型 外部尺寸(mm) 重量(kg) 额定电压(V)

最小

③ 标准外部 I/O 连接器 接线面板 / Ethernet SG-MD03 W73×H281×D226 2.0 90 ~ 240

(1) 使用龙门式装卸机搬运工件 (1) 使用传送带搬运工件 (1) 相机识别二维码 最大采样率 2.4MHz SG-CU05 W261×D139.6×H33.4 1.2 100

(2) 对40个螺纹孔进行测量・判断是否合格 (2) 在检测站进行内壁测量・判断是否合格 (2) 关联二维码与检测结果 注:设备连接三相200v电源

(3) 合格品进入下一道工序,不合格品会报 (3) 合格品进入下一道程序,不合格品输出, 重复性 ±1个像素解析度之内

(3) 手动扫码枪扫描二维码,结果上传 注:产品技术参数或外观改进时,不会另行告知

警并停止运行。 重检。 注:根据用户需求可以定制特殊参数

探测器制图 提升品质

常见问题 模型:SG-LSDC (D6B-200-6-1-06T-40-F12-P-N-15)

降低人力成本

该系统与其他系统比较,有哪些优势? 检测的最小缺陷尺寸是多少?

约0.2mm。解析度可以继续提高检测更小缺陷,但是会经常误判洁

与目检相比 与涡流相比

净光滑表面上的灰尘为缺陷。因此,0.2mm为合适的检测精度。 不良品控制

检测过程会根据标准化数据 可以进行外形与尺寸的评估。

进行自动评估,不受操作员 与电容检测相比

的疏忽或人与人之间的差异 定位更精准。

影响。 可重复性如何? 量产产线支持

与相机检测相比 ±1个像素解析度

检测结果不受到外来光源影响

检测出的尺寸是否会与实际尺寸有差异?

基本是相同的。系统的可重复性确保了检测出的尺寸与实际尺寸几乎

检测速度是多少? 一致,但是会有微小的差异。

约100mm/4s。检测速度取决于探头的进给速度。 以下图片为电子显微镜与我们的检测仪的检测结果对比。 联系 ※如果您需要样品检测,请随时与我们联系

该速度根据需要检测缺陷的尺寸大小进行调整。

下图是探头进给速度与检测长度的对应表。 尺寸对比 A B

A.Analyzer图像 B.电镜图像

X 1.90 2.058

検査長(mm / 秒) 送り速度と検査長の関係 Y 1.10 1.168 ANALYZER株式会社

50 15,000rpm 縦横比 0.58 0.57

40 現行モデル A B

30 A.Analyzer图像 B.电镜图像 〒739-0046 广岛县东广岛市镜山3丁目13番 60 号

20 X 1.00 0.953

Y 1.80 1.742 CreateCore 11号室

10 3,000rpm 縦横比 1.80 1.83

0 旧モデル TEL. +81(0)82-426-6672

0.05 0.10 0.15 0.20

送り速度(mm / 回転) URL. https://analyz.jp

No. May. '23

Page2

检测仪特点 检测仪判别产品质量的算法 全系列产品

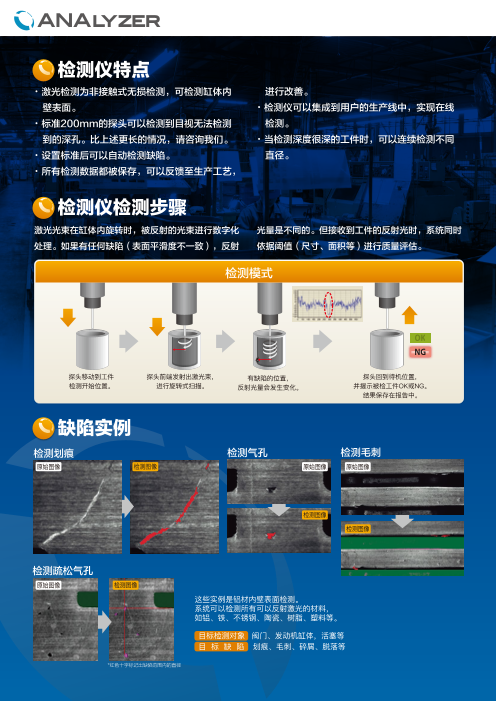

・ 激光检测为非接触式无损检测,可检测缸体内 进行改善。

孔(内壁)检测

壁表面。 ・ 检测仪可以集成到用户的生产线中,实现在线 检测仪判别流程

・ 标准200mm的探头可以检测到目视无法检测 检测。 (1)将从工件反射回来的激光进行AD

转换

到的深孔。比上述更长的情况,请咨询我们。 ・ 当检测深度很深的工件时,可以连续检测不同 (2)利用中值滤波器与暂定缺点的差异

・ 设置标准后可以自动检测缺陷。 直径。 进行确定

・ 所有检测数据都被保存,可以反馈至生产工艺, (3)依据指定的尺寸或大于该值的尺寸,

对不良工件进行标记

检测仪检测步骤 系统可以设置不同的判别条件。

(一次检测可以设置50个判别条件)

激光光束在缸体内旋转时,被反射的光束进行数字化 光量是不同的。但接收到工件的反射光时,系统同时 标准型(φ6L200) 大尺寸型号(φ8L190) 小尺寸型号(φ2.3L50)

D6B-200-6-1-13T-40-F12-P-N-15 D8B-190-8-1-13T-40-F30-P-N-15 D2.3B-50-2.3-1-13T-40-F6-FL-N-10

处理。如果有任何缺陷(表面平滑度不一致),反射 依据阈值(尺寸、面积等)进行质量评估。

检测到的缺陷信息如位置和尺寸信息

检测模式 会进行自动保存,便于后续跟踪分析。 可选软件・服务 SOFTWARE & SERVICE

DEEP- FOCUS ACADEMY

EYE

通过 AI 图 这 是 一 款 通 过 在可以集中精力的

像识别,可 ANALYZER 检测数据 环境中,结合其他公

检测仪不需要记录良品数据。每个工件都进行波形

以减少仅靠 可以对现场进行实时监 司的实际案例,学习

自对比,根据设置的阈值判别质量。因此,系统可

探头移动到工件 探头前端发射出激光束, 有缺陷的位置, 探头回到待机位置, 以检测个体有差异和定位有差异的工件。 ANALYZER 的 判 定 条 件 测的统计分析软件。 ANALYZER 的检测原理,特征和功

检测开始位置。 进行旋转式扫描。 反射光量会发生变化。 并提示被检工件OK或NG。 (阈值)难以辨别的过剩判定。 什么时间段,在哪里,发生了什么样的缺陷 能等。课程主要分为 3 个阶段,逐步提

结果保存在报告中。

借助配套的软件工具,即使不 等实现可视化,基于对定量的分析结果进行 高检测技术水平,课程结束时进行认

具备 AI 相关知识,也可以轻 活用,来改善检查工序。可以从 ANALYZ- 证考试。

缺陷实例 检测仪安装前后 松使用。 ER 的所有图像数据中确认变化节点,从而 该学院是为了推进工厂内 ANALYZER

改善切削工具和清洗液的交换周期。 自动检测和专业知识的学习而举办的。

检测划痕 检测气孔 检测毛刺 安装前

原始图像 检测图像 原始图像 原始图像 我们绝对不能使用 一定要严格检验 这些产品可能 啊!这些都是不良品么?

质量如此之差的 我们的产品!! 不太好, 我们可怎么办啊?! (不良品) 系统安装流程

产品! 那就扔掉吧。

检测图像 样件检测 发货期

免费样件检测 下订单 确定系统配置

检测图像 (nth验证) 2~3个月 系统安装 售后服务

Defective

products

安装后 安装系统之前,要做样件检测,确定可以找出所有缺陷的阈值。

检测疏松气孔 系统安装之后,我们的技术人员会提供技术支持,设置阈值,确保用户顺利使用设备。

产品成本降低 干得漂亮

我们用上了

原始图像 检测图像 检测仪。 OK 继续努力!!

NG

这些实例是铝材内壁表面检测。

系统可以检测所有可以反射激光的材料, 用户可能对系统的工作原理或缺陷检测实例不够理解。

如铝、铁、不锈钢、陶瓷、树脂、塑料等。 数值量化决定产品质量。 第一步

有了一致的判别标准。 质量稳定 所以用户可以向我们申请,针对实际需求免费检测工件。

目标检测对象 阀门、发动机缸体,活塞等 需要免费的

目 标 缺 陷 划痕、毛刺、碎屑、脱落等 样件检测 用户提供带有缺陷的样件,我们会在10天内给出检测报告。

*红色十字标记出缺陷范围内的直径

Page3

检测仪特点 检测仪判别产品质量的算法 全系列产品

・ 激光检测为非接触式无损检测,可检测缸体内 进行改善。

孔(内壁)检测

壁表面。 ・ 检测仪可以集成到用户的生产线中,实现在线 检测仪判别流程

・ 标准200mm的探头可以检测到目视无法检测 检测。 (1)将从工件反射回来的激光进行AD

转换

到的深孔。比上述更长的情况,请咨询我们。 ・ 当检测深度很深的工件时,可以连续检测不同 (2)利用中值滤波器与暂定缺点的差异

・ 设置标准后可以自动检测缺陷。 直径。 进行确定

・ 所有检测数据都被保存,可以反馈至生产工艺, (3)依据指定的尺寸或大于该值的尺寸,

对不良工件进行标记

检测仪检测步骤 系统可以设置不同的判别条件。

(一次检测可以设置50个判别条件)

激光光束在缸体内旋转时,被反射的光束进行数字化 光量是不同的。但接收到工件的反射光时,系统同时 标准型(φ6L200) 大尺寸型号(φ8L190) 小尺寸型号(φ2.3L50)

D6B-200-6-1-13T-40-F12-P-N-15 D8B-190-8-1-13T-40-F30-P-N-15 D2.3B-50-2.3-1-13T-40-F6-FL-N-10

处理。如果有任何缺陷(表面平滑度不一致),反射 依据阈值(尺寸、面积等)进行质量评估。

检测到的缺陷信息如位置和尺寸信息

检测模式 会进行自动保存,便于后续跟踪分析。 可选软件・服务 SOFTWARE & SERVICE

DEEP- FOCUS ACADEMY

EYE

通过 AI 图 这 是 一 款 通 过 在可以集中精力的

像识别,可 ANALYZER 检测数据 环境中,结合其他公

检测仪不需要记录良品数据。每个工件都进行波形

以减少仅靠 可以对现场进行实时监 司的实际案例,学习

自对比,根据设置的阈值判别质量。因此,系统可

探头移动到工件 探头前端发射出激光束, 有缺陷的位置, 探头回到待机位置, 以检测个体有差异和定位有差异的工件。 ANALYZER 的 判 定 条 件 测的统计分析软件。 ANALYZER 的检测原理,特征和功

检测开始位置。 进行旋转式扫描。 反射光量会发生变化。 并提示被检工件OK或NG。 (阈值)难以辨别的过剩判定。 什么时间段,在哪里,发生了什么样的缺陷 能等。课程主要分为 3 个阶段,逐步提

结果保存在报告中。

借助配套的软件工具,即使不 等实现可视化,基于对定量的分析结果进行 高检测技术水平,课程结束时进行认

具备 AI 相关知识,也可以轻 活用,来改善检查工序。可以从 ANALYZ- 证考试。

缺陷实例 检测仪安装前后 松使用。 ER 的所有图像数据中确认变化节点,从而 该学院是为了推进工厂内 ANALYZER

改善切削工具和清洗液的交换周期。 自动检测和专业知识的学习而举办的。

检测划痕 检测气孔 检测毛刺 安装前

原始图像 检测图像 原始图像 原始图像 我们绝对不能使用 一定要严格检验 这些产品可能 啊!这些都是不良品么?

质量如此之差的 我们的产品!! 不太好, 我们可怎么办啊?! (不良品) 系统安装流程

产品! 那就扔掉吧。

检测图像 样件检测 发货期

免费样件检测 下订单 确定系统配置

检测图像 (nth验证) 2~3个月 系统安装 售后服务

Defective

products

安装后 安装系统之前,要做样件检测,确定可以找出所有缺陷的阈值。

检测疏松气孔 系统安装之后,我们的技术人员会提供技术支持,设置阈值,确保用户顺利使用设备。

产品成本降低 干得漂亮

我们用上了

原始图像 检测图像 检测仪。 OK 继续努力!!

NG

这些实例是铝材内壁表面检测。

系统可以检测所有可以反射激光的材料, 用户可能对系统的工作原理或缺陷检测实例不够理解。

如铝、铁、不锈钢、陶瓷、树脂、塑料等。 数值量化决定产品质量。 第一步

有了一致的判别标准。 质量稳定 所以用户可以向我们申请,针对实际需求免费检测工件。

目标检测对象 阀门、发动机缸体,活塞等 需要免费的

目 标 缺 陷 划痕、毛刺、碎屑、脱落等 样件检测 用户提供带有缺陷的样件,我们会在10天内给出检测报告。

*红色十字标记出缺陷范围内的直径

Page4

检测仪特点 检测仪判别产品质量的算法 全系列产品

・ 激光检测为非接触式无损检测,可检测缸体内 进行改善。

孔(内壁)检测

壁表面。 ・ 检测仪可以集成到用户的生产线中,实现在线 检测仪判别流程

・ 标准200mm的探头可以检测到目视无法检测 检测。 (1)将从工件反射回来的激光进行AD

转换

到的深孔。比上述更长的情况,请咨询我们。 ・ 当检测深度很深的工件时,可以连续检测不同 (2)利用中值滤波器与暂定缺点的差异

・ 设置标准后可以自动检测缺陷。 直径。 进行确定

・ 所有检测数据都被保存,可以反馈至生产工艺, (3)依据指定的尺寸或大于该值的尺寸,

对不良工件进行标记

检测仪检测步骤 系统可以设置不同的判别条件。

(一次检测可以设置50个判别条件)

激光光束在缸体内旋转时,被反射的光束进行数字化 光量是不同的。但接收到工件的反射光时,系统同时 标准型(φ6L200) 大尺寸型号(φ8L190) 小尺寸型号(φ2.3L50)

D6B-200-6-1-13T-40-F12-P-N-15 D8B-190-8-1-13T-40-F30-P-N-15 D2.3B-50-2.3-1-13T-40-F6-FL-N-10

处理。如果有任何缺陷(表面平滑度不一致),反射 依据阈值(尺寸、面积等)进行质量评估。

检测到的缺陷信息如位置和尺寸信息

检测模式 会进行自动保存,便于后续跟踪分析。 可选软件・服务 SOFTWARE & SERVICE

DEEP- FOCUS ACADEMY

EYE

通过 AI 图 这 是 一 款 通 过 在可以集中精力的

像识别,可 ANALYZER 检测数据 环境中,结合其他公

检测仪不需要记录良品数据。每个工件都进行波形

以减少仅靠 可以对现场进行实时监 司的实际案例,学习

自对比,根据设置的阈值判别质量。因此,系统可

探头移动到工件 探头前端发射出激光束, 有缺陷的位置, 探头回到待机位置, 以检测个体有差异和定位有差异的工件。 ANALYZER 的 判 定 条 件 测的统计分析软件。 ANALYZER 的检测原理,特征和功

检测开始位置。 进行旋转式扫描。 反射光量会发生变化。 并提示被检工件OK或NG。 (阈值)难以辨别的过剩判定。 什么时间段,在哪里,发生了什么样的缺陷 能等。课程主要分为 3 个阶段,逐步提

结果保存在报告中。

借助配套的软件工具,即使不 等实现可视化,基于对定量的分析结果进行 高检测技术水平,课程结束时进行认

具备 AI 相关知识,也可以轻 活用,来改善检查工序。可以从 ANALYZ- 证考试。

缺陷实例 检测仪安装前后 松使用。 ER 的所有图像数据中确认变化节点,从而 该学院是为了推进工厂内 ANALYZER

改善切削工具和清洗液的交换周期。 自动检测和专业知识的学习而举办的。

检测划痕 检测气孔 检测毛刺 安装前

原始图像 检测图像 原始图像 原始图像 我们绝对不能使用 一定要严格检验 这些产品可能 啊!这些都是不良品么?

质量如此之差的 我们的产品!! 不太好, 我们可怎么办啊?! (不良品) 系统安装流程

产品! 那就扔掉吧。

检测图像 样件检测 发货期

免费样件检测 下订单 确定系统配置

检测图像 (nth验证) 2~3个月 系统安装 售后服务

Defective

products

安装后 安装系统之前,要做样件检测,确定可以找出所有缺陷的阈值。

检测疏松气孔 系统安装之后,我们的技术人员会提供技术支持,设置阈值,确保用户顺利使用设备。

产品成本降低 干得漂亮

我们用上了

原始图像 检测图像 检测仪。 OK 继续努力!!

NG

这些实例是铝材内壁表面检测。

系统可以检测所有可以反射激光的材料, 用户可能对系统的工作原理或缺陷检测实例不够理解。

如铝、铁、不锈钢、陶瓷、树脂、塑料等。 数值量化决定产品质量。 第一步

有了一致的判别标准。 质量稳定 所以用户可以向我们申请,针对实际需求免费检测工件。

目标检测对象 阀门、发动机缸体,活塞等 需要免费的

目 标 缺 陷 划痕、毛刺、碎屑、脱落等 样件检测 用户提供带有缺陷的样件,我们会在10天内给出检测报告。

*红色十字标记出缺陷范围内的直径

Page5

〈标准配置〉

生产线安装・工程示意图 系统配置 激光缺陷检测系统

阀体气孔检测 发动机缸体气孔检测 套筒的气孔,划痕检测 电机 控制分析软件

电机驱动器 驱动器 该软件具有探头

为旋转探头供电 放大器 传动系统控制和

标准图像处理功

控制单元 能(质量评估)

进行数据采集和外部通信 探头 控制单元 注:用户要提供探头传动系统

(例如,单轴机器人)与计算机。

外部信号I/O

(1) 固定工件 (1) 将发动机缸体放置在传送带上

(2) 机械对中 (2) 升降机构上抬缸体 (1) 用标量机器人将工件搬运至分度台上

(3) 测量内壁与结果评估 (2) 在检测站进行孔内壁测量・判断是否合格 检测仪技术参数: 汽车零件内孔缺陷激光检测系统

(3) 测量内壁与结果评估

(4) 重复2&3步,检测所有的孔得到最终结果 (4) 如果测量结果为合格,则可进行下一 (3) 合格品放入托盘,不合格品根据不合格种类

(5) 取下工件 道工序,或重新进行测量。 分别输出 检测仪技术参数: 探头规格

壳体的螺纹孔检测 电机核的内径测量 二维码进行产品结果记录 型号 SG-LSDC 类型 外部尺寸(mm) 重量(kg) 额定电压(V)

( 6轴机器人规格)

① 光源 " 红色半导体激光器 "

(波长:最大675nm mW) SG-LSDC H460.7×φ75.0 2.2 200(※),100

检测最小孔径 φ4mm~

②

最大转速 18,000rpm

检测最大孔径 ~200mm

电机驱动,控制单元规格

最小分辨率 0.01mm

缺陷尺寸 0.2mm 类型 外部尺寸(mm) 重量(kg) 额定电压(V)

最小

③ 标准外部 I/O 连接器 接线面板 / Ethernet SG-MD03 W73×H281×D226 2.0 90 ~ 240

(1) 使用龙门式装卸机搬运工件 (1) 使用传送带搬运工件 (1) 相机识别二维码 最大采样率 2.4MHz SG-CU05 W261×D139.6×H33.4 1.2 100

(2) 对40个螺纹孔进行测量・判断是否合格 (2) 在检测站进行内壁测量・判断是否合格 (2) 关联二维码与检测结果 注:设备连接三相200v电源

(3) 合格品进入下一道工序,不合格品会报 (3) 合格品进入下一道程序,不合格品输出, 重复性 ±1个像素解析度之内

(3) 手动扫码枪扫描二维码,结果上传 注:产品技术参数或外观改进时,不会另行告知

警并停止运行。 重检。 注:根据用户需求可以定制特殊参数

探测器制图 提升品质

常见问题 模型:SG-LSDC (D6B-200-6-1-06T-40-F12-P-N-15)

降低人力成本

该系统与其他系统比较,有哪些优势? 检测的最小缺陷尺寸是多少?

约0.2mm。解析度可以继续提高检测更小缺陷,但是会经常误判洁

与目检相比 与涡流相比

净光滑表面上的灰尘为缺陷。因此,0.2mm为合适的检测精度。 不良品控制

检测过程会根据标准化数据 可以进行外形与尺寸的评估。

进行自动评估,不受操作员 与电容检测相比

的疏忽或人与人之间的差异 定位更精准。

影响。 可重复性如何? 量产产线支持

与相机检测相比 ±1个像素解析度

检测结果不受到外来光源影响

检测出的尺寸是否会与实际尺寸有差异?

基本是相同的。系统的可重复性确保了检测出的尺寸与实际尺寸几乎

检测速度是多少? 一致,但是会有微小的差异。

约100mm/4s。检测速度取决于探头的进给速度。 以下图片为电子显微镜与我们的检测仪的检测结果对比。 联系 ※如果您需要样品检测,请随时与我们联系

该速度根据需要检测缺陷的尺寸大小进行调整。

下图是探头进给速度与检测长度的对应表。 尺寸对比 A B

A.Analyzer图像 B.电镜图像

X 1.90 2.058

検査長(mm / 秒) 送り速度と検査長の関係 Y 1.10 1.168 ANALYZER株式会社

50 15,000rpm 縦横比 0.58 0.57

40 現行モデル A B

30 A.Analyzer图像 B.电镜图像 〒739-0046 广岛县东广岛市镜山3丁目13番 60 号

20 X 1.00 0.953

Y 1.80 1.742 CreateCore 11号室

10 3,000rpm 縦横比 1.80 1.83

0 旧モデル TEL. +81(0)82-426-6672

0.05 0.10 0.15 0.20

送り速度(mm / 回転) URL. https://analyz.jp

No. May. '23

Page6

〈标准配置〉

生产线安装・工程示意图 系统配置 激光缺陷检测系统

阀体气孔检测 发动机缸体气孔检测 套筒的气孔,划痕检测 电机 控制分析软件

电机驱动器 驱动器 该软件具有探头

为旋转探头供电 放大器 传动系统控制和

标准图像处理功

控制单元 能(质量评估)

进行数据采集和外部通信 探头 控制单元 注:用户要提供探头传动系统

(例如,单轴机器人)与计算机。

外部信号I/O

(1) 固定工件 (1) 将发动机缸体放置在传送带上

(2) 机械对中 (2) 升降机构上抬缸体 (1) 用标量机器人将工件搬运至分度台上

(3) 测量内壁与结果评估 (2) 在检测站进行孔内壁测量・判断是否合格 检测仪技术参数: 汽车零件内孔缺陷激光检测系统

(3) 测量内壁与结果评估

(4) 重复2&3步,检测所有的孔得到最终结果 (4) 如果测量结果为合格,则可进行下一 (3) 合格品放入托盘,不合格品根据不合格种类

(5) 取下工件 道工序,或重新进行测量。 分别输出 检测仪技术参数: 探头规格

壳体的螺纹孔检测 电机核的内径测量 二维码进行产品结果记录 型号 SG-LSDC 类型 外部尺寸(mm) 重量(kg) 额定电压(V)

( 6轴机器人规格)

① 光源 " 红色半导体激光器 "

(波长:最大675nm mW) SG-LSDC H460.7×φ75.0 2.2 200(※),100

检测最小孔径 φ4mm~

②

最大转速 18,000rpm

检测最大孔径 ~200mm

电机驱动,控制单元规格

最小分辨率 0.01mm

缺陷尺寸 0.2mm 类型 外部尺寸(mm) 重量(kg) 额定电压(V)

最小

③ 标准外部 I/O 连接器 接线面板 / Ethernet SG-MD03 W73×H281×D226 2.0 90 ~ 240

(1) 使用龙门式装卸机搬运工件 (1) 使用传送带搬运工件 (1) 相机识别二维码 最大采样率 2.4MHz SG-CU05 W261×D139.6×H33.4 1.2 100

(2) 对40个螺纹孔进行测量・判断是否合格 (2) 在检测站进行内壁测量・判断是否合格 (2) 关联二维码与检测结果 注:设备连接三相200v电源

(3) 合格品进入下一道工序,不合格品会报 (3) 合格品进入下一道程序,不合格品输出, 重复性 ±1个像素解析度之内

(3) 手动扫码枪扫描二维码,结果上传 注:产品技术参数或外观改进时,不会另行告知

警并停止运行。 重检。 注:根据用户需求可以定制特殊参数

探测器制图 提升品质

常见问题 模型:SG-LSDC (D6B-200-6-1-06T-40-F12-P-N-15)

降低人力成本

该系统与其他系统比较,有哪些优势? 检测的最小缺陷尺寸是多少?

约0.2mm。解析度可以继续提高检测更小缺陷,但是会经常误判洁

与目检相比 与涡流相比

净光滑表面上的灰尘为缺陷。因此,0.2mm为合适的检测精度。 不良品控制

检测过程会根据标准化数据 可以进行外形与尺寸的评估。

进行自动评估,不受操作员 与电容检测相比

的疏忽或人与人之间的差异 定位更精准。

影响。 可重复性如何? 量产产线支持

与相机检测相比 ±1个像素解析度

检测结果不受到外来光源影响

检测出的尺寸是否会与实际尺寸有差异?

基本是相同的。系统的可重复性确保了检测出的尺寸与实际尺寸几乎

检测速度是多少? 一致,但是会有微小的差异。

约100mm/4s。检测速度取决于探头的进给速度。 以下图片为电子显微镜与我们的检测仪的检测结果对比。 联系 ※如果您需要样品检测,请随时与我们联系

该速度根据需要检测缺陷的尺寸大小进行调整。

下图是探头进给速度与检测长度的对应表。 尺寸对比 A B

A.Analyzer图像 B.电镜图像

X 1.90 2.058

検査長(mm / 秒) 送り速度と検査長の関係 Y 1.10 1.168 ANALYZER株式会社

50 15,000rpm 縦横比 0.58 0.57

40 現行モデル A B

30 A.Analyzer图像 B.电镜图像 〒739-0046 广岛县东广岛市镜山3丁目13番 60 号

20 X 1.00 0.953

Y 1.80 1.742 CreateCore 11号室

10 3,000rpm 縦横比 1.80 1.83

0 旧モデル TEL. +81(0)82-426-6672

0.05 0.10 0.15 0.20

送り速度(mm / 回転) URL. https://analyz.jp

No. May. '23