1/20ページ

ダウンロード(2.9Mb)

加工不良抑止・産廃削減だけじゃない、機械加工の省エネにも!クーラントろ過に『サイクロンセパレータ』が選ばれる理由

機械加工の業界は、高精度・高品位な加工を、限られた人手において実現しなければなりません。一方で脱炭素化の流れからも、エネルギー消費量の削減も避けては通れないテーマです。

本ハンドブックでは、ニクニが提供するサイクロンセパレータ『Vortex Dynamic Filter(VDF)』を用いた改善実績、全24事例を紹介します。

クーラントの清浄度を保ち、スラッジによる加工不良を抑止するためにも重要なクーラントろ過。サイクロンセパレータでは、遠心力を用いて比重差でスラッジを分離するため、非磁性体も含む、細かな切粉まで回収できます。フィルタの交換・清掃・廃棄の手間なく、安定したろ過精度が得られます。また、本ハンドブックでは、VDFの最大の特長である「消費電力の大幅削減」についても詳しく解説します。クーラントろ過での、さまざまなお困りごとに対して、ケース別での対応例、参考事例が見つかります。

ニクニが培ってきたポンプ、そして流体を扱う技術で、機械加工の現場課題・経営課題にどのように貢献するのか、詳細は資料をダウンロードしてご確認ください。

このカタログについて

| ドキュメント名 | クーラントろ過 ハンドブック【参考事例が見つかる!改善実績24選】 |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 2.9Mb |

| 取り扱い企業 | 株式会社ニクニ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

クーラントろ過

クーラントろ過 ハンドブック

消費電力削減・ 省人化 ・産廃削減 を実現する

こんな時どうすればいいの? 参考事例が見つかる

解りやすく解決 改善実績24選

Page2

今考えるべき

工作機械の

クーラント液ろ過

製造業を支える、ものづくりの原点とも言える「機械加工」。

さまざまな機械部品や金型、各産業の重要部品が、

切削・研削加工によって作り出されています。

そんな機械加工も時代の変化とともに、

現場では新たなニーズが生まれています。

自動車のEV化に代表される脱炭素化の流れや、

エネルギー価格の高騰から、機械加工における

【エネルギー消費量の削減】は避けても通れません。

各産業の特性もありますが自動車産業では、

EV化に伴ってアルミ部品が増加。

半導体産業では、装置部品における難削材の増加など。

さまざまな素材・ワークに対して、ときにはミクロンオーダーの

【高精度・高品位な加工】が求められます。

そして機械加工業界全体の大きな課題が、人手不足です。

限られた人手において、生産性をより高めることが求められ、

自動化・省人化・無人化のニーズが高まっています。

いかにメンテナンスやチョコ停による稼働停止を最小化し、

設備の【連続稼働・省人化】を実現するか。

本資料では、工作機械の「クーラント液ろ過」を見直すことが、

どのようにこれら3つのキーワードにつながるのかを

改善事例を通して解説します。

01

Page3

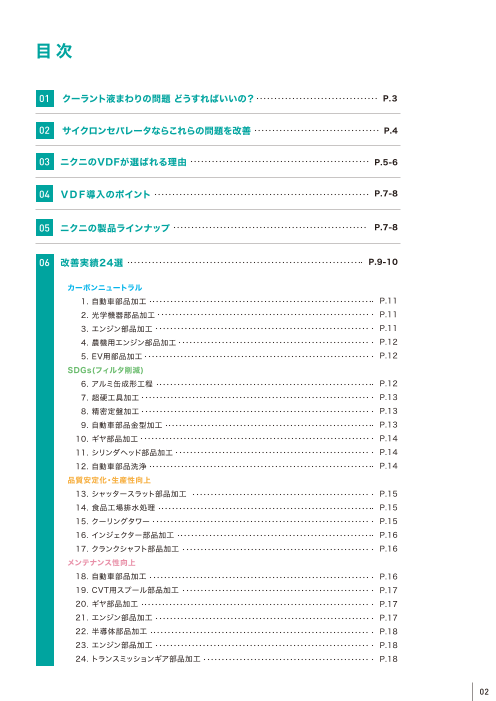

目次

01 クーラント液まわりの問題 どうすればいいの? P.3

02 サイクロンセパレータならこれらの問題を改善 P.4

03 ニクニのVDFが選ばれる理由 P.5-6

04 VDF導入のポイント P.7-8

05 ニクニの製品ラインナップ P.7-8

06 改善実績24選 P.9-10

カーボンニュートラル

1. 自動車部品加工 P.11

2. 光学機器部品加工 P.11

3. エンジン部品加工 P.11

4. 農機用エンジン部品加工 P.12

5. EV用部品加工 P.12

SDGs(フィルタ削減)

6. アルミ缶成形工程 P.12

7. 超硬工具加工 P.13

8. 精密定盤加工 P.13

9. 自動車部品金型加工 P.13

10. ギヤ部品加工 P.14

11. シリンダヘッド部品加工 P.14

12. 自動車部品洗浄 P.14

品質安定化・生産性向上

13. シャッタースラット部品加工 P.15

14. 食品工場排水処理 P.15

15. クーリングタワー P.15

16. インジェクター部品加工 P.16

17. クランクシャフト部品加工 P.16

メンテナンス性向上

18. 自動車部品加工 P.16

19. CVT用スプール部品加工 P.17

20. ギヤ部品加工 P.17

21. エンジン部品加工 P.17

22. 半導体部品加工 P.18

23. エンジン部品加工 P.18

24. トランスミッションギア部品加工 P.18

02

Page4

01 クーラント液まわりの問題 どうすればいいの?

例えば、こんなお悩みありませんか?

スクラッチ傷の発生、 加工不良品、クーラント液交換、 ダーティータンクから

面粗度の悪化 フィルタ等産廃が多い 液が溢れる

機械加工では必須のクーラント液管理ですが、コストや手間がかかるため

ついつい後回しにすると、「液内のスラッジ濃度上昇」「配管・ノズルの詰まり」

などから上記のようなトラブルが発生します。

それではクーラント液管理の状況別にどんな問題があるか見ていきましょう。

ドラムフィルタの場合 カートリッジフィルタ、

バッグフィルタなどの場合

マシニング

センター 交換する手間、消耗品コスト

チップコンベア

P フィルタを使用するとろ過精度は向上しますが、定期的に

フィルタを交換する手間とフィルタのコストが掛かります。

ダーティータンク クリーンタンク マグネットセパレータの場合

目詰まりによるチョコ停、タンクの溢れ アルミスラッジ、砥粒の回収ができない

ドラムフィルタ逆洗ラインに取りついているYストが粗いため、 加工品が鉄系の磁性体から、アルミや砥粒などの非磁性体

クリーン液が供給できずドラムフィルタが目詰まり、機械停止 になりマグネットセパレータでの回収ができなくなった。

に繋がります。またその原因でダーティタンクに液が滞り、

液が溢れる現象が発生します。

【ろ過方式の比較】 メリット デメリット

ドラムフィルタ ・消耗フィルタが不要 ・目詰まりによりタンク溢れやチョコ停が起きる

カートリッジフィルタ ・フィルタ交換が必要でランニングコスト、手間が掛かる

・安定したろ過精度を確保

バッグフィルタ ・目詰まりにより圧力、流量変動やチョコ停が起きる

マグネットセパレータ ・スラッジを脱水して回収

・非磁性体の回収ができない

・フィルタ交換が不要

● フィルタ交換が不要 ・除去するスラッジの種類と設置方法により効果が変動

サイクロンセパレータ ● 圧力、流量の変動がない

VDF ● 非磁性体の回収が可能 回収、設置方法のノウハウで対応!

詳細はP.07~08

詳細はP.04

03

Page5

02 サイクロンセパレータならこれらの問題を改善

サイクロンセパレータ VDFとは・・・・

ニクニの「VDF(Vortex Dynamic Filter)」はスラッジを含む処理

液を圧力をかけた状態で供給口から流し込むことで本体内に遠心

力を発生させます。処理液は比重差によって、VDF内で『クリーン液』

と『スラッジを含むダーティ液』とに分離します。

クリーン液

スラッジ

処理液

供給圧力

0.1~0.3MPa

遠心力によるろ過のため

アルミなどの非磁性体も回収可能

ダーティ液

メンテナンスフリー タンク清掃の手間・

コスト大幅削減 濃縮して回収

遠心力による固液分離方式なので 系外にスラッジを濃縮排出するので ポッドを取り付ける事で

フィルタなどの消耗品ゼロ! 清浄度を保ちます。 極限まで濃縮して回収できます。

VDFを使用する事で 手間なく フィルタ、

タンク清浄度が 液交換、廃棄など タンク清掃、

保たれ 消耗品交換など

ランニング

加工品質 コスト削減& 手間を削減し

安定 産廃削減 省人化

ニクニのVDFならさらに省エネも!

04

Page6

03 ニクニのVDFが選ばれる理由

ろ過精度が高い & 供給液を低圧化しても除去率キープ

VDFは一般的なサイクロンセパレータと比較し通常の供給

液圧力0.2MPa時でも98%という高いスラッジ除去率を 0.2MPa から 0.1MPa に

誇ります。(グラフ下記の条件時) 供給液圧力を下げても

さらに供給液圧力を半分の0.1MPaにしてもほぼ変わらない ニクニのVDFは高除去率をキープ

96%の高除去率をキープします。この供給液の低圧化により

ポンプのモータ動力を下げ、消費電力を大幅に削減する 100 98 96

事ができます。

88

83 80

75

二ノ宮研究室 共同研究

日本工業大学 二ノ宮研究室 との共同研究によりその

効果が実証されました。供給圧力の低減化はモータ 除去率

(%) ニクニ A社 B社

動力を低減・発熱を低減し、電力消費を抑制する事で

環境対策に貢献できます。 アルミスラッジ(粒子径4~230μm)が分散したダーティー水100Lを、

条件 1パス運転したサンプリング結果(ポンプ仕様:0.75kw/2P/50Hz)

ポンプの省エネ化は、カーボンニュートラルへの貢献度が高い!

エネルギーロスのうち一番多くを占めるのは切削液を供給するためのポンプの運転とのデータがあります。また、主軸の

電力消費量が全体の約10%に対し、クーラント関係は合計すれば約50%と実に5倍です。工作機械使用状況の全般的な

指標としてポンプの省エネ化は大きな課題となっています。

横型

機械別電力消費の割合例 各機器 マシニング 5軸

センタ 複合機

タンク清掃ポンプ ミル主軸モータ・X・Y・Z軸の

2% 駆動モータ 10% 23%

スパイラルコンベア その他(NC・照明・ファン)

3% 7% クーラント関係 46% 46%

ミストコレクタ 液体冷却装置

8% ミル主軸・XYZの駆動軸 (チラーユニット他) 26% 11%

10%

クーラント温度管理 ミストコレクター 8% 13%

9%

サブタンククーラント 切粉排出装置関係 4% 2%

オイルコン 18%

油圧ユニット

17% 3% 2%

NC装置・照明・

強電盤内ファン 3% 3%

カバークーラント フラッドクーラント

10% 16% 合計 100% 100%

※冊子:生産財マーケティング2023年4月号より抜粋

05

0.2 MPa

0.1 MPa

0.2 MPa

0.1 MPa

0.2 MPa

0.1 MPa

Page7

大幅な省エネ効果

VDFにより供給液圧力を低圧化すると、下記のメリットがあります。

モータのサイズダウン クーラント液温の上昇抑制 チラー放熱による

室温上昇の低減

ランニングコストを低減 チラー不要or小型化 エアコン電気代の削減

実際に例で導入効果を試算すると下記のようになります。

標準仕様 低圧仕様

VDFのサイズアップで 加工機

VDF型式 CL-200VL CL-300VL 多少初期費用が

上がります。 VDF

供給圧力 0.24 MPa 0.11 MPa

供給用

ポンプ チラー

モータ★ ★

消費電力 1.51 kW 0.79 kW 0.72 kW 削減 P ★ P

チラー★

消費電力 0.8 kW 0.44 kW 0.36 kW 削減

ダーティータンク クリーンタンク

※ クリーン流量:200ℓ/min 50Hz の場合

※ 1kW当たり23円、1日当たり10時間運転、1ヵ月当たり25日稼働、2021年度東京電力CO₂排出係数 換算

合計年間 削減効果 ランニングコスト 74,520 放熱による室温上昇を防ぎ

円+ 空調の消費電力も削減!!

★モータ消費電力の削減量

0.72(kW) × 23(円/kW) × 10(h) × 25(日) × 12(ヵ月) = 年間 49,680(円) 削減!

★チラー消費電力の削減量

0.36(kW) × 23(円/kW) × 10(h) × 25(日) × 12(ヵ月) = 年間 24,840(円) 削減!

工場全体で10台のサイクロンセパレータをご使用の場合、ニクニの低圧VDFに交換すると

例えば・・・ 空調費用も含めた電気代が年間約75万円の削減効果が得られます。

CO2排出量 削減効果 1,464 kg-CO2

CO2排出量

0.72(kW)+0.36(kW)×0.452×10(h)×25(日)×12(ヵ月) = 年間 1,464(kg-CO₂) 削減!

※排出係数

このように電力消費、CO₂排出量ともに 53% 削減し、SDGsに大きく貢献できます。

豊富な実績があるからこそ可能な、使いやすさにこだわったきめ細かい工夫が

使い勝手にこだわった製品群 盛り込まれています。そして、あらゆるシチュエーションに最適な提案ができる

ラインナップの多さも魅力です。 詳細は次ページで

06

Page8

04 VDF導入のポイント

VDFを導入する上で重要なポイントの一つは、スラッジをどのように回収するかです。せっかく高い除去率で分離しクリーン液をとり

だしたとしてもスラッジをダーティータンクに戻してしまえば、クーラント液の清浄度は変わりません。(詳細はP.18の改善事例をご覧ください。)

いかに効率よく濃縮し、どのように系外排出するかが省人化・廃棄物削減ひいてはランニングコスト削減につながります。

代表的なスラッジ回収方法

ギャザーアップ マグネット

垂れ流し スラッジポッド ドラムポッド コンベア セパレータ

濃縮 凝縮固形化 自動掻き出し 磁性体を脱水

ニクニでは豊富な装置ラインナップで全ての回収方法に対応しています。

ギャザーアップ マグネット

単体 スラッジポッド ドラムポッド コンベア セパレータ

ラインナップ一覧はP.9~10をご覧ください。

スラッジの種類、クーラント液の種類・流量、タンクサイズ、

その他にも様々な状況に応じた最適な設置設計をする事で最大の効果を発揮します。

豊富な実績を元にご提案いたしますのでお気軽にご相談ください。

また後述の事例28選を御社の改善イメージの参考にして頂ければ幸いです。

回収方法や自動化の具体例はP.11~の事例紹介をご覧ください。

07

Page9

ポンプ・装置メーカーだからできるトータル提案

長年培ったポンプ・装置メーカーとしての実績で、サイクロンセパレータだけでなく、ポンプ選定~タンク提案まで現場に最適

なトータル提案ができます。お気軽にご相談ください。

お好みの

標準ユニットを 工作機械

組み合わせて

最適な濾過フローを

ご提案いたします クーラント戻り

ポンプ

クーラント

供給

壁掛け型精密濾過

1次 NAXーKK

オイルスキマー 2次

かすみ 3次 1μm

スラッジ手動排出 スラッジ自動排出 スラッジ全自動排出 チラー 高圧クーラント 精密濾過

DPV VMT Nax CS VSC ENECON NAX-CP

こだわり

ポイント 快適清掃!ドラムポッド

導入しやすくスラッジ回収効果も高いドラムポッドも

清掃時の使いやすさへのこだわりが作業の手間を削減しています。

1 大容量で清掃回数を 2 大口径で手が入り

半減できます。 ポッド内隅々まで 3 バンド式で

着脱ワンタッチ

清掃簡単

ネジ式ではスラッジが噛み込みやすく

ニクニ ドラムポッド 手で空かない硬さに!破損の原因にも

2,000cc 26回

一般的なポッド

900cc 52回

08

Page10

05 ニクニの製品ラインナップ

クーラント周りの環境は現場によって様々。

効果的で最適なスラッジ除去をおこなうため、ニクニでは豊富なラインナップをご用意しております。

こちらのラインナップ以外にもカスタムで様々なご要望にお応えできますので

お気軽にご相談ください。

製品詳細については、VDFカタログをご覧ください。

https://www.nikuni.co.jp/

サイクロンセパレータ VDF

ステンレス製 PVC製

少~大流量まで対応の ステンレスでは使用できない

スタンダードタイプ 溶剤に最適

オプション

アダプタ スラッジポッド ドラムポッド

アンダーフロー開放式用 VDFのダーティー液排出部に設置し VDFのダーティー液排出部に設置し

ホース接続アダプタ スラッジを濃縮するポッド スラッジを濃縮・固形化する回収ポッド

ステンレス製 PVS

樹脂製

耐圧使用

下部にバブルを付け開閉によって

スラッジを排出

一定量スラッジが溜まったら

ポッドをはずしてスラッジ廃棄

09

Page11

VDF搭載装置

手動式 半自動式

C-CAT C-Jaguar

●VDF ●VDF

●スラッジポッド ●スラッジポッド

●ポンプ ●ポンプ

●スラッジタンク

●制御盤

全自動式

Nax CS-mini Nax CS

●VDF ●VDF

●スラッジポッド ●スラッジポッド

●ギャザーアップコンベア ●ギャザーアップコンベア

●制御盤 ●ポンプ

●制御盤

ドラムポッド方式

DPV DPV-A

●VDF ●VDF

●ドラムポッド ●ドラムポッド

(● ポンプ) ●スラッジ回収量

アラート機能

(● ポンプ)

ポンプ付き ポンプ付き

マグネットセパレータ式 省スペース壁掛け式

VMT NAX-KK

●VDF ●VDF

●マグネットセパレータ ●スラッジポッド

(● ポンプ) ●制御盤

●NSフィルタ(脱水用)

10

Page12

事例 1 自動車部品加工 カーボンニュートラル

●材質:アルミ 従来クーラントタンク(他社製サイクロン)

使用環境 ●設備:マシニングセンタ 低圧クーラント供給

●既存ろ過システム:他社製サイクロン サイクロン

P P 供給

目的・課題 低圧VDFを導入し、ポンプを1台にすることで

消費電力を削減

低圧クーラントタンク(ニクニ製VDF)

低圧クーラント供給

0.1MPa

●従来の消費電力:5.5kW▶3.0kWに低減 サイクロン での

効果 ●年間電力費用:¥150,000/年 削減 導入製品 ポンプを P P 運用試験を

1台へ削減 供給

●ポンプ1台削減 VDF 実施中

CL-50LW,

SPD-100PVS

事例 2 光学機器部品加工 カーボンニュートラル

●材質:アルミ ●設備:マシニングセンタ

使用環境 ●既存ろ過システム:

コンベアタンク+バグフィルタ(20μm)

設置状況

目的・課題 ●低圧VDF導入による消費電力の削減

●フィルタのランニングコストの削減

●従来の消費電力:0.55kW▶0.3kWに低減

効果 ●年間電力費用:¥67,000/年(2台分) 削減 回収状況

●フィルタコスト費用: 導入製品

¥600,000/年(2台分)削減 VDF搭載ろ過装置(全自動式)

NaxCS-mini

事例 3 エンジン部品加工 カーボンニュートラル

●材質:鉄

●

使用環境 設備:センターレス研削盤

●既存ろ過システム:

マグネットセパレータ+他社製サイクロン 設置状況

目的・課題 ●低圧VDF導入による消費電力の削減

●クーラント液の延命化

回収状況

●消費電力:25%削減 ¥160,000/年 導入製品

効果 ●クーラント液寿命が3倍に延命 VDF搭載ろ過装置 ・スラッジポッドで濃縮させ、

¥200,000/年 (全自動式) 回収効率UP!

NaxCS-mini ・微細なスラッジも系外へ排出可能

11

Page13

事例 4 農機用エンジン部品加工 カーボンニュートラル

●材質:鋳鉄、アルミ

●設備:マシニングセンタ

使用環境 ●既存ろ過システム:

チップコンベア、パンチングフィルタ 設置状況

目的・課題 ●消費電力の削減

●清掃回数、清掃作業費用の削減

●消費電力:モータ動力を0.74kW▶0.43kWへ

効果 ●省エネ効果:¥630,000/年 削減(58%削減) 回収状況

(他社との比較) ●年間清掃作業費用:半額へ低減

(¥4,940円/年) 導入製品

DPV-50LW

事例 5 EV用部品加工 カーボンニュートラル

●材質:焼き入れ鋼 タンクシステム

使用環境 ●設備:研削盤 VDF

●他社ろ過システム: スラッジポッド オイルミスト

マグネットセパレータ、サイクロンセパレータ 回収機

制御盤

●消費電力の削減

目的・課題 ●CO2排出量削減 マグネット

●清掃回数、清掃作業費用の削減 温調機 セパレータ

タンク

●消費電力:モータ動力を2.2kW▶0.75kW

効果 ●

(他社との比較) 省エネ効果:¥2,360,000/年(63%削減)

●年間CO2排出量:34,440kg(65%削減) ギャザーアップコンベア ポンプ

事例 6 アルミ缶成形工程 SDGs(フィルタ削減)

●材質:アルミ

使用環境 ●設備:DI成形機(しごき工程)

●既存ろ過システム:カートリッジフィルタ(50μm)

設置状況

目的・課題 ●フィルターランニングコスト削減

●成形機 チョコ停削減

●フィルターコスト:¥500,000/年 削減!

効果 ( 22マシン分) 回収状況

●製缶機チョコ停頻度削減(月)

20回/月▶10回/月へ半減! 導入製品

CL-100LW+SPD-100

12

Page14

事例 7 超硬工具加工 SDGs(フィルタ削減)

回収スラッジ クリーン液 原液

●材質:超硬

使用環境 ●設備:センタレス研削盤

●既存ろ過システム:ペーパーフィルタ 10μm

●

目的・課題 超硬回収による有価買取

●タンク清掃軽減

●

効果 超硬買取価格 ¥60,000/年

●タンク清掃 月/1回▶3ヶ月/1回 回収状況

導入製品

C-JAGUAR50LW-6V

事例 8 精密定盤加工 SDGs(フィルタ削減)

●材質:石

●設備:マシニングセンタ

使用環境 ●既存濾過システム:

沈殿タンク▶ペーパーフィルタ20μm▶

バックフィルター5μm

●

目的・課題 タンク清掃軽減

●フィルタ寿命延命化

回収状況

●タンク清掃:月/1回▶6ヶ月/1回 導入製品

効果 ●フィルター寿命:週/1回▶月/1回 NAXCSⅡ-100LW-6

事例 9 自動車部品金型加工 SDGs(フィルタ削減)

●材質:ハイス鋼 回収状況

●設置:平面研削盤

使用環境 ●既存ろ過システム:マグネットセパレータ+ SS 残渣(mg/L)

シックナーバックフィルタ

35

目的・課題 ●フィルタ使用による産廃環境負荷増 30 35

●フィルタのランニングコスト(購入・産廃費) 25

20

15 21 17

10

●フィルター使用量『ゼロ』実現 5

●

効果 フィルターコスト▶¥680,000/年 削減 0

●産廃コスト▶100kg/年 削減 原液 フィルター VDF

導入製品

●フィルターと同様のろ過精度を確保 処理前 除去精度 除去精度

DPV-50LW

13

Page15

事例10 ギヤ部品加工 SDGs(フィルタ削減)

●材質:SCM ●設備:研削盤

●

使用環境 既存ろ過システム:

交互逆洗式フィルタ(10µm)▶

マグネットセパレータで排出 設置状況

●逆洗式フィルタが短時間で目詰まりし、交互

目的・課題 逆洗とならず処理待ちになってしまう

●逆洗が効かず、結局フィルタ交換している

●逆洗式フィルタの前段にサイクロンを設置 回収状況

効果 ▶交互逆洗が成り立つようになった

▶フィルタ交換頻度が減った 導入製品

1ヶ月/1回▶3ヶ月/1回 DPV-100LW-P5

事例11 シリンダヘッド部品加工 SDGs(フィルタ削減)

●材質:ADC

●設備:マシニングセンタ

使用環境 ●既存ろ過システム:

1次処理▶スクレーパコンベア+ドラムフィルタ

2次処理▶フィルタ(20μm)

目的・課題 フィルタが目詰まり、クリーンタンクが 設置状況

液量不足になる。

●液量不足によるポンプ停止 (チョコ停)

▶ゼロ

効果 ●フィルタ寿命UP 導入製品

NAXCSⅡ-100LW-6

▶2週間に一度が、2ヶ月以上に延びた 回収状況

事例12 自動車部品洗浄 SDGs(フィルタ削減)

使用環境 ●材質:鉄系 ●設備:高圧洗浄機 回収フロー C-CAT M50-5(6)

●既存ろ過システム:カートリッジ式フィルタ

●廃棄物削減の目的によりフィルタ使用量を カートリッジフィルタ

(濾過精度10μm)

減らしたい ペルー缶受け

目的・課題 洗浄機へ

1回/2日(交換にかかる時間10分/本) カートリッジフィルタ 洗浄機

(濾過精度10μm) より

●フィルタ交換作業頻度を削減したい フィルタ フィルタ

ポンプ ポンプ

●フィルタ使用量半減:2.5倍に延命 クリーンタンク ダーティタンク

( 3日▶8日)

効果 ●フィルタコスト低減:100,000/年 ドラムポッド内に

( 1,000円×100本) 回収状況 回収できた

●フィルタ交換作業費:150,000/年 削減 導入製品 スラッジの様子

洗浄機 6台×25万=150万/年 削減 C-CAT M50-5(6)

14

Page16

事例13 シャッタースラット部品加工 品質安定化・生産性向上

●材質:SS材

使用環境 ●設備:ロールフォーミング

●既存ろ過システム:メッシュフィルタ(150μm)

設置状況

●品質不良

目的・課題 ●成形ロール リグラインド費用低減

●メッシュフィルタ交換回数削減

●不良率:7%▶4%減少

●ロール リグラインドコスト(月)

効果 9万円▶4万円削減 回収状況

●フィルター交換頻度(月) 導入製品

NAXCSⅡ-30LW-5A

20回▶0回(メッシュフィルター削除)

事例14 食品工場排水処理 品質安定化・生産性向上

●材質:有機物+無機物 ろ過前 ろ過後

使用環境 ●既存ろ過システム:

スクリーン▶凝集反応槽▶凝集沈殿槽▶調整槽

( 以降2次処理へ)

目的・課題 凝集沈殿槽内に無機物が沈殿し、汚泥ポンプ

による引抜き作業に手間が掛かっている。 回収スラッジ

効果 VDFで無機物を60%減らすことに成功し

引抜作業工数が削減 導入製品

C-CATM300VL

タイマー制御 回収状況

事例15 クーリングタワー 品質安定化・生産性向上

●材質:鉄さび、砂(比重のある物質)

使用環境 ●設備:クーリングタワー

●既存ろ過システム:Yストレーナ(100メッシュ)

ろ過前 クリーン液

工場の立地が海に近いこともあり、冷却水に砂や

目的・課題 配管の錆などのスケールが発生し目詰まりに

よる設備停止が発生(1回/月)

▶予防保全の為のストレーナ交換作業が大変

●ストレーナメイン▶VDFへ変更

( ストレーナはバックアップラインへ) 回収状況

効果 ●清掃頻度低減:1回/月▶0回

( 清掃▶バルブ開閉作業のみ) 導入製品

C-CATM100-6

●100μm以下の鉄粉も回収可能となった

15

Page17

事例16 インジェクター部品加工 品質安定化・生産性向上

●材質:鉄

●

使用環境 設備:センタレス研削盤

●既存ろ過システム:マグネットセパレータ、

他社製サイクロンセパレータ

目的・課題 ●品質不良 他社回収状況

●タンク清掃軽減

●不良率:8%▶2%減少

効果 [ クーラント液 ]

●交換頻度:月/1回▶2ヶ月/1回に延命 導入製品

●効果:60万円/年▶30万円/年 削減 NAXCSⅡ-100LW-6

ニクニ回収状況

事例 17 クランクシャフト部品加工 品質安定化・生産性向上

現状フロー 回収状況

●材質:鉄

使用環境 ●設備:研削盤

●既存ろ過システム:

マグネットセパレータ+沈殿タンク

目的・課題 ●研削加工面が原因不明の研削焼けを起こす 提案フロー

●マグセパがメイン濾過の為、砥粒回収無

効果 ●研削焼けが改善、品質向上(不良率 0%) 導入製品

●1か月でペール缶半分の回収 DPV-100LW-P6

事例18 自動車部品加工 メンテナンス性向上

●材質:ゴム

使用環境 ●設備:ウォータージェット

●既存ろ過システム:網かごのみ

目的・課題 ●タンク清掃軽減

効果 ●タンク清掃 月/1回▶3ヶ月/1回 回収状況

導入製品

NAXCSⅡ-50LW-P6

16

Page18

事例19 CVT用スプール部品加工 メンテナンス性向上

●材質:アルミ

●設備:センターレス研磨機

使用環境 ●既存ろ過システム:ペーパーフィルタ+

他社製サイクロンフィルタ

回収状況

目的・課題 ●コンタミ防止

●液寿命延命

[ クーラント液 ]

効果 ●交換頻度:月/2回:▶月/1回 削減

●効果:50万円/年 削減 導入製品

DPV-50LW 回収事例

事例 20 ギヤ部品加工 メンテナンス性向上

●材質:鋳物

使用環境 ●設備:NC旋盤

●既存ろ過システム:チップコンベア、メッシュ(金網)

●タンク内清掃の負担軽減

目的・課題 ( タンクがベース下にあり、清掃が不便) 設置状況

●タンク清掃回数削減:

効果 2週間/1回▶月/1回

●清掃時間削減:40分/月▶15分/月

導入製品

DPV-100LW-P5 回収状況

事例 21 エンジン部品加工 メンテナンス性向上

●材質:SUS焼結部品

●

使用環境 設備:センタレス研削盤 導入製品

●既存ろ過システム:個別タンク 集中クーラント装置

(MAX1200リットル/min)

( ニクニ製サイクロンVDF付き)

仕様:スクレーパコンベア+大型サイクロンフィルタ

研削盤(個別タンク)の数が増え、サイクロン

目的・課題 による回収済みスラッジの廃棄処理に手間が

かかる。

●集中クーラント装置により、スラッジをまとめ 回収状況

効果 て廃棄場所へ移動。

▶廃棄工数の大幅削減につながった。

17

Page19

事例 22 半導体部品加工 メンテナンス性向上

●

使用環境 材質:インジウム(インジウム比重7.3)

●設備:平面研削盤 砥石番手♯140

●1日5kg発生するスラッジを2日1回タンク

目的・課題 内清掃を実施。

●清掃作業の負荷が高かった。 設置前状況 設置後状況

●スラッジを回収し、再利用を行いたい。

●タンク清掃廃止、ドラムポット清掃1日/2回 回収状況

効果 ●工作機械内にスラッジが溜まらなくなった

●スラッジの回収が容易になった 導入製品

DPV-100LW-P6

事例 23 エンジン部品加工 メンテナンス性向上

●材質:FCD

使用環境 ●設置:トランスフォーマーマシン

●既存ろ過システム:チップコンベアのみ

目的・課題 コンベアタンクしかなく、

タンク清掃を1か月に1度実施

●コンベアで取り切れないスラッジの回収に 回収状況

効果 成功 導入製品

●清掃回数も1か月▶3か月に延命 特殊VMT

事例 24 トランスミッションギア部品加工 メンテナンス性向上

TOTAL

●材質:鉄 回収状況

使用環境 DPV無 DPV有

●設備:研削盤

●既存ろ過システム:マグネットセパレータ 期間(月) 3 3

研磨分重量(kg) 30 1.8

重量(kg)/月 10.0 1.8

研削盤一部の配管にマグネット

目的・課題 製品を取り付けているが砥粒回収できず、

処理不足の状況。

●タンクへの沈殿物大幅減少

効果 3ヶ月で10kg▶1.8kgに減少

( 詳細は右表・写真参照) 導入製品

DPV-100LW-P6 設置前 設置後

18

Page20

詳しい情報はホームページをご覧ください。

ニクニ 検索

https://www.nikuni.co.jp

お役立ち

情報満載

製品情報 技術資料

Q

A

カタログ 製品動画 Q&A

お問い合わせフォームで気軽にご相談ください▶

https://www.nikuni.co.jp/contact_form/

本社営業部

〒213-0002 神奈川県川崎市高津区二子5-8-1 第三井上ビル2階

TEL.044-833-1121 FAX.044-833-6482

本社

〒213-0032 神奈川県川崎市高津区久地843-5

●営業所/名古屋・大阪・福岡 ●サービスセンター/東日本・西日本

●出張所/山形・福山・ベトナム ●現地法人/シカゴ・上海・台北

オンラインショップ https://www.nikuni-onlineshop.jp

English https://www.nikunijapan.com ※カタログの記載事項は予告なく変更する事があります。 2024.10