1/15ページ

ダウンロード(5.4Mb)

丈夫な構造物をつくるコツ編

アルファ博士とゆかいなキャラクターたちがアルミフレームの豆知識をご紹介します。

■目次

解析でわかる事とその意義

有効に剛性を出す組合せ

樹脂板の種類と特徴

他材と貼り合わせるには

深さ・座グリ加工

構造体を作るコツ

ブラケットやスタンドへの使用

アルミフレームのつなぎ方

精度を理解した設計

高精度な組立方法

コーナーブラケットの強度・取付方向

ブラケットタイプによる強度

変則的な接続方法

角度付きアルミフレームの接続

アルファフレームの軸受取付

ブラケットの寸法と特徴

ラーメン構造とトラス構造

詳細はカタログをダウンロードしてご確認ください!

このカタログについて

| ドキュメント名 | 装置設計の基礎講座「アルファ博士と学ぶ アルミフレーム豆知識」 |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 5.4Mb |

| 取り扱い企業 | エヌアイシ・オートテック株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

丈夫な構造物を

つくるコツ編

NICアルファマガジン.com

https://alfaframe.com/

Page2

アルファ博士と学ぶ

アルミフレーム

Knowledge about 識

Aluminum Frame 豆 知

丈夫な構造物をつくるコツ

アルファ博士とゆかいなキャラクターたちが

アルミフレームの豆知識をご紹介します

アルファ博士と学ぶ 解析でわかる事とその意義 3

アルミフレーム 有効に剛性を出す組合せ 5 登場キャラ

ア ル フ ァ 博 士

樹脂板の種類と特徴 7

アルミフレームに関する知識で

豆 知 識 他材と貼り合わせるには 8 は「右に出るものなし」の第一人

丈夫な構造物を 者。わかりやすく教えるあまり、

つくるコツ編 座グリ加工・深さ 9 脱線することも !?

構造体を作るコツ 10

「アルファフレーム」でおなじみの ブラケットやスタンドへの使用 11

エヌアイシ・オートテックの月刊メールマガジン アルミフレームのつなぎ方 13 あ る る

『NIC アルファマガジン』に掲載中の 精度を理解した設計 15 アルファ博士の教え子。好奇

アルミフレームに関する 心旺盛で質問だいすき。アル

高精度な組立方法 16 ミフレームの知識はないが、

豆知識 の中から だじゃれのセンスで博士を

コーナーブラケットの うならせる一面も。

『丈夫な構造物をつくるコツ』編を 取付方向・強度 17

冊子にしました。 ブラケットタイプによる強度 19 ワ ー ク ン

どうぞご活用ください。 変則的な接続方法 20 エヌアイシ・オートテッ

クの製品に宿るアルミの

角度付きアルミフレームの接続 21 妖精。自分に与えられた ちよ

使命を知りたくて、自分 い 悪 ワ ー ク ン

アルファフレームの軸受取付 22 さがしの旅を計画中。 ワークンの仲間入りを

夢見るがすぐに「ポイ」

ブラケットの寸法と特徴 23 される運命に…

ラーメン構造とトラス構造 25

Page3

識

A l u m i n u m Fr a m e 豆 知

Knowledge 丈夫な構造物をつくるコツ

解析でわかる事とその意義 解析スゲェ!

解析の奥の深さが、

と

? い

の うことだ

かったか けは

わ わ

は か

少し りました

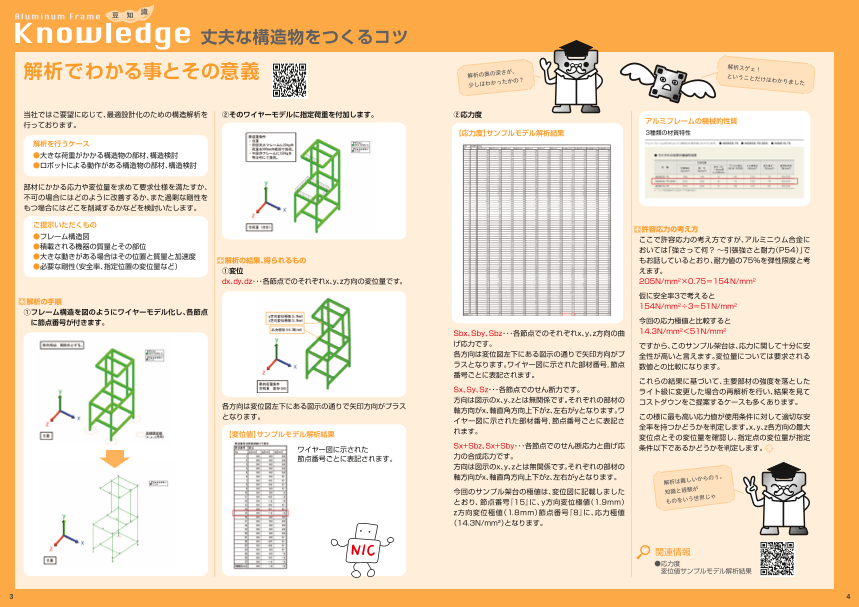

当社ではご要望に応じて、最適設計化のための構造解析を ②そのワイヤーモデルに指定荷重を付加します。 ②応力度

行っております。 アルミフレームの機械的性質

【応力度】サンプルモデル解析結果 3種類の材質特性

解析を行うケース

●大きな荷重がかかる構造物の部材、構造検討

●ロボットによる動作がある構造物の部材、構造検討

部材にかかる応力や変位量を求めて要求仕様を満たすか、

不可の場合にはどのように改善するか、また過剰な剛性を

もつ場合にはどこを削減するかなどを検討いたします。

ご提示いただくもの 許容応力の考え方

●フレーム構造図 ここで許容応力の考え方ですが、アルミニウム合金に

●積載される機器の質量とその部位 おいては「強さって何? ~引張強さと耐力(P54)」で

●大きな動きがある場合はその位置と質量と加速度 解析の結果、得られるもの もお話しているとおり、耐力値の75%を弾性限度と考

●必要な剛性(安全率、指定位置の変位量など) ①変位 えます。

dx、dy、dz・・・各節点でのそれぞれx、y、z方向の変位量です。 205N/mm2×0.75=154N/mm2

仮に安全率3で考えると

解析の手順 154N/mm2÷3=51N/mm2

①フレーム構造を図のようにワイヤーモデル化し、各節点

に節点番号が付きます。 今回の応力極値と比較すると

Sbx、Sby、Sbz・・・各節点でのそれぞれx、y、z方向の曲 14.3N/mm2<51N/mm2

げ応力です。 ですから、このサンプル架台は、応力に関して十分に安

各方向は変位図左下にある図示の通りで矢印方向がプ 全性が高いと言えます。変位量については要求される

ラスとなります。ワイヤー図に示された部材番号,節点 数値との比較になります。

番号ごとに表記されます。

これらの結果に基づいて、主要部材の強度を落とした

Sx、Sy、Sz・・・各節点でのせん断力です。 ライト級に変更した場合の再解析を行い、結果を見て

方向は図示のx、y、zとは無関係です。それぞれの部材の

各方向は変位図左下にある図示の通りで矢印方向がプラス コストダウンをご提案するケースも多くあります。

軸方向がx、軸直角方向上下がz、左右がyとなります。ワ

となります。 イヤー図に示された部材番号,節点番号ごとに表記さ この様に最も高い応力値が使用条件に対して適切な安

全率を持つかどうかを判定します。x、y、z各方向の最大

【変位値】サンプルモデル解析結果 れます。

変位点とその変位量を確認し、指定点の変位量が指定

ワイヤー図に示された Sx+Sbz、Sx+Sby・・・各節点でのせん断応力と曲げ応 条件以下であるかどうかを判定します。

節点番号ごとに表記されます。 力の合成応力です。

方向は図示のx、y、zとは無関係です。それぞれの部材の

軸方向がx、軸直角方向上下がz、左右がyとなります。

解析は難しいからのぅ。

今回のサンプル架台の極値は、変位図に記載しました 知識と経験が

とおり、節点番号『15』に、y方向変位極値(1.9mm) ものをいう世界じゃ

z方向変位極値(1.8mm)節点番号『8』に、応力極値

(14.3N/mm²)となります。

関連情報

●応力度

変位値サンプルモデル解析結果

3 4

Page4

識

A l u m i n u m Fr a m e 豆 知

Knowledge 丈夫な構造物をつくるコツ

とが組み合わさって

いろんなこ そのとおりじゃ

んですね。 !

太

剛性って生まれる い部材を使

ームワーク ったからと言って

有効に剛性を出す組合せ フレームの世界もチ 強いわけではないのじゃよ

なんですねぇ

有効に剛性を出すための3つのポイント 通常は、架台とカバーを別物で製作する例が多いのですが、 コーナーの内側に取り付けるブラケットは多種ありま

これを一体化するとラーメン構造となり、容易に剛性を確 すが、最も高い結合力を持つのは軸方向に2段の取付

剛性の高い構造体を製作する条件 保することができます。 け穴を持つABLR、ABLRDタイプのヘビーブラケット

●部材の種類 です。

●部材の構成 架台・カバー分離型

●接続方法 しかし、両方とも取付けボルト数が多く、コストも高く

●安全カバー・架台製作例 なるので、基本はABLDタイプのデルタブラケットを

使用し、特別剛性が必要な部分にABLR、ABLRDタイ

部材の種類 プを選択すると良いでしょう。ABLDタイプは、通常使

まず大切なことは、基本的な部材選択を誤ってはいけない 用において満足できる剛性を持ちながらも、非常に安

ということです。断面二次モーメント(Ix、Iy)が適合する部 価なので、コスト削減にとても有効です。

材を選択するかが基本になります。

この断面二次モーメントとは、曲げモーメントに対する物 ABLRDタイプ使用例 ABLDタイプ使用例

体の変形のしにくさを表した量のことです。

部材の強度や剛性、構造物の耐久性を向上させる上で、設計

上の指標として用いられています。

複合的な荷重がかかる物の場合は、ねじれ剛性の確保も考

慮に入れる必要があります。そのため、1面に2列以上の溝 架台・カバー一体型

を持つ正方形断面の部材(AFS-4040-4、AFS-6060-6、 ●装置架台製作例

AFS-8080-8など)が望ましいです。

中央集中荷重での最大たわみ量(変位量)

両端支持ばり δ=WL³/48EI

両端固定ばり δ=WL³/192EI

AFS-4040-4 AFS-6060-6 AFS-8080-8 同じフレームを使用していても、そのたわみ量は こんな接続方法も

中央集中荷重の場合・・・4倍 また、装置架台などでフレーム上面に板が取り付く場

同じように正方形の溝があっても、素材の薄さも影響して も異なります。

等分布荷重の場合・・・・・5倍 合には、取付け穴位置を各フレームにうまく配置する

きます。 ことで、その板にフレームの接続ブラケットの役割を

たとえば、薄肉のライト級は、断面二次モーメントで見た場 接続方法 持たせることも剛性アップに有効な手段です。

合に梁として満足していても、局所的に荷重が掛かった場 この「接続方法」は、非常に重要なポイントです。 ブラケットの取り付けについて

合には薄肉なゆえに容易に変形する場合があります。 適切な材料を選択し、うまく構成しても、接続方法が不充分 ブラケットを1個でも取り付ければ、部材同士は離れ ボルト・ナットについて

荷重の掛かる装置架台においては使用を避け、肉厚のヘ では、部材の持つ剛性を活かすことができません。 ませんが、これだけでは限りなく支持梁に近い状態で 最後にボルト、ナットについてお話ししておきます。

ビー級、もしくは最低でもスタンダード級を選択するとよ NICアルファマガジン.comのアルミフレームQ&A「フ す。 剛性が必要なものには、六角穴付きボルト(CS、CSW、

いでしょう。 左記の装置架台製作例の様に、周囲の取りつくところ

レーム選定の条件と目安」でもご説明していますが、「両端 CSS、CSWS)を使用してください。

全てにブラケットを取り付けることが望ましいです。

固定ばり」と「両端支持ばり」の計算式を見ると、接続方法 また、ナット溝に局所的に大きな荷重がかかる場合に

ライト級 スタンダード級 ヘビー級

がいかに剛性に影響するかがよくわかると思います。 とはいえ、扉の枠や、内側に操作ボックスを取り付けた は、強化ナット(NHMT)を推奨いたします。

場合など、コーナーにブラケットを取り付けられない

ケースもあるでしょう。

そのような場合でも諦めることはありません。「エンド

AFS-3030F-6 AFS-3030L-6 AFS-3030-6 関連記事 関連記事

●ラーメン構造とトラス構造 →P25 コネクタ」での連結や、「座グリ・タップ」追加工による ●ねじり剛性について →https://alfaframe.com/mame/10106.html

部材の構成 連結などいくつか方法がありますので、状況に合わせ

口型のみの構成では、高い剛性を得ることは困難です。 た接続方法をご提案いたします。なお、フレームの接続

そこで、ラーメン構造(日の字型、目の字型)や、トラス構造 関連情報 方法は、弊社HPに記載しております。関連情報をご参 関連情報

(斜め梁)を加えることが有効です。 ●フレーム選定の条件と目安 照ください。 ●フレームの接続方法

5 6

Page5

識

A l u m i n u m Fr a m e 豆 知

ポイントは

Knowledge 丈夫な構造物をつくるコツ 「材質」の違いだよ

樹脂板の種類と特徴 他の材料を貼り合わせるときの注意

アクリルは

いんじゃよ!

衝撃に弱

装置のカバーやクリーンブースに用いられる素材について 構造物は色々な材料を組み合わせて製作します。

装置カバーやクリーンブースなどには、透明樹脂板がよく 4つの樹脂の特徴 それぞれの材料の特性や相性を知っていないと“意外

使われます。主に、塩ビ、アクリル、ポリカーボネート、PET ●PVC(塩ビ) なこと”が起こります。意外なこととは何なのか?どう

の4種類がありますが、意外とその種類や特徴を把握しな 安価だが、連続使用温度(耐熱性)が低い。

経年変化で変色有り。耐薬品性、難燃性に優れる。 してそのような事が起こり得るのか?ここではもっと

いで選定されている人が多いようです。 も注意が必要な、次の3項目についてご説明します。

●PET(ペット)

どれも透明で、素人目には区別がつきにくいため、「似たよ 安価だが、連続使用温度(耐熱性)が低い。 ●熱による膨張

うなものだろう」と思われても無理もありません。 経年変化で変色有り。 ●吸水による膨張

また、メーカーによって物性データにも差があり、なかなか ●異種金属間による電食

●PMMA(アクリル)

比較することは容易ではないのですが、概略イメージをと 抜群の透明度(無機ガラスをも上回る)と硬さで

らえやすいようにまとめてみました。 水槽やショーケースに使用される。 熱による膨張 または、取付けボルトで押さえこまずに、抱え込むだけ

経年変化でも変色がほとんどない。 にして伸び量を逃がしてやるなどの方法も有効です。

ただし、衝撃で割れやすい。 ●アルミニウム・・・・・・・2.36×10-5

透明樹脂板 当社のフローティングホルダー(CFSシリーズ)はその

●スチール・・・・・・・・・・・1.17×10-5

●PC(ポリカ) ●ステンレス・・・・・・・・・1.73×10-5 ためのものです。

耐衝撃性が高く連続使用温度も高い。 ●ポリアセタール・・・・・9×10-5

防弾の盾などにも使用される。 フローティングホルダー

●アクリル・・・・・・・・・・・7×10-5 CFS-06-5

詳しくは各メーカーの資料を調べてみてください。 材質により線膨張係数は大きく異なります。 CFS-06-3

それぞれの材料で1mの棒が30℃上がると

高温環境での変形について 大きな差があります。

高温環境での変形については、どれも線膨張係数は同等で、 ●アルミニウム

7×10-5程度です。しかしながら、熱変形温度が異なるた 吸水による膨張

1000(mm)×30(℃)×2.36×10-5=0.708(mm)

め、装置カバーに使用した場合などは、高温環境での変形度 樹脂材料では吸水によって膨張するものがあります。

●スチール

合いが異なります。特に真夏に輸送中のトラック内や、熱帯 特に湿熱環境(高温の液体を噴射しているとか、蒸気が

1000(mm)×30(℃)×1.17×10-5=0.351(mm)

地域の港でのコンテナ内などは、外気の温度によっては ある環境とか)で、ナイロン系の樹脂を使用すると熱膨

●ステンレス

60℃~90℃くらいになることもあります。あまりの暑さ 張+吸水による膨張で、大きく反ってしまう場合があり

1000(mm)×30(℃)×1.73×10-5=0.519(mm)

に耐えきれず、樹脂が変形することもあり、その事態に泣か ます。このような環境で使用する場合には、その材料を

●ポリアセタール

された経験がある方も多いのではないでしょうか。 物性を調査して伸び量を想定しておくことが必要です。

1000(mm)×30(℃)×9×10-5=2.700(mm)

PCであれば熱変形温度は高いので、熱帯地域でのコンテ ●アクリル 線膨張係数、吸水率ともに低い材料を選定するか、ある

樹脂板特長比較表 ナ内にも耐えますが、最も高価なので、ためらう方も少なく 1000(mm)×30(℃)×7×10-5=2.100(mm) いは前述したように短く分割する、フローティングさ

ないでしょう。その場合には、板を固定する際に、押さえつ せるなどの方法が有効です。

けるのではなくフローティングして膨張を逃がしてあげる 異なる材料を組み合わせると、この寸法変化量の差か

ことで、変形を防ぐことが可能です。 ら弓形に“ソリ”が出ます。 異種金属間による電食

この目的で作られたのがフローティングホルダーです。 「電食」とは一種の電気分解ですが、異なる金属間に電

互いのものに大きな剛性の差があれば、強い方になじ 解質溶液(水でも)があるとき、その部分が電池のよう

フローティングホルダー みますから、その歪量はそんなに大きくはありません になり、イオン化しやすい金属から、しにくい金属に電

CFS-06-5 が、右図のようにお互いが長い棒状だと、大きなソリが 子が移動し、電荷を失った金属原子がイオンとして溶

CFS-06-3 発生します。 液中に溶け出すことで金属が腐食することを言います。

この場合は、取りつける部品を分割して短くして並べ 通常のアルミニウム合金部品では、アルマイト処理を

注記 ●各メーカーの商品により差があります。 ることで、ある程度緩和できます。 施すことで表面を絶縁とし、電荷を失わないようにす

●コストイメージは板厚によって変わります。 このホルダーを用いて、樹脂をフローティングする(浮かせ ることで、この電食を防いでいます。

●表面にハードコートなどを施したものもあります。

る)ことで、外気の温度変化による樹脂板のたわみ等が解消 電解質の液体が存在する環境でアルミニウムに異種金

されます。このような特徴を理解して、適合する材料を選択 属を接触させる場合には、アルマイト処理を施してお

してください。またコストに関して、現実としては板の歩留 くことで充分防ぐことができます。

の影響が大きく、それを配慮した設計により、意外なコスト 色々な材質を組み合わせる場合には、それぞれの材質の

ダウンが可能なことを付け加えておきます。 持つ特性や相性を理解して設計することが大切です。

7 8

Page6

識

A l u m i n u m Fr a m e 豆 知

ラーメン構造って

Knowledge 丈夫な構造物をつくるコツ 聞いたことあるかな?

座グリ加工・深さに関して アルミフレームで

構造体を設計するときのコツ

アルファフレームを接続する場合、通常はブラケットを使 アルミフレームとスチール溶接構造との大きな違い

用しますが、一方のフレームを座グリ加工し、他方の端面に は、溶接ではなくブラケットを使用してボルト結合す

タップ加工を施して接続する方法があります。 るということです。

端面のタップ加工 太いアルミフレームを使用しても、その結合がしっか

りされていないと、アルミ本来が持つ強さを発揮でき

フレーム断面にタップ下穴寸法の通し穴があり、 ません。「有効に剛性を出す組合せ(P5)」でご説明した

その穴にねじ切り加工します。 ように、両端支持ばりと両端固定ばりでは、同じ集中荷

重がかかった場合に、そのたわみ量は4倍も異なると

。 いうことからもおわかりになると思います。

理想は、周囲4方向すべての面にブラケットを取り付

けることですが、実際には内側しか取り付けられない、

またはその内側も干渉物があって、1方向しか取り付

けられない場合などもあります。

取付くブラケットのみでは充分な結合剛性が このような構造にした場合、天井から搬送ユニットな

部材によっては、ボルト本来の規定トルクで締め付けした 得られない場合に有効な方法 ど取付け部に剛性が必要なユニットを、直接取り付け

側面の座グリ加工 場合に、フレームの変形を招くものがあります。 タップ併用 る事ができるというメリットがあります。

フレームに対して適切な深さで加工しないと有効な このような場合は、トルク制限をして締め付けることで使 ブラケットのみでなく

用可能です。しかし、一部の薄肉フレームでは、座グリによ 座グリ、端面タップ加工 ベースからスタンド等を立ち上げる必要がないためコ

締結ができません。

る締結が適しないものもあります。 も併用する。 ンパクトでメンテナンス性も良いレイアウトが可能と

例えば、ボルト座面に十分な接触面積が得られない なります。

場合は、その座面に陥没が起こりボルトの緩みに それらを技術データとして、当社ホームページのアルファ

つながります。 フレームの「使い方」ページに「座グリ穴加工設計基準」の プレート

PDFデータを掲載しておりますので、下記関連情報をご確 アルミフレームに取り

認の上で加工及び組付けを実施してください。 付けるプレートにも ラーメン小僧?!

接続機能を持たせる。 おいらの事ですか?

座グリ穴加工の設計基準 ラーメン大好き!

ラーメン小僧\(^o^)/

また、フレーム構成も重要な要素です。

単純な口型で、内側のみのブラケット配置では平行四

辺形になるような力がかかった場合に、充分な剛性が

また、中空部を貫通してボルトを通すと、 ありません。そこで有効な方法は、ラーメン構造(日の

フレームに潰れが発生することでやはり

ボルトの緩みが発生します。 字、目の字といった梯子型形状)にすることです。

具体的には・・・

●装置架台の縦柱を4隅のみではなく中間にも ラーメンは強いんです!

配置する。

ここをクリック さすが、ラーメン!

●装置架台の4隅の柱を上部まで延長して、 エラいぞ、ラーメン!\(^o^)/

カバーフレームを兼ねて一体構造とする。

このような事態を防ぐために、“標準座グリ基準”を設定し 関連記事

ています。 関連情報 ●有効に剛性を出す組合せ →P5

●座グリ穴加工設計基準のPDFデータ ●ラーメン構造とトラス構造 →P25

9 10

Page7

識

A l u m i n u m Fr a m e 豆 知

Knowledge 丈夫な構造物をつくるコツ

ブラケットやスタンドが簡単 ミって

複雑 に ル

な 作

機 れ ア

械 る

装 お

置 か

の げ

部 で

品も ことだらけだね

ブラケット、スタンドへの使用 スム い

ーズ 良

に取り付けできるようになるんじゃよ

アルファフレームの用途は、骨組みだけではありません。 このように、簡単な加工を施すだけでスタンドやブラ 効果について

色々な機器、部品を取り付ける「ブラケット」や「スタンド」 プレートブラケット ケットとして使用できるフラットバーやアングルは、 アルファフレームでスタンドやブラケットを製作した

としても便利に使うことができます。 フラットバーを加工する事で容易にブラケットの製 以下の種類を揃えています。 場合、 次のような効果があります。

ここでは、そんなアルファフレームのフレキシブルな面に 作が可能です。外形を切削する必要が無いので、穴加

工のみとなります。 ●加工費削減

注目し、ブラケットやスタンドの製作例および製作方法、さ アルミ加工品使用で、部品費が半分程度で抑えら

らに、その効果と注意事項について詳しくご説明します。 れる(装置部品の中で40%はアルミ加工品に置

き換え可能で、仮に20%を置き換えると加工費

スタンド・ブラケットの製作例 全体で10%のコストダウンが見込めます。)

●納期短縮

スタンド 最初の6面加工がないこと、溶接や表面処理が不

要になることで納期が短縮

装置内で機器を取り付けるスタンド等は、通常、溶接 ●管理削減

構造で製作することが多いですが、以下のような組合 工程が単純「 材料手配⇒切削⇒完成」

せで簡単に製作することが可能です。 ●軽量化

鋼製大物ブラケットに見られる軽量化の抜き穴

ベーシックアルファフレーム といった無駄加工不要

⇒端面タップ加工 ●加工歪小

大きな抜き穴や段付加工を行っても加工歪が少ない

フラットバー

⇒座グリ、穴加工 ●設計標準化

アングルブラケット 設計パターンがシンプルになり、品質の統一化が

できる(鋼製L型ブラケットだと、曲げ、溶接、削り

ベーシックフレーム+フラットバー アングル材を加工することで、容易にブラケットの製

使用材料:AFFB-09010 L=120mm(2枚) 出しと多種製作法あり)

AFS-6060-6 L=130mm(1本) 作が可能です。曲げや外形切削する必要が無いので、 ●切粉価値

穴加工と面取りのみとなります。 これらを使用して、メインフレームから小物ブラケッ 切粉廃棄時に売る事ができる(80%以上が同一

トまで、アルファフレームで容易に製作可能となります。 材料のアルミ材ならば廃棄時入金となる)

プレート組合せブラケット

L型ブラケットでリブの付いたものは、通常、溶接構造 装置製作例 注意事項について

で製作することが多いですが、フラットバー表面への アルファフレームでスタンドやブラケットを製作する

穴加工、相手部材へのタップ加工で以下のようなブラ 場合の注意事項は、以下の通りです。

ケットの製作が可能です。

●許容面圧に注意

アルミニウム合金は板としての剛性はあります

が、耐力値(鋼材での降伏点)は 構造用鋼の約半

分です。ボルト座面、ノックピン強度等の荷重集

中点には注意が必要です。

●線膨張係数に注意

アルミニウム合金は熱膨張が大きい材料です。

線膨張係数を比較すると・・・

アルミニウム

-5

ブラケットは 2.36×10 →1mで10℃変化すると0.236mm

ルミフレームの用途を広げる 変化

ア

っても便利な部品なんじゃよ

と 鋼材

1.17×10-5→1mで10℃変化すると0.117mm

変化

温度変化が大きい所で、組合せて使用する長尺品

には注意が必要です。

ブラケットって便利~!

ビバ ●素材精度に注意

、ブラケット! 形状寸法、ネジレ、曲がりの精度を理解して、使用

11 12

Page8

識

A l u m i n u m Fr a m e 豆 知

Knowledge 丈夫な構造物をつくるコツ

アルミフレームのつなぎ方 つなぎ方も

奥が深いんですねぇ・・・

出来上がったものを改造・延長する場合や、定尺長さを越え

るものが必要な場合において、アルミフレームを軸方向に

つなぎたい場合があります。

まず強度を必要とせず、出っ張りを嫌う場合には、長ナット

条件をいかに

(NSLシリーズ)を使用するのが手軽です。セットスク いろんな

るかを考えて、

リューで固定することで外形を変えずに延長が可能です。 クリアす

るのが

簡易的には、このフラットバーが母材と同材質であっ 最適な方法を提示す

役目じゃ

た場合、上下のフラットバーの断面積が母材アルミフ 技術者の大事な

レームの断面積以上であれば問題ありません。

また、ボルト座面のせん断面積もこのせん断力に耐え

長ナット(NSLシリーズ) る必要があるので、ここも注意が必要です。

もう少し強度が必要で、外形の出っ張りが許されれば、

プレートブラケット(ABSPシリーズ)やジョイントブラケット 補足説明

(ABJL-60120-6)を使用するのが良いです。

両端固定ばり中央集中荷重において ラーメン構造を用いず、

長いフレームを使

曲げモーメント線図は直線 う際に

気をつけなくてはならない

せ の

ん は

・・・

通常、両端を強固に結合するとして、両端固定ばりで考えま

す。特に積載物のない天井梁であれば、等分布荷重となりま 曲げモーメントが0となる

すし、中央部にFFUなど積載されれば、集中荷重も加わる 位置は0.25Lとなる。

ことになります。

Maは上側が引張りなので符号はマイナス、Mc

プレートブラケット 等分布荷重では端から21.1%の位置、集中荷重では25% は上側が圧縮なので符号はプラスになります。

(ABSPシリーズ) の位置で曲げモーメントが0になります。

ーメント!

つまり、通常の梁ではこの21.1%から25%の間に、曲げ ジャストモ

わせてください!

ントです!

ジョイントブラケット モーメントが0になる位置があるわけです。この位置より 両端固定ばり等分布荷重において 言

曲げモーメ

(ABJL-60120-6) 力と

内側では、はりの上側に圧縮、下側に引張りが掛かってお せん断

り、外側では上側に引張り、下側に圧縮が掛かっています。

慎重に考える必要があるのは、荷重のかかる長い梁です。

大きなブースの天井などで定尺では長さが足りない場合、 絶対値としては

MaはMcの2倍になる。

ラーメン構造として上下別のエリアで接続することが無難

な方法です。しかし、本来長いフレームが存在すれば、強度

的に問題ないのなら、しっかりつなぐ方法があれば良いわ ですから、この近辺でつなげば、曲げモーメントが小さい→ xの位置での曲げモーメントは 正解!

けです。 接合部が開こうとしないわけです。 2 2 え

Mx=(w/2)(Lx-x )-wL /12 らいぞ、あるる!!

ここは「応力とは?(右下URL参照)」で、両端固定ばり中央 ただし、せん断力はかかりますから、それに対応できる接続 しか

=-wL2/2(x2/L2-x/L+1/6) も英語まで出て来るとは

お前も

集中荷重の場合は、端から1/4の位置で曲げモーメントが をすれば良いわけです。せん断力を計算して、それに応じた 成長したのぅ

Mxを0とするためには

0になるというご説明をしています。ここを掘り下げると、 フラットバーを上下に当てれば良いでしょう。 0=x2/L2-x/L+1/6

曲げモーメントは0ですが、せん断応力はあります。 x/L=zとすると

また、等分布荷重では様子が異なってきます。 0=z2-z+1/6

各条件でのせん断力図と曲げモーメント図を示します。 ラーメン構造とは =6z2-6z+1

と

部材同士をしっかり

法のことじゃ ここで、通常の2次方程式として解くと

つなぐ方

z=0.21133、0.78866の2種類の解が求ま

ラーメンってドイツ語で り、曲げモーメントが0となる位置は、端より

額縁という意味なんですよね 21.1%の位置となります。 関連記事

●応力とは? →https://alfaframe.com/mame/10136.html

13 14

Page9

識

A l u m i n u m Fr a m e 豆 知

設計ってこんなに細かいことまで

Knowledge 丈夫な構造物をつくるコツ 気をつけないといけないんですか?! ス、スゴイ・・・

アルミフレームの精度を理解した設計について アルミフレームを精度高く組立する方法

アルミフレームは外観が美しいため、寸法も高精度だろう は調整式として押し付けることが必要です。 P15でアルミフレームの精度に関してご説明しまし これはある程度の自由度を持っているからなのです

と思われやすいのですが、実際には以下のような寸法精度 また、面を切削加工して精度を高めるという方法もあります た。実は組立品において精度を出すためには、この精度 が、逆にこれを利用して、アルミフレームの精度が要求

となっています。 が、断面寸法だけではなく、ねじれや曲りもあるので、加工 を把握した上での組立要領が必要になります。 に至らない分を補正して組み立てることができるわけ

アルミフレームの寸法公差例 機のバイスで側面をクランプすると、このねじれ、曲りが矯 例として、装置架台において上面が複数フレームで格 です。

正された状態になります。この状態で切削加工し、バイスを 子状に構成されていて、その面の平面度を求めたい場 面のねじれ防止は、定盤の上で組み立てを行うことが

アンクランプすると、そのねじれ、曲り分が戻るので、寸法 合には、定盤上で架台の上面を先に組み立てて基準と 有効で、四角形の崩れ(平行四辺形になるような)は、直

精度は出ても平面度が出ていないものになります。 します。 角の確認や対角の寸法差を確認して組み立てることが

それを出そうとすると、4面すべて切削加工する必要があ 上面の部材を定盤に密着させて結合ボルトを締め付 有効です。

り、コストも手間もかかるものとなってしまい、アルミフレー け、面として完成させます。 しかし、これでは過大な荷重が掛かった時にズレてし

基本的にはJIS H4100断面寸法の許容差がベースとなり ムを使用するメリットがほとんど無くなってしまいます。 その後に縦柱を取り付けて立体にしていきます。 まうリスクがあります。

ます。金型で作っているものなので、寸法変化が起こらない アルミフレームの便利さを充分に生かすためには、そういっ

AFS-6060-6を使用した装置架台例 これは、ブラケット結合面の摩擦係数が非常に重要に

と思われがちですが、その工程は「アルミニウム合金押出し た事を理解したうえで、精度の不足分を逃がす設計をする

形材ができるまで(P97)」で説明している通り、約500℃に なるわけですが、設計する際、立体的にラーメン構造と

加熱したビレットをコンテナと呼ばれる筒の中に入れます。 ことがコツになります。 して中間梁を配置することで、全体で拘束を強くする

参考として、アルミニウム合金押出し形材の曲がり・平らさ・ ❶ という事が有効になります。

このコンテナの前側にはダイス(金型)があり、後ろからプ

レスで押します。加熱したビレットをダイスから出した形 ねじれの許容差(JIS H4100の抜粋)を示します。通常よく また、縦柱に対して中間の高さに取り付けたフレーム

使用する部材は、[外接円38を越え300以下]、この特殊級

材は30~50m程度の1本の棒になります。 の位置をしっかり決めたい場合には、そのフレーム間

での曲りの許容差は、1×L/1000以下となっています。 に、寸法決めの意味で精度高く切断したフラットバー

ファンにより冷却されるのですが、形状の違いで一様に冷 仮に全長2000mmで考えましょう。この場合の許容差は、 を挟んでブラケットを取り付ける方法もあります。

えないため、必ず歪や反りが生じます。これをストレッ 1×2000/1000=2mmということになります。

チャーと呼ばれる装置で両側を掴み、引っ張って矯正しま

す。引っ張りが足りなければ歪が残り、引っ張り過ぎると形 では、精度が必要な場合はどのようにするか、これは必要な

❷

材が細くなってしまいます。 要求精度により異なります。

アルミフレームを使用していて、2mで2mmも曲がってい

この後、所定の寸法(通常、3~6m程度)に切断し、強度を高 るという経験はあまりないと思います。

めるためにテンパー炉に入れて加熱し、熱処理を行います。

実は実際にはほとんどのものが0.5mm以内には出来てい

ダイス加熱 るのですが、数%レベルでそれを越えるもの、そしてJISの

供給 許容差に近いものがあります。

長尺ビレット 切断 加熱 押出 矯正 要求精度の高い、百分台~0.3mm未満を求めるのであれ

押出の原料 最適歩留に ビレットを 多種多様な形状が まっすぐに ❸

切断します 加熱します 可能です 矯正します ば、機械加工が必要です。要求精度が0.5mm以上の場合、

検査・選別を推奨します。

定盤に載せて、曲り量をすきまゲージで確認するという簡

切断 熱処理 皮膜

所定の寸法に切断します 形材の強度を高めます 電着等により表面に皮膜を作ります 単な検査で、数%未満のものを除外します。検査費用と歩

このような工程のため、機械加工のような高い精度は期待で 留まりによるロス費用を考えても、機械加工と比較すると

きません。ですからアルミフレームを位置決め固定したい場 格段に安価となります。

合に、下図のような設計をすると入らない、あるいはガタが 上記の数値は保証するものでは無く、部材の大きさ、形状に

大きいという不具合が発生してしまうことがあります。 より異なりますが、安価に精度を求めたい場合には、検査・ 完成型

位置決めブロック 選別を有効な方法のひとつとしてお考えください。

アルミ押出材の寸法誤差

実は、コーナーに取り付けるブラケットを無造作に組

関連情報 み立てすると、直角度や平面度などがあまり良くない 関連記事

このような場合は、片側の面を基準として突き当て、反対面 ●「曲がり・平らさ・ねじれの許容差」について 状態になる事があります。 ●アルミフレームの精度を理解した設計について →P15

15 16

Page10

識

A l u m i n u m Fr a m e 豆 知

Knowledge 丈夫な構造物をつくるコツ

、

「コーナーを制する者がレースを制す」じゃが

コーナーブラケットの取付方向と強度について 制するのはレースだけではないぞ。

ることなんじゃ

これは“棚づくり”にもいえ

アルミフレームの接続に使用するコーナーブラケットは、そ F1を支点としてボルトB1が引張られ、アルミフレームの 位量は溝の強度(引張に対する)やブラケットとフレーム ブラケットが受け持っています。

の取付方向により強度が大きく異なります。 溝にも引張り応力が掛かります。ボルトB1を支点として の摩擦力に大きく影響を受けているということです。 アルミフレームの構造物において、このような横からの

当社フレームのAFS-3030L-6をT型に組み合わせ、1個の F1点でブラケットに圧縮応力が掛かります。 この試験は、T型に組み合わせて単体での強さを見て 荷重で平行四辺形のように変形することに対しては、

ブラケットABLD-30-6-Nで接続した試験結果を示します。 F2を支点としてボルトB2が引張られ、アルミフレームの いますが、実際にはH型や口型に組み合わせることが 下図のようなラーメン構造が非常に有効になります。

試験方法は下図の通りです。 溝にも引張り応力が掛かります。ボルトB2を支点として 多いので、次にそれらの場合のことを記します。

F2点でブラケットに圧縮応力が掛かります。 ラーメン構造

ブラケット圧縮方向試験 ブラケット引張方向試験

ブラケット本体には、F1~F2間で圧縮応力が発生します。 H型に組み立てた場合

また、荷重方向のせん断力により、S2面にせん断力が掛か 両端支持でブラケット下側

り、滑らせようとする力が掛かります。

ブラケットに引張り方向の荷重が掛かる場合

ブラケットに引張り方向の荷重

両端支持でブラケット上側

アルミフレームの構造物では、色々な条件によってボ

1000mmの位置で荷重を掛け、フレームのたわみの影響を トルネックが変わるので、ブラケットの強度を単純な

除くために、接続面から45mmの位置で変位を測定してい 数値で表現することは困難ですが、特性を理解してブ

ます。 ラケットの取付け方を考えることでより良い設計が可

能となります。

ブラケット強度試験 F3を支点としてボルトB3が引張られ、アルミフレームの

溝にも引張り応力が掛かります。 H型、両端支持では荷重の掛かるフレームの剛性が充

またブラケットにも引張り応力が掛かります。 分であれば、ブラケット部にかかる回転モーメントは コーナーには

F4を支点としてボルトB4が引張られ、アルミフレームの 小さくなり、ブラケットが下側の場合はS5、S6面の摩 私たちが思っている以上に

溝にも引張り応力が掛かります。 擦力で決まります。 力がかかるってことだけはわかりました

またブラケットにも引張り応力が掛かります。 ブラケットが上側の場合にはS7、S8面の摩擦力に加

え、B7、B8ボルトとその相手のフレーム溝強度が問題

ブラケット本体には、B3~B4間で引張り応力が発生しま となります。

す。

また、荷重の掛かっている部材が、F4を支点として時計回 口型に組み立てた場合

りに回転しようとするので、S3面にせん断力が生じ滑ら

せようとする力が掛かります。 四角形で横から荷重が掛かった場合

このように、圧倒的に引張り時が強くなっています

圧縮でのB1~F1の距離と、引張りでのB3~F3の距離を

比べた場合、B1~F1<B3~F3なので、レバー比から圧縮

では、ブラケットが圧縮の場合と引張りの場合で、どのよう 時の方がボルトに大きな張力が掛かります。

に違いがあるのかを説明します。 それも要因のひとつですが、変位量に対して大きく影響し

ブラケットに圧縮方向の荷重がかかる場合 ているのは、荷重の掛かっている部材に時計回りに発生す れば

ま、そこだけわか

る回転力に対する抵抗力です。 しとしようか

ブラケットに圧縮方向の荷重 今日は良

その抵抗力としては、圧縮時ではボルトB1の軸方向の力

のみですが、引張時にはボルトB3を支点としてF4点を相

手部材に押し付け、その反力としてS3面の摩擦力が大き そして装置架台など口型に組み立てた場合ですが、上

な抵抗力として働きます。 図の例では、A、Dのブラケットには圧縮が、B、Cのブラ

ブラケット自体の強さはX-X’面の断面係数が重要であり、 ケットには引張が掛かります。 関連情報

特に圧縮時の破壊強度に影響しますが、実際のフレーム変 つまり、変形に対する抵抗力の大部分はB、Cの2個の ●ブラケットの選定方法

17 18

Page11

豆 知 識

A l u m i n u m Fr a m e

なかたちの

Knowledge いろん

丈夫な構造物をつくるコツ フレームがあるんだね

ブラケットタイプによる強度 アルミフレームの変則的な接続方法

P17で、コーナーブラケットの取付方向と強度について 圧縮方向では下図のようになります。 アルミフレームの組み合わせにおいて、正方形断面の部 以下にAFS-3060-6とAFSL-606030-6を組み合

ご説明しましたが、ブラケットのタイプによっても強度は 材の組み合わせであれば単純ですが、長方形断面のフ わせた例を示します。

大きく変わります。 ブラケット圧縮側変位量 レームの場合には、ちょっとした工夫が必要となります。

これについて特徴的な3種類での試験データをご説明し 装置架台などは正方形断面の部材で構成することが望 ●AFS-3060-6とAFSL-606030-6の

ます。まず試験対象としたのは、1列溝用の3種です。 ましいのですが、剛性面がそれほど必要ではない場合 組み合わせ例

など、30×60や40×80といった長方形断面の部材

●ABALBRL-R6-062052-56-6 を使用する場合があります。

2段で結合するアルミニウム合金押出品 そうした場合、各コーナーの接続がアンバランスになり、

縦柱の向きにより、一方は剛性が低くなってしまいます。

次に引張方向では下図のようになります。 ●AFS-3060-6使用例

ブラケット引張側変位量

なお、これらのフレームの中央は、アジャスターボルト

●ABLH-6025-6 が抜ける形状になっているので、レベルアジャスター

1段で結合するアルミニウム合金押出品 の取付も容易です。

また、20×20、30×30や40×40のフレーム使用で

剛性に不安があるときなども、縦柱のみこのようなL型

フレームを使用することで、剛性アップとともに、レベ

このように、圧縮方向では大きく差が出ますが ルアジャスターも簡単に取り付けることができます。

引張方向では、ほとんど差がありません。 このような場合には、下図のようなL型の部材を縦柱に

ボルトを2段で固定するABLRタイプが強いのは当然です 使用することで、剛性、見た目ともにバランスの良いも 60mm幅や80mm幅が太く感じる場合には、AFSC

が、ABLDタイプが意外と強く、低負荷域ではABLRタイプ のとすることができます。 やAFSRタイプを使用することでスマートな外観とな

●ABLD-30-6-N ります。

1段で結合するアルミニウム合金ダイキャストの とほぼ同等の強度を持っています。

リブ付きタイプ

●AFS-3030-6とAFSC-606030-6の

組み合わせ例

AFSC-404020-4 AFSR-404020-4

AFSL-606030-6 AFSC-606030-6 AFSR-606030-6

試験方法はP17同様で、下図の通りです。

ブラケット圧縮方向試験 ブラケット引張方向試験 実際の使用では片持ちで使用することは稀で、ほとんどの

場合には部材両端で固定する形になりますが、特性を理解

しておくことでより良い設計が可能になります。

AFSL-808040-8 AFSC-808040-8 AFSR-808040-8

関連情報 大切なのはバランスじゃ

●ブラケットの選定方法

関連記事 関連記事

●コーナーブラケットの取付方向と強度について →P17 ●有効に剛性を出す組合せ →P5

19 20

Page12

識

A l u m i n u m Fr a m e 豆 知

Knowledge 丈夫な構造物をつくるコツ じく・・・うけ・・・?

角度付きアルミフレームの接続方法 アルファフレームに軸受を取り付ける方法

装置カバーなどで“角度”を付けたい場合には、M6シリー アルファフレームを利用してコンベアを製作する場合

ズ、M8シリーズの以下のように角度を持った部材(AFSV ●扉部にエンドコネクタ(AEシリーズ)を使用 など、軸受を取り付ける簡単な方法があります。 ●CHBシリーズ 取付例

シリーズ)を用いると便利です。 それは、コンベアのアクセサリーとしてカタログに掲載

しているベアリングホルダー「CHBシリーズ」「CHN

●AFSVシリーズ シリーズ」を利用する方法です。

AFSV-2030-4 AFSV-2045-4 AFSV-2060-4

●CHNシリーズ 取付例

AFSV-3015-6 AFSV-3030-6 AFSV-3045-6 AFSV-3060-6 AFSV-3075-6

●蝶番にAHCシリーズを使用

また、AFS-1590-6などを側板としてコンベアを製作

●ベアリングホルダー

AFSV-4030-8 AFSV-4045-8 AFSV-4060-8 「CHBシリーズ「」CHNシリーズ」 する場合には、ナット溝の中央に貫通穴を開けてシャ

フトを通し、ヒシフランジユニットを取り付ける事が

骨組みそのものはブラケットを使用し、通常の接続方法に できます。

て簡単に構成できますが、これらの角度付きフレームは外

側に溝がありません。

そこで、扉などを取り付ける場合には、フレームの接続をエ

ンドコネクタ(AEシリーズ)を使用し、蝶番はAHCシリー

ズを使用する必要があります。 このようにパーツをうまく組み合わせることで、スタイ

リッシュな構造体を製作することができます。

CHBタイプ・・・フレーム側面から出っ張るが

ポイントは

合わせ」なんですね。 剛性がある。

パーツの「組み

かった・・・

そんな風に考えたことがな CHNタイプ・・・フレーム側面と同面になる。

奥が深いですね~

CHB-60、CHN-60は、M6フレームの2列溝に適合 コンベア以外にも、このような方法で簡単に低コスト

し、#6002の軸受がセットできます。 で、回転軸を設けることが可能となります。

CHB-30、CHN-30は、M6フレームの1列溝に適合

し、#608の軸受がセットできます。

ともに軸中心に穴加工することで、外側へ軸を通す

こともできます。 融通がきくところが

こん アルミフレームの

角度 な

付 小

き さ

フレ な

ー 部品なのに なところなんじゃよ

ムを使えば く 素敵

カ っ

ッ つ

コ け

良 る

く と

て、 い

し ろ

っ ん

か な

り こ

とし と

た で が

構 き

造 る

体 ん

が で

作 す

れる ね

ん ~

じゃ おも

関連情報 しろ~い 関連記事

●任意の角度で接続したい ●ブラケット、スタンドへの使用 →P11

21 22

Page13

識

A l u m i n u m Fr a m e 豆 知

Knowledge 丈夫な構造物をつくるコツ

のブラケット、

プ

リブ付きタイ

えました!

ブラケットの寸法と特徴について 一発で覚

「ブラケットのタイプによる強度(P19)」で、特徴的な3種 引張り方向荷重 通常はC寸法よりD寸法の方が大きいので、引張り側の

類のブラケットを紹介し、それぞれの強度についてお話し 次に、引張り方向についてはB寸法がポイントになります。 方がより強い荷重に耐えることができます。

ていますが、ここではアルミフレームの接続ブラケット(ダ 四角のマスを組み立てる場合は、四隅の内2ケ所が圧

イキャスト製リブ付)に関し、主要寸法の影響についてご説 縮で、2ケ所が引張りとなり総合的に剛性を持ちます えらいぞ、

明します。 あるる

が、片持ちで取り付ける場合などは圧縮方向と引張り

●ABLR-6025-6 方向で差がある事を注意する必要があります。

2段で結合するアルミニウム合金押出品

●ABLH-6025-6

1段で結合するアルミニウム合金押出品

●ABLD-30-6-N

1段で結合するアルミニウム合金ダイキャストの

リブ付きタイプ

こちらも単純にレバー比で、B寸法が大きくなればD寸法

が大きくなるので、同じ曲げモーメントでもボルトに掛か

て“リブ”といったら

る荷重が小さくなります。これは以下の2点に影響します。 だっ

テーキですから!

ス

⦆ ●荷重によるナット溝の変形

●ブラケットとフレーム面の面圧低下による滑り

T型で両側にブラケットを取り付けた場合は、P面Q面

⦆ の摩擦力も影響するので条件は変わり、より強くなり

圧縮方向荷重 ます。

まず、ブラケットの圧縮方向荷重についてはC寸法がポイ

ントになります。 そっちか。

さすが食いしん坊じゃ(笑)

例えばブラケットに100N-mの曲げモーメントが掛かっ ケットってスゴイですね。

た場合に、取付ボルトに掛かる荷重Pは これらの特徴を理解して使う事で、要求される剛性を ブラ

、

ーんなに小さいのに

P=100/C 確保できる設計を行ってください。 こ ことが

こーんなに長いフレームを支える

なので、C寸法が大きくなれば同じ曲げモーメントでもボ できるんですから!

ルトに掛かる荷重が小さくなります。

これは以下の2点に影響します。

⦆

●荷重によるナット溝の変形

●リブ付ブラケットの場合はボルト位置に応力集中 関連記事

⦆ するのでこの部分での変形破損 ●ブラケットのタイプによる強度 →P19

23 24

Page14

識

A l u m i n u m Fr a m e 豆 知

Knowledge 丈夫な構造物をつくるコツ

ラーメン構造とトラス構造

ラーメン構造とトラス構造 複合的な骨組みが困難な場合には、部分的なトラス構

構造体には四角(□)の組み合わせでできているラーメン構 軸力では引張りで500N掛かった場合 造として枠の内側にブレースを配置することが有効

造と、三角(△)の組み合わせでできているトラス構造があ です。

ります。 当社のロボット架台では、メンテナンス性を考慮し単

重力を素直に受けるにはラーメン構造が適しますが、色々 純なラーメン構造を基本としていますが、幅1m、奥行

な方向からの力に耐えるとなると、トラス構造が有利とな き1mの架台の上面側のみに長さ300mmのブレース

ります。 追加で以下の通り2倍程度剛性が上がります。

では、この2種で何が違うのかをご説明します。 以下の表は、ロボットを動作させたときの3方向の最

大変位量です。

曲げ力と軸力

それでは、曲げ力と軸力はどう違うのでしょうか?試しに

ラーメン構造 トラス構造 AFS-6060-6の長さ1000mmで計算してみましょう。

ラーメン構造とは

まずラーメン構造ですが、単純な四角い枠の場合、4本の部 このように、圧倒的に曲げの場合が弱くなります。これ

材長さを決めても形状は決まりません。 はどのような材質であろうと同じです。

長方形が平行四辺形となって崩れてしまいます。 てこの原理で考えると解りやすいのですが、曲げの場

合は1mの位置で力が掛かっているのに対して

60mm幅で受けているので、その荷重は16倍以上に

もなります。そして反荷重側は圧縮応力、荷重側は引張

り応力となります。 ⦆ 剛性値によって架台の剛性が分かりやすくなる

例:60角架台にブレースを追加することにより、

それに対して軸としての引張りや圧縮では、全面積で 約2.5倍強くなる

その荷重を均一に受けることになります。つまり、軸力 ⦆

を利用したトラス構造が剛性的に有利なのです。 なお、先の計算でわかる通り、軸力に対しての部材の伸

そこで結合部を強固にするわけです。それにより、横から力 しかし、支柱や橋などならともかく、機械装置において び量は極めて微量であり、ブレースの部材はメインの

が掛かった時に縦柱には曲げ力が発生します。 は構造体の内部に色々な機器を収納し、メンテナンス 構成部材に対して小さなサイズのもので十分な効果が

も行うため、ほとんどラーメン構造となっています。 得られます。

曲げ力では片持ち梁で500N掛かった場合 ですから剛性を保つために、単純な枠ではなく“日”の 剛性、メンテナンス性、コストは相反条件となります

字や“目”の字の構造体となっており、曲げ方向の増強 が、特性を理解することで、低コストで要求仕様を満た

に加え、軸方向でも複合的に荷重を受けとめる構造と すものを設計することができます。

なっています。

●装置架台製作例

ラーメンは四角(□)、

トラスは三角(△)

トラス構造とは

次にトラス構造ですが、三角形の場合は、3本の部材長さを

決めれば形状は決まります。接点がピンで自由に角度が動

くようになっていても、形状は崩れません。ここに崩そうと

する力が掛かると、部材には軸力(引張りまたは圧縮)が掛

かります。

25 26

Page15

丈夫な構造物を

つくるコツ編

NICアルファマガジン.com

https://alfaframe.com/