1/6ページ

ダウンロード(1.3Mb)

高性能ダイヤ工具を多数ご紹介。

<掲載製品一例>

【多刃ダイヤフェースミル】

アルミ加工用高能率フェースミル。

刃径φ50で16枚刃!高能率加工にこだわった高精度工具。ダイヤチップを超狭ピッチに配列した多刃仕様によりアルミ部品の高能率な正面フライス加工を実現します。

ほか多数掲載。詳細はカタログをダウンロードしてご覧ください。

このカタログについて

| ドキュメント名 | カネフサのダイヤ工具 製品カタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 兼房株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

H1

製品カタログ

ダイヤ工具

本社・ 工場 愛知県丹羽郡大口町中小口一丁目1 〒 480-0192

TEL(0587)95-2821 FAX(0587)95-7225

中 部 支 社 名古屋市熱田区六番三丁目11-4 〒 456-0058

TEL(052)653-2211 FAX(052)651-2245

関 東 支 社 さいたま市北区東大成町一丁目485 〒 331-0814

TEL(048)665-1711 FAX(048)661-1801

関 西 支 社 大阪市浪速区桜川四丁目3-1 〒 556-0022

TEL(06)6561-7013 FAX(06)6561-7523

札幌営業所 札幌市中央区南一条西十八丁目1-14 〒 060-0061

TEL(011)631-0248 FAX(011)641-9002

仙台営業所 仙台市若林区白萩町35-15 〒984-0048

TEL(022)232-6581 FAX(022)232-6584

広島営業所 広島市中区国泰寺町一丁目10-4 〒 730-0042

TEL(082)243-8313 FAX(082)249-2872

高松営業所 高松市福岡町四丁目6-4 〒760-0066

TEL(087)804-5391 FAX(087)804-5394

福岡営業所 福岡市博多区博多駅前四丁目37-48 〒 812-0011

TEL(092)441-5436 FAX(092)471-1270

URL http://www.kanefusa.co.jp

E-mail sales-do@kanefusa.co.jp

特約店

JQA-QM3710 JQA-EM3137

本社/工場

※製品改良のためお断りなく外観および仕様を変更することがあります。又写真、原寸図などは厳密でない場合がありますので、あくまで参考としてご覧下さい。

※当記載事項は平成30年10月時点のものです。在庫等の最新情報についてはお問い合わせ下さい。 9-2-5

D 18.10.2,000 (種別)(品目)(改訂No.)

Page2

01-02

平面の仕上げ加工 特許 6084455、意願 2018-011353

アルミ加工用高能率フェースミル 4 切屑排出性向上

多刃ダイヤフェースミル 独自のセンターキャップ構造により刃先クーラントに対応。

SUPER FINE PITCH PCD FACEMILL 特許取得済

SFPシリーズ

刃径φ50で16枚刃!高能率加工にこだわった高精度工具

ダイヤチップを超狭ピッチに配列した多刃仕様によりアルミ部品の高能率な正面フライス加工を実現します。

5 断続加工でも高品位

台金の高剛性仕様により、切削抵抗の上下変動が抑制され、安定した加工品質を実現。

従来仕様 高剛性仕様

切 切

シャンク付タイプ 削 削

SFP50-25-S16 抵 抵抗 抗

カッタータイプ 全長一定タイプ 加工時間 加工時間

SFP80-25.4-C20 SFP63-22-M16

(BT40フェースミルアーバ取付け例) (BT40フェースミルアーバ取付け例) 6 全長調整不要

( 分 )

1 刃先調整不要 30 全長一定タイプは、再研磨時に厚みの異なる間座を複数枚組みあわせることで、研磨代(量)だけ間座厚を増やし、

25 全長を一定(新品時と同じ)に保つ。

ロー付け再研磨式を採用し、新品、再研磨品の刃先フレをメーカー保証。 意匠出願中刃

先 20

調

整 15

時 24min 0min

間 10

2 バリ抑制 5

0

多刃仕様とハイレーキ設計により、高品位加工を実現。 他社製 当社製

(替刃6P想定) 間座

3 高速安定加工 ■推奨条件

切削シミュレーション解析により刃型を最適化し、従来刃型と比較して、 被削材 アルミニウム合金

切削抵抗を40%低減。 Si含有量 13%未満 13%以上

低切削抵抗刃型および多刃化により、高品質、高面粗度、高平面度を実現。 切削速度 Vc(m/min) 1000~3000 300~900

送り量 (f mm/tooth) 0.04~0.12 0.04~0.12

切込み ap(mm) 2.0以下

加工機やワーク剛性等の加工状況により、適正条件は調整する必要があります。

Page3

03-04

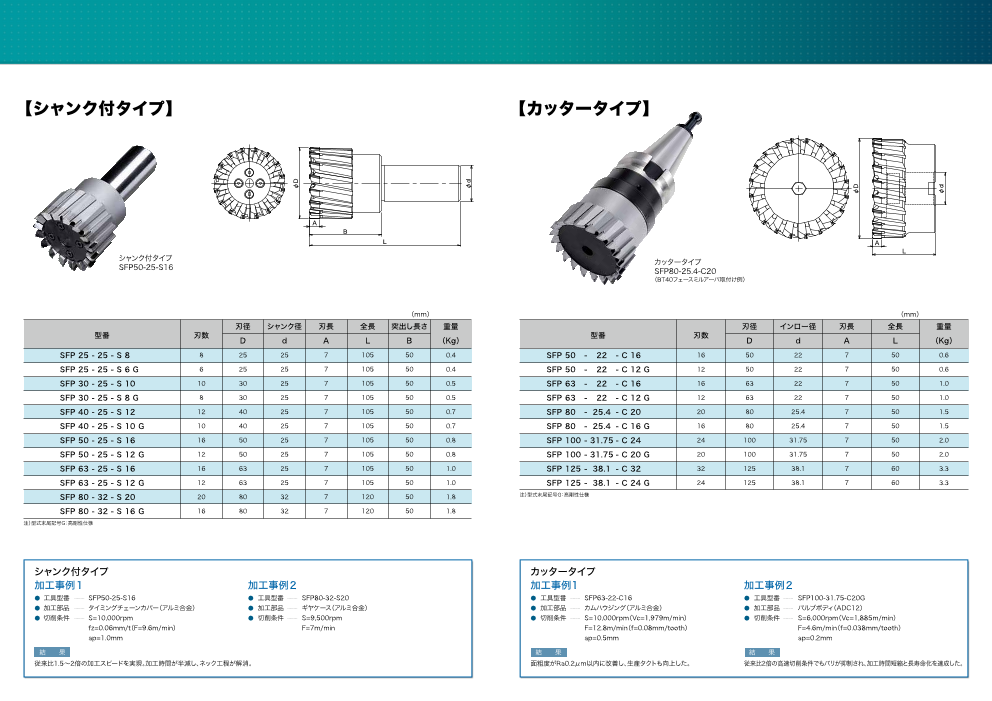

【シャンク付タイプ】 【カッタータイプ】

A

B

L A

L

シャンク付タイプ

SFP50-25-S16 カッタータイプSFP80-25.4-C20

(BT40フェースミルアーバ取付け例)

(mm) (mm)

刃径 シャンク径 刃長 全長 突出し長さ 重量 刃径 インロー径 刃長 全長 重量

型番 刃数 D d A L B (Kg) 型番 刃数 D d A L (Kg)

SFP 25 - 25 - S 8 8 25 25 7 105 50 0.4 SFP 50 - 22 - C 16 16 50 22 7 50 0.6

SFP 25 - 25 - S 6 G 6 25 25 7 105 50 0.4 SFP 50 - 22 - C 12 G 12 50 22 7 50 0.6

SFP 30 - 25 - S 10 10 30 25 7 105 50 0.5 SFP 63 - 22 - C 16 16 63 22 7 50 1.0

SFP 30 - 25 - S 8 G 8 30 25 7 105 50 0.5 SFP 63 - 22 - C 12 G 12 63 22 7 50 1.0

SFP 40 - 25 - S 12 12 40 25 7 105 50 0.7 SFP 80 - 25.4 - C 20 20 80 25.4 7 50 1.5

SFP 40 - 25 - S 10 G 10 40 25 7 105 50 0.7 SFP 80 - 25.4 - C 16 G 16 80 25.4 7 50 1.5

SFP 50 - 25 - S 16 16 50 25 7 105 50 0.8 SFP 100 - 31.75 - C 24 24 100 31.75 7 50 2.0

SFP 50 - 25 - S 12 G 12 50 25 7 105 50 0.8 SFP 100 - 31.75 - C 20 G 20 100 31.75 7 50 2.0

SFP 63 - 25 - S 16 16 63 25 7 105 50 1.0 SFP 125 - 38.1 - C 32 32 125 38.1 7 60 3.3

SFP 63 - 25 - S 12 G 12 63 25 7 105 50 1.0 SFP 125 - 38.1 - C 24 G 24 125 38.1 7 60 3.3

SFP 80 - 32 - S 20 20 80 32 7 120 50 1.8 注)型式末尾記号G:高剛性仕様

SFP 80 - 32 - S 16 G 16 80 32 7 120 50 1.8

注)型式末尾記号G:高剛性仕様

シャンク付タイプ カッタータイプ

加工事例1 加工事例2 加工事例1 加工事例2

● 工具型番 SFP50-25-S16 ● 工具型番 SFP80-32-S20 ● 工具型番 SFP63-22-C16 ● 工具型番 SFP100-31.75-C20G

● 加工部品 タイミングチェーンカバー(アルミ合金) ● 加工部品 ギヤケース(アルミ合金) ● 加工部品 カムハウジング(アルミ合金) ● 加工部品 バルブボディ(ADC12)

● 切削条件 S=10,000rpm ● 切削条件 S=9,500rpm ● 切削条件 S=10,000rpm(Vc=1,979m/min) ● 切削条件 S=6,000rpm(Vc=1,885m/min)

fz=0.06mm/(t F=9.6m/min) F=7m/min F=12.8m/min(f=0.08mm/tooth) F=4.6m/min(f=0.038mm/tooth)

ap=1.0mm ap=0.5mm ap=0.2mm

結 果 結 果 結 果

従来比1.5~2倍の加工スピードを実現。加工時間が半減し、ネック工程が解消。 面粗度がRa0.2μm以内に改善し、生産タクトも向上した。 従来比2倍の高速切削条件でもバリが抑制され、加工時間短縮と長寿命化を達成した。

φD

φd

φD

φd

Page4

05-06

穴あけ・穴仕上げ加工

【全長一定タイプ】 PCDリーマ・ドリル

独自の仕様を提案!

高真円度・高面粗度の穴あけ、高速送り化、下穴と仕上げの一発加工、工程短縮、刃具費低減など、技術者がお客様と直接

打合せながら、刃物仕様の提案、問題点の改善提案をさせていただきます。

A

全長一定タイプ L

SFP63-22-M16

(BT40フェースミルアーバ取付け例)

(mm)

刃径 インロー径 刃長 全長 重量

型番 刃数 D d A L (Kg)

SFP 63 - 22 - M 16 16 63 22 7 55 1.0

SFP 63 - 22 - M 12 G 12 63 22 7 55 1.0

SFP 80 - 25.4 - M 20 20 80 25.4 7 55 1.5

SFP 80 - 25.4 - M 16 G 16 80 25.4 7 55 1.5

SFP 100 - 31.75 - M 24 24 100 31.75 7 55 2.1 特 徴

● 高い寸法精度、滑らかな面粗度の仕上げ面を得ることができます。

SFP 100 - 31.75 - M 20 G 20 100 31.75 7 55 2.1 ● ダイヤは、超硬合金材種よりも、高温特性が優れ、高速加工でも長寿命が達成できます。

SFP 125 - 38.1 - M 32 32 125 38.1 7 63 3.4 ● φ4以下の小径リーマ・ドリル、ねじれ・リード付、エンドミル、高速送り用多刃等のご相談にも応じます。

SFP 125 - 38.1 - M 24 G ●24 125 38.1 7 63 3.4 工程短縮や刃物設計見直しによるコストダウン提案が可能です。

注)型式末尾記号G:高剛性仕様

加工事例

● 自動車部品 油圧スリーブ ● 自動車エンジン・

(ADC12) 内径加工φ12 インテークマニホールド(ADC12) 穴加工φ6~8.3

● カーエアコン・コンプレッサー部品 ● 自動車トランスミッションケース

(ハイシリコンアルミ) 内径加工φ2.6~φ30 (ADC12) 油ピストン長穴加工

● 油圧制御部品 φ12x170L

(押し出し材アルミ) 油穴加工φ3.2

刃先材質 台金材質 製作可能寸法 公 差

ダイヤ 超硬 刃径=φ3~φ60 刃径公差=標準10μm~最小4μm

(多結晶ダイヤモンド) スチール 全長=~320L 長さ公差=標準40μm~最小20μm(±10μm)

※多種のグレードがありますので 超硬先ムク(超硬+スチール) 外周フレ精度=5μm以内

ご相談ください。 切刃フレ精度=20μm以内

φD

φd

Page5

07-08

特殊ダイヤリーマ・ドリル 製作事例

ブレーカー付PCDドリル&リーマ

小径ダイヤリーマ 多刃ヘリカルダイヤエンドミル

回転切削における「切屑分断と排出」に効果的な当社オリジナルのチップブレーカーを採用! ダイヤロー付品の最小径となるφ3の 多刃のヘリカル配列によって

ダイヤリーマです。小型部品を加工する際、 高速送り加工を実現しました。

切削条件の改善や工具寿命の向上に

大きく寄与します。

リル マ

Dド Dリ

ー

C C (mm) (mm)

ー付

P P

カー

付 シャンク径 刃径 全長 刃長 刃数 シャンク径 刃径 全長 刃長 刃数

カ

レー レー 4 3 60 5 2 14 14 90 40 6ブ ブ

成型ダイヤリーマ 多段総型ダイヤリーマ

成型カッターとリーマ(ドリル)を 各刃先部で適正な放電刃付け条件を

ーカ

ー

ー 一体化することで 選択することでコストダウンが可能。

ブレ ーカ 工程削減を実現します。

ブレ

(mm) (mm)

シャンク径 刃径 全長 刃長 刃数 シャンク径 刃径 全長 刃長 刃数

特徴 16 12-30 100 10 6 20 17-26 150 10 10

● 切屑を分断し、切屑の長さをコントロール

● 切屑の巻き込みによるワークの仕上げ面、設備へのダメージをなくし、作業者の安全を確保。

● 切屑の接触による工具のピッチングをなくし、工具寿命と作業効率を向上。

高真円度・高面粗度ダイヤリーマ 高真円度多刃ダイヤリーマ

奇数刃の採用により高真円度を、 低コストで高品質な穴加工を実現します。

段付き形状で高面粗度を実現し、

高品質な穴加工を実現します。

(mm) (mm)

シャンク径 刃径 全長 刃長 刃数 シャンク径 刃径 全長 刃長 刃数

8 5.6-6 100 8 3 12 12 100 6.5 4D+4UH

ブレーカーなしの切削 ブレーカー付の切削 ブレーカーの拡大

Page6

09-10

切 断

使いきりタイプ 再研磨タイプ

マイクロダイヤ ダイヤコールドソー

コールドソー

用 途 アルミビレット・型材・パイプの切断

刃 先 材 質 ダイヤ

用 途 アルミ鋳造製品の湯口切断、 最大φ800mmまでアルミ合金のビレット・型材・パイプの切断 製作可能寸法

刃 先 材 質 マイクロダイヤ 特 徴

● 難切削材料であるハイシリコンを含有したアルミ合金の加工

でも長期間の加工性能を維持できます。

特 徴

● 再研磨不要の使い切りタイプ

ダイヤモンドコールドソーは、再研磨を繰り返すために、交換時期の見極め等、取扱いに神経を使います。「マイクロダイヤ・コールドソー」は

使い切りなので、加工品質の管理のみに集中できます。

● 高速加工でも高品質な切断面で長寿命 バリ取り加工

「マイクロダイヤ・コールドソー」の刃先は極小であっても、当社のダイヤモンドコールドソーと同じ品質のダイヤモンド焼結体を使用しています。

また切屑排出に効果的な刃室形状は、高速切断においても加工品質や加工精度を長期間維持できます。

再研磨タイプ

高強度アルミ合金の切断には、加工コスト

課 題 低減のために工具寿命の長いダイヤモンド これらの問題を解決する為に

バリ取り用ダイヤエンドミル

焼結体を刃先とする工具の採用が進んでい 「マイクロダイヤ・コールドソー」をご提案します。

ます。しかし、再研磨タイプのダイヤコール 「マイクロダイヤ・コールドソー」は独自技術により、極小ダイヤモンドの接合

ドソーによる切断は、加工中のアクシデント 用 途 アルミ鋳造製品の湯口バリ取り加工を可能にし、ダイヤの耐久性と低価格を実現しました。使い切るだけで加工

による刃先損傷や本体の破損等により、ダ コスト削減が可能になります。その上、煩わしい工具管理やメンテナンスか

イヤ工具に期待された加工コスト低減が実 らも開放されます。

現できない事例も多く見られます。 刃 先 材 質 ダイヤ

特 徴

湯口切断用 ビレット切断用 ● 難切削材料であるハイシリコンを含有したアルミ合金の加工でも長期間の加工性能を

維持できます。

マイクロダイヤコールドソー

● エンジンブロック、その他の

湯口切断用とビレット切断用の各刃型をご用意しております。 ダイヤコールドソー 自動車関連部品の加工に

適応します。

バリ取り用ダイヤエンドミル