1/34ページ

ダウンロード(3Mb)

アルゴグラフィックスは、PLMソリューションを中核としてHPC/サーバーソリューションを通じお客様の付加価値を創造するテクニカル・ソリューション・プロバイダーです。

掲載内容

1.マツダ株式会社 エンジニアリングVDI 導入事例

電動化時代に対応するエンジニアリングVDIで

CAD / C AEなど数百種のアプリ、OSの運用工数を低減

2.テイ・エス テック株式会社 3DEXPEREINCE 導入事例

CATIAデータの一元管理によりグローバル協調設計を実現

自動車業界の動向を視野に主要取引先との共創環境を強化

3.株式会社デンソー APIS IQ 導入事例

FEMAツールのデファクトスタンダード「APIS IQ」導入

ものづくりプロセスのグローバル標準化を目指す

4.APIS IQを用いたFMEAの効率化 ホワイトペーパー

注目を集める欧米の分析手法 VDA FEMA の解説と

VDA FMEAに準じて開発されたAPIS IQの特長とメリット

5.DX推進における新たな製品開発デジタル情報の流通・保証プロセス

ものづくりにおける「3D正」の普及と

製品開発デジタル情報の流通と活用

6.生成AIソリューション IBM watsonx ホワイトペーパー

製造業における「生成AI」活用に

最適なAI/データプラットフォーム

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | アルゴグラフィックス DXソリューション ケーススタディ・ホワイトペーパー一覧 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社アルゴグラフィックス (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

株式会社アルゴグラフィックス

アルゴグラフィックス DXソリューション

ケーススタディ・ホワイトペーパー一覧

1 マツダ株式会社 エンジニアリングVDI 導入事例

電動化時代に対応するエンジニアリングVDIで

CAD / CAEなど数百種のアプリ、OSの運用工数を低減

2 テイ・エス テック株式会社 3DEXPEREINCE 導入事例

CATIAデータの一元管理によりグローバル協調設計を実現

自動車業界の動向を視野に主要取引先との共創環境を強化

3 株式会社デンソー APIS IQ 導入事例

FEMAツールのデファクトスタンダード「APIS IQ」導入

ものづくりプロセスのグローバル標準化を目指す

4 APIS IQを用いたFMEAの効率化 ホワイトペーパー

注目を集める欧米の分析手法 VDA FEMA の解説と

VDA FMEAに準じて開発されたAPIS IQの特長とメリット

5 DX推進における新たな製品開発デジタル情報の流通・保証プロセス ホワイトペーパー

ものづくりにおける「3D正」の普及と

製品開発デジタル情報の流通と活用

6 生成AIソリューション IBM watsonx ホワイトペーパー

製造業における「生成AI」活用に

最適なAI/データプラットフォーム

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED.

Page2

アルゴグラフィックス導入事例

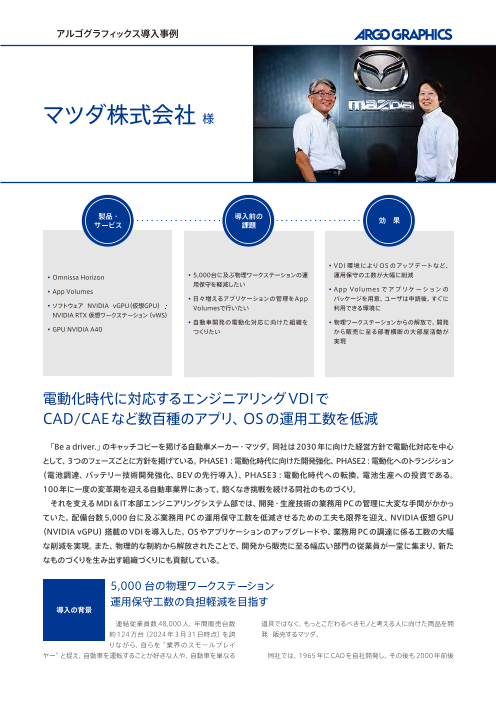

電動化時代に対応するエンジニアリングVDIで

CAD/CAEなど数百種のアプリ、OSの運用工数を低減

「Be a driver.」のキャッチコピーを掲げる自動車メーカー・マツダ。同社は2030年に向けた経営方針で電動化対応を中心

として、3つのフェーズごとに方針を掲げている。PHASE1:電動化時代に向けた開発強化、PHASE2:電動化へのトランジション

(電池調達、バッテリー技術開発強化、BEVの先行導入)、PHASE3:電動化時代への転換、電池生産への投資である。

100年に一度の変革期を迎える自動車業界にあって、飽くなき挑戦を続ける同社のものづくり。

それを支えるMDI&IT本部エンジニアリングシステム部では、開発・生産技術の業務用PCの管理に大変な手間がかかっ

ていた。配備台数5,000台に及ぶ業務用PCの運用保守工数を低減させるための工夫も限界を迎え、NVIDIA仮想GPU

(NVIDIA vGPU)搭載のVDIを導入した。OSやアプリケーションのアップグレードや、業務用PCの調達に係る工数の大幅

な削減を実現。また、物理的な制約から解放されたことで、開発から販売に至る幅広い部門の従業員が一堂に集まり、新た

なものづくりを生み出す組織づくりにも貢献している。

連結従業員数48,000人、年間販売台数 道具ではなく、もっとこだわるべきモノと考える人に向けた商品を開

約124万台(2024年3月31日時点)を誇 発・販売するマツダ。

りながら、自らを“業界のスモールプレイ

ヤー”と捉え、自動車を運転することが好きな人や、自動車を単なる 同社では、1965年にCADを自社開発し、その後も2000年前後

にかけてフル3次元CAD/CAMを内製するなど、自動車開発のIT化 部には新たな役割も求められるという。

において高い技術力を誇る。それを牽引したのがMDI(マツダ・デ 「従来の自動車の開発ではハードウェア主体の開発を行ってきまし

ジタル・イノベーション)プロジェクトである。同プロジェクトを部署名 た。基本的に設計・実装された部品は変化することが少ないので”静

にしたMDI&IT本部エンジニアリングシステム部では、自動車の開発 的”なものとして取り扱うことができます。一方、電動車の開発では、

を支援することが主たる業務となっている。エンジニアリングシステ 販売後もソフトウェアによる付加価値向上を図る動きが増え、”動的”

ム部主幹の鐡本雄一氏が、部の役割について説明する。 な品質の担保や性能保証が重要になります」(鐡本氏)

「エンジニアリングシステム部ではモデル開発、モデル管理の2つ

の機能視点でシステム化戦略の立案、企画、運用保守を担っています。 変化する開発環境にあって、従来のシステムには少なからぬ課題

今回のVDIに関わるシステム化はモデル開発環境を支援する狙いで を抱えていたという。これまでは開発、生産技術の業務用に物理ワー

実施した施策となります」 クステーションを配備していた。同社では、このマシンをMDI-PCと

呼んでいる。MDI-PCの利用登録ユーザ数は5,000名、配備台数は

同社では、中期経営計画のアップデートと2030年に向けた経営 5,000台に上り、多大な運用保守工数が課題となっていた。そこで、

方針で、大きな転換期を迎える自動車産業において電動化対応を中 かねてより評価を続けてきたエンジニアリングVDIの本格展開に突

心とした戦略を掲げている。その中では、エンジニアリングシステム 破口を見出すこととなった。

Page3

連結従業員数48,000人、年間販売台数 道具ではなく、もっとこだわるべきモノと考える人に向けた商品を開

約124万台(2024年3月31日時点)を誇 発・販売するマツダ。

りながら、自らを“業界のスモールプレイ

ヤー”と捉え、自動車を運転することが好きな人や、自動車を単なる 同社では、1965年にCADを自社開発し、その後も2000年前後

アルゴグラフィックス 導入事例 マツダ株式会社

にかけてフル3次元CAD/CAMを内製するなど、自動車開発のIT化 部には新たな役割も求められるという。

において高い技術力を誇る。それを牽引したのがMDI(マツダ・デ 「従来の自動車の開発ではハードウェア主体の開発を行ってきまし

ジタル・イノベーション)プロジェクトである。同プロジェクトを部署名 た。基本的に設計・実装された部品は変化することが少ないので”静

にしたMDI&IT本部エンジニアリングシステム部では、自動車の開発 的”なものとして取り扱うことができます。一方、電動車の開発では、

を支援することが主たる業務となっている。エンジニアリングシステ 販売後もソフトウェアによる付加価値向上を図る動きが増え、”動的”

ム部主幹の鐡本雄一氏が、部の役割について説明する。 な品質の担保や性能保証が重要になります」(鐡本氏)

「エンジニアリングシステム部ではモデル開発、モデル管理の2つ

の機能視点でシステム化戦略の立案、企画、運用保守を担っています。 変化する開発環境にあって、従来のシステムには少なからぬ課題

今回のVDIに関わるシステム化はモデル開発環境を支援する狙いで を抱えていたという。これまでは開発、生産技術の業務用に物理ワー

実施した施策となります」 クステーションを配備していた。同社では、このマシンをMDI-PCと

呼んでいる。MDI-PCの利用登録ユーザ数は5,000名、配備台数は

同社では、中期経営計画のアップデートと2030年に向けた経営 5,000台に上り、多大な運用保守工数が課題となっていた。そこで、

方針で、大きな転換期を迎える自動車産業において電動化対応を中 かねてより評価を続けてきたエンジニアリングVDIの本格展開に突

心とした戦略を掲げている。その中では、エンジニアリングシステム 破口を見出すこととなった。

MDI-PCの運用保守を長らく担ってきたエ 業務停止しないよう作業はいつでも連休での実施です」(大石氏)

ンジニアリングシステム部シニアスペシャリス

トの大石啓造氏が、その苦労をこう語る。 その他、組織変更などによる人員の異動にも柔軟に対応しなけれ

「最近はWindowsも年に1度程度のアップデートがかかります。何 ばならない。人員に応じた台数のマシンを期日内に用意するのは簡

よりOSのメジャーアップデートには、一大プロジェクトと言えるほど多 単なことではない。「アプリ配布やPCリストアなどの効率化を進める

くの人手と手間が必要です。ユーザに迷惑をかけないよう作業を進め など、いろいろと工夫をしながら運用保守工数の低減を図ってきまし

ますが、5,000台ですからWindows 7から10のアップグレードには たが、もはや限界にきていました」と大石氏。そこで、以前から評価を

完了までに2年はかかりました」 続けていたVDIの本格展開に突破口を求めたのである。

自動車の開発、生産技術においては使用するソフトウェアの数も多

くなる。

「ソフトウェアもリモートで遠隔配信しますが、当初はCADだけでし

た。その後、CAE、制御系と扱うソフトウェアはどんどん増えて、管理対

象のものだけでも300種類近くに上ります。CAEだけで200種類はあ

ります。そこにアップグレードが加わりますから、作業が追いつくのが

やっとです。その間にサーバのアップデートもしなければなりません。

Page4

連結従業員数48,000人、年間販売台数 道具ではなく、もっとこだわるべきモノと考える人に向けた商品を開

約124万台(2024年3月31日時点)を誇 発・販売するマツダ。

りながら、自らを“業界のスモールプレイ

ヤー”と捉え、自動車を運転することが好きな人や、自動車を単なる 同社では、1965年にCADを自社開発し、その後も2000年前後

VDIには早くから着目していたと大石氏。 アップデートされるアプリはマスターで更新可能になり、大幅な運用

「VDIはこれからの時代で主流になるだろう 工数の削減につながる。実際の運用環境を見据えた提案について、

と考えており、2016年にNVIDIAのvGPU 大石氏がこう評価する。

がリリースされてすぐに飛びつきました。K2カードで8台の仮想PC 「複数の提案のうち、実際の運用の流れを経験されているのはアル

を稼働させたオールインワンのサーバでVDIの評価を行ったのです。 ゴグラフィックスだけでした。運用後のサポートについても、限界を

CADユーザメインでの使用で好評でしたが、当時はコスト面で物理 提示されることもあり、Horizonのサポートが前提になっていたこと

PCに分があったため、本格的な展開には至りませんでした」 もあります。その点、アルゴグラフィックスは稼働後のユーザからの

要望まで想定され、それに応えるための最適な設計まで提案書に組

その後、2019年に運用保守による業務負荷が見過ごせない状況 み込まれていました。App Volumesの設計では重要になってくる運

となり、再びVDIでの解決を検討することになったという。その際、 用面も考慮されていたので、安心感があるとともに、アルゴグラフィッ

複数のベンダーからの提案を受けたが、自動車メーカーの製造開発 クスではないと実現できないとも思ったほどです」

の支援において、Omnissa Horizon(以下Horizon)のリンクク

ローンとOmnissa App Volumes(以下App Volumes)でのシ 構築にあたり検討したのは、5,000台あるMDI-PCのうち、実際

ステム構築に実績があったアルゴグラフィックスをパートナーとして に同時使用されているマシンの数だった。VDIのサーバサイジングを

選んだ。大石氏が選定の理由をこう話す。 する上で、この数を把握する必要があったが、エンジニアリングシス

「ユーザの誰がどのVDIを利用しても、好きなアプリを使える環境 テム部でも「長らくの謎だった」と大石氏は話す。

を考えると、技術的には HorizonのインスタントクローンとApp 「部の若手のアイデアで、サーバに残っているソフトウェアの使用ロ

にかけてフル3次元CAD/CAMを内製するなど、自動車開発のIT化 部には新たな役割も求められるという。 Volumesでの構築しか考えられませんでした。特に決め手となった グを時系列に見て、その使用量を調べれば1日の最大接続数が判明

において高い技術力を誇る。それを牽引したのがMDI(マツダ・デ 「従来の自動車の開発ではハードウェア主体の開発を行ってきまし のは、当社の標準CADであるNXを、vGPUを使ったVDIで利用評 するのではということで、1ヶ月かけて集計しました。結果、ある月で

ジタル・イノベーション)プロジェクトである。同プロジェクトを部署名 た。基本的に設計・実装された部品は変化することが少ないので”静 価を行ってきた経緯があります。複数のベンダーからの提案を受けま 最も使われたソフトウェアの同時使用、つまりアクティブユーザ数は

にしたMDI&IT本部エンジニアリングシステム部では、自動車の開発 的”なものとして取り扱うことができます。一方、電動車の開発では、 したが、アルゴグラフィックスからのVDIの提案は、 Horizonのイン 1,300ということがわかったのです。この数字であれば、VDI構築の

を支援することが主たる業務となっている。エンジニアリングシステ 販売後もソフトウェアによる付加価値向上を図る動きが増え、”動的” スタントクローンとApp Volumesのシステム構成において、他ベン コストも現実的だと判断しました」

ム部主幹の鐡本雄一氏が、部の役割について説明する。 な品質の担保や性能保証が重要になります」(鐡本氏) ダーを大きく凌駕していました」 結果的に、MDI-PCの既存スペックを参考にして、VDIの内蔵メモ

「エンジニアリングシステム部ではモデル開発、モデル管理の2つ リは32GB/64GB、GPUメモリ2GB/4GBとした。このスペックで、

の機能視点でシステム化戦略の立案、企画、運用保守を担っています。 変化する開発環境にあって、従来のシステムには少なからぬ課題 App Volumesは便利な機能ではあるが、設計が複雑になりがち 総ユーザ数5,000人、仮想PC台数を1,500台、最大同時ログイン

今回のVDIに関わるシステム化はモデル開発環境を支援する狙いで を抱えていたという。これまでは開発、生産技術の業務用に物理ワー で全体像を把握しながらの運用設計が求められる。例えば、共通アプ 数1,500台というサイジングでの提案となった。このプロジェクトを

実施した施策となります」 クステーションを配備していた。同社では、このマシンをMDI-PCと リケーションをマスターとして作成し、特定のアプリケーションを配布 「初物要素が多く、かなりチャレンジングな取り組み」と鐡本氏は認識

呼んでいる。MDI-PCの利用登録ユーザ数は5,000名、配備台数は することでマスターを統一することができる。そうすることで していたが、プロジェクトは順調に進み、無事にサービスインとなった。

同社では、中期経営計画のアップデートと2030年に向けた経営 5,000台に上り、多大な運用保守工数が課題となっていた。そこで、 Microsoft OfficeなどのWindows Updateや頻繁にオンラインで

方針で、大きな転換期を迎える自動車産業において電動化対応を中 かねてより評価を続けてきたエンジニアリングVDIの本格展開に突

心とした戦略を掲げている。その中では、エンジニアリングシステム 破口を見出すこととなった。

vCPU vCPU vCPU vCPU

vGPU vGPU vGPU vGPU

vCPU vCPU vCPU vCPU

vGPU vGPU vGPU vGPU

Page5

MDI-PCに変わるMDI-VDIは、2023年9 VDI環境がもたらすメリットについて、これからの自動車づくりに

月に稼働を開始した。現在は、日々500~ も大きく影響を及ぼすような変化がユーザ側に生まれてきている。鐡

600 台 が 稼 働しているという。「App 本氏がこう話す。「VDIというとリモートワークをイメージしがちですが、

Volumesでアプリのパッケージを作成したらユーザにアナウンスし 当社では全く新しい組織の実現にVDIが寄与しています。電動化事

て、そのアプリで仕事ができる人からVDIに移行してもらうようにし 業本部では、ある種のスモールマツダのような形で、開発部門から販

ています。考え方として、5,000台すべてをVDIにするのではなく、 売やマーケティング部門に至るまでが同じ場所に集まって議論する環

作業によっては一部のMDI-PCを残して併用する予定です。それでも、 境づくりを大切にしています」

直近のユーザアンケートで、2,000台はMDI-PCからVDIに移行で

きそうです」 従来であれば、物理的な環境を整えることに多大なコストがかか

るため、部門を超えて膝を付き合わせた議論はできなかったという。

その効果について、運用保守の観点から大石氏がこう話す。 VDIにより“場所”の制約から解放されたことで組織づくりにも新た

「2,000台ですから、その運用保守に関わる人員と工数はかなり大き な視点が加わったことになる。「この組織自体、初めての試みですが、

く、工数ロスの大幅な削減が期待できます。実際に2025年10月の ユーザからは良い手段を提供してくれたと感謝の声も出ています。

Windows 10のサポート期限までに11へのアップデートを終わせ VDIがなければ実現できなかったことです。これからさらにVDIを

る計画ですが、VDIに関しては“楽勝”です。すでにイメージはできて 使った業務は増えてくると思います。本格的な効果の刈り取りはこれ

いますので、変えようと思えばすぐに実行できます」 からです」(鐡本氏)

さらに人員の異動による、MDI-PCの調達に関わる業務も大きく 今回のプロジェクト全体を通して、大石氏がこう振り返る。「提案は

変わると大石氏は話す。「仮に10人分のMDI-PCを用意する際、PC もちろん、プロジェクトの遂行も見事でした。計画の遅れも全くなく

のストックがない場合には、長く電源が入っていないマシンを探し出 サービスインができたのは、アルゴグラフィックスによるものだと思

すことからはじめます。期限に間に合わせようと、必死でかき集めた います。インスタントクローンもApp Volumesも私にとっては未経

こともありました。マシンを仕立てるにも、エンジニア1人で数日か 験のものばかりです。実際の運用面でのサポートについても、改善要

かります。VDIであれば、こうした作業はほぼゼロです。ユーザ側も 望やトラブルにも迅速に対応していただいており、信頼できるパート

申請さえすれば、すぐにアプリが使えます」 ナーだと認識しています」

これまで人員の異動によるMDI-PCの準備には、ユーザ側も運用 最後に鐡本氏が、今後の展開も含めてこう話す。「今後もユーザ数

側もフラストレーションをためることがあったという。「VDIによって の拡大に伴い、また自動車づくりが電動化へシフトしていく流れのな

相互のストレス要因を排除することで、”楽しく働く”ことにシフトして かで、これまでにマツダが経験していないことも起こると思います。

いけるのではないかと思います。このような働き方を目指すことが 一方、製品開発においてはソフトウェアの占める割合も大きくなり、

DXの目的の1つだと思っている」と鐡本氏。 エンジニアリングシステム部が果たす役割も変わってきます。アルゴ

グラフィックスの支援を受けながら、その役割をしっかりと果たしてい

きたいと思います」

マツダ株式会社

https://www.mazda.com/ja/

本 部 所 在 地 〒730-8670 広島県安芸郡府中町新地3番1号

創 立 1920年1月30日

資 本 金 2,840億円

従 業 員 数 連結 48,685人 単独 23,433人

連結子会社数 70社

事 業 内 容 乗用車の製造、乗用車・トラックの販売など (2024年3月31日現在)

連結従業員数48,000人、年間販売台数 道具ではなく、もっとこだわるべきモノと考える人に向けた商品を開

約124万台(2024年3月31日時点)を誇 発・販売するマツダ。

株式会社アルゴグラフィックス りながら、自らを“業界のスモールプレイ

商品詳細・価格などにつきましては、下記までお問い合わせください。 ヤー”と捉え、自動車を運転することが好きな人や、自動車を単なる 同社では、1965年にCADを自社開発し、その後も2000年前後

各種ご相談窓口 03-5641-2007

www.argo-graph.co.jp e-mail marketing@argo-graph.co.jp 202411

にかけてフル3次元CAD/CAMを内製するなど、自動車開発のIT化 部には新たな役割も求められるという。

において高い技術力を誇る。それを牽引したのがMDI(マツダ・デ 「従来の自動車の開発ではハードウェア主体の開発を行ってきまし

ジタル・イノベーション)プロジェクトである。同プロジェクトを部署名 た。基本的に設計・実装された部品は変化することが少ないので”静

にしたMDI&IT本部エンジニアリングシステム部では、自動車の開発 的”なものとして取り扱うことができます。一方、電動車の開発では、

を支援することが主たる業務となっている。エンジニアリングシステ 販売後もソフトウェアによる付加価値向上を図る動きが増え、”動的”

ム部主幹の鐡本雄一氏が、部の役割について説明する。 な品質の担保や性能保証が重要になります」(鐡本氏)

「エンジニアリングシステム部ではモデル開発、モデル管理の2つ

の機能視点でシステム化戦略の立案、企画、運用保守を担っています。 変化する開発環境にあって、従来のシステムには少なからぬ課題

今回のVDIに関わるシステム化はモデル開発環境を支援する狙いで を抱えていたという。これまでは開発、生産技術の業務用に物理ワー

実施した施策となります」 クステーションを配備していた。同社では、このマシンをMDI-PCと

呼んでいる。MDI-PCの利用登録ユーザ数は5,000名、配備台数は

同社では、中期経営計画のアップデートと2030年に向けた経営 5,000台に上り、多大な運用保守工数が課題となっていた。そこで、

方針で、大きな転換期を迎える自動車産業において電動化対応を中 かねてより評価を続けてきたエンジニアリングVDIの本格展開に突

心とした戦略を掲げている。その中では、エンジニアリングシステム 破口を見出すこととなった。

Page6

アルゴグラフィックス導入事例

● 設計者がコア業務に集中できる時間が ● 開発拠点とオフショア間でデータ共有

足りない を実現し、設計者の間接業務を大幅に

3DEXPERIENCEプラットフォームの構築 ● グローバル協調設計ができていないため、 削減

開発スピードが遅い ● 自動車業界の動向を見据え、デジタル

● 主要取引先との共創環境が整備できて 時代の共創環境での新たな価値創造に

いない 期待

CATIAデータの一元管理によりグローバル協調設計を実現

自動車業界の動向を視野に主要取引先との共創環境を強化

世界で活躍する自動車内装品メーカーのテイ・エステック。同社は、デジタル変革を推進するべくダッソー・システムズの3DEXPERIENCE

プラットフォームを導入した。構築パートナーに、3次元CADソフトウェアCATIAの導入支援に加え、システム構築、海外オフショア支援で

豊富な実績を有するアルゴグラフィックスを選択することで、短期間かつスムーズな構築を実現。本稼働後、CATIAデータの一元管理によっ

てグローバル開発拠点間でデータの共有を図り、オフショアにおけるノンコア業務対応の効率化、グローバル協調設計による開発スピード

の向上を実現している。さらに同社は自動車業界の動向を見据え、3DEXPERIENCEプラットフォームを基盤とするデジタルものづくりによ

る共創環境の強化に期待を寄せている。

シート安全技術の特許総合力で日本第 「自動車メーカーや、その先のお客様の期待を超える、付加価値

1位・米国第1位※1、シート技術で世界を の高い魅力商品をタイムリーに提供し続けるためには、技術開発を

リードする自動車内装品メーカーのテイ・ 加速する必要があります」とテイ・エス テック 取締役 開発・技術本

エス テック。日本を含め14カ国にまたがるグローバル開発・生産 部長 小堀隆弘氏は話し、こう付け加える。「スピーディな商品開発

体制を確立し、ホンダが生産する自動車の約6割※2にシートを供 を実現するためには、デジタル変革によるグループ資本の全体最

給しているほか、欧州大手自動車メーカーへと事業を拡大してい 適化を目指し、開発拠点の連携強化、高効率化などグローバル開

る。また、二輪車用シートも国内シェアトップ※2、米国大手二輪車 発体制の再構成が急務です」

メーカーの多くの車種で採用されるなど評価が高い。 2014年、同社が開発体制の再構成に向け、設計業務の見直し

CASE(Connected、Autonomous、Shared & Services、 を行う中で浮き彫りになったのが、「本来設計者がやるべきコア

Electric)、MaaS(Mobility as a Service)など、自動車業界の 業務に対応する時間の確保が難しい」という根本的な課題だっ

大変革が進む中、同社は多様化、高度化するニーズに応えるとと た。時間確保の課題を解決するには、海外オフショアのさらなる

もに、未来のモビリティを見据えた次世代シートの創造にも積極 有効活用が求められた。同社が目指したのは「同じフロアにいる

的に取り組んでいる。 かのように作業が行えるグローバル開発環境」の構築だった。

※1 パテント・リザルト社「特許・技術調査レポート」2019年8月情報より(特許の注目度をもとに業界内ポジションを客観的に評価したもの)

※2 テイ・エス テック調べ

Page7

アルゴグラフィックス 導入事例 テイ・エス テック株式会社

従来のグローバル開発環境における課 ぎ着けるためには、単にデータ受け渡しの効率化だけでなく、開発

題について、小堀氏はこう語る。「当社は日 拠点間で開発の仕掛かり段階からデータとその設計意図を含めた

本、北米を中心にした開発拠点に加え、 情報を共有できる環境の構築が必要不可欠だった。同社は、距離

フィリピンのオフショア化など開発体制を世界に広げています。設 と時間の制約からグローバル開発環境を解放するべく、ダッソー・

計者がコア業務に専念できるように、ノンコア業務をオフショアで システムズの3DEXPERIENCEプラットフォームの導入を決定した。

対応する体制をとっていたのですが、開発拠点ごとに仕組みや運用 3DEXPERIENCEプラットフォームは、ハイエンド3次元CADソフト

が異なるため、データの受け渡しに膨大な工数を要しました。 ウェアCATIAのデータを一元管理することで、開発拠点間で情報

2014年当時のシステムではシームレスに連携できなかったため、 共有を図り、グローバル協調設計を実現する。

オフショア化しても設計者の負担軽減につながらないばかりか、 採用のポイントについて小堀氏は「CATIAを利用していた当社に

各拠点におけるデータ重複管理によって効率が低下するだけでは とって、3DEXPERIENCEプラットフォームによりCATIAデータを活

なく、最新データがわからないなど新たな課題に直面しました。ま 用したグローバル協調設計を実現することは必然でした。また

た、開発拠点間でデータを共有できていなかったことから、グロー 3DEXPERIENCEプラットフォームは、デジタルものづくりといった

バル協調設計も実現できませんでした」 自動車メーカー様の動向を見据えた新しい共創関係の構築を可能

従来の課題を一気に解決し、グローバル協調設計の実現まで漕 にするという点もポイントとなりました」と説明する。

構築パートナーにCATIAの日本国内ナン 「ユーザーの操作性を大きく変えないという観点から、既存システ

バーワン※3、世界でもトップクラスの導入実 ムの機能を整理しました。また、3DEXPERIENCEプラットフォーム

績を持つアルゴグラフィックスを選択した理 に対する理解を深めるとともに、グローバル運用のニーズに応える

由について、小堀氏は言及した。「3DEXPERIENCEプラットフォーム べくインフラ設計の見直しも行いました。ユーザー、プラットフォー

の構築では、CATIAだけでなく総合的な技術力やノウハウが求めら ム、運用など様々な観点から検討を進める中で、インフラ・アプリ

れます。アルゴグラフィックスは、CATIAの導入実績に加え、自動車サ ケーション開発、海外拠点支援のノウハウを有するアルゴグラ

プライヤーにおけるシステム構築や海外オフショア展開の支援など フィックスにワンストップで対応していただけたことで、スムーズか

にも数多く携わっており、当社もトータルでサポートしていただいて つ短期間でシステムを構築できました」

います。これまで培ってきた信頼関係のもと、アルゴグラフィックスの 2016年に3DEXPERIENCEプラットフォームをベースとするグローバル

高い技術力と、自動車業界に対する深い理解、CATIAに関する豊富 開発環境は本稼働した。導入効果として、データの共有と自動同期によっ

な知見を高く評価しています」 てオフショア委託に関する間接業務の削減とともに、データの受け渡し

テイ・エス テックにおける3DEXPERIENCEプラットフォームによ 作業を不要としノンコア業務の効率化を実現。またシングルデータベース

るグローバル開発環境は、各開発拠点のファイルコラボレーション によって一元管理で常に最新データにアクセスし活用可能にすることで、

サーバとシングルデータべース間を自動同期することで、人手を介 排他制御、アクセス権管理によるグローバル協調設計を実現し、開発ス

することなくCATIAデータの一元管理とデータ共有を実現する。新 ピードや生産性の向上を図っている。グローバル開発のデジタル化により、

システム構築で重視したポイントについて小堀氏はこう話す。 懸案だった設計者がコア業務に集中できる時間を創出できた。

※3 アルゴグラフィックス調べ

Page8

3DEXPERIENCEプラットフォームは導入 いただいており、将来につながるプラットフォームを共に創ってい

して終わりではなく、成長していくことにこ く良きパートーとして、今後も期待しています」

そ真価がある。今後の展望について小堀氏 CASEやMaaSに対応するためには、主要取引先との共創環境の

はこう話す。「3DEXPERIENCEプラットフォームをベースとするグ 強化が重要なテーマになると小堀氏は強調する。同社は、OEM(完

ローバル開発環境を構築できたことで、自動車産業の大変革に対応 成車メーカー)を中心とする3DEXPERIENCEプラットフォームによ

するべく、デジタル変革を支えるプラットフォームを構築できまし るデジタルものづくりを視野に、CATIA V6をベースに開発された

た。本稼働後、数年が経過し開発におけるデータ活用の効率化は実 3DEXPERIENCE CATIAを導入する予定だ。「当社は、OEMとの

現できましたが、まだファーストステップに過ぎません。『期待を超 パートナーシップのもと新車の企画段階から参画し、乗り心地や車

える、喜ばれる製品』を世界中のお客様にお届けするために、デジタ 内空間に新たな価値を提供するシートの開発に取り組んできまし

ル変革を加速するべく、当社独自の3DEXPERIENCEプラットフォーム た。今後も、自動車産業のデジタル化と歩調を合わせ、開発プロセ

のさらなる活用に取り組んでいきます。アルゴグラフィックスには、 スの見直しなど組織としての意識改革も含め、長期的な視野に立っ

きめ細かいサポートはもとより最新テクノロジーを活用した提案を て継続したアクションを行っていきたいと考えています」(小堀氏)

オフショア委託に関する間接業務の削減→ 本来業務にリソース集中できる環境の実現

グローバル開発環境で距離を感じさせないCADデータ管理

共有なし

データベース データベース

日本 北米

手動で登録 手動で登録

フィリピン

シングルデータベース、ファイルコラボレーションサーバによるCADデータの一元管理

排他制御、アクセス権管理によるグローバル協調設計

FCS※4 FCS※4

自動同期 自動同期

自動同期

日本 北米

FCS※4

フィリピン

※4 FCS:ファイルコラボレーションサーバ

Page9

テイ・エス テック株式会社

https://www.tstech.co.jp/

本 社 所 在 地 〒351-0012 埼玉県朝霞市栄町3丁目7番27号

設 立 1960年12月5日

代表取締役社長 保田 真成

資 本 金 4,700百万円

従 業 員 数 連結 15,960名 単独 1,715名

事 業 内 容 四輪車用シート、四輪車用内装品、二輪車用シート、二輪車用樹脂部品等の製造販売

2020年3月31日 現在

豊富な実績と経験による 3DEXPERIENCEの お客様ニーズに合わせた

ナレッジの集積 グローバル構築にも対応 教育サポートも充実

「CATIA」において、当社は日本で最も多くの グローバルデータ構築の実現により、各拠点の 年間1000名以上を超える、業界トップレベルの

導入実績を持っており、豊富な経験と実績で 開発環境が異なることで生じる課題を解決、 教育実績と長年の教育経験から得たノウハウに

お客様のニーズに合ったサポートを提供します。 国をまたいだ開発環境もスムーズに実現します。 より独自開発した教育コースを開催しています。

3DEXPERIENCEプラットフォームは、OEMやサプライヤー ヤーの部品データをOEMが円滑に集約可能となるため、部品

自身のDX(デジタルトランスフォーメーション)だけでなく、自 データの詳細な確認など設計者同士でタイムリーにコミュニ

動車産業のデジタル化を支える基盤となる。3次元CADソフト ケーションが行える。また、プラットフォーム上で動作する各ア

ウェア3DEXPERIENCE CATIAやシミュレーションソフトウェ プリケーションは容易に連携できるため、仮想空間上でプロト

ア3DEXPERIENCE SIMULIAなどの機能が統合された共通プ タイプを作成しシミュレーションを早期に行うことも可能だ。オ

ラットフォームとして、製品開発に関するあらゆるデータを関係 ンライン共創のベースとなる3DEXPERIENCE CATIAは、デジ

者間で共有しオンライン共創環境を実現できる。複数サプライ タルものづくりの可能性を広げる。

3DEXPERIENCE、CATIA、SIMULIAは、米国およびその他の国におけるダッソー・システムズまたはその子会社の商標または登録商標です。

株式会社アルゴグラフィックス

商品詳細・価格などにつきましては、下記までお問い合わせください。

各種ご相談窓口 03-5641-2007

www.argo-graph.co.jp e-mail marketing@argo-graph.co.jp 202012

Page10

アルゴグラフィックス導入事例

「APIS IQ」の導入効果について中西氏は がAPIS社と交渉した成果だと思います。また、『APIS IQ』では対応

話す。「数十名の工程設計者とともに行った できない細かな部分は、カスタムを行わないという当社方針を理解し、

実証実験では、工程FMEAにおいて既存の 連携ツールの開発をアルゴグラフィックスから提案いただき実現して

Excelと比較して平均20%の工数を削減。『ツリーをドラッグ&ドロッ います」

プで簡単に移動でき、コピー&ペーストでデータ再利用が行えるため

業務の効率化が図れた』、『プロジェクトごとの質のバラツキ防止に 今後の展望について中西氏は話す。「プロジェクト間で共有できる

つながる』という声がありました。またAPIS IQで作成したデータを 良質なデータの蓄積・活用・継続的な更新を進めることが重要なテー

XMLファイルにエクスポートして活用すれば、データが連携された マです。挑戦的な新規製品開発・製造に注力するべく、データ再利用

形で、デンソーのFMEAシート・QAネットワーク表・QC工程表の自 による効率化でリソースの最大化を図っていきます」

動生成が可能です。これにより、品質管理プロセス全体で15%~

35%※の工数削減効果が期待できます」 「設計FMEAと工程FMEAのデータ連携はこれからです」と髙橋氏

は話し、こう続ける。「設計FMEAに関して、類似製品も多いエレクト

その他にも、工程設計者からは「国際基準に則って、複数ドキュメ リフィケーションシステム事業グループから事例を増やす活動を行っ

ントにまたがるデータの繋がりを確保しながら作成でき、変更やレ ています。『APIS IQ』のトレーニングは、アルゴグラフィックスにサポー

ビューを実施しやすい」、「データの繋がりが可視化されるため、抜け・ トしてもらいながら適宜行っています。また、対象のプロジェクトと担

漏れに気づきやすい」といった評価があったという。 当者を決めて実践を通じた教育も実施。“データドリブンなものづく

り”を目指し取り組みを加速していきます」

髙橋氏は、「APIS IQ」の機能改善要望におけるアルゴグラフィック

スのサポートを高く評価する。「2021年2月から同年9月の半年間 環境と安心の分野で新たな価値創造に挑戦するデンソー。アルゴ

において、サービスパックの変更項目109件のうち、当社の改善要 グラフィックスは「APIS IQ」のサポートを通じて同社の持続的成長と

望が10件反映されました。当社の立場に立ってアルゴグラフィックス 社会貢献を支援していく。

※お客様環境や運用方法によって業務効率改善率は異なります。

FMEAツールのデファクトスタンダード「APIS IQ」導入

株式会社デンソー ものづくりプロセスのグローバル標準化を目指す

https://www.denso.com/jp/ja/

世界屈指の自動車部品メーカーとして70年以上の歴史を誇るデンソー。同社は、カーボンニュートラルの実現に向けて

本 部 所 在 地 〒448-8661 愛知県刈谷市昭和町1-1 CASE分野への事業転換を計画している。それに伴い、“データドリブンなものづくり”への変革に着手。課題は、同社の品質

創 立 1949年12月16日 保証の仕組みのもとに積み上げた膨大な技術資産やノウハウをいかに一貫して使えるデータとするかであった。着目したの

資 本 金 1,875億円

は、グローバルな主要OEMも採用する、製品や製品プロセスの品質向上、リスク低減に重要なFMEA(故障モード影響解析)

従 業 員 数 連結 164,572人 単独 44,758人

だ。FMEAツールとしてデファクトスタンダードの「APIS IQ」を採用。導入パートナーには同製品の知見とノウハウを有する

連結子会社数 190社 (日本 59、北米 20、欧州 27、アジア 77、その他 7)

事 業 内 容 車載事業(エレクトリフィケーションシステム、パワートレインシステム、サーマルシステム、モビリティエレクト アルゴグラフィックスを選択した。2021年に導入開始し、現在製造部門において90のプロジェクトが「APIS IQ」を利用(ま

ロニクス、先進デバイス)/非車載事業(インダストリアルソリューション、フードバリューチェーン) たは利用予定)。設計部門では利用事例を増やす活動が進行中だ。ものづくりプロセスのグローバル標準化とともに、お客様

(2023年3月31日現在)

から信頼される品質の成果物提供を実現していく。

自動車業界は「100年に一度の変革期」 徹底追求。安心領域では、高度運転支援や先進安全技術の開発によ

にある。グローバルな自動車部品メーカーの り「交通事故死亡者ゼロ」に取り組む。モビリティ分野だけではなく、

デンソーは、環境と安心の両領域で「究極の 社会全体に貢献するべく新たな価値創造に挑戦していく。

株式会社アルゴグラフィックス ゼロ」を目指す。環境領域では、カーボンニュートラルの実現に向け、

商品詳細・価格などにつきましては、下記までお問い合わせください。 生産活動から製品までCO2の排出と吸収でプラスマイナス「ゼロ」を デンソーは、脱炭素化に応えるべくエンジン系を中心とする成熟分

各種ご相談窓口 03-5641-2007

www.argo-graph.co.jp e-mail marketing@argo-graph.co.jp 202310

野からCASE(Connected:コネクテッド、Automated/Autonomous: 髙橋氏は付け加える。「従来はお客様の数だけ自動車部品がありまし

自動運転、Shared & Service:シェアリング、Electrification:電動化) た。2021年に、デンソーは製品設計戦略としてコア&カスタマイズ

分野へと事業ポートフォリオの転換を計画している。CASE分野への事 戦略を打ち出しました。コア技術の標準化と、お客様によってカスタ

業転換では、ベースとなるものづくり変革が求められる。解決すべき課 マイズが必要な部分を明確に分け、カタログ化していきます。CASE

題について、デンソー エレクトリフィケーションシステム事業グループ 時代を勝ち抜くために、“データドリブンなものづくり”とカタログ化

エレクトリフィケーションシステム経営企画部 事業戦略室 担当次長 髙 により、コスト、スピード、品質の観点から競争力を高めることが狙

橋幸宏氏は話す。 いです」

「CASEでは、自動運転、サイバーセキュリティなどお客様からの要 デンソーの社是は「最善の品質とサービスを以て社会に奉仕する」。

求項目が膨大です。今は人海戦術で乗り切っています。今後CASEが その精神は、今も大切に受け継がれている。顧客要求項目が増加す

本格化していく中、属人性を排除し、顧客要求から開発・設計、製造 る中で、品質と生産性の向上をいかに図っていくか。同社が着目した

まで “データドリブンなものづくり”が不可欠です。事業ポートフォリオ のが、FMEA(Failure Mode and Effects Analysis、故障モード影

の転換に伴い、グループ会社に製品を移譲する際もスムーズに行え 響解析)だ。故障モードとは、システムの機能を満たしていない状態

ます」 を指す。デンソーはFMEAをベースとした “データドリブンなものづく

り”に着手した。

経営から、すり合わせ型開発・設計からの脱却も求められていると

Page11

自動車業界は「100年に一度の変革期」 徹底追求。安心領域では、高度運転支援や先進安全技術の開発によ

にある。グローバルな自動車部品メーカーの り「交通事故死亡者ゼロ」に取り組む。モビリティ分野だけではなく、

デンソーは、環境と安心の両領域で「究極の 社会全体に貢献するべく新たな価値創造に挑戦していく。

ゼロ」を目指す。環境領域では、カーボンニュートラルの実現に向け、

生産活動から製品までCO2の排出と吸収でプラスマイナス「ゼロ」を デンソーは、脱炭素化に応えるべくエンジン系を中心とする成熟分

アルゴグラフィックス 導入事例 株式会社デンソー

2020年に、デンソーはFMEA専用ツール プダウンのもと髙橋氏をリーダーとする「FMEAをベースとするもの

の選定を開始。複数社を検討した結果、 づくり」プロジェクトが立ち上がった。普及に向けたポイントについて

「APIS IQ」を採用した。理由について髙橋氏 髙橋氏は言及する。「APIS IQを使った代表的事例をつくることが重

は説明する。「採用のポイントは、AIAG&VDA FMEAハンドブックに 要です。事例づくりを通じて、情報抽出のためのタグ付け、データの

準じてFMEAを行えるデファクトスタンダード、30年以上の豊富な実 紐づけの仕方など細かなルールを設定することで、APIS IQの使い

績、自動車用機能安全規格ISO26262に対応の3点です。当社にお 方の統一化が図れます。1年間で製品設計における最初の代表的事

けるものづくりプロセスのグローバル標準化とともに、お客様から信 例を具体化しました」

頼される品質の成果物提供の観点を重視しました」(髙橋氏)

工程設計では、現在90のプロジェクトでAPIS IQを利用(または

設計・開発の初期段階で製造まで想定し品質、コスト、仕様などを 利用を予定)しているという。「各事業部門に対し新しい業務プロセ

つくり込むフロントローディングでもFMEAは重要な役割を担うとデ スとして認めてもらうために、丁寧に時間をかけて説明しました。最

ンソー 生産革新センター モノづくりDX推進部 生準DX室 生準DX 初に導入が進んだのは、国際規格IATF16949内部監査の対象など

推進課 中西完貴氏は話す。「APIS IQにより工程FMEAのデータと トレーサビリティが重視されるプロジェクトでした。工程設計者は、工

設計FMEAのデータを紐づけることで、フロントローディングを実現 程FMEAと関連している文書との整合性を確保することに大変な苦

し、品質不具合による手戻りが起きるリスクを抑えられます。また、設 労をしていたのです」(中西氏)

計から製造まで必要なときに必要なデータを瞬時にトレースできるた

野からCASE(Connected:コネクテッド、Automated/Autonomous: 髙橋氏は付け加える。「従来はお客様の数だけ自動車部品がありまし め、理解・修正が迅速かつ的確に行えます」 「製造における『APIS IQ』の利用拡大では、当社の業務を深く理

自動運転、Shared & Service:シェアリング、Electrification:電動化) た。2021年に、デンソーは製品設計戦略としてコア&カスタマイズ 解している、アルゴグラフィックスのアドバイスが非常に有効でした。

分野へと事業ポートフォリオの転換を計画している。CASE分野への事 戦略を打ち出しました。コア技術の標準化と、お客様によってカスタ APIS IQの導入パートナーには、豊富な知見とノウハウ、APIS社 また、問い合わせや質問へのレスポンスも速やかで、“困りごと”を理

業転換では、ベースとなるものづくり変革が求められる。解決すべき課 マイズが必要な部分を明確に分け、カタログ化していきます。CASE との密な連携を有するアルゴグラフィックスを選択。2021年に、トッ 解し的確に対応してもらっています」と中西氏は付け加える。

題について、デンソー エレクトリフィケーションシステム事業グループ 時代を勝ち抜くために、“データドリブンなものづくり”とカタログ化

エレクトリフィケーションシステム経営企画部 事業戦略室 担当次長 髙 により、コスト、スピード、品質の観点から競争力を高めることが狙

橋幸宏氏は話す。 いです」 従来 カスタム設計×属人的な進め方×アナログ主体の部署間連携

顧客 開発・設計 生産準備 製造

担当者が

「CASEでは、自動運転、サイバーセキュリティなどお客様からの要 デンソーの社是は「最善の品質とサービスを以て社会に奉仕する」。

顧客要求 時間をかけて

求項目が膨大です。今は人海戦術で乗り切っています。今後CASEが その精神は、今も大切に受け継がれている。顧客要求項目が増加す 属人的な進め方 カスタマイズ 上流→下流 QAネット

QC工程表 現場改善

(~数千ページ) 理解・分析

(人海戦術) 設計 デジタルで ワーク表

本格化していく中、属人性を排除し、顧客要求から開発・設計、製造 る中で、品質と生産性の向上をいかに図っていくか。同社が着目した すり合わせ型 繋がっていない

RFQ 手動転記

仕様書

まで “データドリブンなものづくり”が不可欠です。事業ポートフォリオ のが、FMEA(Failure Mode and Effects Analysis、故障モード影 工程

企画書 要求分析 Q&A 工程FMEA 設備仕様

設計・評価 (TEL、MAIL) 設計者

の転換に伴い、グループ会社に製品を移譲する際もスムーズに行え 響解析)だ。故障モードとは、システムの機能を満たしていない状態

ます」 を指す。デンソーはFMEAをベースとした “データドリブンなものづく 目指す姿 コア&カスタマイズ戦略×仕事の変革とデジタル活用×デジタルで設計-製造一気通貫

り”に着手した。

顧客 開発-生準プラットフォーム(デファクトツール= )/FMEAベース 製造

経営から、すり合わせ型開発・設計からの脱却も求められていると 開発 生産準備

顧客要求 要求分析 要件化/仕様化 製品設計 工程設計 現場改善

(~数千ページ)

RFQ コア&カスタマイズ

カタログ活用 ・設計情報 ・市場情報 ・設備情報

仕様書 戦略 実績DB

・実績データ ・工程情報 etc.

企画書 品揃えをカタログ化(標準化)

顧客と共に品質×生産性を高める=顧客の満足度、信頼性向上

FMEAは、グローバルの主要な自動車メー ない。部品変更に伴う設計変更などで一貫性の検証に多くの労力を

カー、サプライヤーなどの採用により普及。 要します。変化点ベースと属人化の課題は工程設計でも同様です」 解決すべき課題と目標。属人性の高い開発・製造間の業務プロセスを、デジタル技術を活用し競争力あるプロセスに変革していく

2019年には北米と独のガイドラインを統

設計FMEA

合したAIAG&VDA FMEAハンドブックが発行された。FMEAをもの FMEAをベースにしたものづくりでは、専用ツールの活用が欠か

づくり変革にどう生かしていくか。髙橋氏はこう説明する。「FMEAは、 せないと髙橋氏は指摘する。「ものづくりの理想は、顧客要求から製

達成したい事象に対して体系的に機能展開し、機能不全に至る故障 造まで因果関係すべての見える化と不具合発生時にトレースができる

ツリーからアウトプット

モードを想定することで、製品設計や工程設計において網羅的な検 ことです。それを実現するのはExcelでは不可能です。専用ツールに

設

討を可能にします。FMEAを顧客要求から製造までのデータ連携手 よりシステムとして一気通貫で繋がっていることが求められます」 計

と

段として活用することで、データに基づく“ものづくり”や“働き方改革” 製

を実現できます」 FMEA専用ツールの活用は、グローバルビジネス拡大の観点でも 造

の 工程FMEA

必要になると髙橋氏は強調する。「自動車部品メーカーの中で、デン 連

携

QAネットワーク表

網羅的な設計検討を可能にするFMEAに対し、従来はExcelを ソーは世界No.2の売上規模を誇り、売上に占める海外比率は53%

使った変化点ベースの製品設計を行っていたと髙橋氏は話す。「設計 です。欧米のOEMは、専用ツールでのFMEA対応を要求するケース ツリーからアウトプット QC工程表

変更に対し、変化点に注目することで効率的な設計が行えます。問題 もあります。専用ツールを使うことで細かな説明が不要となり、

は、変化点ばかり見ていると、全体がわからなくなるという点です。 FMEA対応のチェック作業の効率化が図れます。OEMと部品メー

また、知識やデータが個人に属しており、過去のノウハウが生かされ カーの両者に大きなメリットがあります」 「APIS IQ」によるFMEAのイメージ。ツリーを使い、わかりやすい整理と設計から製造までの一元管理を実現

Page12

自動車業界は「100年に一度の変革期」 徹底追求。安心領域では、高度運転支援や先進安全技術の開発によ

にある。グローバルな自動車部品メーカーの り「交通事故死亡者ゼロ」に取り組む。モビリティ分野だけではなく、

デンソーは、環境と安心の両領域で「究極の 社会全体に貢献するべく新たな価値創造に挑戦していく。

ゼロ」を目指す。環境領域では、カーボンニュートラルの実現に向け、

生産活動から製品までCO2の排出と吸収でプラスマイナス「ゼロ」を デンソーは、脱炭素化に応えるべくエンジン系を中心とする成熟分

アルゴグラフィックス 導入事例 株式会社デンソー

2020年に、デンソーはFMEA専用ツール プダウンのもと髙橋氏をリーダーとする「FMEAをベースとするもの

の選定を開始。複数社を検討した結果、 づくり」プロジェクトが立ち上がった。普及に向けたポイントについて

「APIS IQ」を採用した。理由について髙橋氏 髙橋氏は言及する。「APIS IQを使った代表的事例をつくることが重

は説明する。「採用のポイントは、AIAG&VDA FMEAハンドブックに 要です。事例づくりを通じて、情報抽出のためのタグ付け、データの

準じてFMEAを行えるデファクトスタンダード、30年以上の豊富な実 紐づけの仕方など細かなルールを設定することで、APIS IQの使い

績、自動車用機能安全規格ISO26262に対応の3点です。当社にお 方の統一化が図れます。1年間で製品設計における最初の代表的事

けるものづくりプロセスのグローバル標準化とともに、お客様から信 例を具体化しました」

頼される品質の成果物提供の観点を重視しました」(髙橋氏)

工程設計では、現在90のプロジェクトでAPIS IQを利用(または

設計・開発の初期段階で製造まで想定し品質、コスト、仕様などを 利用を予定)しているという。「各事業部門に対し新しい業務プロセ

つくり込むフロントローディングでもFMEAは重要な役割を担うとデ スとして認めてもらうために、丁寧に時間をかけて説明しました。最

ンソー 生産革新センター モノづくりDX推進部 生準DX室 生準DX 初に導入が進んだのは、国際規格IATF16949内部監査の対象など

推進課 中西完貴氏は話す。「APIS IQにより工程FMEAのデータと トレーサビリティが重視されるプロジェクトでした。工程設計者は、工

設計FMEAのデータを紐づけることで、フロントローディングを実現 程FMEAと関連している文書との整合性を確保することに大変な苦

し、品質不具合による手戻りが起きるリスクを抑えられます。また、設 労をしていたのです」(中西氏)

計から製造まで必要なときに必要なデータを瞬時にトレースできるた

野からCASE(Connected:コネクテッド、Automated/Autonomous: 髙橋氏は付け加える。「従来はお客様の数だけ自動車部品がありまし め、理解・修正が迅速かつ的確に行えます」 「製造における『APIS IQ』の利用拡大では、当社の業務を深く理

自動運転、Shared & Service:シェアリング、Electrification:電動化) た。2021年に、デンソーは製品設計戦略としてコア&カスタマイズ 解している、アルゴグラフィックスのアドバイスが非常に有効でした。

分野へと事業ポートフォリオの転換を計画している。CASE分野への事 戦略を打ち出しました。コア技術の標準化と、お客様によってカスタ APIS IQの導入パートナーには、豊富な知見とノウハウ、APIS社 また、問い合わせや質問へのレスポンスも速やかで、“困りごと”を理

業転換では、ベースとなるものづくり変革が求められる。解決すべき課 マイズが必要な部分を明確に分け、カタログ化していきます。CASE との密な連携を有するアルゴグラフィックスを選択。2021年に、トッ 解し的確に対応してもらっています」と中西氏は付け加える。

題について、デンソー エレクトリフィケーションシステム事業グループ 時代を勝ち抜くために、“データドリブンなものづくり”とカタログ化

エレクトリフィケーションシステム経営企画部 事業戦略室 担当次長 髙 により、コスト、スピード、品質の観点から競争力を高めることが狙

橋幸宏氏は話す。 いです」 従来 カスタム設計×属人的な進め方×アナログ主体の部署間連携

顧客 開発・設計 生産準備 製造

担当者が

「CASEでは、自動運転、サイバーセキュリティなどお客様からの要 デンソーの社是は「最善の品質とサービスを以て社会に奉仕する」。

顧客要求 時間をかけて

求項目が膨大です。今は人海戦術で乗り切っています。今後CASEが その精神は、今も大切に受け継がれている。顧客要求項目が増加す 属人的な進め方 カスタマイズ 上流→下流 QAネット

QC工程表 現場改善

(~数千ページ) 理解・分析

(人海戦術) 設計 デジタルで ワーク表

本格化していく中、属人性を排除し、顧客要求から開発・設計、製造 る中で、品質と生産性の向上をいかに図っていくか。同社が着目した すり合わせ型 繋がっていない

RFQ 手動転記

仕様書

まで “データドリブンなものづくり”が不可欠です。事業ポートフォリオ のが、FMEA(Failure Mode and Effects Analysis、故障モード影 工程

企画書 要求分析 Q&A 工程FMEA 設備仕様

設計・評価 (TEL、MAIL) 設計者

の転換に伴い、グループ会社に製品を移譲する際もスムーズに行え 響解析)だ。故障モードとは、システムの機能を満たしていない状態

ます」 を指す。デンソーはFMEAをベースとした “データドリブンなものづく 目指す姿 コア&カスタマイズ戦略×仕事の変革とデジタル活用×デジタルで設計-製造一気通貫

り”に着手した。

顧客 開発-生準プラットフォーム(デファクトツール= )/FMEAベース 製造

経営から、すり合わせ型開発・設計からの脱却も求められていると 開発 生産準備

顧客要求 要求分析 要件化/仕様化 製品設計 工程設計 現場改善

(~数千ページ)

RFQ コア&カスタマイズ

カタログ活用 ・設計情報 ・市場情報 ・設備情報

仕様書 戦略 実績DB

・実績データ ・工程情報 etc.

企画書 品揃えをカタログ化(標準化)

顧客と共に品質×生産性を高める=顧客の満足度、信頼性向上

FMEAは、グローバルの主要な自動車メー ない。部品変更に伴う設計変更などで一貫性の検証に多くの労力を

カー、サプライヤーなどの採用により普及。 要します。変化点ベースと属人化の課題は工程設計でも同様です」 解決すべき課題と目標。属人性の高い開発・製造間の業務プロセスを、デジタル技術を活用し競争力あるプロセスに変革していく

2019年には北米と独のガイドラインを統

設計FMEA

合したAIAG&VDA FMEAハンドブックが発行された。FMEAをもの FMEAをベースにしたものづくりでは、専用ツールの活用が欠か

づくり変革にどう生かしていくか。髙橋氏はこう説明する。「FMEAは、 せないと髙橋氏は指摘する。「ものづくりの理想は、顧客要求から製

達成したい事象に対して体系的に機能展開し、機能不全に至る故障 造まで因果関係すべての見える化と不具合発生時にトレースができる

ツリーからアウトプット

モードを想定することで、製品設計や工程設計において網羅的な検 ことです。それを実現するのはExcelでは不可能です。専用ツールに

設

討を可能にします。FMEAを顧客要求から製造までのデータ連携手 よりシステムとして一気通貫で繋がっていることが求められます」 計

と

段として活用することで、データに基づく“ものづくり”や“働き方改革” 製

を実現できます」 FMEA専用ツールの活用は、グローバルビジネス拡大の観点でも 造

の 工程FMEA

必要になると髙橋氏は強調する。「自動車部品メーカーの中で、デン 連

携

QAネットワーク表

網羅的な設計検討を可能にするFMEAに対し、従来はExcelを ソーは世界No.2の売上規模を誇り、売上に占める海外比率は53%

使った変化点ベースの製品設計を行っていたと髙橋氏は話す。「設計 です。欧米のOEMは、専用ツールでのFMEA対応を要求するケース ツリーからアウトプット QC工程表

変更に対し、変化点に注目することで効率的な設計が行えます。問題 もあります。専用ツールを使うことで細かな説明が不要となり、

は、変化点ばかり見ていると、全体がわからなくなるという点です。 FMEA対応のチェック作業の効率化が図れます。OEMと部品メー

また、知識やデータが個人に属しており、過去のノウハウが生かされ カーの両者に大きなメリットがあります」 「APIS IQ」によるFMEAのイメージ。ツリーを使い、わかりやすい整理と設計から製造までの一元管理を実現

Page13

アルゴグラフィックス導入事例

「APIS IQ」の導入効果について中西氏は がAPIS社と交渉した成果だと思います。また、『APIS IQ』では対応

話す。「数十名の工程設計者とともに行った できない細かな部分は、カスタムを行わないという当社方針を理解し、

実証実験では、工程FMEAにおいて既存の 連携ツールの開発をアルゴグラフィックスから提案いただき実現して

Excelと比較して平均20%の工数を削減。『ツリーをドラッグ&ドロッ います」

プで簡単に移動でき、コピー&ペーストでデータ再利用が行えるため

業務の効率化が図れた』、『プロジェクトごとの質のバラツキ防止に 今後の展望について中西氏は話す。「プロジェクト間で共有できる

つながる』という声がありました。またAPIS IQで作成したデータを 良質なデータの蓄積・活用・継続的な更新を進めることが重要なテー

XMLファイルにエクスポートして活用すれば、データが連携された マです。挑戦的な新規製品開発・製造に注力するべく、データ再利用

形で、デンソーのFMEAシート・QAネットワーク表・QC工程表の自 による効率化でリソースの最大化を図っていきます」

動生成が可能です。これにより、品質管理プロセス全体で15%~

35%※の工数削減効果が期待できます」 「設計FMEAと工程FMEAのデータ連携はこれからです」と髙橋氏

は話し、こう続ける。「設計FMEAに関して、類似製品も多いエレクト

その他にも、工程設計者からは「国際基準に則って、複数ドキュメ リフィケーションシステム事業グループから事例を増やす活動を行っ

ントにまたがるデータの繋がりを確保しながら作成でき、変更やレ ています。『APIS IQ』のトレーニングは、アルゴグラフィックスにサポー

ビューを実施しやすい」、「データの繋がりが可視化されるため、抜け・ トしてもらいながら適宜行っています。また、対象のプロジェクトと担

漏れに気づきやすい」といった評価があったという。 当者を決めて実践を通じた教育も実施。“データドリブンなものづく

り”を目指し取り組みを加速していきます」

髙橋氏は、「APIS IQ」の機能改善要望におけるアルゴグラフィック

スのサポートを高く評価する。「2021年2月から同年9月の半年間 環境と安心の分野で新たな価値創造に挑戦するデンソー。アルゴ

において、サービスパックの変更項目109件のうち、当社の改善要 グラフィックスは「APIS IQ」のサポートを通じて同社の持続的成長と

望が10件反映されました。当社の立場に立ってアルゴグラフィックス 社会貢献を支援していく。

※お客様環境や運用方法によって業務効率改善率は異なります。

FMEAツールのデファクトスタンダード「APIS IQ」導入

株式会社デンソー ものづくりプロセスのグローバル標準化を目指す

https://www.denso.com/jp/ja/

世界屈指の自動車部品メーカーとして70年以上の歴史を誇るデンソー。同社は、カーボンニュートラルの実現に向けて

本 部 所 在 地 〒448-8661 愛知県刈谷市昭和町1-1 CASE分野への事業転換を計画している。それに伴い、“データドリブンなものづくり”への変革に着手。課題は、同社の品質

創 立 1949年12月16日 保証の仕組みのもとに積み上げた膨大な技術資産やノウハウをいかに一貫して使えるデータとするかであった。着目したの

資 本 金 1,875億円

は、グローバルな主要OEMも採用する、製品や製品プロセスの品質向上、リスク低減に重要なFMEA(故障モード影響解析)

従 業 員 数 連結 164,572人 単独 44,758人

だ。FMEAツールとしてデファクトスタンダードの「APIS IQ」を採用。導入パートナーには同製品の知見とノウハウを有する

連結子会社数 190社 (日本 59、北米 20、欧州 27、アジア 77、その他 7)

事 業 内 容 車載事業(エレクトリフィケーションシステム、パワートレインシステム、サーマルシステム、モビリティエレクト アルゴグラフィックスを選択した。2021年に導入開始し、現在製造部門において90のプロジェクトが「APIS IQ」を利用(ま

ロニクス、先進デバイス)/非車載事業(インダストリアルソリューション、フードバリューチェーン) たは利用予定)。設計部門では利用事例を増やす活動が進行中だ。ものづくりプロセスのグローバル標準化とともに、お客様

(2023年3月31日現在)

から信頼される品質の成果物提供を実現していく。

自動車業界は「100年に一度の変革期」 徹底追求。安心領域では、高度運転支援や先進安全技術の開発によ

にある。グローバルな自動車部品メーカーの り「交通事故死亡者ゼロ」に取り組む。モビリティ分野だけではなく、

デンソーは、環境と安心の両領域で「究極の 社会全体に貢献するべく新たな価値創造に挑戦していく。

株式会社アルゴグラフィックス ゼロ」を目指す。環境領域では、カーボンニュートラルの実現に向け、

商品詳細・価格などにつきましては、下記までお問い合わせください。 生産活動から製品までCO2の排出と吸収でプラスマイナス「ゼロ」を デンソーは、脱炭素化に応えるべくエンジン系を中心とする成熟分

各種ご相談窓口 03-5641-2007

www.argo-graph.co.jp e-mail marketing@argo-graph.co.jp 202310

野からCASE(Connected:コネクテッド、Automated/Autonomous: 髙橋氏は付け加える。「従来はお客様の数だけ自動車部品がありまし

自動運転、Shared & Service:シェアリング、Electrification:電動化) た。2021年に、デンソーは製品設計戦略としてコア&カスタマイズ

分野へと事業ポートフォリオの転換を計画している。CASE分野への事 戦略を打ち出しました。コア技術の標準化と、お客様によってカスタ

業転換では、ベースとなるものづくり変革が求められる。解決すべき課 マイズが必要な部分を明確に分け、カタログ化していきます。CASE

題について、デンソー エレクトリフィケーションシステム事業グループ 時代を勝ち抜くために、“データドリブンなものづくり”とカタログ化

エレクトリフィケーションシステム経営企画部 事業戦略室 担当次長 髙 により、コスト、スピード、品質の観点から競争力を高めることが狙

橋幸宏氏は話す。 いです」

「CASEでは、自動運転、サイバーセキュリティなどお客様からの要 デンソーの社是は「最善の品質とサービスを以て社会に奉仕する」。

求項目が膨大です。今は人海戦術で乗り切っています。今後CASEが その精神は、今も大切に受け継がれている。顧客要求項目が増加す

本格化していく中、属人性を排除し、顧客要求から開発・設計、製造 る中で、品質と生産性の向上をいかに図っていくか。同社が着目した

まで “データドリブンなものづくり”が不可欠です。事業ポートフォリオ のが、FMEA(Failure Mode and Effects Analysis、故障モード影

の転換に伴い、グループ会社に製品を移譲する際もスムーズに行え 響解析)だ。故障モードとは、システムの機能を満たしていない状態

ます」 を指す。デンソーはFMEAをベースとした “データドリブンなものづく

り”に着手した。

経営から、すり合わせ型開発・設計からの脱却も求められていると

Page14

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

注目を集める欧米の分析手法 VDA FMEA の解説と

VDA FMEAに準じて開発されたAPIS IQの特長とメリット

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED.

Page15

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

APIS IQを用いたFMEAの効率化

VDA FMEAという言葉は、ご存知だろうか?VDAとは、ドイツ語のVerband der Automobilindustrieの頭文字を

取っており、「ドイツ自動車工業会」のことである。本稿では、ドイツのFMEAツールAPIS IQ(アピスアイキュー)につ

いて詳しく説明する。このツールは、1992年にドイツ自動車業界のFMEA方式(VDA FMEA)に準じてFMEAができ

るように開発されている。

ここで、簡単に自動車業界におけるFMEAの歴史を振り返ってみたい。元々FMEAは米国で開発され発展してきた歴

史がある。自動車業界では、1971年にフォードがFMEAを初めて採用したと言われており、その後、1993年にAIAG

という米国のビッグ3中心の団体によってFMEAが標準化される。一方で、VDA FMEAは、1996年に標準化され、ド

イツを中心に欧州で展開された。日本の自動車業界でもFMEAは、故障を未然に防止する分析手法として古くから採

用されてきているが、AIAGの手法に準じているケースが多く、VDA FMEAを採用してきた企業は皆無と言っていい。

ところが、最近になって、VDA FMEAが注目を集めてきている。その理由は、2019年6月に、米国のAIAGとド

イツのVDAが統一化され、欧米のFMEAの分析方法は、「VDA FMEAに準ずる」ことになったためだ。本稿で

は、VDA FMEAを解説しながら、「APIS IQ」というFMEAツールの特長やメリットについて述べる。

アピス アイキュー

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 01

Page16

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

VDA FMEAとは

VDA FMEAとは、端的に言えば、「ツリー」を使って「5ステップ」で分析を行う手法だ。FMEAといえば、「故障モー

ド」を抽出し、その影響を分析する方法が一般的で、主にExcelのようなスプレッドシートを使う。

一方、VDA FMEAは3種類の「ツリー」を作り、5ステップでFMEAを行う。VDA FMEAの5ステップとは以下のよ

うなものだ。(図1)

1. 構造分析

製品構成をツリーで表現する。

2. 機能分析

各構成要素の「機能」を列挙し、機能のつながりを「機能ネット」で表現する。

3. 故障分析

各機能の機能失陥を「故障」とし、故障の因果関係を「故障ネット」で表現する。

4. 対策分析

S(厳しさ)、O(発生頻度)、D(検出)の評価点をつけ、RPN(リスク優先度)を算出する。

5. 最適化

RPN(リスク優先度)の数値が高いものについて、改善措置(予防と検出)を実施することでリスクを軽減する。

1~3ステップで、「構造ツリー」→「機能ネット」→「故障ネット」とシステマティックに3種類のツリーを作成する

ことでFMEAができるようになっている。

図1 VDA FMEAの5ステップ

VDAがこの手法に求めた効果は、いくつかのFMEA課題を解決するもので、代表的な課題としては、「表を見て

も関係性が分からず、適切なコミュニケーションが取れない」、「もっと抜け漏れを少なくしたい」、「表形式では

人によるバラツキが多い」などがあった。

これから紹介する「APIS IQ」というツールは、VDA FMEAを実践できるように開発されたツールであるため、こ

れを効果的に使用することにより、FMEAの効率化が図れるだけでなく、FMEAのよくある課題を解決し、分析

精度を向上することができる。次項では、「APIS IQ」の特長やメリットを述べる。

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 02

Page17

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

APIS IQの特長とメリット

「APIS IQ」は、VDA FMEAに準拠したツールであり、大きな特長として、3つのツリー(構造ツリー、機能ネット、故障

ネット)が作成できることと、ツリーからFMEAシートを自動生成できることがある。具体例を交えながら、その特長

について説明する。

はじめに「構造分析」を説明する。ここでは、製品の構成要素全てをツリー状に表現する。左から右に展開するよう

なツリーで、製品名→アセンブリ→部品などと展開する方法が一般的だ。VDA FMEAルールに倣って、最終構成要素

は、部品のさらに下位に、特性を入力するための構成要素を入れることが多い。例えば、「ブラケット」という部品が

あるとすれば、その下位に「ブラケットの特性」などという構成要素を作成する。これは次の機能分析のステップで、

ここに製品特性(寸法や材質など)を入力するための要素だ。以下にサンプルとして、「ビニール傘」の例をあげてお

く。(図2)

図2 ビニール傘を例にした構造分析

この構造ツリーは、メカ製品だけでなく、電機・電子製品、ソフトウェア、システム製品等で応用することができ、実際

に使われている事例も多くある。

構造ツリーがこのツールにおけるFMEAのベースデータとなり、必須のデータになるのだが、このツリーを作成すること

によっていくつかのメリットがある。Excelのようなスプレッドシートを眺めながら入力していくものだと、入力者が自分

はどこまで入力したのか、全ての対象となる要素を分析できたのか分からなくなる。このツールの場合、このようにツ

リーで対象要素を明らかにするために、分析対象を俯瞰的に確認することができ、抜け漏れチェックが容易になる。

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 03

Page18

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

次のステップは、「機能分析」だが、ここでは先の構造ツリーの各要素(システム要素と呼ぶ)に対して機能を割り

当てる。機能と言っても、VDA FMEAの定義としては、「品質要件に関わる記述は全て機能」となっている。例え

ば、製品や部品の機能だけでなく、顧客要求、法規、製品特性などもそれにあたる。全てのシステム要素に機能や

特性を割り当てるので、割り当たっていないシステム要素は見た目で空だということが分かるようになっている。そ

のため、ここで抜け漏れに気がつく。また、最終的には製品特性まで入力するところが大きな特長の1つだ。製品特

性は、FMEAで分析をする上で重要な要因だが、FMEAシートには明記しないため、一般的には分析者が図面など

を見ながら考える事が多い。一方「APIS IQ」はツリーの中に重要特性を明記するので考えやすく、抜け漏れチェッ

クもやりやすい。明記することによって、要因分析する上で人によるバラツキも少なくなる効果がある。

次に列挙した機能や特性をネット状につなげていく。製品機能→アセンブリ機能→部品機能→部品特性とつなげ

ていく流れが一般的だ。製品機能から部品の特性まで一貫性を持っているかどうかをつなげながらチェックしてい

くのだが、この過程で抜け漏れに気がつく。例えば、部品の機能を実現するための重要特性をつなげたいのだが、

肝心のその特性が抽出されておらず紐付かないことに気がつく。この気付きによって、抜けていた特性を追加する

ことができるようになる。機能ネットは、製品構成の上位から下位に渡って一貫性があるかどうかと機能に抜け漏

れがないかどうかを分析する役割がある。以下に示すのは、機能ネットのイメージである。(図3)この機能ネットを

確認することで、インターフェースの部分が明確になる面もあり、それが次の故障分析で役立つことになる。

図3 機能ネット

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 04

Page19

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

次のステップは、「故障分析」。ここでは、機能に対して1つ1つ、「故障」を列挙していく。ここで言う「故障」とは、VDA

FMEAの定義において「機能の裏返し」となっている。例えば、機能が「折れにくいこと」となっていれば、故障は「折れ

る」となる。もちろんさまざまなケースが考えられるため、単純に機能の否定ではない場合もある。しかし、基本的な考

え方としてそのようになっており、製品故障、機能失陥、不具合、特性不良(設計ミス)などを列挙していく。VDA FMEA

の考え方としては、「故障モード」という概念がこの時点ではない。「機能の裏返し」=Failureとなっており、日本語訳

すると「故障」となり、違和感があるかもしれない。「故障」ではなく「機能失陥」とか「機能不全」などが適切かもしれ

ないが、ここでは、VDAの定義通り、「故障」という言葉を使うこととする。

次に列挙した「故障」で因果関係があるもの同士をつなげていき、故障ネットを作成する。故障ネットは、FTA(故障ツ

リー分析)の故障ツリーにも似ていると言われる。製品トップの事象→アセンブリ故障→部品故障→特性不良とつなげ

ていく。(図4)

図4 故障ネット

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 05

Page20

アルゴグラフィックス ホワイトペーパー

APIS IQを用いたFMEAの効率化

このように、機能を裏返して、故障をある意味機械的に抽出し、その因果関係をつなげていくことで自然と

FMEAができるようになっており、これをドイツではシステマティックFMEAと呼んでいる。故障ネットの左端が

製品故障となり、右端が故障の根本原因となる。そして、故障ネットの中間に位置する「故障」が「故障モード」

となるのだ。もちろんこの方法では抽出できない故障モードがあるだろう。それについては、今までの経験からこ

の故障ネットに追加していかなければならない。

故障ネットは、表よりも因果関係が分かりやすくなっている。これを眺めて分析することによって、抜け漏れに気

づきやすくなる。ネットは、分析したい箇所(フォーカス要素)を変更することが可能で、部品にフォーカスするこ

とや、特性にフォーカスしたりすることができる。例えば、特性にフォーカスすると、ネットは逆展開した格好にな

り、影響分析が容易となる。さまざまなビューからネットを眺めることでさらに深く分析ができるようになってい

るのがこの故障ネットのメリットとなっている。

次のステップは、「対策分析」と「最適化」を説明する。ツリーからFMEAシートに展開し、S(厳しさ)、O(発

生頻度)、D(検出)の評価を10段階で行う。「APIS IQ」の機能的な特長は、ツリーを作成しておくと、自動的

に、FMEAを生成するところだ。一般的なFMEAのやり方だと、「故障モード」の列に何を記載して、「故障影

響」「故障原因」の列にそれぞれ何を記載して、と頭の中で考えながら進めていく。普段FMEAを行われている

方々は、随分とここに頭を痛めているのではないだろうか。書いているうちに、何が「故障モード」で何が「故

障影響」「故障原因」なのかよく分からなくなって混乱してしまうケースがある。「APIS IQ」を使えば、ツリーで

レベルを分けて考えやすいため、そのような混乱が少なくなる。仮に分からなくなったとしても、ツリーを見れば整

理しやすい。自動生成されたFMEAシートに対して、S(厳しさ)、O(発生頻度)、D(検出)の10段階評価をすれ

ば良いのだが、点数によって自動的に、「赤」「黄」「緑」の色分け表示になり、リスクの度合いが分かりやすくなっ

ているほか、同じ内容の故障に対しては、自動的に同じ点数が付くため、効率的にFMEAシートを仕上げていくこ

とができるようになっている。(図5)

図5 APIS IQのFMEAシート

COPYRIGHT Ⓒ ARGO GRAPHICS INC. ALL RIGHTS RESERVED. 06