1/4ページ

ダウンロード(1.7Mb)

電子部品実装システム

◆実装&検査・塗布の一貫システムにより高生産性かつ高品質実装を実現

◆大型基板・大型部品に対応した汎用性

◆デュアルレーン実装(選択仕様)で高面積生産性を実現

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

関連メディア

このカタログについて

| ドキュメント名 | プロダクションモジュラー NPM-W2 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.7Mb |

| 登録カテゴリ | |

| 取り扱い企業 | パナソニック コネクト株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

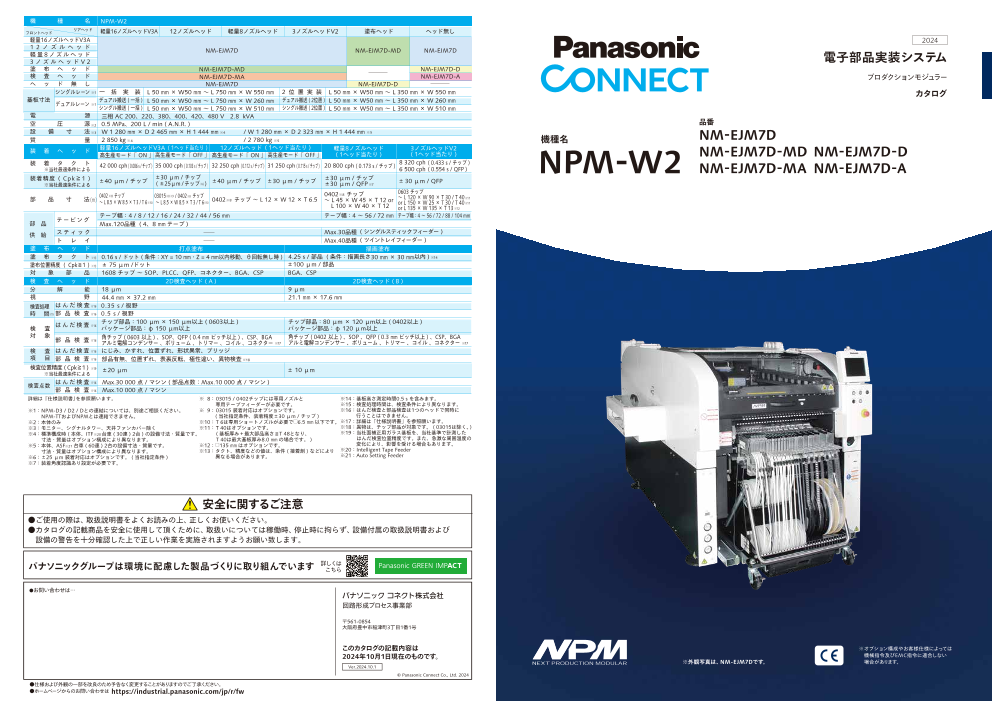

機 種 名 NPM-W2

リアヘッド

フロントヘッド 軽量16ノズルヘッドV3A 12ノズルヘッド 軽量8ノズルヘッド 3ノズルヘッドV2 塗布ヘッド ヘッド無し

軽量16ノズルヘッドV3A

1 2 ノ ズ ル ヘ ッ ド

軽量 8ノズルヘッド NM-EJM7D NM-EJM7D-MD NM-EJM7D

3 ノ ズ ル ヘ ッ ド V 2 電子部品実装システム

塗 布 ヘ ッ ド NM-EJM7D-MD NM-EJM7D-D

検 査 ヘ ッ ド NM-EJM7D-MA NM-EJM7D-A プロダクションモジュラー

ヘ ッ ド 無 し NM-EJM7D NM-EJM7D-D

シングルレーン ※1 一 括 実 装 L 50 mm × W50 mm ~ L 750 mm × W 550 mm 2 位 置 実 装 L 50 mm × W50 mm ~ L 350 mm × W 550 mm カタログ

基板寸法 デュアルレーン デュアル搬送 ( 一括 ) L 50 mm × W50 mm ~ L 750 mm × W 260 mm デュアル搬送 ( 2位置 ) L 50 mm × W50 mm ~ L 350 mm × W 260 mm

※1 シングル搬送 ( 一括 ) L 50 mm × W50 mm ~ L 750 mm × W 510 mm シングル搬送 ( 2位置 ) L 50 mm × W50 mm ~ L 350 mm × W 510 mm

電 源 三相 AC 200、220、380、400、420、480 V 2.8 kVA

空 圧 源※2 0.5 MPa、200 L / min ( A.N.R. ) 品番

設 備 寸 法※3 W 1 280 mm × D 2 465 mm × H 1 444 mm ※4 / W 1 280 mm × D 2 323 mm × H 1 444 mm ※5

質 量 2 850 kg ※4 / 2 780 kg ※ NM-EJM7D

5 機種名

装 着 ヘ ッ ド 軽量16ノズルヘッドV3A ( 1ヘッド当たり ) 12ノズルヘッド ( 1ヘッド当たり ) 軽量8ノズルヘッド 3ノズルヘッドV2

高生産モード「 ON 」高生産モード「 OFF 」 高生産モード「 ON 」高生産モード「 OFF 」 ( 1ヘッド当たり ) ( 1ヘッド当たり ) NPM-W2 N M-EJM7D-MD NM-EJM7D-D

装 着 タ ク ト 42 000 cph ( 0.086 s / チップ ) 35 000 cph ( 0.103 s / チップ ) 32 250 cph ( 0.112 s / チップ ) 31 250 cph ( 0.115 s / チップ ) 20 800 cph ( 0.173 s / チップ ) 8 320 cph ( 0.433 s / チップ )

※当社最適条件による 6 500 cph ( 0.554 s / QFP ) NM-EJM7D-MA NM-EJM7D-A

装着精度 ( Cpk≧1 ) ±40 μm / チップ ±30 μm / チップ

( ±25μm / チップ※ 6 ) ±40 μm / チップ ±30 μm / チップ ±30 μm / チップ

※当社最適条件による ±30 μm / QFP ±30 μm / QFP

※7

0402 ※ 8 チップ 0603 チップ

部 品 寸 法 0402 ※ 8 チップ 03015 ※ 8 ※ 9 / 0402 ※ 8 チップ

( mm ) ~ L 8.5 × W 8.5 × T 3 / T 6 ~ L 8.5 × W 8.5 × T 3 / T 6 0402 ※ 8 チップ ~ L 12 × W 12 × T 6.5 ~ L 45 × W 45 × T 12 or ~ L 120 × W 90 × T 30 / T 40※11

※10 ※10

L 100 × W 40 × T 12 or L 150 × W 25 × T 30 / T 40※11

or L 135 × W 135 × T 13 ※12

テーピング テープ幅:4 / 8 / 12 / 16 / 24 / 32 / 44 / 56 mm テープ幅:4 ~ 56 / 72 mm テープ幅:4 ~ 56 / 72 / 88 / 104 mm

部 品 Max.120品種 ( 4、8 mm テープ )

供 給 スティック Max.30品種 ( シングルスティックフィーダー )

ト レ イ Max.40品種 ( ツイントレイフィーダー )

塗 布 ヘ ッ ド 打点塗布 描画塗布

塗 布 タ ク ト※13 0.16 s / ドット ( 条件:XY = 10 mm・Z = 4 mm以内移動、θ回転無し時 ) 4.25 s / 部品 ( 条件:描画長さ30 mm × 30 mm以内 ) ※14

塗布位置精度 ( Cpk≧1 ) ※13 ± 75 μ m /ドット ±100 μm / 部品

対 象 部 品 1608 チップ ~ SOP、PLCC、QFP、コネクター、BGA、CSP BGA、CSP

検 査 ヘ ッ ド 2D検査ヘッド ( A ) 2D検査ヘッド ( B )

分 解 能 18 μm 9 μm

視 野 44.4 m m × 37.2 mm 21.1 mm × 17.6 mm

検査処理 はんだ検査 ※16 0.35 s / 視野

時 間 ※ 1 5部 品 検 査 ※16 0.5 s / 視野

検 査 はんだ検査 チップ部品:100 μm × 150 μm以上 ( 0603以上 ) チップ部品:80 μm × 120 μm以上 ( 0402以上 )

※16 パッケージ部品:φ 150 μm以上 パッケージ部品:φ 120 μm以上

対 象

部 品 検 査 角チップ ( 0603 以上 ) 、SOP、QFP ( 0.4 mm ピッチ以上 ) 、CSP、BGA 角チップ ( 0402 以上 ) 、SOP 、QFP ( 0.3 mm ピッチ以上 ) 、CSP、BGA

※16 アルミ電解コンデンサー 、ボリューム 、トリマー 、コイル 、コネクター ※17 アルミ電解コンデンサー 、ボリューム 、トリマー 、コイル 、コネクター ※17

検 査 はんだ検査 ※16 にじみ、かすれ、位置ずれ、形状異常、ブリッジ

項 目 部 品 検 査 ※16 部品有無、位置ずれ、表裏反転、極性違い、異物検査※18

検査位置精度 ( Cpk≧1 ) ※19

※当社最適条件による ±20 μm ± 10 μm

検査点数 はんだ検査 ※16 Max.30 000 点 / マシン ( 部品点数:Max.10 000 点 / マシン )

部 品 検 査 ※16 Max.10 000 点 / マシン

詳細は『仕様説明書』を参照願います。 ※ 8:03015 / 0402チップには専用ノズルと ※14:基板高さ測定時間0.5 s を含みます。

専用テープフィーダーが必要です。 ※15:検査処理時間は、検査条件により異なります。

※1:NPM-D3 / D2 / Dとの連結については、別途ご相談ください。 ※ 9:03015 装着対応はオプションです。 ※16:はんだ検査と部品検査は1つのヘッドで同時に

NPM-TTおよびNPMとは連結できません。 ( 当社指定条件、装着精度±30 μm / チップ ) 行うことはできません。

※2:本体のみ ※10:T 6は専用ショートノズルが必要で□6.5 mm 以下です。※17:詳細は「仕様説明書」を参照願います。

※3:モニター、シグナルタワー、天井ファンカバー除く ※11:T 40はオプションです。 ※18:異物は、チップ部品が対象です。 ( 03015は除く。 )

※4:標準構成時 ( 本体、ITF ※ 2 0 台車 ( 30連 ) 2台 ) の設備寸法・質量です。 ( 基板厚み+最大部品高さ≦T 48となり、 ※19:当社面補正用ガラス基板を、当社基準で計測した

寸法・質量はオプション構成により異なります。 T 40は最大基板厚み8.0 mm の場合です。 ) はんだ検査位置精度です。また、急激な周囲温度の

※5:本体、ASF※ 2 1台車 ( 60連 ) 2台の設備寸法・質量です。 ※12:□135 mm はオプションです。 変化により、影響を受ける場合もあります。

寸法・質量はオプション構成により異なります。 ※13:タクト、精度などの値は、条件 ( 接着剤 ) などにより ※20:Intelligent Tape Feeder

※6:±25 μm 装着対応はオプションです。 ( 当社指定条件 ) 異なる場合があります。 ※21:Auto Setting Feeder

※7:装着角度認識あり設定が必要です。

安全に関するご注意

●ご使用の際は、取扱説明書をよくお読みの上、正しくお使いください。

●カタログの記載商品を安全に使用して頂くために、取扱いについては稼働時、停止時に拘らず、設備付属の取扱説明書および

設備の警告を十分確認した上で正しい作業を実施されますようお願い致します。

パナソニックグループは環境に配慮した製品づくりに取り組んでいます 詳しくは

こちら

●お問い合わせは…

パナソニック コネクト株式会社

回路形成プロセス事業部

〒561-0854

大阪府豊中市稲津町3丁目1番1号

このカタログの記載内容は ※オプション構成やお客様仕様によっては

2024年10月1日現在のものです。 機械指令及びEMC指令に適合しない

※外観写真は、NM-EJM7Dです。 場合があります。

Ver.2024.10.1

© Panasonic Connect Co., Ltd. 2024

●仕様および外観の一部を改良のため予告なく変更することがありますのでご了承ください。

●ホームページからのお問い合わせは https://industrial.panasonic.com/jp/r/fw

Page2

NPM-W2_jp_2P-P3_24_1001

『 実装の変化に合わせて進化する

Autonomous Factory』コンセプト※

Production Modular

あらゆる状況に即応し、自律的に進化し続ける工場

とまらない、ヒトの作業・判断に依らない自律する実装ラインとフロア統合制御で良品生産を保証

1 実装&検査・塗布の一貫システムにより高生産性かつ高品質実装を実現

部品や基板 労働人口減 実装シーンに合わせて高生産モード、高精度モードの選択が可能

の進化 デジタル化された

モノづくり

需給急変 半導体

ニーズの変化 自然災害

不足 パンデミック 2 大型基板・大型部品に対応した汎用性

国際情勢

750 × 550 mm の大型基板に対応、部品レンジもL 150 × W 25 × T 30 mm まで拡大

オプションによりさらに拡大可能

※コンセプト実現に向けて機能開発中。

3 デュアルレーン実装 ( 選 択 仕 様 ) で高面積生産性を実現

生産基板に応じて最適な実装方式「 独立実装 」「 交互実装」「 ハイブリッド実装 」の選択が可能

計画立案AI

5Mマネージメント

経営 APCシステム

計画立案・リソース※ 計画 Maximize

最小のリソース ※ で最大の利益を提案 Decision Quality LCRチェッカーオプション

装 シ 部品照合オプション

~ROIに直結する投資判断の質の最大化~

最小の投資で最大の経営効果を狙い、 着 ス 自動機種切り替えオプション

ヘ テ

計画立案AIがお客様の必要リソース ※ を算出。 ム フィーダー段取りナビオプション

実態との差を経営判断に繋がるよう見える化。 ッ ソ 部品供給ナビオプション

ド 3ノズルヘッド V2

日々の経営数値の改善取り組みや、新規ビジネスの 軽量 8ノズルヘッド フ 基板情報通信機能

受注を効率的に判断できるようサポートします。 12ノズルヘッド ト オフラインカメラオプション

軽量 16ノズルヘッド V3A DGS Automationオプション

段取り最適化オプション

リソース※ 計画 生産能力

出荷計画 リソース※ 使用状況

工場全体 ●NPM-DGS

AOI データ作成システム

Maximize

Resource Efficiency

計画最適化・リソース※ 配分 NPM-W2

指示された現有リソース ※で最大量の生産指示 ~TCO削減に向けたリソース ※ 効 率の最大化~ プロダクションモジュラー

フロアに投入されたリソース※ の最大活用を狙い、 プ

作業ミス、設備トラブル、部材不良といった SPI ロ

生産現場で発生する変動に対し、計画立案AIが セ

現場リソース ※ の状態を監視し、ばらつきを最小化 スクリーン印刷機 ス

するよう制御。 ユ

また、日々の変動に対する最適計画を現場へ的確に ニ

指示しTCOの削減を図ります。 ッ

2D検査ヘッド ト

塗布ヘッド

生産計画 生産実績 ※プロセスユニットの詳細については

メンテナンス計画 5Mばらつき状況 仕様説明書をご参照ください。

作業指示

生産実行AI ラインフロア テープフィーダー 薄型 オートロード

5Mプロセスコントロール Maximize シングルフィーダー フィーダー

O.E.E 供

給 汎用転写ユニット

~生産計画の確実な達成に向けてO.E.Eを最大化~ ITF ※ 1 台車 ( 30連 )

生産実行 ユ シングル 3 連 段積みスティック

O.E.Eの最大化を狙い、 ニ スティックフィーダー スティックフィーダー フィーダー ( S )※2

計 画 通 り の 生 産 実 行 実装品質情報に加えリソース※ の異常や変化の ッ

予兆をハードウエアが自動的に収集し、 ト

生産実行AIがライン全体で自律的に補正や シングル ツイン

トレイフィーダー トレイフィーダー

オペレーターへ通知。 ( 20品種 ) ( 40品種 )

その効果を機械学習することで、人間の匠の技で ASF※3 ASF※3 SF3※5 DPU※6

( 標準 ) ( LU ※ 4 搭載 )

Machine 行ってきた要因の特定や微妙なチューニングを ASF ※ 3 台車 ( 60連 )

huMan 5M 自動化します。 ※1:Intelligent Tape Feeder ※2:部品サイズにより、別途Lサイズあり。 ※3:Auto Setting Feeder

Material ※4:Loading Unit ※5:Stick Feeder 3-slot ※6:Dipping Unit

Measurement Method ※リソース : 人・設備・材料

Page3

NPM-W2_jp_4P-P5_24_1001

汎用性を追及したヘッド&ワイドプラットフォーム

Placement Heads

特長 さらなる、高面積生産性と高精度実装を同時実現 汎用性 LED実装

◆ 高生産モード ( 高生産モード:ON ) 大型基板対応 同一輝度ランク実装

最高タクト:84 000 cph※1 ( IPC9850 ( 1608 ):61 200 cph ※ 1 ) ・装着精度:±40 μm

シングルレーン ( 選択仕様 ) デュアルレーン ( 選択仕様 ) NG状態 LEDノズル例 ※

◆ 高精度モード ( 高生産モード:OFF )

最高タクト:70 000 cph ※ 1 ・装着精度:±30 μm ( オプション:±25 μm ※ 2 ) 750 × 260 mm

※1 : 軽量16NH V3A × 2 ヘッド仕様時のタクト 750 × 550 mm

※2 : 当社指定条件 750 × 260 mm

03015※ 3 微小部品

の高精度実装。 XY軸加速度向上 LED部品

750 × 550 mm大型基板の一括実装が可能。 750 × 260 mm大型基板の一括実装が可能。

シングル搬送時は、750 × 510 mmまで 異輝度ランクのLED混在実装を防止し、廃棄

※3:オプション、当社指定条件 一括実装可能。 部品・廃棄ブロックを最少化。

軽量 軽量 3NH

16NH V3A 12NH 8NH V2 部品残数管理と連動し、ブロック実装途中

0402 / 0603微小 の部品切れも防止。

部品の生産性向上。 マルチ認識カメラによる 大型部品対応

部品認識速度の向上。 ※LED部品の各種形状対応ノズルについては

135 × 135 mmの 【 mm 】 お問い合わせください。

40

オプション

大型部品に対応。 ( オプション ) 30

最大部品サイズを拡大し 3NH V2

部品質量:30 g その他の機能

汎用性を向上。 300 g ( オプション )

13 装着荷重:100 N ・代表バッドマーク認識機能

バッドマーク認識時の移動、認識時間を短縮。

搭載荷重最大 部 12

品

100 N 高 軽量8NH ・マシン間基板待機 ( 延長コンベヤー取り付け時 )

マルチ認識カメラ さ 6.5 750 mm基板の基板入れ替え時間を最小化。

軽量16ノズルヘッドV3A マルチ認識カメラ 6 ショートノズル □6.5 12NH オプション

3 軽量16NH V3A 拡大

多機能ヘッド 拡大

軽量16ノズルヘッドV3Aの採用により、部品認識時にXーY軸を ・3つの認識機能を1台に集約。 ( 3ノズルヘッドV2 )

同時駆動させることが可能となり、最適経路を選択することで、 ・高さ方向の部品状態検出含め、 03015 0402 0603 □6 □8.5 □12 □32 □45 150×25 135×135

部品寸法 100 × 40 120×90

装着タクトを向上させます。 【 mm 】

認識スキャン高速化。

・2D仕様から3D仕様への

アップグレード可能。

マルチ認識カメラ マルチ認識カメラ 従来の認識カメラ 高生産性 デュアル実装方式の採用

+ + 交互実装・独立実装・ハイブリッド実装 独立実装機種切り替え

フィーダー フィーダー

ラインカメラ バーティカル

ラインカメラ ( OP ) 3Dセンサー ( OP ) デュアル実装方式には 『 交互実装 』 『 独立実装 』 があり、 独立実装モード時は、一方のレーンで生産を継続しながら、

それぞれのメリットを活かした選択が可能です。 もう一方のレーンで機種切り替えを行うことができます。

・交互実装:設備前後のヘッドが、交互に前後レーンの基板に 独立機種切り替え対応ユニット ( オプション ) を選択する

実装します。 ことで、設備稼働中の台車交換も可能です。オプションの

マシン構成 ・独立実装:設備前側のヘッドが前側レーンの基板に、 下受けピン自動交換、自動機種切り替えにも対応し、お客様

後側ヘッドが後側レーンの基板に実装します。 の生産形態に応じた最適な機種切り替えを実現します。

前後テープ仕様 シングルトレイ仕様 ツイントレイ仕様 交互実装 独立実装 ハイブリッド実装 A: A: A:

独立 交互

TF30 Twin Tray

TF13Tray20 20+20 生産中 A:

A: B: A: B: A: B: A: A: A: A: A: A: B:

A: A: A: 機種切り替え

B: B: B:

A: B: A: B: A: B: B: B: B: B: B: A: B:

B: B: B:

メリット: メリット: メリット

・基板搬送ロスゼロ ・高生産性 ・チップ部品の高速実装

生産中 準備中 ・独立機種切り替え ・中大型部品の共有 設備稼働中の台車交換 ( オプション ) C: C: C:

基板入れ替え時間の短縮 下受けピン自動交換機能 ( オプション )

デュアルレーンモードで独立実装を行う場合、L=350 mm 以内 下受けピンの位置交換作業を自動化し、設備の無停止機種切り

の基板を2枚、1つのステージにクランプすることにより、 替えの実現と、省人化、作業ミスの削減に貢献します。

汎用転写ユニット 基板入れ替え時間を短縮し生産性を高めます。

TF30 TF30 TF30 品質向上

16 mmテープも60品種 / 台の 固定13連のフィーダースロット確保。 左右使い分けで片側生産中に次機種 独立実装 交互実装

搭載が可能。 転写ユニット搭載でトレイPoPも可能。 トレイをセットアップ。 装着高さコントロール機能

基板反り状態のデータと、装着される個々の部品厚みのデータ

自 実装 実装 待機 実装 から装着高さを最適にコントロールすることで、実装品質の

動 位置 位置 位置 位置 向上を図ります。

化

ユ 実装 実装 待機 実装 稼働率向上

ニ 位置 位置 位置 位置

IFMU※1

ッ FMU

( ITF ※ 2 専用 ) ( ASF ※ 3 専用 ) フィーダー自由配置

ト

フィーダーメンテナンスユニット ヘッドメンテナンスユニット 同一テーブル内であれば、フィーダーを自由に配置する事が

※交互実装を行う場合、基板は移動して実装します。 可能です。

生産中のオルタネート部品配置や空きスロットへの次機種

※1:薄型シングルフィーダーおよびオートロードフィーダーをご使用時は 「 薄型シングルフィーダー用マスタージグ 」と「 薄型シングルフィーダー用アタッチメント 」が必要です。

※2:Intelligent Tape Feeder ※3:Auto Setting Feeder 生産用フィーダー配置も可能です。

※サポートステーション ( オプション ) によるフィーダーへの事前書き込みが必要です。

Page4

NPM-W2_jp_6P-P7_24_1001

システムソフトによるトータル管理

System Software

高品質装着 APCシステム 稼働率向上 部品供給ナビオプション

APC-5M:リアルタイムユニット監視 効率的な部品供給順序をナビゲートする部品供給支援ツールです。部品切れまでの時間・ムダの少ない移動経路を考慮し、

オペレーターへの部品供給指示を行います。これにより、部品供給の効率化を実現します。

対象ユニットの状態をリアルタイム監視し、監視している数値の変化により、メンテナンス時期や、生産に支障をきたす状態をお知らせします。

本機能により、最適なタイミングでのメンテナンス実施が可能となります。 1 供給順序を無線スキャナーで指示 2 供給進捗状況を見える化 3 作業の重複・待ち時間をカット

警告お知らせ 停止お知らせ ●判定状態 ●対象ユニット オペレーターAが オペレーターBが

供給する部品リスト 供給する部品リスト

未計測 ヘッド:フィルターつまり

監視 ノズルホルダ摺動

数値 正常

ノズル:ノズルつまり

準正常 ノズル先端状態

警告

フィーダー:送り精度 “部品切れまでの時間”と“ムダの少ない 各オペレーターへ出されている供給指示 オペレーター毎に部品が重複しない

正常状態 メンテナンス時期 警告 異常 異常 移 動経路” を加味して供給順序を指示。 をアンドンにて見える化。 ように部品供給を指示。

※オペレーターが複数ラインの部品供給を担当する場合は、PanaCIMが必要となります。

APC-FB ※1 APC-FF※1 APC-MFB2

印刷機へのフィードバック 装着機へのフィードフォワード AOIへのフィードフォワード / 装着機へのフィードバック 基板情報通信機能

・はんだ検査の計測データを解析し、 ・はんだ位置計測データを解析し、 ・APC補正位置上で位置検査 ・AOIの部品位置計測データを解析し、

印刷位置 ( X、Y、θ ) を補正します。 部品装着位置 ( X、Y、θ ) を補正します。 をします。 装着位置 ( X、Y、θ ) を補正し、 ライン先頭のNPMでマーク認識を実施し、下流のNPMへ情報を転送します。

対象:チップ部品 ( 0402C / R~ ) 装着精度を維持します。 下流のNPMは転送された情報を使用することで、タクトの短縮が可能となります。

パッケージ部品 ( QFP・BGA・CSP ) 対象:チップ部品・下面電極部品・リード部品※2 バッドマーク情報は前工程の他社設備からの受け取りも可能です。( オプション )

MFB補正前

印 刷 後 はんだ基準 装着基準 ( 分布中心ずれ ) 【通信対象】

検 査 装 着 検 査 リフロー後 バッドマーク認識 パターンマーク認識

MFB補正後 リード部品

装着基準・ランド基準の ( 分布中心ずれ )

コネクター マーク認識

装着位置データによる 下面電極部品

はんだ印刷 位置ずれの自動補正 装着ずれ測定・検査 チップ部品

-25 +25 MFB対応部品

位置ずれ発生 装着位置ずれ

MFB補正の基本的な考え方

※1: APC-FB ( フィードバック ) / FF ( フィードフォワード ) :他社3D検査機との接続も可能です。( 詳細は担当営業にご確認ください。 )

※2: APC-MFB2 ( マウンターフィードバック2 ) :対象部品種はAOIメーカー毎に異なります。( 詳細は担当営業にご確認ください。 )

誤実装防止 良品 不良品 マスターマーク

先頭設備でバッドマークを読み取ります。 先頭設備で全マークを読み取り、

部品照合オプション LCRチェッカー ※詳細は仕様説明書を参照願います。 下流設備でマスターマークのみ読み取ります。

部品交換時のセットミスを防止。 生産開始時、部品補給時、機種切り

簡単操作で生産効率アップに貢献します。 部品押えレバー データ作成システム NPM-DGS ( 品番:NM-EJS9A )

ノズル 替え時に、搭載部品の定数チェック

生産データと交換する部品のバーコード を実施します。

これにより、リールのかけ間違い、 部品ライブラリーやPCBデータを統合的に管理するとともに、 CAD取り込み 最適化

情報を照合し、部品の誤セットを防止し 部品の異常を検出します。 高性能な最適化アルゴリズムで実装ラインを最大限に活用する

ます。 また、チェックしたデータは、LNB 生産データを作成するソフトウェアパッケージです。

設備本体が照合を行いますので、判別デ

ータを別途選択する必要はありません。 チップ部品 ( FAパソコン ) へファイル出力され NPM-DGS ※1、2 ライブラリー

データベース

誤セット、未照合の場合、設備を停止さ ( L / C / R / D ) るため、トレース管理にも活用でき

せます。 ます。

コンタクトブロック コンタクトブロック

部品装着 LCRチェック 対象部品サイズ 0402 ~ □6 mm PT200 ※1 FAパソコン FAパソコン

対象部品 抵抗、コンデンサー ( LNB ) ( LNB ) CADデータをインポート、 高生産性を実現すると

インダクター、ダイオード 画面上で極性等を確認する ともに、共通配列の

※無線スキャナーおよび関連アクセサリー ことが可能です。 作成も可能です。

などは、お客様にてご準備をお願いします。

機種切り替え性 自動機種切り替えオプション PPDエディター 部品ライブラリー

iLNBでNPM含むSMTライン全装置を繋ぎ、ライン先頭から順次に機種切り替えを自動で行います。

●機種切り替えのトリガー CMライン NPM-W2ライン NPM-W2ライン

外付けスキャナーによる基板ID読み込み方式、生産計画方式、帳票・カンバン読み取り方式の3つのタイプより選択できます。

※1:パソコンは、別途購入が必要です。

※2:NPM-DGSにはフロアレベル管理とラインレベル管理の機能があります。

PLC PLC PLC 生産中に生産データをPC 実装、検査、塗布を含め、

iLNB PC 上で更新し、ロスタイム 部品ライブラリーの一元

を低減します。 管理が可能です。

基板 オフラインカメラユニット V2 DGS Automationオプション 段取り最適化オプション

ID 生産計画 帳票・カンバン 他社 パナソニック 他社 パナソニック 他社

新規の部品データを作業者のスキルや 手入力による定型作業を自動化し、作業ミスを 複数機種の生産において、段取り作業量を

フィーダー段取りナビオプション 経験によらずオフラインで作成できるため、 削減するとともにデータ作成時間を短縮します。 考慮して最適化を行います。

品質向上とO.E.E最大化に貢献します。 手作業で行っていた定型作業を自動実行できます。 複数基板の共通配置運用では、供給部数不足で段取りを

効率的な段取り手順をナビゲートする段取り支援ツールです。段取り作業時間を考慮した生産時間の見積もりおよび 新部品認識カメラの採用と専用ソフトウェアの機能を充実 お客様システムと連携させることで、データ作成に 分けなければいけない場合が発生します。段取り作業量が

オペレーターへの段取り作業指示を行います。これにより、ラインの段取り作業時間の見える化、効率化を実現します。 させることにより、部品データを効率的に作成できます。 おける定型作業を削減し、生産準備時間の大幅削減に 減るように、基板を同じ部品配置を用いるグループに分け

貢献します。実装点の座標、角度を自動補正する機能 るとともに、段取りを行うテーブルを決め、部品配置を

( Virtual AOI ) も含みます。 自動決定します。

1 総生産時間見積もり 2 フィーダー段取り作業指示 3 タブレット端末での指示表示 多品種少量生産のお客様において、段取り性向上および

システム全体イメージ例: 生産準備時間の削減に貢献します。

外段取りエリア キッティングエリア 自動化対象作業 ( 抜粋 例:

) 段取りグループ 段取りテーブル

ピッキング キッティングエリア お客様システム ・CAD取り込み ライン

・補正マーク設定

外段取りエリア ・PCB面取り

再利用 生産ライン 作業内容 ・実装点ずれ補正 ライン

指示 ・ジョブ作成

取り付け ・最適化 PCB

段取り時間と作業人数を考慮し 生産ライン 自動実行 ・PPD出力

生産完了時刻を見積もり。 台車 / 設備の段取り作業を ・ダウンロード A C グループ1 グループ2 グループ3

「 付け 」 「 外し」 「 移動 」 の3工程で指示。 場所にとらわれない指示確認。

オフラインカメラユニット V2 NPM-DGS B D B D C A