Coat-X Japanの紹介

目次 コーティングの特徴

被膜特性の詳細

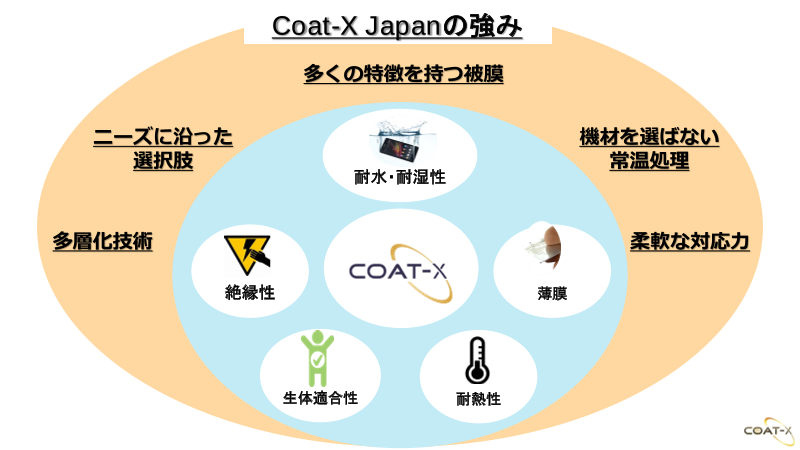

Coat-X Japanの強み

多くの特徴を持つ被膜

ニーズに沿った 機材を選ばない

選択肢 常温処理

耐水・耐湿性

多層化技術 柔軟な対応力

絶縁性 薄膜

生体適合性 耐熱性

Coat-X被膜の特徴

耐水性 + 耐湿性 + 生体適合性 + 絶縁性 + 耐熱性 + 薄膜化 + 持続性

現在、以下全ての耐性を同時に確立するのは難しいとされており、

頻繁に部品・製品の交換を余儀なくされています。

交換に伴うお客様への費用負担、

人体に係る部品であれば体力面などのリスクは逃れられません。

Coat-X Japan CXコーティング

コーティング種類 特徴

PPX-C単層膜。最もスタンダードなPPXコーティング。

CX-C 耐水性:◎ 最大耐熱温度:115℃ 入り込み:〇 コスト:☆

PPX-F単層膜。耐熱性に優れたPPXコーティング。

CX-F 耐水性:◎ 最大耐熱温度:350℃ 入り込み:◎ コスト:◎

PPX-N単層膜。極小部まで侵入できるPPXコーティング。

CX-N 耐水性:〇 最大耐熱温度:95℃ 入り込み:◎ コスト:△

PPX-C+セラミック複合膜。

CX-mC あらゆる分子の侵入を阻害するCoat-X独自のコーティング。

耐水性:☆ 最大耐熱温度:115℃ 入り込み:△ コスト:〇

PPX-F+セラミック複合膜。

CX-mF 高い耐熱性も有するCoat-X独自のコーティング。

耐水性:☆ 最大耐熱温度:350℃ 入り込み:△ コスト:〇

セラミック特有の特性を示すセラミック単相膜。

CX-Ceramic 耐水性:〇 最大耐熱温度:1050℃ 入り込み:× コスト:△

×:不適当⇒△:適当⇒〇:有効⇒◎:推奨⇒☆:Special

ニーズに合わせた被膜の選定、さらには要望に合わせてカスタマイズ可能

※通常、標準膜厚3~5μm 積層セット3セットでの提供

ポリパラキシリレン層単体、セラミック層単体、

ポリパラキシリレン+セラミックの多層の特性比較

Coat-X Japan 4つのビジネスモデル

• 受託塗工

1 コーティング お客様のニーズ合わせ、ポリパラキシリレン層とセラミック層の

組合せ及び膜厚をカスタマイズ化

• 各種保護膜の機密性試験、腐食性試験、

2 検証サービス

劣化加速試験、剥離試験、耐熱試験・・・

• コーティング炉のリース + 技術・製造特許のリース

3 リース • コーティング炉の販売 + 技術・製造特許のリース

4 共同開発 • 特殊保護膜の共同開発

オーエスジーコーティングサービス株式会社 プロフィール

• 設立 :2001年12月3日

• 資本金 :1億円

• 従業員 :175名 (出向社員及び派遣社員含む)

• 本社所在地 :愛知県新城市有海字丸山1-2

:群馬県 関東工場

:兵庫県 関西工場

• 事業内容 :切削工具への表面処理受託加工

• 主な設備

– コーティング炉

– PVD 45台 CVD 15台

– 全自動超音波式洗浄装置 4台

– 蛍光X線膜厚測定器 4台

– 鏡面ショットマシン 5台

– ショットブラストマシン 2台

Coat-X SA プロフィール

Coat-X SAはスイス、La-Chaux-de-Fondsに拠点を置くベンチャー企業です。

CVD技術を応用し過去最高クラスの防水性、防湿性と薄膜による

小型化という特徴を合わせ持った被膜を提供します。

Coat-Xスイス工場

クリーン生産方式

超低粒子汚染フィルターユニット

✓ シングルチャンバープロセス ✓ 耐熱性(CX-C、N :120℃まで試験済み)

✓ 生体適合性膜の採用 (CX-F :350℃まで試験済み)

✓ 第1層膜の形成時間2時間 ✓ ISO 5 EDS(静電気放電耐性)クリーンルーム下での生産耐性

✓ 幅広い部材に対する高い密着性 ✓ 医療部品向け認証ISO 13485:2016取得

(エポキシ、Cu、Au、Ag、鉛・・・) ✓ 真空炉サイズ750㎜ x 750㎜ x 600㎜

(積載サイズ 600㎜ × 600㎜ × 500㎜)

Coat-X SAの始まり

水頭症患者向けインプラントセンサーの軽量小形化を目的にJohnson&Johnsonと共同開発。

12mm

15mm

水頭症患者向けインプラントセンサー①

COAT-Xが開発した防水薄膜フィルムにより

軽量小形を実現

対従来品小形化数値

高さ -53%

縦 -17%

横 -21%

体積 -69%(体積1/3)

Coat-X SA

CEO Andreas Hogg氏

水頭症患者向けインプラントセンサー②

Coat-Xコーティングにより問題は解決

Coat-X独自の技術による特許です。

世界共通規格 IP(International Protection)

最高等級を獲得しています。

→ 薄膜化による更なる軽量小形化の実現

→ 蒸着保護膜形成(*PE-CVD)による立体部品への均一な保護膜形成を実現

→ フレキシブル+透明化

→ 生体適合性確保

→ バッチ式によるコスト低減

*PE-CVD: Plasma-Enhanced Chemical Vapor Deposition

原料ガスをプラズマ化し、部材に蒸着させるプラズマ化学気相蒸着(かがくきそうじょうちゃく)工法

セラミック(SiO2)層をポリパラキシリレン(PPX)層に挟み込むことにより、セラミックの高密度分子特性が加わります。

これにより、耐水性においてはPPXのみの時と比較して2,000倍向上しました。

また、硬いセラミック材質も薄膜化することによりフレキシビリティも兼ね備えました。

※PPXはポリパラキシリレンの略称です。

被膜断面 CX-mF(PPX 4層xSiO2 3層)

PPX

SiO2

基材

Coat-X膜の技術

フレキシビリティ+高密度分子+薄膜化の共存フィルムの開発に成功

ポリマー(PPX-C)はピンホールが無く、

柔軟性もあり、更に多種部材との密着性にも優れていますが、

分子レベルでの密度が不足しています。

一方、セラミック(SiO2)は高密度分子であるが、

素材自体が硬く、ピンホールやクラックが起きやすい。

→ 左記写真は弊社が開発したPPX層と

セラミック層の混合層の断面SEM写真です。

→ PPXとセラミックはPE-CVD工法により、

複雑な立体物、あらゆる隙間への塗布が可能です。

また、コーティング表面もなめらかに仕上がります。

※PPXはポリパラキシリレンの略称です。

食塩水での加速試験

食塩水に対する浸透性に関する比較試験

サンプル詳細 試験結果

基板:FR4 PCB+Solder mask

・コーティングなし 食塩水への浸漬

試験前

(80℃ 4週間)

・CX-C (Single layer) 5μm

・CX-mC (Multi layer) 5μm

コーティング

なし

試験条件

温度:80℃

環境:塩水への浸漬(NaCl 8g/l) CX-C

浸漬時間:4週間(672時間)

アレニウスの法則より本試験は

CX-mC

室温(20℃)で約2年に相当します。

CX-mCは水の透過性が極めて低い

耐水性試験結果

ASTM F 1249(変調赤外線センサを用いたプラスチックフィルムおよびシートを用いた水蒸気透過率の標準試験法)

・蒸気透過率(WVTR)は、1㎡のフィルムを24時間で透過する水蒸気の量をグラム数で表す。

・単位は、g/㎡/day で表す。

・水蒸気バリア性を示す指標として用いられている。測定した数値が低いほど水蒸気透過率が低く、水蒸気バリア性能が高い。

CX-C CX-mC

Water Vapor Transmission Rate (WVTR) measured

according ASTM F 1249

CX-C

=Single Layer WVTR

材料 (水蒸気透過率)

Improvement

-1 -2 -1

[g um m day ]

CX-mC シリコン 25000 625000

=Multi Layer アクリル 14000 350000

5時間

ポリウレタン 1500 37500

エポキシ 950 23750

PPX-N 590 14750

PET 500 12500

PPX-C 80 2000

8時間 SiOx (Single layer) 15 375

Coat-X社 被膜 0.04 1

PETの1/12500の水分透過量、SiOxの1/375の水分透過量

主要元素分子径

He:0.26nm H2:0.29nm H2O:0.27nm CO2:0.33nm O2:0.35nm

高耐熱向け改良品

CX-mFのガス透過性、耐熱性

半導体のテストで使われるMIL750とMIL833規格に基づいたヘリウム拡散試験結果

8μmのポリミド(PI)フィルムにCOAT-X被膜を蒸着コート。

↓

300℃加熱前 300℃に加熱

↓

300℃加熱後 加熱前と300℃加熱後の試験体へ

ヘリウムガスを試験体に射出し拡散率を図る。

<膜厚>

ポリミド(PI)フィルム 8μm

ポリパラキシリレンF 10μm

ポリパラキシリレンF + セラミックの多層 5μm

主要元素分子径

He:0.26nm H2:0.29nm H2O:0.27nm CO2:0.33nm O2:0.35nm

高い表面絶縁性

高湿度環境下における基板表面の絶縁性評価

サンプル詳細 電気測定結果

基板:FR4 PCB

・コーティング無

・セラミック(0.15μm) 条件

温度:40℃

・CX-F(5μm) 湿度:90±3% R.H

・CX-mF(5μm) 時間:72時間

サンプル構造 電圧:25±1V/mm

熱耐性を確認するため本試験は

リフロー後に電気測定を実施

リフロー条件

温度:300℃、回数:1回、時間:5分

コーティング無 セラミック CX-F CX-mF

表面を介した漏れ電流を抑制

生体適合性試験結果 (細胞・毒性試験)

ReNCell cultures on Coat-X layer (ISO 10993-5)

生きている細胞 生きている細胞+死細胞

制御24時間後 制御72時間後

生きている細胞は増殖し、死細胞率の制御も良好。

※Coat-Xの被膜が細胞の活動を阻害したり、毒としてふるまい細胞を

攻撃することはありません。