1/22ページ

ダウンロード(3.8Mb)

積層造形が一気に分かる報告書

積層造形に対する一般的な認識は、長きにわたり、偏ったものでした。産業界は、実用的な使用例よりもむしろ、未来的

で現実味に欠ける用途に注目する傾向がありました。しかし、その認識は誤っていました。今日、世界中のサプライチ

ェーンおよび製造メーカにおいて、3Dプリントソリューションが変革をもたらしています。

このカタログについて

| ドキュメント名 | 3Dプリンタ 積層造形トレンド報告書(Why additive why now) |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 3.8Mb |

| 取り扱い企業 | マークフォージド・ジャパン株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

積層造形トレンド報告書

ー積層造形による変革の到来ー

最新レポート:各産業における

製造メーカ100件以上を調査分析

トレンド レポート markforged.com/additive-manufacturing-movement

r1-060520

Page2

目次

01 最新の積層造形

05 比類なき設計の自由度がもたらす

最高のパフォーマンス

06 カーボンファイバー強化の3D プリント部品で複雑な設計を

低コストで実現 — Dayco

07 「純銅」という実用的な 3D プリント素材で性能を拡張 — PTZ

08 高強度部品によるエンジニアリング

グレードの耐久性

09 カーボンファイバー強化の3D プリントによりダウンタイムを解消— Alcon

10 金属3Dプリントという現代技術で過去の部品を復元 — Tecron

11 工具の安定性をグラスフィバー強化の3Dプリントで実現

12 正確で信頼性が高く、再現可能な部品

13 金型を3Dプリント、ラピッドツーリングでビジネス獲得

— FischerConnector

14 積層造形による試作から生産 — ニチリン

15 世界中どこからでも

クラウド・プリンティング

16 積層造形を軸にデジタル在庫を構築 — BMF

17 3D 金属プリンタ導入により先端研究を内製化

- サンディア国立

18 今後の積層造形

Page3

今日の積層造形

積層造形に対する一般的な認識は、長きにわたり、偏ったも

のでした。産業界は、実用的な使用例よりもむしろ、未来的

で現実味に欠ける用途に注目する傾向がありました。しか

し、その認識は誤っていました。今日、世界中のサプライチ

ェーンおよび製造メーカにおいて、3Dプリントソリューシ

ョンが変革をもたらしています。

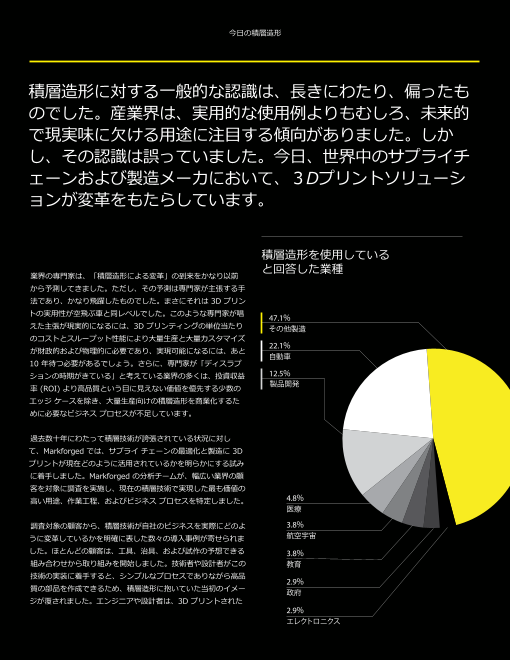

積層造形を使用している

と回答した業種

業界の専門家は、「積層造形による変革」の到来をかなり以前

から予測してきました。ただし、その予測は専門家が主張する手

法であり、かなり飛躍したものでした。まさにそれは 3D プリン

トの実用性が空飛ぶ車と同レベルでした。このような専門家が唱 47.1%

えた主張が現実的になるには、3D プリンティングの単位当たり その他製造

のコストとスループット性能により大量生産と大量カスタマイズ

が財政的および物理的に必要であり、実現可能になるには、あと 22.1%

自動車

10 年待つ必要があるでしょう。さらに、専門家が「ディスラプ

ションの時期がきている」と考えている業界の多くは、投資収益 12.5%

率 (ROI) より高品質という目に見えない価値を優先する少数の 製品開発

エッジ ケースを除き、大量生産向けの積層造形を商業化するた

めに必要なビジネス プロセスが不足しています。

過去数十年にわたって積層技術が誇張されている状況に対し

て、Markforged では、サプライ チェーンの最適化と製造に 3D

プリントが現在どのように活用されているかを明らかにする試み

に着手しました。Markforged の分析チームが、幅広い業界の顧

客を対象に調査を実施し、現在の積層技術で実現した最も価値の

高い用途、作業工程、およびビジネス プロセスを特定しました。 4.8%

医療

調査対象の顧客から、積層技術が自社のビジネスを実際にどのよ 3.8%

うに変革しているかを明確に表した数々の導入事例が寄せられま 航空宇宙

した。ほとんどの顧客は、工具、治具、および試作の予想できる 3.8%

組み合わせから取り組みを開始しました。技術者や設計者がこの 教育

技術の実装に着手すると、シンプルなプロセスでありながら高品

2.9%

質の部品を作成できるため、積層造形に抱いていた当初のイメー 政府

ジが覆されました。エンジニアや設計者は、3D プリントされた

2.9%

エレクトロニクス

Page4

今日の積層造形

部品が付加価値をもたらすだけでなく、結果も向上させることが この変革の要因となったのは何でしょうか? この変革の起爆剤と

できる分野を次から次へと見いだしていきました。試作と検査治 なったのは金属のプリントではありません。積層造形ソリューシ

具の用途から、最も要求の厳しいエンジニアリング用途として、 ョンでは、数十年前からステンレス鋼と高性能合金をプリント

機械加工された金属を置き換えるまでとなっています。 することができていたからです。変革の要因が何であるかの答え

は、積層造形のシンプルさだけでなく、デスクトップ 3D プリン

ターを使用すると、事前の専門知識がほとんど、あるいはまった

くない学生や愛好家が、想像できるどんな形状でも作成できるよ

うになるという点です。

製造業者にとっての大きな進歩は、最も厳しいエンジニアリング

の課題に対応できる部品を製造するために利用できるプロセスで

50 生まれました。このパラダイム シフトにより、3D プリントだけ

でなく、製造全体に関する新たな考え方が生まれたのです。

40

クラウドベースかつエンドツーエンドのプラットフォームの即時

30 性と再現性により、積層造形のメリットがさらに拡大し、製品開

発サイクルのすべての段階に影響が及ぶようになりました。この

20 革新によってユーザーの高い満足度が実現しました。そのため、

業界各社はより大胆な製品開発アプローチをとるようになりまし

10 た。次のページのグラフに示すように、顧客調査で回答が得られ

た部品の 79% は、オリジナルが金属または複合繊維製であるも

1 Markforged による顧客調査

Page5

今日の積層造形

のを 1 3D プリントされた部品に置き換えていました。積層技術

とその考え方を採用した企業では、最終製品の性能および顧客体 次の報告書では、これらの要素が使用例にどのように適用される

験の向上、市場シェアの拡大、収益性の高いまったく新しいビジ かについて説明します。調査した用途別の完全なリストについて

ネス プロセスの確立が実現しています。 は、markforged.com/additive-manufacturing-movement (英

語) にアクセスしてください。

EY の 2019 年のレポートでは、企業の 46% を占めるアーリー

マジョリティ (前期追随層) は、2022 年までに最終用途部品に

積層造形を使用することを見込んでいます2。最終用途部品製造

での積層造形の使用は積層造形の成熟度の包括的な実像を示すも

のではないものの、調査回答者が業界全体と比較して積層造形に

関してどのような位置にあるのかを判定する指標となります。

対照的に、Markforged ユーザーの場合、アーリー マジョリテ

ィは最終用途部品で積層造形を既に使用しています。しかし、そ

れは使用事例の一部にすぎません3。積層造形が製品開発サイク 25

ルの各フェーズをどのように変革させるかについて詳しく見てみ

ると、最終用途部品のプリントだけではなく、単純で堅牢な部品

の作成によって最も影響を受ける製品開発サイクルのコンポーネ

ントを見いだす分野でも積層造形の利用が進んでいることがわか 20

ります。

積層造形の採用が主流になりつつある現在、積層造形技術は既に 15

大きな価値を提供しているのです。Markforged のソリューショ

ンは、エンジニアリンググレードの精度と耐久性を備えた金属部

品および複合部品を製造するうえでこれまでにない自由度を製造 10

業界にもたらしています。また、クラウドベースの 3D プリント

ソフトウェアを使用すると、時間や場所を問わずどんな部品でも

必要に応じて簡単に作成できます。

5

Markforged のアナリストが、100 件以上の積層造形の使用例の

徹底的な調査を精査した結果、これらのソリューションが 4つ

の要素で構築されたプラットフォームに起因していることがわか

りました。その 4 つの要素とは、利便性、設計の自由度、物理

的な強度と耐久性、そして信頼性です。これらの特性を組み合わ

せることで、従来の製造プロセスより明らかに改善されたワーク

ストリームが実現します。

2 EY『3D printing: hype or game changer? A Global EY Report

2019』アーンスト・アンド・ヤング・グローバル・リミテッド

3 Markforged による顧客調査

Page6

最終用途への採用率の比較:

Markforged顧客の現状と一般予測

End-Use Adoption Prediction

vs Current Markforged Customers

2020 2022

Markforged EY

Markforged

EY

EY Ernst & Young アーンスト・アンド・ヤング社、ロンドンを本

拠地とし世界各国でプロフェッショナル・サービス事業を展開する大

手企業

Page7

1

比類なき設計の

自由度がもたらす

最高のパフォーマンス

設計の自由度

06 カーボンファイバー強化の3D

プリント部品で複雑な設計を

07 「純銅」という実用的な 3D プリ

ント素材で性能を拡張 — PTZ

Page8

06 設計の自由度

カーボンファイバー強化の3D プリント部品で複雑な設計

を低コストで実現 — Dayco

製品の即時性と多様性に対する消費者のニーズが高まるにつれ ゲージの加工に CNC 工作機を使用するのではなく、ゲージを

て、製造業者はサプライ チェーンを簡素化することで、運用コ Onyx で 3D プリントしました。この 3D プリント素材は、ナ

ストの削減とワークフローの合理化に対応せざるを得なくなっ イロンとカーボン ファイバーで構成された低コストで高強度の

ています。積層造形を使用すると優れた設計の自由度がもたら 熱可塑性樹脂です。Onyx の表面仕上げと精度により、Dayco

されるため、従来の手法では簡単に実現できなかった方法でこ のエンジニアは、複雑なルーティング スキーム設計を効率的に

のような課題に対処することができます。 作成できるようになりました。

積層造形の柔軟性は、電気自動車向けの世界的なシステム ソリ Dayco は、複雑なエンジニアリンググレードの複合部品の生産

ューション を提供している Dayco などの企業の生産において を自動化することで、熟練の CNC 機械工を解放し、高価値の生

既に重要な役割を果たしています。Dayco 製品の 1 つにアフタ 産プロセスの作成に集中して取り組めるようにしました。

ーマーケットの車両駆動システムがありますが、これには複雑

なアンダーフード アセンブリが必要です。これらのアセンブリ

は、1 回の作成ごとに完全に特注される複雑な一連の工具と治 70% 2

具を使用して構成されます。

課題となるのは、アフターマーケットの自動車工具の多品種少 3,500

1,500 200 100

量生産を維持しながら、収益を創出する部品の創造的なエンジ

ニアリング ソリューションの設計に熟練工が集中し続けること

ができるようにすることです。Dayco では、

Page9

07 設計の自由度

「純銅」という実用的な 3D プ

リント素材で性能を拡張 — PTZ

Prototypenzentrum GmbH (PTZ) は、鋳造、機械生産、積層

造形の各手法を使用した少量生産と試作作成を専門としていま

す。PTZ の CNC 製造では、工具チャックの工具を定期的に他

の加工工具に交換したり、摩耗したり破損した工具を定期的に

交換する必要があります。

PTZ では平均で CNC 装置 1 台につき 1 日 40 回の工具交換を

行います。この取り付け速度は収益に直接影響します。交換が迅

速に行われると運用コストが低下して、収益性が向上します。こ

のような交換の速度は、工具クーラーが切削工具を工具シャンク

に結合するのに必要な時間によって決まります。

当初の工具クーラーはアルミニウムを入念に機械加工したもので

したが、その冷却効果は最適とは言えませんでした。PTZ では、

この部品の効率性を改善するために、最も導電性の高い素材であ

る ALSi10M と組み合わせて、既存の金属レーザー焼結技術を試

してみました。その結果、このプロセスは複雑で危険を伴い、維

持にコストがかかりすぎることが判明しました。

Markforged ソリューションにより、PTZ はこれまでのテクノ 3D プリント技術に本来備わっている設計の自由度により、従来

ロジ プラットフォームで使用できる最も優れた素材の 2 倍の導 の標準では不可能だったことが可能になります。設計の自由度と

電性を備えた純銅で冷却設計を行うことができるようになりま 増え続ける利用可能な金属プリント素材を組み合わせることで、

した。この素材の改善と、チャネルなど、これまでは使用でき 絶え間ない性能向上を実現するための基盤が整いました。

なかった機能を使用できるようになったことで、PTZ はより効

率的な冷却工具を低コストで製造できるようになりました。

新しい素材と設計空間のおかげで性能が向上し、工具の切り替え

時間が 38% 短縮されました。PTZ は Markforged ソリューショ

ンを効果的に使用して、ターンアラウンド タイムを短縮すると同 250

時に、同じ台数の機器を使用してインバウンド ビジネスの性能を

増強しました。

150

50

0 20 40 60 80 100

測定時間 (秒)

38% ↑

Cooling

Speed

Production

Hours

111 hrs ↓

(C)

Page10

2

高強度部品による

エンジニアリング

物理的な強度と耐久性

09 カーボンファイバー強化の3D プリントに

よりダウンタイムを解消 — Alcon

10 金属3Dプリントという現代技術で過去の

部品を復元 — Tecron

11 工具の安定性をグラスフィバー強化の3Dプリ

ントで実現

Page11

09 物理的な強度と耐久性

3D プリントによる

ダウンタイムの解消

— Alcon

積層造形は時代遅れになったプロセスに代えて使用する場合に

明確な利点がありますが、従来のソリューションの改良に使用

する場合も、同様に多くの利点があります。コンタクト レンズ

の大手製造業者 Alcon は Markforged を使用して自動検査プロ

セスをアップグレードし、自社製品が高い業界標準に適合して

いることを保証しています。

Alcon の検査プロセスの自動アップグレードでは、古いケーブル

システム機器を新しいソリューションに組み込むためにカスタム

ブラケットが必要でした。仕様が不完全であったことから、この

ブラケットは消耗品になり、2 週間ごとにケーブルのラインを切

り替えていました。1 回限りのブラケットの機械加工には、1 部

品あたり 250 ドルで 4 〜 6 週間のリード タイムが必要です。

Alcon では、部品をアウトソーシングする場合と比較して、非常

3D

に低コストかつ短いターンアラウンド タイムで、高強度のカーボ

(GPa)

ン ファイバー製のエンジニアリンググレードの部品を製造できる (GPa)

ようになりました。複合部品を社内で設計およびプリントするこ

とができるようになったことで、Alcon は高コストのサードパー 60

ティ サービスへの依存度を低減し、自社のエンジニアがコスト効

率の高いソリューションを作成できるようになりました。

40

Alcon は現在より少ない設計資料でより詳細な設計調整を行う

ことができるようになり、40 ドルの材料を使用してカスタム

ブラケットを 3D プリントし、最終設計から 24 時間で使用で

20

きるようになりました。高強度のソリューションを迅速に実装

できるようになったため、Alcon ではビジョン システムの 2 週

間ごとの予防保守が不要になりました。このため、最終的に、

顧客が期待する品質レベルを維持しながら、より少ないコスト 0

でより多くの製品を生産できるようになりました。積層造形に ABS PLA

よりこれまでは莫大なコストがかかっていたソリューションを

利用できるようになることで、製造業者は予防保守の必要性を

なくすこれまでにない機会を得ることができます。

Page12

10 物理的な強度と耐久性

金属3Dプリントという

現代技術で過去の部品を ヴィンテージ レーシング カー用の古いキャブレターの製造を依

復元 — Tecron 頼された Tecron は、Markforged ソリューションを使用して、

この複雑なキャブレターを 17-4 PH Stainless Steel(SUS630

ステンレス鋼)で大幅に迅速かつ安価に 3D プリントしまし

Tecron は、EMEA および APAC 地域の幅広い自動車会社に製 た。その精度と正確性により、Tecron のエンジニアと設計者

造およびエンジニアリング サービスを提供しています。Tecron は、最終部品を仕様に沿って作成し、Tecron が従来提供してき

のビジネスは、エンジニアリング コンサルティングとカスタム た優れた顧客満足を引き続き提供することができました。

製造を通じて、自動車業界を支えています。

最新の積層造形技術が高価値で少量の交換部品の生産にもたら

Tecron には多くの仕事の依頼がありますが、その中でもオリジ す機会は無限です。3D プリント ソリューションの導入によ

ナルの設計を入手できない交換部品や修復部品の製造を依頼さ り、強力なクラウドベースの設計ソフトウェアを使用して、高

れることが多々あります。代替品を機械加工するためのツール 強度の古いコンポーネントを正確に再現することができます。

パスを開発する骨の折れるプロセスによって CNC フライスでの

スペアの製造はとても複雑なものになりました。Tecron では、

このプロセスに代わる、使いやすく、製造における従来の設計

上の制約がなく、顧客が従来の方法で製造された部品に望む強

度と耐久性を提供する、費用対効果の高い積層ソリューション

を必要としていました。

christophkadur - stock.adobe.com

Page13

11 物理的な強度と耐久性

工具の安定性をグラスフィバー強化の3Dプリントで

実現 — Primetall

ドイツに本社を置く Primetall GmbH は、ステンレス鋼 Primetall では、レーザー溶接装置の高速の軸回転に十分

製のトレーラー トラックの包括的な製造ソリューション 耐えることのできる軽量グラスファイバー部品を 3D プ

を提供しています。ノウハウの組み合わせによる高品質の リントで作成しています。グラスファイバー コンポーネ

サービスを特徴とする Primetall では、1 社でコンサルテ ントはきわめて手頃な価格の代替品で、オリジナルの機

ィング、設計、製造を行い、精度が高く耐久性のある質の 械加工されたアルミニウム部品よりも 88% コストを抑

高い部品を提供しています。 えることができます。

「連続繊維をプリントできるのは、圧倒的に優れ

た特長でした。他に類をみない特長でしょう。」

Raphael Willgens 氏

Primetall GmbH、工場長

Page14

3

正確で信頼性が高

く、再現可能な部品

信頼性

13 金型を3Dプリント、ラピッドツーリングで

ビジネス獲得 — Fischer Connectors

14 積層造形による試作品から生産 — ニチリン

Page15

13 信頼性

金型を3Dプリント、ラピッド

ツーリングでビジネス獲得

— Fischer Connector

精度と正確性は、最終用途部品にとって重要であるとい Markforged の Onyx および HSHT グラスファイバー素材の耐

うだけではありません。Fischer Connectors などの製 久性と耐性を活用することで、Fischer は金型を 3D プリント

造業者にとって、信頼性が高く俊敏な試作品製作は、ビ できるようになりました。これにより、業界の平均より 97%

ジネス成功の鍵を握っています。Fischer は、完璧な精 4 低いコストで、24 〜 48 時間以内に POC バッチを作成でき

度ときわめて高い耐久性を必要とする高性能電子機器用 るようになり、最終的に、この POC を提供することで、100

の強靭なコネクタを設計、製造、販売しています。 万ドルもの価値のある契約を獲得することができました。

Fischer の課題は、アジャイル製造プロセスを維持すること カーボン ファイバーでの 3D プリントの信頼性と精度

で、軍需産業および医療業界の主要顧客から競争力の高い により POC をより迅速に市場に提供できるようになっ

契約を獲得することです。契約を獲得するため、Fischer で たことから、Fischer は医療および軍事関係の契約獲

は実行可能な概念実証 (POC) を迅速に繰り返し実行し、 得で優位に立ち、全体的な収益も向上しています。

競合他社に先駆けて提供しなければなりません。このよ

うな POC は通常、完成したコネクタ アセンブリの試作

品の数という形を取ります。このアセンブリのコンポー 97% 1 2

ネントは射出成形されます。これらの一連の金型は、通 生産時間

常、2 〜 4 週間のリード タイムを要し、金型あたり少なく 4

とも 5,000 ドルのコストがかかりますが、金型を作成して 6

も Fischer が契約を獲得できる保証は一切ありません。

4 Markforged による顧客調査

Page16

14 信頼性

積層造形による試作品か

ら生産 — ニチリン

多種多様な複合材料と金属材料を使用しているニチリンなどの

Markforged の顧客は、エンジニアリンググレードの用途に十分 ニチリンは 3D プリンタを使用して、ブラケット組立治具を高

対応できる強度を備えながら、機械加工された金属の代替品とし 強度の Onyx フィラメントで試作品を作成しました。この方法

て十分使用できる堅牢性を備えたコスト効率の高いカーボン ファ は、金属を使用した試作品製作に代わるもので、手頃なコスト

イバー部品および鋼部品をプリントしています。 で時間を短縮できる代替手段です。ニチリンは Onyx 治具の

適合性と形状を確認した後、耐久性の高い 17-4 PH Stainless

自動車用ホースの世界的な大手製造業者であるニチリンは、ブ Steel(SUS630ステンレス鋼)で部品を 3D プリントします。

レーキ ホースにブラケットを正確にボルト留めするためのブラ

ケット組立治具などの二次部品の在庫コストと熟練工にかかる Markforged のプラスチック、複合材、および金属プリント材

コストを軽減する方法を模索していました。ブレーキ ホースに 料のポートフォリオを使用することで、ニチリンは、運用コス

は、通常 1 〜 5 個のブラケット治具が必要です。各組立治具に トを大幅に上昇させることなく、治具コンポーネントを迅速に

は 2 〜 4 週間のリード タイムが必要で、800 〜 4,000 ドルの 反復して完成させ、最終部品をより迅速に提供できるようにな

コストがかかります。 りました。この汎用性により治具をオンデマンドで 3D プリン

トできるようになり、追加の在庫を保持し、価値の低い部品の

加工に熟練工を投入する必要がなくなりました。

Page17

4

世界中どこからでも

クラウド・プリンティング

アクセシビリティ

16 積層造形を軸にデジタル在庫を構築

— BMF

17 3D 金属プリンタ導入により先端研究を内製化

ー サンディア国立研究所

Page18

16 アクセシビリティ

積層造形を中心に構築され

たビジネス — BMF とができました。

ただし、これは BMF で起こった最も大きな変革ではありませ

積層造形で既存の生産プロセスを改善する製造業者が増加する ん。コンポーネントに対する高い需要のため、世界各地に散在

につれて、Bernstein Mechanische Fertigung GmbH (BMF) している BMF の顧客は消耗品の交換部品が頻繁に必要になりま

のようなその他の製造業者も 3D プリント技術を中心にビジネ す。これらの部品を適切な場所に提供するプロセスでは、物流

ス モデルを再構築しようとしています。 が困難をきわめるだけでなく、大量の在庫をストックするか、

スペアを待つかを顧客が選択しなければなりませんでした。対

BMF は、主に自動ブラストマシンを主に取り扱う産業用後処理 照的に、現在では、これらの部品を直接プリントできるように

装置製造業者です。BMF の Smart Surface Control 技術の一 なったため、BMF ではスペア パーツのデジタル バージョンを

部である Twister および Tornado 装置は、自動ブラスト プロ Markforged ユーザーでもある顧客に提供しています。BMF は

セスを通じて均質で再現性のある表面を生成します。 デジタル ファイルが処理される場所と方法をモニタリングでき

るため、必要に応じて、従量制料金を簡単に適用できます。こ

これらの装置では、機械的強度と信頼性に関して厳しい要求の の新しいプロセスにより、顧客をサポートするためのサプライ

ある幅広いコンポーネントを使用しています。このような部品 チェーンと物理的な部品にかかるコストがすべて排除され、優

は、製造に必要な複雑なプロセスと長いリード タイムにより、 れた顧客体験と価値も促進されています。

サプライ チェーンと在庫の管理に莫大なコストがかかります。

カーボン ファイバーでの 3D プリントが機械加工されたコン

ポーネントの代替となる実行可能な方法であると認識して以

来、BMF は自社のビジネスと製造プロセスを大幅に改善するこ

Page19

17 アクセシビリティ

組織内での 3D 金属プリントの

そのため、サードパーティの DMLS のサービスを使用するより

影響 — サンディア国立研究所 も労力とコストが低下しました。

積層造形を使用して既存の製造プロセスを改善している企業 非常に複雑なディーゼル燃料噴射装置を製造できるようになっ

もありますが、アメリカ合衆国・サンディア国立研究所は たサンディアは、Markforged ソリューションを使用して、

Markforged の金属 3D プリント ソリューションを実装して、 内燃機関を活用する主要な業界全体に幅広い影響を与える、よ

完全に外部委託していたプロセスを組織内で行うようになりま り高品質の反復と実験を行っています。

した。

積層造形の設計の柔軟性に

エネルギー省と民間契約とを組み合わせて資金を調達している より、サンディアは複雑な形状

サンディアでは、さまざまな物理シミュレーションでディーゼ を追加コストなしで作成できま

ル燃料噴射装置の最適な流れをテストすることにより、内燃 す。このような内部流路は、従

来の製造方法では製造がきわ

機関の効率改善に重点的に取り組んでいます。ディーゼル燃 めて複雑でした

料噴射装置の複雑な内部形状の差異を試験するために、サン

ディア国立研究所ではサードパーティの Direct Metal Laser

Sintering (DMLS) および CNC サービスを利用していました。

この多段階のプロセスには、数万ドルのコストと数か月のリー

ド タイムがかかっていました。

サンディアでは、次世代エンジンの最先端のインサイトを得る

ため、精度と正確性を備える複雑な形状のステンレス鋼コン

ポーネントを提供できるコスト効率の高い代替手段を探しま

した。Markforged ソリューションを使用することで、サンデ

ィアは組織内での後処理で幾何学的に複雑な部品を 17-4 PH

Stainless Steel(SUS630ステンレス鋼)で設計、プリントで

きるようになりました。

Page20

今後の積層造形

まとめ: 冒頭でお伝えしたような業界の専門家が唱える積層造形の利点

積層造形の重要な要素 は仮説段階ですが、Markforged のお客様は既に世界中で 3D

プリントを活用し、開発サイクルのあらゆる段階で ROI を実現

しています。この報告書では、サプライ チェーン、工場、製品

を改善するために 3D プリントを使用している 4 つの主要な方

法を示しています。

1. 比類なき設計の自由度がもたらす最高

のパフォーマンス

積層技術により、「製造のための設計」の概念に新しい機能が

加わりました。従来の製造では切削プロセス、形状、および工

具へのアクセスによる制約がありましたが、積層技術により、

エンジニアや設計者は、これまで思いもしなかったような複雑

な形状やインフィルを構築できるようになりました。

世界の各地域における積層造形 2. 高強度部品によるエンジニアリンググレード

の使用状況 の耐久性

調査回答者 高強度の特性を備える積層素材の進歩により、まったく

新しく、生産性の高い製造アプリケーションが生まれま

す。Markforged Onyx は、連続炭素繊維で強化されており、機

械加工されたアルミニウムに匹敵する強度を備えていますが、

48.1% 重量はわずかの数分の 1 です。3D プリントされた金属は、従

来の鋼と合金のすべての利点に加えて、新たに見つかった柔軟

南北アメリカ 性とアクセス性も備えています。

3. 正確で信頼性が高く、再現可能な部品

3D プリントの速度と再現性により、ユーザーは試作品から最終

部品まで迅速かつ確実に反復することができます。3D プリント

を使用すると、製造業者は、部品の交換、概念実証の作成、工

場ラインの再構築などにおいて、競合他社よりも迅速に対応す

ることができます。

4. 世界中どこからでもクラウド・プリンティング

積層クラウド ソリューションでは、デジタル インベントリを通

じたオンデマンドの部品生産をサポートすることで、従来の在

庫への依存度とサプライ チェーンのコストを低減できます。3D

プリントのユーザーは、ビジネス モデルを再構築して、必要な

ときに時間や場所を問わずに部品を作成することができます。

20.2% 31.7%

アジア ヨーロッパ、 これらの利点をすべて利用できる現在、問われるのは、「積層

太平洋地域 中東、アフリカ 造形の今後とは?」ということです。