1/44ページ

ダウンロード(33.2Mb)

設計・生産技術者のための設計・開発段階からVA/VEを実現

表面処理には様々な技術、方法があります。この技術ハンドブックは「電気メッキ」と「電着塗装」、 「吹付け塗装」(工場内で行う工業塗装)について様々な製品の設計や開発する方が知っていると便 利なこと、役に立つことを主眼に置いて書かれています。製品設計や見積もり依頼の時に少しでもお役に立てれば幸いです。

【掲載内容】

1.メッキと塗装について

2.メッキの種類と特性について

3.塗装の種類と特性について

4.塗装方法の種類について

5.メッキの厚みと使用環境と耐食性試験について

6.メッキと塗装のコストダウンのポイント

7.設計者が知っておくべき表面処理の豆知識

8.製品設計の良きパートナーとして私たちができること

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | メッキと塗装 技術ハンドブック |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 33.2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社ワカヤマ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

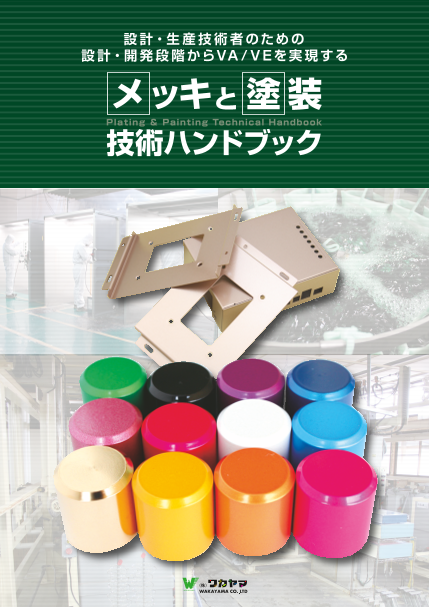

設計・生産技術者のための

設計・開発段階からVA/VEを実現する

メッキ と塗 装

Plating & Painting Technical Handbook

技術ハンドブック

Page3

WAKAYAMA HANDBOOK

総 合 目 次

INDEX

1.メッキと塗装について・ ・・・・・・・・・・・・・・・・・・・・・・P03

2.メッキの種類と特性について・・・・・・・・・・・・・・・・・・・・・ P04

3.塗装の種類と特性について・ ・・・・・・・・・・・・・・・・・・・・P05

4.塗装方法の種類について・ ・・・・・・・・・・・・・・・・・・・・・P06

5.メッキの厚みと使用環境と耐食性試験について・ ・・・・・・・・・・・P07

6.メッキと塗装のコストダウンのポイント・ ・・・・・・・・・・・・・・P08

7.設計者が知っておくべき表面処理の豆知識・・・・・・・・・・・・・・P11

1. メッキ・塗装の " コストダウン " の事例集 ・・・・・・・・・・・・・・・ P12

2. メッキ・塗装の " 品質向上 " の事例集 ・・・・・・・・・・・・・・・・・ P17

3. メッキ・塗装の " 形状設計 " の事例集 ・・・・・・・・・・・・・・・・・ P27

4. メッキ・塗装の " 機能性付加 " の事例集 ・・・・・・・・・・・・・・・・ P34

8.製品設計の良きパートナーとして私たちができること・・・・・・・・・P39

page 02

Page4

WAKAYAMA HANDBOOK

メッキと塗装について

1

表面処理の基礎技術

はじめに メッキの種類と特性について

表面処理には様々な技術、方法があります。この技術ハンドブックは「電気メッキ」と「電着塗装」、 表 3 に主なメッキの種類と特性についてご紹介します。

「吹付け塗装」(工場内で行う工業塗装)について様々な製品の設計や開発する方が知っていると便

利なこと、役に立つことを主眼に置いて書かれています。製品設計や見積もり依頼の時に少しでも 表3. 主なメッキの種類と特性

お役に立てれば幸いです。

メッキの 耐食性 装飾性 耐摩耗 硬度 寸法 反射 光反射 熱伝導 熱反射 半田付 ボン

種類 性 精度 潤滑性 電導性 防止性 性 性 性 性 ディング 抗菌性

性

表面処理の種類と概略とその目的 銅 △ 〇 ◎ ◎ ◎ ◎ ◎

ニッケル 〇 ◎ 〇 ※ 〇 〇 〇

表 1 に表面処理全体の種類と概略、表 2 に表面処理の目的を示します。設計技術者はまず目的 Ni クロム ◎ ◎ ◎ ◎ ◎ 〇

に応じた最適な表面処理方法を選択することが重要になります。ここで云う目的とは耐食性や美 黒クロム ◎ 〇 × ◎

観、機能と単価、納期まで含めます。 装 黒ニッケル 〇 ◎ 〇 〇

飾

メ 金 ◎ ◎ × 〇 ◎ 〇 〇

表1. 表面処理全体の種類と概略 ッ

キ 銀 ◎ × ◎ ◎ ◎ ◎ ◎

電気メッキ 金属を溶かした溶液中で品物を陰極にし直流電気を流し溶かした金属を品物に析出させる方法。 ロジウム ◎ ◎ ◎

パラジウム ◎ ◎ 〇

無電解メッキ 金属を溶かした溶液中での還元反応により品物に溶かした金属を析出させる方法。

ルテニウム 〇 ◎

塗装 樹脂を品物に付着させ透明なコートやカラー皮膜をつける方法。吹付け塗装、電着塗装など 白金 ◎ ◎ ◎

亜鉛 ◎ 〇 ※ ※ ※

陽極酸化 品物を陽極にして直流電流を流し酸化皮膜を生成させる方法。アルマイト、チタンやSUSの着色皮膜など

防 カドミウム ◎ 〇

表 錆

溶融メッキ 低融点金属・合金を溶融し、その中に品物を入れ金属を付着させる方法。亜鉛、錫、アルミ、鉛など

面 メ

処 ッ

理 化成処理 品物の表面に薄い化合物の皮膜を形成させる方法。リン酸亜鉛処理、クロメート処理など キ

蒸着 物理蒸着:容器内を真空にして金属や酸化物を蒸着させる方法。真空蒸着、スパッタリング、IP,イオン窒化など 銅 ◎ ◎ ◎ ◎ ◎

溶射 金属、セラミックスなどを溶融して噴霧し品物の表面に付着させる方法。 無電解銅 〇 ◎ 〇 〇 〇

ニッケル 〇 〇 〇 〇

表面硬化 浸炭、窒化、高周波焼入れなど。

無電解Ni ◎ 〇 ◎ ◎ ◎ 〇 〇 〇 〇

箔押し ポリエチレンフィルムなどに金属を蒸着し加熱された凸版を押しあてるとその部分が成型品に転移する。 硬質クロム ◎ 〇 ◎ ◎ 〇 ◎

工 黒クロム 〇 〇 ×

表2. 表面処理の目的 業

用 金、金合金 〇 ◎ ◎ ◎ 〇 〇 ◎

メ

機械的特性 硬度、潤滑性、寸法精度、離型性、肉盛り性、耐摩耗性、すべり性、耐衝撃性、耐キズ性 ッ 銀 ◎ ◎ ◎ ◎ ◎ ◎ ◎

電気的特性 伝導性、導波性、接点性、抵抗特性、電磁波遮断効果、絶縁性 キ ロジウム 〇 ◎ ◎ ◎

光学的特性 光沢度、光反射防止、光反射性、光選択吸収性、耐候性 パラジウム 〇 ◎

熱特性 耐熱性、熱吸収性、熱伝導性、熱反射性 ルテニウム ◎ 〇 〇

物理的特性 半田付け性、ボンディング性、非粘着性、接着性 白金 〇 ◎ 〇

化学的特性 耐薬品性、汚染防止、殺菌性、抗菌性 錫 〇 〇 〇 〇 ◎

装飾性 色調、光沢、意匠性 電鋳 ◎

その他 難燃性、写実再現性、撥水性 ◎効果 大 〇効果 有り △効果 小 ※条件付効果有り

page 03

Page5

WAKAYAMA HANDBOOK

メッキの種類と特性について

2

表面処理の基礎技術

メッキの種類と特性について

表 3 に主なメッキの種類と特性についてご紹介します。

表3. 主なメッキの種類と特性

メッキの 耐食性 装飾性 耐摩耗 硬度 寸法 潤滑性 電導性 反射 光反射 熱伝導 熱反射 半田付 ボン

種類 性 精度 防止性 性 性 性 性 ディング 抗菌性

性

銅 △ 〇 ◎ ◎ ◎ ◎ ◎

ニッケル 〇 ◎ 〇 ※ 〇 〇 〇

Ni クロム ◎ ◎ ◎ ◎ ◎ 〇

黒クロム ◎ 〇 × ◎

装 黒ニッケル 〇 ◎ 〇 〇

飾

メ 金 ◎ ◎ × 〇 ◎ 〇 〇

ッ

キ 銀 ◎ × ◎ ◎ ◎ ◎ ◎

ロジウム ◎ ◎ ◎

パラジウム ◎ ◎ 〇

ルテニウム 〇 ◎

白金 ◎ ◎ ◎

亜鉛 ◎ 〇 ※ ※ ※

防 カドミウム ◎ 〇

錆

メ

ッ

キ

銅 ◎ ◎ ◎ ◎ ◎

無電解銅 〇 ◎ 〇 〇 〇

ニッケル 〇 〇 〇 〇

無電解Ni ◎ 〇 ◎ ◎ ◎ 〇 〇 〇 〇

硬質クロム ◎ 〇 ◎ ◎ 〇 ◎

工 黒クロム 〇 〇 ×

業

用 金、金合金 〇 ◎ ◎ ◎ 〇 〇 ◎

メ

ッ 銀 ◎ ◎ ◎ ◎ ◎ ◎ ◎

キ ロジウム 〇 ◎ ◎ ◎

パラジウム 〇 ◎

ルテニウム ◎ 〇 〇

白金 〇 ◎ 〇

錫 〇 〇 〇 〇 ◎

電鋳 ◎

◎効果 大 〇効果 有り △効果 小 ※条件付効果有り

page 04

Page6

WAKAYAMA HANDBOOK

塗装の種類と特性について

3

表面処理の基礎技術

塗装の種類と特性について

表 4 に主な塗料樹脂の性質を示します。

表4. 各塗料樹脂の性質

性質 化学的性質

塗料樹脂 付着性 耐候性 耐食性 耐薬品性 耐水性 耐溶剤性

エポキシ樹脂 ◎ × ◎ 〇 〇

アミノアルキド樹脂 〇 △ 〇

アクリル樹脂 ◎ 〇 ◎

ウレタン樹脂 〇 〇 〇 〇 〇 △

シリコン樹脂 △ ◎ ◎ 〇 △

フッ素樹脂 ◎ ◎ ◎ ◎ ◎

カチオン電着塗装 ◎ ◎ ◎ 〇 〇

アニオン電着塗装 〇 〇 〇 〇

性質 機械的性質 外観

塗料樹脂 耐摩耗性 耐熱性 硬度 光沢 透明性 経済性 特記事項

エポキシ樹脂 × △ 建設、鉄鋼、船舶

アミノアルキド樹脂 〇 〇 〇 〇 〇 自動車、家電、カラートタン

アクリル樹脂 〇 ◎ ◎ ◎ 〇 自動車上塗り(メタリック)、家電

ウレタン樹脂 〇 〇 〇 〇 木工、皮革、樹脂、金属

シリコン樹脂 〇 △ × 耐寒性、電気絶縁性、高耐久性用

フッ素樹脂 ◎ ◎ ◎ × △ × 非粘着性、建材

カチオン電着塗装 〇 △ ◎ エポキシ樹脂、素材:鉄用

アニオン電着塗装 ◎ ◎ ◎ ◎ アクリル樹脂、素材:アルミ・メッキ用

page 05

Page7

WAKAYAMA HANDBOOK

塗装方法の種類について

4

表面処理の基礎技術

塗装方法の種類について

表 5 に塗装方法の種類と特徴について示します。

表5. 塗装方法の種類と特徴

塗装方式 方法 特徴

簡単であるが熟練を要する。

はけ塗り 刷毛で塗り広げる 設備費不要 主に木工や建築塗装に使わ

れる。ほとんどの塗料に使える。

はけ塗りより能率が良い。

手作業 ローラーブラシ塗装 ローラーブラシで塗り広げる 簡単である。

天井や壁面に適する。

素材や塗料によって竹、金属、プラスチッ

へら塗り へらでしごきながら塗る クなどのへらを使い高粘度の塗料を塗装

する。

はけ目がなく均一にぬれる。

エアスプレー塗装 圧縮空気で塗料を霧化させて塗る 複雑な形状にも塗れる。

機器作業 エアレススプレー塗装 塗料に高圧力を加え特殊なノズルから 作業効率が良い。

噴射させて霧化する 塗料、溶剤の節約ができる。

隙間まで塗料が届く。

どぶ付け、ジャブ付けともいう。

浸漬塗装 塗料中に製品を浸漬して塗る エアーポケットや筋が出やすいので外観

品にはむかない。

霧化した塗料をマイナス、製品をプラスに 塗着効率が良く自動化しやすいが、高電

静電塗装 帯電させ電気的引力で吸着する 圧に注意が必要。装置が大掛かりで複雑

になる。

水溶性樹脂液中に製品を浸漬し アニオンとカチオン電着塗装がある。

電着塗装 直流電流を流して塗装する 設備費が高く、1色1タンク必要になる。

大量生産に適する。

粉体にした塗料を静電や溶射により 溶剤を使わず、塗料の損失も無い。

装置作業 粉体塗装 製品に付着させ加熱溶融し塗膜とする 厚塗りが可能。設備費が高く現場での調

色ができない。色替えが困難である。

平面の塗装に適する。

カーテンフローコーター塗装 塗料をオーバーフローヘッドから膜状に

流し その下に製品を通し塗装する 塗料ロスが少なく、連続作業ができるた

め能率が非常に良い。

ローラーコーター塗装 塗料をつけたゴムローラーの間に製品を

通過させて塗装する うす塗り、両面塗装ができる。

page 06

Page8

WAKAYAMA HANDBOOK

メッキの厚みと使用環境と耐食性試験について

5

表面処理の基礎技術

メッキの厚みと使用環境と耐食性試験について

表 6 は JIS H 8617 で定められているメッキの等級 - 厚さ - 使用環境 - 耐食試験の関係です。

表 7 は使用環境の条件です。例えば、屋内で使う真鍮(銅合金)製品のニッケル - クロムメッキは

最低膜厚 2μ、キャス試験は 4 時間をパスすればよいことが分かります。

塩水噴霧やキャス試験は通常 24 時間または 48 時間を要求されますが、この要求を満たす為に

はかなり厚いメッキをつけなければならず、無駄なコストアップになっていることがあります。製品

の使用環境、要求品質を正しく把握し過剰品質をさけることがいかに大切かがわかります。

表6. メッキ厚さと使用環境、耐食性試験 (JIS H 8617)

素地金属 メッキ金属の種類 等級 メッキ最小厚さ 最上層メッキ 中性塩水 キャス試験

(μm) 最小厚さ 使用環境 噴霧試験(hr) ( hr)

1級 3 D

2 級 5 D

銅‐Ni メッキ 3 級 10 D 24

4 級 15 D 24

5 級 20 D 24

1級 3 0.1 D 4

2 級 5 0.1 D 4

鉄鋼

3 級 10 0.1 D 4

4 級 15 0.1 C 8

Ni‐クロムメッキ 5 級 20 0.1 C 8

6 級 25 mp、mc 0.1 B 16

7 級 30 0.1 B 16

8 級 40 0.1 B 16

9 級 30 mp、mc 0.1 A 24

1級 3 D 24

Ni メッキ 2 級 5 D 24

3 級 10 D 24

1級 2 0.1 D 4

銅及び銅合金

2 級 5 0.1 C 8

Ni‐クロムメッキ 3 級 10 0.1 B 16

4 級 25 0.1 B 16

5 級 25、30 mp、mc 0.1 A 24

mp:マイクロポアークロムメッキ mc:マイクロクラッククロムメッキ

表7. 使用環境、使用環境条件及び記号 (JIS H 0404)

使用環境 使用環境条件 例

A 腐食性の強い屋外 海浜、工業地帯など

B 通常の屋外 田園、住宅地域など

C 湿気の高い屋内 浴室、厨房など

D 通常の屋内 住宅、事務所など

page 07

Page9

WAKAYAMA HANDBOOK

メッキと塗装のコストダウンのポイント

6

表面処理の基礎技術

最適な表面処理の設計

製品の設計図面には必ずサイズが0.1mmや0.01mm単位で記載されています。しかし表面処理

の欄には「シルバーメッキ」や「ユニクロメッキ」「黒塗装」などとしか書かれていない事が往々にし

て存在します。

「シルバー」とは「銀」のことですが、「シルバーメッキ」と言う時は「銀白色のメッキ」をまとめて

そう呼ぶ時があります。つまり「シルバーメッキ」とは「銀メッキ」はもちろん含まれますし、「ニッケ

ルメッキ」、「クロムメッキ」、「パラジウムメッキ」、「白金メッキ」、「ロジウムメッキ」などなど、呼

ぶ人によって様々な意味に使われます。

ユニクロとは亜鉛メッキのクロメート処理のことでユニクロというメッキはありません。

同じSECCの部品に黒い塗装をする場合、屋外に設置するボックスと室内に置く通信機器ボック

スでは前処理方法、下塗り、塗装樹脂の種類、厚みなどすべてが違うことは容易にご想像できるで

しょう。このような曖昧な記載では表面処理メーカーは何を何μ付ければよいのか、まったく分か

らず困ってしまいます。設計者の方々は機械系や電気系出身の方が多いので化学系のメッキや塗装

のことまではどうしてもおろそかになってしまうようです。

しかし、そういう詳細な条件が分からない場合でも見積依頼が来れば表面処理メーカーとしては

一応形だけでも見積書を提出しなければいけません。そういう場合は、保険を掛けて高めの単価を

書いておくことが実際にあります。表面処理業者は孫受け、ひ孫受けなので設計者の方に直接質問

や打ち合わせができることはほとんど無いためです。

それではその製品に最適な表面処理の仕様はどの様に決定すればいいのでしょうか?

もちろん表面処理にお詳しい設計者の方はその種類や膜厚まで決めて図面に記載すればいいで

しょう。

しかし表面処理にそれほどお詳しくない方は次のページのような事柄を処理メーカーに明示した

り、一緒に打ち合わせをすることで目的にあった表面処理が適正な価格で加工できるために品質、

価格の両方に競争力をもった「Made in Japanのものづくり」が可能になることでしょう。

表面処理にも「メッキ設計」や「塗装設計」があり、これらにお詳しくない方はその道の専門家に

相談することでその製品に最適な表面処理を最適な費用で製造することができるようになります。

見積もりを依頼するときには最低限必要な条件を明示することにより、最適な仕様、且つ適正価格

でトラブルのないメッキや塗装の発注が可能になりますのでご参考になれば幸いです。

page 08

Page10

WAKAYAMA HANDBOOK

メッキと塗装のコストダウンのポイント

6

表面処理の基礎技術

表面処理の条件=コストダウンとトラブル防止のポイント

最適な表面処理を行うために明示すべき条件を具体的に示します。

①表面処理の目的やその製品の使用方法を表面処理業者にはっきり伝える。

どのくらいの耐食性が必要なのか、それとも特別な機能が必要なのか、装飾性が目的な

のか、などの表面処理をする目的とその製品の設置場所やどのように使われる物なのかな

どをまずはっきり示すことが重要です。それにより表面処理メーカーは加工の種類や方

法、工程、グレードなどを決定します。つまり処理単価もここで大体決まります。

・表面処理の目的

車の足回り部品なので塩水噴霧〇〇時間パスが必要、屋外設置で10年以上保証した

い、耐食性はそれほど必要ない、ピカピカにしたい、艶消しにしたい、防眩性が欲しい、

滑るようにしたい、製品のキズや打痕を消したい、カラー化で差別化したい、高級感を持

たせたい、メタリック調にしたい

・製品の使用方法、使用環境

屋外で使うか屋内か?雨や風、紫外線はあたるのか?

屋上に設置する、水中で使う、携帯電話の外装部品(→耐摩耗性が必要)

風呂場、海岸、腐食性ガスが発生するところなどで使う

熱がかかる、摩耗しやすい、車の足回り部品、内装部品、機械の制御盤ボックス、組み立

て後はほとんど触ることも、見ることも無い

②ラックに掛けやすい形状にする。

(ラックは業界、地方によりハンガー、フック、治具、タコ、ひっかけなどと呼ばれています)

バレルメッキ以外のメッキや塗装は作業のためにラックに掛けたり、ぶら下げる場所が必

要になります。また電気メッキの膜厚のバラツキはラックの接点数の二乗に反比例すると

いわれています。つまり接点数が1箇所より 2ヶ所になれば膜厚のばらつきは 1/4、3 箇

所なら1/9 になります。製品に対する接点の位置、数はメッキの品質に非常に影響します。

塗装は網置きでも出来る場合がありますが、メタリックなど何回も塗り重ねる塗装は網

跡が残ったり、裏面がざらざらになったりするため NG になります。

ラッキング方法を考慮せずに設計された製品は、作業効率が悪いため処理費が高くなっ

たり、ラック跡が残り耐食性や見栄えが悪くなったり、ひどいときには表面処理作業そのも

のができない場合があります。ラッキング方法はメッキと塗装の作業と品質や処理費用に

非常に重要な要素になります。

page 09

Page11

WAKAYAMA HANDBOOK

メッキと塗装のコストダウンのポイント

6

表面処理の基礎技術

③有効面をはっきりさせる。

製品とラックの接点はメッキや塗装が付かないラック跡が残ります。その為ラック接点

は非有効面に取らなければなりません。有効面(メッキや塗装が必ず必要な場所、見える場

所)と非有効面(付いても付かなくてもどちらでも良い場所)、付けてはいけない場所をはっ

きりさせるだけで作業効率が大幅に改善し、一挙に大幅なコストダウンになることがあり

ます。

④無駄に過剰なスペックにしない。

最適な表面処理の仕様は製品の使用方法、使用環境、保証年数などに合わせて決定しま

す。キャス試験などの促進腐食性試験の耐久時間を無意味に長くするとそれだけ表面処理

のグレードが上がることになりコストアップに繋がります。(7ページ参照)

電気メッキの膜厚はかなりばらつくものです。1つの製品中でも測定場所によっては 2

倍以上の差があることもあります。通常はそれでまったく問題はありませんが、「Niメッキ

5.0 ~ 8.0μ」と図面に記載した場合はその範囲外は不良になってしまいます。「Niメッ

キ〇μ以上」では駄目なのでしょうか?電気メッキの場合の膜厚精度は非常に大きなコス

ト要因になります。

塗装の場合の膜厚精度は「30μ以上」、「10μ~ 30μ」くらいの幅が必要になります。

⑤限度見本を作る。

特に塗装の場合は色や艶のばらつき範囲、付着した異物の大きさや数などを限度見本

によりはっきり決めることが単価の決定と後々のトラブル防止にも役立ちます。これも過

剰に厳しく設定すればコストアップになりますし、ゆるすぎてもトラブルになります。

外観基準は1級面、2級面などの基準設定、表面と裏面の基準を変える工夫、コンタミや

ブツの大きさは顧客と塗装業者間で取り決めた統一基準表や限度見本などで良品と不良

品の範囲を決めることが重要です。

page 10

Page12

WAKAYAMA HANDBOOK

設計者が知っておくべき表面処理の豆知識

7

Index

1.・メッキ・塗装の "コストダウン "の事例集・ ・・・・・・・・・・・・・・P12

1. 1 メッキの治具まで考慮したコストダウンのポイント

1. 2 表面処理の治具まで考慮したコストダウンのポイント

1. 3 ボックス形状の塗装におけるコストダウンのポイント

1. 4 塗装マスキング費用を削減する設計のポイント

1. 5 塗料選定によるリードタイム短縮実現のポイント

1. 6 塗装方法選定によるコストダウンのポイント

2.・メッキ・塗装の "品質向上 "の事例集・ ・・・・・・・・・・・・・・・・P17

2. 1 メッキ種類による耐食性向上のポイント

2. 2 箱形状の製品に対する表面処理の品質安定のポイント

2. 3 形状別による耐食性向上のポイント

2. 4 形状別による寸法精度向上のポイント

2. 5 ステンレスやチタンのメッキの密着度を向上させるポイント

2. 6 SECC の端面まで考慮した耐食性向上のポイント

2. 7 耐食性を考慮した塗装設計のポイント

2. 8 穴形状がある製品に対する表面処理の品質安定のポイント

2. 9 ネジの寸法精度を保つメッキ・塗装のポイント

3.・メッキ・塗装の "形状設計 "の事例集・ ・・・・・・・・・・・・・・・・P27

3. 1 アルミニウムのメッキ処理方法のポイント

3. 2 設計段階で選択するメッキ処理方法のポイント

3. 3 メッキ品質の安定を実現する製品形状設計のポイント

3. 4 メッキの密着性を向上させる製品形状設計のポイント

3. 5 バレルメッキ処理の歩留りを向上させる製品形状設計のポイント

3. 6 製品のシミや腐食を防止する製品形状設計のポイント

3. 7 塗装工程まで加味した製品形状設計のポイント

4.・メッキ・塗装の "機能性付加 "の事例集・ ・・・・・・・・・・・・・・・P34

4. 1 金属アレルギー対策を必要とする製品のポイント

4. 2 製品に黒色指定をする際の手段選定のポイント

4. 3 差別化対策のためのメッキ・塗装の活用のポイント

4. 4 製品の可動部における潤滑性向上のポイント

4. 5 研磨工程が省けるシボ塗装の選択のポイント

page 11

Page13

WAKAYAMA HANDBOOK

1.1 メッキの治具まで考慮したコストダウンのポイント

7

1. メッキ・塗装の " コストダウン" の事例集 塗装 メッキ

Before

ラックに掛ける場所が無

サイズごとに専用 いため処理できない

ラックが必要になる

ラックに掛ける場所が無

サイズごとに専用 いため処理できない

上記のような平面ラッ形ク状がの必板要をにメなるッキをする場合、通電させるためのラックにかける場所がない

ため、一般的な治具による固定ができません。そのため汎用治具を無理やり使うための品質の不

安定化、または専用治具を製作するコストが増えることにつながります。

After 非有効面

非有効面

穴が1つあれば同じラックに掛けられる

穴が1つあれば同じラックに掛けられる

製品のどこかに穴が1つでもあいていれば、メッキをする際の治具付けが簡単になります。ま

たはその製品が完成されたときに見えなくなる場所(非有効面)があればその範囲を明示するこ

とによりラック付け作業が大幅に軽減され、その結果としてコストダウンに繋がります。

メッキは液中で処理するため、製品を固定・通電させる接点が必要となります。固定させる道

具をラック、ハンガー、タコなどと呼びます。ラックに掛ける作業はラックと製品の形状により

作業時間が大きく変わるため、量産品の場合、人件費の大幅なアップに繋がってしまいます。そ

のため、設計段階からメッキをするための固定・通電箇所を考慮しラック掛けがしやすい設計に

するとコストダウンに繋がります。

page 12

Page14

WAKAYAMA HANDBOOK

1.2 表面処理の治具まで考慮したコストダウンのポイント

7

1. メッキ・塗装の " コストダウン" の事例集 塗装 メッキ

Before

穴のピッチが違うため

それぞれ専用ラックが

必要になる

穴のピッチが違うため

それぞれ専用ラックが

必要になる

同じ製品で大、中、小などのサイズ違いがある場合、それぞれに専用ラックを作らなければい

けないため、治具費のコストが製品単価に跳ね返ってきます。ロット数がそれほど多くない製品

は表面処理費より治具費の方が高くなることもめずらしくありません。

After

穴のピッチを統一すれば

同じラックが使用できるた

め作業効率アップ、コスト

穴ダウのンピッがチでをき統る一すれば

同じラックが使用できるた

め作業効率アップ、コスト

ダウンができる

製品の大きさだけが変化するような製品の場合はちょっとした工夫で治具を共通化することが

できます。またあらかじめ表面処理業者に相談しその工場にある汎用治具を使用できるように設

計できれば治具の費用がかかりません。

メッキ処理や塗装加工にとって治具は「プレスの型」の様な存在になり無ければならないもの

です。治具の形状や使い方は品質に大きな影響を与えるので非常に重要な道具ですが、その製品

に専用の治具を作るには費用がかかります。治具費を抑えるように設計することはコストダウン

するにあたり非常に重要な課題となります。

page 13

Page15

WAKAYAMA HANDBOOK

1.3 ボックス形状の塗装におけるコストダウンのポイント

7

1. メッキ・塗装の " コストダウン" の事例集 塗装 メッキ

Before

普通に組み立てると、隙間に

塗装が入りにくい

普通に組み立てると、隙間に

塗装が入りにくい

通常、箱物の塗装をする場合は、本体と蓋部分をばらして塗装します。コストを考えると、組

んだまま塗装したほうが安くなりますが、重なった部分の隙間に塗料溜まりができたり、重なり

部分の隙間に色が回らないなどの不具合が起きやすいという問題があります。

別途追加のネジ穴

After

別途追加のネジ穴

本来の組み立

て用ネジ穴

追加穴で組み立てて塗装すると、

本来の組み立 隙間の塗装不良が削減されます

て用ネジ穴

追加穴で組み立てて塗装すると、

隙間の塗装不良が削減されます

設計の段階で組み立て用のねじ穴から数 mm ずらした所にもう一つ塗装用に仮のねじ穴を設

けて塗装すれば、塗料溜まりや色が薄いなどの不具合がでても、製品を組み立てたときには見え

なくなるため最終仕上がりがきれいになります。この工夫により、塗装工数や製品の品質を向上

させることができます。

上蓋と下蓋を組んで使用するようなボックス形状の製品は、塗装用の仮ネジ穴を設けておくだ

けで、塗装がきれいに仕上がり、組み立ててしまえば見えないところにあるのでまったく問題は

ありません。ちょっとした工夫で塗装工数と歩留まりを削減でき、塗装単価を大幅に下げること

が出来ます。

page 14

Page16

WAKAYAMA HANDBOOK

1.4 塗装マスキング費用を削減する設計のポイント

7

1. メッキ・塗装の " コストダウン" の事例集 塗装 メッキ

Before

マスキング箇所が複雑で数が

多い為コストがかかります

※青いテープ箇所がマスキングです

マスキング箇所が複雑で数が

多い為コストがかかります

※青いテープ箇所がマスキングです

板金製品の塗装でアースを取る箇所がたくさんある製品やマスキングテープが貼りにくい形状

の製品はマスキング代が非常に高くつき納期も遅くなってしまいます。マスキング作業はほとん

どが手作業のためにコストと時間がかかります。

マスキング範囲が、「○mm×○mm

以上」というだけの指示の為、マスキ

After ングが簡単にできるのでコストダウ

ンマスがキでンきグま範す囲が、「○mm×○mm

※以指上示」とよいりう若だ干け大のき指め示のの白為い、マスキ

ングテがー簡プ単をに青でテきーるプので固コ定ストしてダいウ

まンすができます

※最指低示範よ囲りを若守干れ大ばき形めにのは白制い限マがスあキ

りンまグせテんープを青テープで固定してい

ます

最低範囲を守れば形には制限があ

りません

塗装する製品で一部分塗装が付いてはいけない所がある場合は、マスキング箇所の指定に工夫

が必要です。例えば、マスキング範囲が 30 × 30 とだけ書かれていると、塗装業者はその範

囲で正確にマスキングする以外に選択の余地が無いため、コストが高くなります。しかし 「最低

30 × 30 必要、50 × 50 の範囲まで可」 などと範囲を指定してあればマスキング作業が簡単

になり、費用を大幅に削減することが可能です。

塗装する製品で、アースなどのためマスキングが必要な場合はその範囲に余裕を持たせて指示

することでマスキング作業が簡単になり、結果として早く、安くできます。また近接した 2 箇

所のマスキング箇所を繋げてひとつにまとめるなどの工夫も安くできるポイントになります。マ

スキング作業はほとんどが手作業になるので、手間がかからないように工夫することによりコス

トダウン、納期短縮が可能になります。

page 15

Page17

WAKAYAMA HANDBOOK

1.5 塗料選定によるリードタイム短縮実現のポイント

7

1. メッキ・塗装の " コストダウン" の事例集 塗装 メッキ

Before

ポリカーボネイトのスマホケースに常温

乾燥型ウレタン塗装をした製品

完全に硬化するには 4 ~ 5 日かかります

ポリカーボネイトのスマホケースに常温

乾燥型ウレタン塗装をした製品

完全に硬化するには 4 ~ 5 日かかります

2 液型常温乾燥ウレタン塗料は樹脂製品や金属製品にも一般的に使われていて肉持ち感が良

く、耐候性も良いですが、完全硬化に 4 ~ 5 日かかります。そのため、製品へ塗装した後は、

すぐに納品することや、次工程に送ることができないため、製品納期がかかっていました。

After

< 電気炉 > < ガス炉 >

塗装用焼き付け乾燥炉

< 電気炉 > < ガス炉 >

塗装用焼き付け乾燥炉

素材が金属や耐熱性の樹脂などの場合は、160 ~ 180℃の焼付け塗装を使用すれば 20 ~

30 分で完全に塗料が硬化します。常温乾燥ウレタン塗料でなくとも、製品上問題が無い場合は、

焼付け塗装ができる塗料を選択することで、製品のリードタイムを大幅に短縮することができま

す。また、常温乾燥のためのスペースも必要ないため、コストダウンにも繋がります。

塗料にはそれぞれ一長一短があります。ウレタン塗装は耐薬品性や耐候性に優れますが、硬度

が少し低く、硬化に長い時間を要します。設計者は塗装の性質をある程度加味することで、製品

の品質向上やリードタイムの短縮や製品コストの低減を実現できます。

page 16

Page18

WAKAYAMA HANDBOOK

1.6 塗装方法選定によるコストダウンのポイント

7

2. メッキ・塗装の " 品質向上 " の事例集 塗装 メッキ

Before ろ過機

〔アニオン電着塗装のタンク〕

ろ過機 電着塗装はタンクに液を入れて

加温、冷却 処理するので、1 色に 1 タンク

〔必ア要ニでオすン電着塗装のタンク〕

ろ電過着機塗や装温は度タ調ン節クはに液24を時入間れ止て

加温、冷却タンク 処めら理れすまるせのんで、1 色に 1 タンク

必要です

ろ過機や温度調節は 24 時間止

極板 タンク められません

電着塗装液

極板

製品の塗装方法を電着塗装に指定すると、設備電費着、塗管装理液費などがかかるため小ロットの場合は

非常にコストアップになります。電着塗装は新しい技術なので、昔からある吹付け塗装より高品

質というイメージがあるようですが、それは一概には言えません。条件により吹付け塗装の方が

はるかに丈夫な場合もありますし、それぞれ一長一短があります。

After 〔吹付け塗装のスプレーガン〕

円柱のタンクの中に塗料を入れ

て製品に吹付けるので、塗料が

塗料タンク 〔少吹量付でけも塗塗装装のがス出プ来レまーす約 20 ~ 500cc ガン〕

円吹付柱けの塗タン装クはの多中品に種塗小料ロをット入かれ

らて大製量品生に産吹、付メけタるリのッでク、ラ塗メ料、がシ

塗料タンク ボ少量なでども様塗々装ながカラ出ー来がま可す能です

約 20 ~ 500cc 吹付け塗装は多品種小ロットか

ら大量生産、メタリック、ラメ、シ

ボなど様々なカラーが可能です

カラーバリエーションが豊富な製品を加工する際には、吹付け塗装が最適になります。吹付け

塗装の特徴として、多品種小ロット~大ロット・多色生産に向いている点があります。そこで、

多品種小ロット・多色生産が必要な製品においては、吹付け塗装にし易い形状を設計段階から検

討します。

電着塗装は大量生産には低コストで高品質な塗装が可能ですが、小ロットでも1色1タン

ク必要になり、ろ過機、温調、ヒータ、冷却など設備費が高額になります。それに比べ吹付

け塗装は100ccからでも調合ができるため、多色小ロットにも、大量生産にも向いてい

ます。また吹付け塗装は素材や用途に合わせて下塗り~中塗り~上塗りなどの塗装設計がで

きるので、非常に丈夫にすることもできます。

page 17

Page19

WAKAYAMA HANDBOOK

7 2.1 メッキ種類による耐食性向上のポイント

2. メッキ・塗装の " 品質向上 " の事例集 塗装 メッキ

Before

真鍮に各種メッキをした状態

Ni メッキ 5μの上に各種

メッキを薄く付けてある

真鍮に各種メッキをした状態

Ni メッキ 5μの上に各種

メッキを薄く付けてある

電解の光沢ニッケルメッキは比較的耐食性が良いため、一般的に採用されています。しかし、

屋外や湿気の多い場所、塩害、腐食性ガスが発生する環境下などの、高耐食性を求められる製品

はニッケルメッキだけでは製品を保護することが難しくなっています。

CASS 試験 8 時間後:Ni、銀メッキ

は腐食が始まっている、黒 Ni、黒クロ

After ム、クロムは耐食性が良い、

C貴A金S属Sメ試ッ験キ8も時厚間く後つ:けNれi、ば銀耐メ食ッ性キ

がは良腐く食ながる始まっている、黒 Ni、黒クロ

ム、クロムは耐食性が良い、

貴金属メッキも厚くつければ耐食性

が良くなる

ニッケルメッキ上にクロムメッキ、錫 - コバルト(シルバー色、クロムメッキの代替メッキ)

や錫 - ニッケル(グレー色、黒 Ni メッキ)メッキなどを薄く付けるだけで耐食性は格段にアッ

プします。さらに高耐食性を求める場合は、メッキの上からトップコートをかけたり、ニッケル

メッキの上に、パラジウム - ニッケルメッキやロジウムメッキなどを採用すれば、さらに耐食性

に優れた製品になります。また、メッキの厚みも耐食性を決定する重要なポイントです。

ニッケルメッキは室内環境で使用する上では十分な耐食性がありますが、厳しい環境で使われ

る製品にはその環境に応じて、ニッケルメッキの上に様々な合金メッキなどを選定する必要があ

ります。製品に強固な耐食性が必要な場合は、ニッケルメッキの上に、状況に応じたメッキの種

類、厚みを指定することが重要になります。

page 18

Page20

WAKAYAMA HANDBOOK

7 2.2 箱形状の製品に対する表面処理の品質安定のポイント

2. メッキ・塗装の " 品質向上 " の事例集 塗装 メッキ

Before

エアーポケット

エアーポケット

<エアーポケットの実例>

エアーポケットになり、メッ

キが付いていないため真

<鍮エ素ア材ーがポ見ケえッてトいのる実例>

エアーポケットになり、メッ

キが付いていないため真

鍮素材が見えている

メッキ、電着塗装において図のような形状やお椀状のものは、液中で空気が抜けずエアーポケッ

トと呼ばれる不良が発生します。メッキ、電着塗装の付かないところができるため外観、耐食性

に影響し、トラブルの原因となっていました。

After 四方に切目、隙間などを開けて

空気が溜まりにくい設計にする

四方に切目、隙間などを開けて

空気が溜まりにくい設計にする

メッキ、電着塗装をする場合、蓋状の製品の四方に切れ目、隙間、穴などを開けることにより、

空気が抜けてメッキ、電着塗装共に付きまわる事が可能になり、不良の発生率を削減することが

できます。また、無メッキ部分がなくなり、加工品質の向上により、製品の耐食性も向上します。

メッキ、電着塗装を製品全体に安定的に付けるためには、設計段階から製品の形状を考えるこ

とが重要になります。特に、製品形状が箱型やお椀状の場合、エアーポケットが発生しやすくな

るため、品質の安定が難しくなります。製品にメッキ、電着塗装などの表面処理加工を実施する

際には、製品形状がその品質や加工コストに大きな影響を及ぼすこととなるので注意が必要です。

page 19