1/25ページ

ダウンロード(3.8Mb)

車載用 モーター業界 向け に加工事例をご紹介

HEV,EV,PHVなどへの対応が進む車載用モーター業界へのアプリケーション紹介

TIG溶接・レーザ溶接事例

エアコン用モーター/ワイパー/ABSモーター/電動パワーステアリング

電動シート/電動サンルーフ/電動トランクオープナー

横滑り防止機能用モーター/電動パーキングブレーキ

パワーウインドウ/電動ドアミラー/HEVモーター など

モータの製造工程に発生する配線の端末処理の事例をご紹介

TIG溶接のアークスタート方式による違い

TIG溶接のシステム提案例

パルスTIG溶接電源・パルスTIGウエルドチェッカーのご紹介

レーザ溶接による配線の端末処理の事例をご紹介

非接触

省メンテンナンス

タクトアップ

このカタログについて

| ドキュメント名 | 車載用 モーター業界 向け 資料 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 3.8Mb |

| 取り扱い企業 | 株式会社アマダ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

車載用モーター業界向け資料

Page2

ご案内

・ご紹介したアプリケーションは弊社採用実績、加工実績例となります

・ご紹介したアプリケーション内容は特定のお客さまを指すものではありません

・ご興味ご関心をお持ちになられたアプリケーションに関しましては詳細内容のご説明を致します

のでお気軽にご相談ください

オンライン個別相談会

オンライン個別相談会はマンツーマンでの開催となるため、お客様で開発中の製品について

深く掘り下げて聞いて頂くことが可能です。

お申込み

https://www.awt.amada.co.jp/ja/whoweare/onlineevent/consultation/

1

Page3

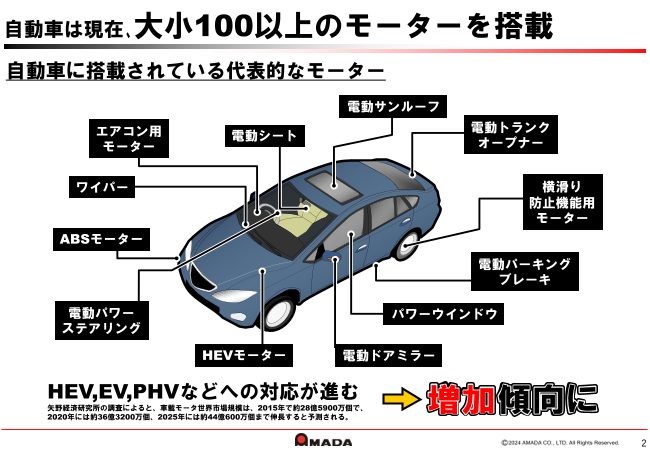

自動車は現在、大小100以上のモーターを搭載

自動車に搭載されている代表的なモーター

電動サンルーフ

エアコン用 電動トランク

電動シート

モーター オープナー

ワイパー 横滑り

防止機能用

モーター

ABSモーター

電動パーキング

ブレーキ

電動パワー パワーウインドウ

ステアリング

HEVモーター 電動ドアミラー

HEV,EV,PHVなどへの対応が進む

矢野経済研究所の調査によると、車載モータ世界市場規模は、2015年で約28億5900万個で、

2020年には約36億3200万個、2025年には約44億600万個まで伸長すると予測される。

2

Page4

モーター製造工程例 端末処理の事例

①コア供給 ②インシュレーター装着 ③巻線 ④コア成形

⑤端末処理(端子+ワイヤー) ⑥組み立て・検査 完 成

3

Page5

TIG溶接とレーザ溶接/それぞれの優位性

お困りごと お勧め 優位性

・溶接箇所近くに電子部品がある ・タッチスタート方式

TIG

・溶融面積が必要 ・TIGによる広範囲溶接

・初期投資を抑えたい 溶接

・導入コストの抑制

・製品の小型化が必須 ・非接触による寸法制約を軽減

・狭小箇所に、高速加工したい レーザ ・微細集光とガルバノスキャナー

・日々の維持管理が大きな負担 溶接 ・電極交換等が不要の為、メンテナ

ンス負荷を軽減

※上記に該当しない場合においても、TIG溶接及びレーザ溶接が適用できる場合も御座います。

お打合せ及びサンプル実験を通じ、最適なご提案を致します。

被膜線の処理について

→TIG及びレーザ溶接においては、被膜の事前剥離が必須となります。

弊社ではレーザ加工機を使った剥離をご提案しております。

4

Page6

TIG溶接事例

5

Page7

アークスタートの方式

被溶接物

当社のTIG溶接には大きく分けて 電極

2つのスタート方式 (ワーク)

2つの方式があります

電極と被溶接物(ワーク)の間に10kV前後の直流電圧を

高電圧スタート方式 印加し絶縁破壊を起こしアークを発生させます。

電極位置は溶接前後で同じ位置に固定されます。

電極を被溶接物(ワーク)に接触させ電圧を印加し電極を引き上げるこ

タッチスタート方式 とで、電極と母材の間に磁界を発生させ絶縁破壊を起こしアークを発生

させます。

6

Page8

スタート方式の違い

方式 高電圧スタート タッチスタート

失火、横飛び △ ◎

加工タクト ◎ ○

タッチスタート導入を

電極寿命 △ ◎ お勧めします!

非接触加工 ◎ △

ノイズ源 △ ◎

トリガー電圧 △ ◎

凡例:◎=非常に優れる ○=優れる △=劣る

7

Page9

横とび

高電圧スタートの場合 タッチスタートの場合

横とびを防止し、必要箇所のみ正確に溶接

8

Page10

電極寿命

スタート方式と失火発生回数の関係

■:高電圧スタート ●:タッチスタート

10

9

8 ■

7

6 タッチスタート方式での

電極交換時期(例)

5 高電圧方式での

電極交換時期(例)

4

タッチスタートでは

3 ■

3,000ショット中で 失火無し

2

1 ■

0 ● ●■ ●■ ●■ ● ●■

0~500 500~1000 1000~1500 1500~2000 2000~2500 2500~3000

失火を基準にすると、タッチスタートの方が長寿命

※電極長さの減りは、タッチスタートの方が早い 9

Page11

バスバーのタッチTIG溶接

タッチスタート方式のメリット 高電圧方式での加工 タッチスタート方式での加工

のメリット

①横飛び・失火解消

横飛び

→再溶接にかかるコストを抑えます →再溶接の手間が発生 正確な溶接

本来の溶接箇所 →狙い位置を正確に

溶接し、再溶接の

②ノイズ抑制 手間を削減

→高電圧によるダメージを回避します

③電極寿命

→磨耗を軽減、長寿命化に繋がります

推奨例:モーター、インバーター 製品形状に合わせた、システム提案が可能です

ワークの向き/配列が変わらない場合・・・ ワークの向き/配列が変わる場合・・・

モーター →XYZ軸ロボットがお勧めです →多軸ロボットがお勧めです

平角線 or バスバー

(3.0mm□ 以上)

インバーター

使用機種:MAWA-300B

電極径: φ2.4mm タングステン

溶接条件

電流値:Max. 125A

パルス幅:Max. 550ms

(U:50ms W:300ms D:200ms) →詳細は別ページより

10

Page12

タッチスタート システム提案例①:XYZ軸ロボット

内部イメージ

弊社提案のメリット 溶接ヘッド

①:システム一括供給

→溶接条件からティーチングまで弊社で対応 架台

②:正確な狙い位置

→画像認識による正確な位置補正を実現

③:生産効率向上

→2ヘッド採用、溶接タクトを向上 画像認識

安全カバー

操作パネル

回転ステージ

約2000mm

コンベアー

他の付属設備

約2000mm 項 項目 ユニット構成 ユニット数 項 項目 ユニット構成 ユニット数

チャック、プッシャー、YZ レキュレータ

3 圧気 1

制御ボックス 1 アースチャック 特注ケーブル、マスク 2 センサ 、電磁弁

約2000mm 減圧レギュレータ チラー 、流量計

4 チラー 1

レギュレータ、流量計 マニーホールド

2 ガス 1

マスフローコントローラ

11

Page13

タッチスタート システム提案例②:XYZ軸ロボット

内部イメージ

弊社提案のメリット

①:システム一括供給

→弊社を窓口として、一括供給

②:正確な狙い位置

→画像認識で正確な位置補正を実現 溶接ヘッド

③:コンパクト

→省スペースで、ライン構築に貢献

安全カバー 画像認識

操作パネル

クランプ時

約1500mm

アースチャック

ワークセッティング:作業者

↓

搬送・溶接:自動

コンベアー

他の付属設備

約2000mm

項 項目 ユニット構成 ユニット数 項 項目 ユニット構成 ユニット数

制御ボックス レギュレータ、流量計 チラー 、流量計

1 ガス 1 3 チラー 1

マスフローコントローラ マニーホールド

約1500mm レキュレータ

2 圧気 1

センサ 、電磁弁

12

Page14

タッチスタート システム提案例③:多軸ロボット

弊社提案のメリット 多品種に最適

①:システム一括供給 ロボット・搬送機含めた

供給もお任せ下さい!

→弊社を窓口として、一括供給

②:高い汎用性

→ロボットアームで、大小様々なサイズ・溶接位置に対応

A社向け B社向け C社向け

③:一体構造

→溶接ヘッドとアースチャックを一体化、ロボットに合わせ最適化

全体イメージ

高い汎用性を活かし、

ワーク向き・配列違いに対応。 溶接ヘッド

+アースチャック PLC

ワーク反転が不要。 トーチケーブル

アースケーブル

ガス・冷却ケーブル

制御ケーブル等 アルゴンガス

TIG制御BOX

MAWA-300B I/Oモジュール

チラー

ユニット

空気圧ユニット

→アースチャック用

PLC

通信ケーブル AC電源

一軸搬送機 多軸ロボット →アースチャック用

→MAWA-300B用

13

Page15

タッチスタート システム提案例④:フローティング機構

フローティング機構 機構有り 機構無し

あああ 側面イメージ 側面イメージ

溶接箇所を中心に、アースチャック及び トーチ軸

チャック前 チャック前

トーチを2軸方向に動かすことが出来ます

メリット①:ワークへのダメージ回避

メリット②:正確な位置合わせが可能

メリット③:多点溶接が可能

Y軸方向をクランプしたまま、

X軸方向へも動く

Y軸 ワーク軸

X軸

チャック後 チャック後

溶接ヘッド

+アースチャック

トーチ軸がワーク軸に合わせます ワーク軸をトーチ軸に合わせます

ワークにダメージが発生しません ワークにダメージが発生します

14

Page16

パルスTIG溶接電源ラインナップ

パルスTIG溶接電源

MAWA-050A/300B

従来機(MAW-050A/300A)と比べ2種類の溶接方法に対応、利便性も向上。

・高電圧 / タッチスタート / ファインウエルドに対応

・取り外し可能なカラータッチパネル

<ターゲットアプリ>

電装品バスバー、端末の溶接など

15

Page17

パルスTIG ウエルドチェッカー

“目で見える管理”を実現します!

軽量コンパクトな据え置きタイプです。

軽量コンパクトで、エンコーダーによる簡単操作が

可能なパルスTIG専用のウエルドチェッカーです。

イーサネット通信

トーチ・ワーク間の電圧測定

Arガスの流量測定・判定が可能

電流センサ 500A用 電流センサ 50A用

RS-C300-3000 RS-C050-3000

流量センサケーブル 電圧ケーブル 中継ケーブル

16

Page18

レーザ溶接事例

17

Page19

端部のレーザ溶接(シングルモードファイバーレーザ)

タレッーチザス溶タ接ーのトメ方リ式ッのトメリット 従来機での加工

TIG溶接 基本波レーザとSHGレーザ

①非接触・微細 トーチが、 SHGレーザ 出力

ワーク接触前に

停止してしまう 吸収率:約50%

→溶接ヘッド不要により、 反射率:約50% 5W

設計自由度が向上

基本波レーザ

②省メンテナンス 本来ならば、

タッチスタートで 吸収率:約10%

反射率:約90% 1000W

→電極不使用、維持管理頻度が低減

③タクトアップ ←接触 SHGだとタクトが低い

→ガルバノスキャナーで高速化 基本波だと安定しない

ML-6811Cでの加工

推奨例:モーター、ステーター ML-6811C →レーザなので失火・ノイズの懸念無し

過剰出力

→鋭角集光で、狭小箇所にレーザ照射可

と長時間

高い耐反射光特性

銅板 →ガルバノスキャナーで、高速加工

銅線 照射で、

(t1.0mm以下) (φ1.0mm以下) →銅の加工に最適 熱影響が

拡大

被膜は事前除去

+

基本波レーザ

使用光学系:GWM-FL

結像比:約1.0倍

溶接条件

出力:~550W シングルモードレーザ

パルス幅:~450ms

*本資料は、加工可否を保証するものではありません。

事前検証による、加工可否判断が必須となります。 18

Page20

端部のレーザ溶接

キーワード

①非接触 固定

②省メンテナンス → 電極管理の手間を省ける

③タクトアップ → 数十秒/個の短縮も可能 アルゴン 走査

ガス

アーク

レーザ

・TIG溶接では、溶接前後もガス雰囲気を作る必要

=プレパージ+溶接時間+アフターパージ=数秒/箇所要する場合も

固定

→レーザ溶接では、ガス雰囲気は不要

・TIG溶接では、ワークを回転させる必要 回転 回転

=回転時間が加算される TIG溶接 レーザ溶接

→ガルバノスキャナーでレーザを走査、ワーク回転不要

1箇所当りの加工時間例:2秒以上のタクト短縮

TIG溶接 プレパージ 溶接時間 アフターパージ 回転時間

~1,000ms ~300ms ~1,000ms ~数十ms 合計

2,300ms以上

レーザ溶接 0ms 溶接時間 0ms 走査時間

~300ms ~数ms 合計

300ms以上

例えば、 溶接箇所16箇所であれば、30秒以上のタクト短縮を実現!

19