1/11ページ

ダウンロード(1.8Mb)

データ監視運用の課題と解決策など、原因がわかる監視パラメータで異常発生時にすぐに改善アクションができる情報を満載です

こんな課題でお悩みではありませんか?

データ監視による管理を始めた!

でも、時間と手間をかけてるのにロス削減がなかなか進まない…

本資料では、

・もっと効率的に製造現場や設備を管理したい

・管理項目が多すぎて、監視作業(設定と運用)が大変

・不良率など出来栄えを監視しているけど改善につながらない

・異常を検出した際の改善アクションが分からない

などの課題をお持ちの方におすすめの内容となっています。

※詳しくはダウンロードボタンよりご覧ください。お問い合わせもお気軽にどうぞ。

このカタログについて

| ドキュメント名 | 【事例】品質の維持・向上を実現する効率的なデータ監視運用の構築 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | アットフィールズテクノロジー株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

事例紹介

品質の維持・向上を実現する

効率的なデータ監視運用の構築

INDEX

課題と解決策 01

事例紹介 02-06

サービス概要 07

会社概要 08-10

Page2

データ監視運用の課題と解決策 01

こんな課題でお悩みではありませんか?

データ監視による管理を始めた!でも

時間と手間をかけてるのにロス削減がなかなか進まない・・・

ロス削減に

つながる 効率的なデータ監視にするための解決策は、

適切な監視パラメータの選定 と適切な層別 です

Know

how 監視効果を最大化する答えが、ここにあります! Check it out !

Page3

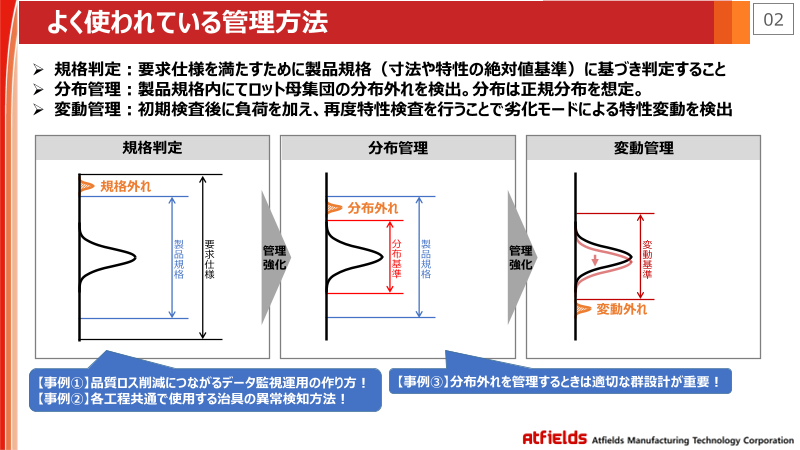

よく使われている管理方法 02

規格判定:要求仕様を満たすために製品規格(寸法や特性の絶対値基準)に基づき判定すること

分布管理:製品規格内にてロット母集団の分布外れを検出。分布は正規分布を想定。

変動管理:初期検査後に負荷を加え、再度特性検査を行うことで劣化モードによる特性変動を検出

規格判定 分布管理 変動管理

規格外れ

分布外れ

製 要 分 製 変

品 求 管理 布 品 管理 動

規 仕 強化 基 規 強化 基

格 様 準 格 準

変動外れ

【事例①】品質ロス削減につながるデータ監視運用の作り方! 【事例③】分布外れを管理するときは適切な群設計が重要!

【事例②】各工程共通で使用する治具の異常検知方法!

Page4

【事例①】 品質ロス削減につながるデータ監視運用の作り方! 03

課題 管理はしているのに、品質ロスの削減や品質改善が進まない・・・

よくある運用事例 Atfieldsのデータ監視

不良率を管理して異常発生時に要因を調査 原因がわかる監視パラメータで異常発生時にすぐに改善アクションができる

Step1:不良から改善アクションまでを形式知化

不良率 不良率 検査要因 原因パラメータ1 アクション1 お客様と連携し、メカニズムに

・要因調査や改善アクション 原因パラメータ2 アクション2 基づき不良と要因、原因パラメータ、

が各担当者のノウハウに依存

監視 材料要因 原因パラメータ3 アクション3 改善アクションを網羅的に紐付け

・事後の調査と対策のため、 原因パラメータ4 アクション4

品質ロスが拡大 加工要因 ・・・でも、膨大なパラメータの

原因パラメータ5 アクション5

監視運用は困難・・・

Step2:重要パラメータを選定

管理はしているけど品質ロス削減や品質改善が進まずお 影響度

困りではございませんか?よくある原因は、変化に気づけ 加 データ解析にて不良要因、原因

原因パラメータ4

工

る仕組みはあるが変化した原因がわからないことです。 原因パラメータ8 パラメータを絞り込み、不良に

要

不 因 原因パラメータ5 高感度な重要パラメータを選定

良 原因パラメータ7 監視

率

原因パラメータ6 ・必要最低限の監視運用

・改善アクションが明確

他

品質ロス削減に繋げるためには、 ⇒高効率に品質ロスの削減が進む

原因がわかって改善アクションができる監視パラメータ 実績

を選定することが重要です。 全パラメータ 原因パラメータ 監視パラメータ

監視

2462 18 4 品質ロスを9割削減!

運用

・・・

・・・

・・・

・・・

Page5

【事例②】 各工程共通で使用する治具の異常検知方法! 04

課題 工程別に不良率を監視しているが、異常発生時にどこを改善したらいいか分からない

製造フロー(イメージ) よくある運用事例 Atfieldsのデータ監視

製品 搬送治具

異常を検知できるが フェーズ1 製造フローに基づき、加工と治具を層別、適切な群で監視

挿入 要因調査で苦慮 工 程 A 工 程 B

繰り返し

使用 管理規格:0.5% 異常 管理運用:

異常 ・工程、品種ごとの規格設定が必要

管理規格

工 管理規格:0.3% ・検出感度の時系列変化に対応が必要

加工 不良品

工 程

程 NG

工 A 検査 A 治具シリアルナンバー 治具シリアルナンバー

程

フ

ロ OK

ー 加工設備に起因? フェーズ2 不良率を標準化し1つの管理規格で監視

工 加工 搬送治具に起因?

程 ※標準化した不良率

NG

B 検査 =(任意の治具の不良率-全体不良率の平均)/全体不良率の標準偏差

OK 工

工 程 A 工 程 B

工 程 管理規格 管理運用:

加工 異常 異常

・全工程、全品種を1つの規格で運用可能

程 B

NG 管理規格(共通) 管理規格(共通)

C

検査

OK 処理日 すぐに原因がわかって

治具シリアルナンバー 治具シリアルナンバー 管理もしやすい!

完成

分離

不良率 不良率

標準化した不良率 不良率

Page6

【事例③】 分布外れを管理するときは適切な群設計が重要! 05

課題 分布管理で市場不良リスクを低減したいが、過検知による品質ロスや検知漏れがある

よくある運用事例(Before) Atfieldsのデータ監視構築 改善事例(After)

製品規格内での分布管理 群設計のアプローチ 適切な群での分布管理

製品規格 Step1:特性に影響する要因を抽出 従来手法 従来手法

過検知 検知漏れ

分布外れ 材料A 材料C 特性検査

複数の要因が混在

分布外れ

加工

分 ・本当に排除すべき製品?

布

基 ・二山分布だけど大丈夫? 材料B

準

Step2:寄与率から適切な群を導出

複数の群が混在した状態で

実績

分布を判定している可能性あり

・過検知による品質ロスを約8割削減

・・・

・検知漏れによる流出の発生なし

過検知による品質ロスや

検知漏れのリスク有り!

特性値

累積寄与率

検査ロット

材料A

材料B

材料C

特性値

Page7

事例まとめ 06

監視効果

【事例①】品質ロス削減につながるデータ監視運用の作り方!

・改善アクションが明確な監視パラメータを選定 品質不良

・高感度な監視パラメータに絞り込んで監視 管理工数

ロス DOWN

【事例②】各工程共通で使用する治具の異常検知方法!

・加工要因か治具要因か分かるように層別して監視 原因調査

・不良率を標準化し共通の管理規格で運用 管理工数

ロス DOWN

【事例③】分布外れを管理するときは適切な群設計が重要!

・工程フローと特性影響度から適切な群を見極め 過検知による 市場不良

・適切な群で層別し正規分布で判定 品質ロス リスク DOWN

ポイントは

監視パラメータの選定と適切な層別 最小の管理工数で最大の効果

Page8

サービス概要 07

製品特性や設備の変動を捉え、製造工程の事後ロス削減を支援

ご要望 アットフィールズのサービス 成果物

IoT化を推進も・・・ 不良要因を管理する仕組みの構築から運用を支援 不良要因を直接管理

予兆管理 FDC

計量値を データを事前 調査などの対応時間短縮

(Predictive Control) (Fault Detection and Classification)

活かしたい 活用したい OCAPによる24H対応化

状態監視⇒予防保全 異常検知+要因特定

パ パ

不 ラ ラ 検知

良 メ メ UCL 設備状態を常時監視

率 検知

CL

タ タ 製品の全数保証

LCL

処理順 データ 処理順 異常継続の撲滅

CBM 解析 APC

(Condition Based Maintenance) (Advanced Process Control) メンテナンスコスト削減

・未然防止をしたい 加工

パ 加工条件の自動制御 メンテナンス頻度の最適化

条件

LCL

・PM/BMを減らしたい ラ

次回 狙い値

メ メンテ モデル式

a+X

・自動制御をしたい +X 出来栄えの安定化

タ 状態監視⇒保全 a

今回

時間 下限 上限 技術対応の時間削減

検査結果

Page9

会社概要 08

私たちは、半導体技術をベースに

“モノづくり革新”を実行する技術者集団です

社名 : アットフィールズテクノロジー株式会社

Atfields Manufacturing Technology Corporation

事業内容 : ・インフラシステム構築及びアプリケーションソフトウェア開発

・データ収集及び解析サービス

・製造技術分野における工法開発

魚津/富山

資本金 : 2億円

砺波/富山 妙高/新潟

豊田/愛知

本社 : 富山県魚津市東山800番地

拠点 : 富山県(魚津市/砺波市)、新潟県(妙高市) 長岡京/京都

京都府(長岡京市)、愛知県(豊田市)

Page10

アットフィールズのサービス 09

お客様のニーズに合わせ、ITインフラ構築から経営改善まで

製造工場のスマート化を総合的にサポートします

「Information Technology」 「Data Science」 「Industrial Engineering」

システム技術 データ解析技術 製造技術

現場視点から、システム企画・設計・ 物理現象に基づくアナリティクスで 工法の設計・シミュレーション

開発及び、運用のフルサポートで ビッグデータを価値に変換し、経営改善 加工条件開発により、製造工程の

工場のスマート化を促進します に向けた指針を提供します 開発・改善及び生産性の向上を実現します

Page11

10

小さなことでもお気軽にご相談下さい。

お客様のご要望に応じて

必要な技術サービスを組み合わせ、ご提案させていただきます。

(平日9:00~17:00)

URL:https://www.atfields.com