1/6ページ

ダウンロード(1.2Mb)

弊社保有の設備で製作した最新のサンプルをご紹介します。

関連メディア

このカタログについて

| ドキュメント名 | 最新技術資料のご紹介(電子ビーム溶接、レーザ加工、受託撮像サービス) |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.2Mb |

| 取り扱い企業 | 東成エレクトロビーム株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

接合加工

Welding

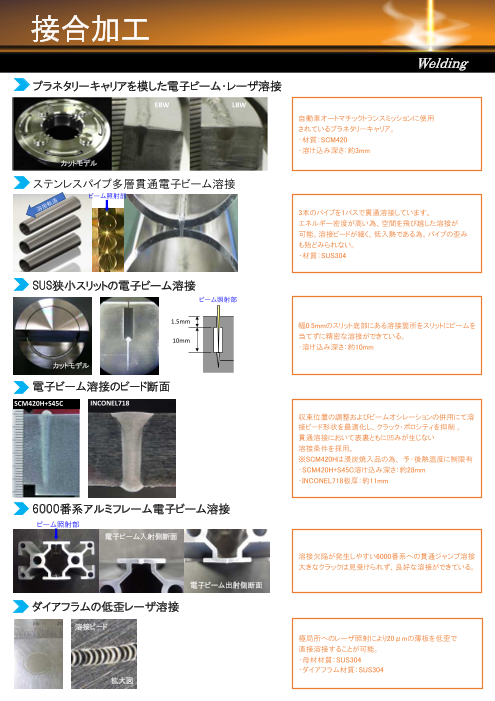

プラネタリーキャリアを模した電子ビーム・レーザ溶接

EBW LBW

自動車オートマチックトランスミッションに使用

されているプラネタリーキャリア。

・材質:SCM420

・溶け込み深さ:約3mm

カットモデル

ステンレスパイプ多層貫通電子ビーム溶接

ビーム照射部

3本のパイプを1パスで貫通溶接しています。

エネルギー密度が高い為、空間を飛び越した溶接が

可能。溶接ビードが細く、低入熱である為、パイプの歪み

も殆どみられない。

・材質:SUS304

SUS狭小スリットの電子ビーム溶接

ビーム照射部

1.5mm

幅0.5mmのスリット底部にある溶接箇所をスリットにビームを

10mm 当てずに精密な溶接ができている。

・溶け込み深さ:約10mm

カットモデル

電子ビーム溶接のビード断面

SCM420H+S45C INCONEL718

収束位置の調整およびビームオシレーションの併用にて溶

接ビード形状を最適化し、クラック・ポロシティを抑制 。

貫通溶接において表裏ともに凹みが生じない

溶接条件を採用。

※SCM420Hは浸炭焼入品の為、 予・後熱温度に制限有

・SCM420H+S45C溶け込み深さ:約28mm

・INCONEL718板厚:約11mm

6000番系アルミフレーム電子ビーム溶接

ビーム照射部

電子ビーム入射側断面

溶接欠陥が発生しやすい6000番系への貫通ジャンプ溶接

大きなクラックは見受けられず、良好な溶接ができている。

電子ビーム出射側断面

ダイアフラムの低歪レーザ溶接

溶接ビード

極局所へのレーザ照射により20μmの薄板を低歪で

直接溶接することが可能。

・母材材質:SUS304

・ダイアフラム材質:SUS304

拡大図

Page2

接合加工

Welding

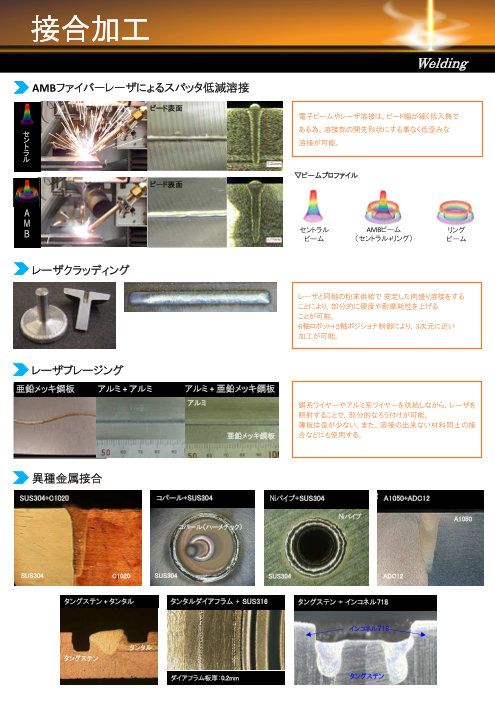

AMBファイバーレーザにょるスパッタ低減溶接

ビード表面

電子ビームやレーザ溶接は、ビード幅が細く低入熱で

ある為、溶接部の開先形状にする事なく低歪みな

セ

ン 溶接が可能。

ト

ラ

ル

▽ビームプロファイル

ビード表面

A

M

セントラル AMBビーム リング

B

ビーム (セントラル+リング) ビーム

レーザクラッディング

レーザと同軸の粉末供給で 安定した肉盛り溶接をする

ことにより、部分的に硬度や耐摩耗性を上げる

ことが可能。

6軸ロボット+2軸ポジショナ制御により、3次元に近い

加工が可能。

レーザブレージング

亜鉛メッキ鋼板 アルミ +アルミ アルミ +亜鉛メッキ鋼板

アルミ 銅系ワイヤーやアルミ系ワイヤーを供給しながら、レーザを

照射することで、部分的なろう付けが可能。

薄板は歪が少ない。また、溶接の出来ない材料同士の接

亜鉛メッキ鋼板 合などにも使用する。

異種金属接合

SUS304+C1020 コバール+SUS304 Niパイプ+SUS304 A1050+ADC12

Niパイプ A1050

コバール(ハーメチック)

SUS304 C1020 SUS304 SUS304 ADC12

タングステン +タンタル タンタルダイアフラム + SUS316 タングステン + インコネル718

インコネル718

タンタル

タングステン

ダイアフラム板厚:0.2mm タングステン

Page3

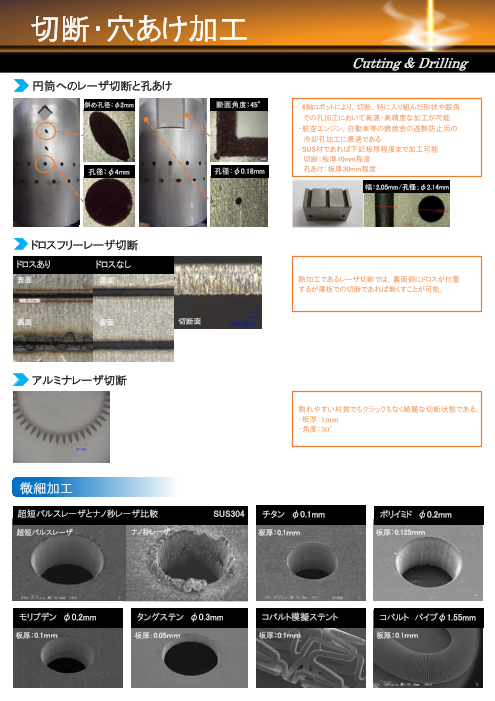

切断・穴あけ加工

Cutting & Drilling

円筒へのレーザ切断と孔あけ

斜め孔径:φ2mm 断面角度:45° ・6軸ロボットにより、切断、特に入り組んだ形状や鋭角

での孔加工において高速・高精度な加工が可能

・航空エンジン、自動車等の燃焼室の過熱防止用の

冷却孔加工に最適である

・SUS材であれば下記板厚程度まで加工可能

切断:板厚10mm程度

孔径:φ4mm 孔径:φ0.18mm 孔あけ:板厚30mm程度

幅:2.05mm/孔径:φ2.14mm

ドロスフリーレーザ切断

ドロスあり ドロスなし

表面 表面 熱加工であるレーザ切断では、裏面側にドロスが付着

するが薄板での切断であれば無くすことが可能。

裏面 裏面 切断面

アルミナレーザ切断

割れやすい材質でもクラックもなく綺麗な切断状態である。

・板厚:1mm

・角度:30°

微細加工

超短パルスレーザとナノ秒レーザ比較 SUS304 チタン φ0.1mm ポリイミド φ0.2mm

超短パルスレーザ ナノ秒レーザ 板厚:0.1mm 板厚:0.125mm

モリブデン φ0.2mm タングステン φ0.3mm コバルト模擬ステント コバルト パイプφ1.55mm

板厚:0.1mm 板厚:0.05mm 板厚:0.1mm 板厚:0.1mm

Page4

切断・穴あけ加工

Cutting & Drilling

微細加工

ヒーターを模した切断

タングステン SUS304

アブレーション加工(非熱加工)により材料への熱影響

が小さくバリや酸化が少ない加工が可能。

パイプ形状の材料に対し、高精度な孔あけや切断が可能。

外形:10mm×15mm 外径:φ3.7mm

板厚:0.1mm 板厚:0.16mm

ハニカム加工

ポリイミド 入射側 出射側

ハニカム構造は、軽量かつ高強度、断熱、通気性が

良い為、航空分野や自動車分野など幅広い産業に

用いられる。

・残し幅:レーザ入射側0.005mm

レーザ出射側0.012mm

板厚:0.025mm

シリコンゴム孔あけと切断

・材質:シリコンゴム

・板厚:0.5mm

・孔径:入射径φ0.22mm

出射径φ0.11mm

機械式時計のガンギ車を模した切断

板厚:0.2mm/直径:約φ5mm

リン青銅 ニッケル シリコン

注射針孔あけ 蛇腹パイプ切断

外径:φ3.7mm

板厚:0.15mm

外径:φ0.56mm

板厚:0.12mm

孔径:φ0.1mm

拡大図

Page5

除去加工・改質加工

Removal & Surface modification

除去加工

エキシマレーザ ガラス+ITO膜(0.0002mm)除去加工

ポリイミドへの異形穴加工 ポリイミドへのV溝加工

最小除去幅:0.05mm 最小除去幅:0.1mm

板厚:0.125mm 幅:0.7mm 深さ:0.1mm

膜切れ及びフリクションロスの低減可能な摺動面への溝加工

傾斜溝穴加工 V字溝穴加工

ディンプル加工 四角錐穴加工

穴径:φ0.035mm 材質:タングステン

深さ:0.005mm 深さ:0.09mm

ピッチ:0.07mm(60°千鳥) ピッチ:0.25mm

改質加工

レーザ焼入れ

炭素鋼のギア 焼入れ処理を行いたい部分のみレーザを照射し、

材料の熱容量による自己冷却により焼入れ。

局所への入熱のため低歪であり硬度が必要となる部分

で適用されている。

Page6

X線CTスキャン撮像事例

アルミ鋳造品内部観察

外観写真 CT撮影画像

CT撮影画像 内部欠陥拡大

外観写真

※欠陥の体積で色分け可能

懐中時計3Dデータ化 サーフェスモデル

内部観察では、直径φ0.3mmのヒーター線を鮮明に撮像。

鋳巣や割れなどの欠陥を非破壊で発見する事が可能。

材料の比重の違いでパーツ毎に3Dデータ化が可能。

X線管:ミリフォーカス

最小検出サイズ:φ0.3mm

最大スキャン範囲(1ショット):

290mm×260mm