1/5ページ

ダウンロード(1Mb)

このカタログについて

| ドキュメント名 | Proマニュアル!No13.工場長の業務改革-品質改善活動マニュアル(PDF電子データ) |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1Mb |

| 取り扱い企業 | 合同会社高崎ものづくり技術研究所 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド 1

第一線リーダーのためのすぐに使える品質改善手法・ツール

<PDF電子データ版マニュアル>

企業の活動は、「人」「組織」「技術」と「しくみ」で成り

立っていますが、品質を左右するのは最後は「人」です。

企業は、固有技術を蓄積し、人材を育成、組織・しくみの

改革によって、他社と差別化、生き残りを図って行くこと

が必要です。工場の設備や、機械の性能で差別化はできません。

品質が悪い、生産性が上がらないなど、日常の課題を解決

するにはどうすればいいか?業務改革、品質改善を進める

ためには、なによりも「正しい品質管理活動」をしっかりと

定着させる必要があります。

そのために工場長は、基本となる「人」「組織」「技術」

「しくみ」はどうあるべきか?また、どう強化していくのか?

を常に考えながらリーダーシップを発揮し、マネジメント

していく力量が問われるのです。

この解説書では、中小製造業、多品種少量生産工場に於ける

用途 様々な問題点を明らかにし、その対策方法について方向性

●社内教育訓練用のテキストとして を示したものです。

●現場の品質向上対策の手引きとして

●自己研鑽用として 詳細内容・お申込み

高崎ものづくり技術研究所

Page2

スライド 2

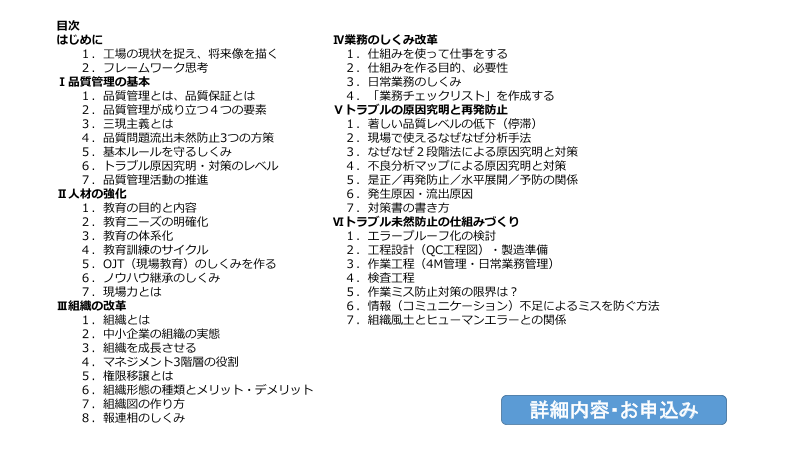

目次

はじめに Ⅳ業務のしくみ改革

1.工場の現状を捉え、将来像を描く 1.仕組みを使って仕事をする

2.フレームワーク思考 2.仕組みを作る目的、必要性

Ⅰ品質管理の基本 3.日常業務のしくみ

1.品質管理とは、品質保証とは 4.「業務チェックリスト」を作成する

2.品質管理が成り立つ4つの要素 Ⅴトラブルの原因究明と再発防止

3.三現主義とは 1.著しい品質レベルの低下(停滞)

4.品質問題流出未然防止3つの方策 2.現場で使えるなぜなぜ分析手法

5.基本ルールを守るしくみ 3.なぜなぜ2段階法による原因究明と対策

6.トラブル原因究明・対策のレベル 4.不良分析マップによる原因究明と対策

7.品質管理活動の推進 5.是正/再発防止/水平展開/予防の関係

Ⅱ人材の強化 6.発生原因・流出原因

1.教育の目的と内容 7.対策書の書き方

2.教育ニーズの明確化 Ⅵトラブル未然防止の仕組みづくり

3.教育の体系化 1.エラープルーフ化の検討

4.教育訓練のサイクル 2.工程設計(QC工程図)・製造準備

5.OJT(現場教育)のしくみを作る 3.作業工程(4M管理・日常業務管理)

6.ノウハウ継承のしくみ 4.検査工程

7.現場力とは 5.作業ミス防止対策の限界は?

Ⅲ組織の改革 6.情報(コミュニケーション)不足によるミスを防ぐ方法

1.組織とは 7.組織風土とヒューマンエラーとの関係

2.中小企業の組織の実態

3.組織を成長させる

4.マネジメント3階層の役割

5.権限移譲とは

6.組織形態の種類とメリット・デメリット

7.組織図の作り方

8.報連相のしくみ 詳細内容・お申込み

Page3

スライド 3

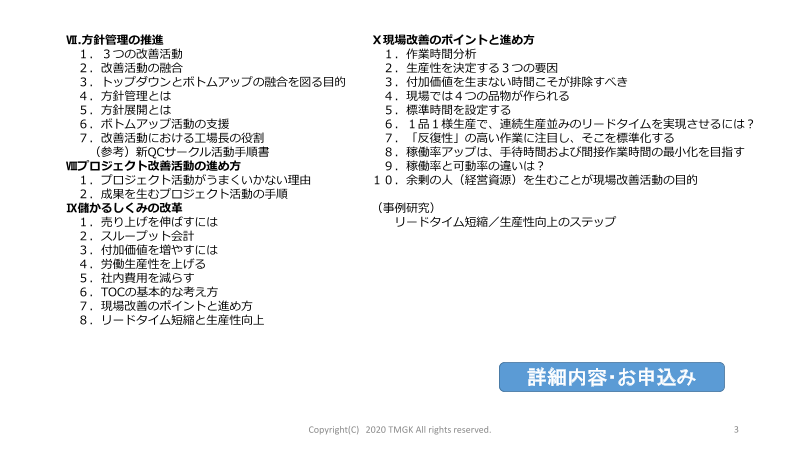

Ⅶ.方針管理の推進 Ⅹ現場改善のポイントと進め方

1.3つの改善活動 1.作業時間分析

2.改善活動の融合 2.生産性を決定する3つの要因

3.トップダウンとボトムアップの融合を図る目的 3.付加価値を生まない時間こそが排除すべき

4.方針管理とは 4.現場では4つの品物が作られる

5.方針展開とは 5.標準時間を設定する

6.ボトムアップ活動の支援 6.1品1様生産で、連続生産並みのリードタイムを実現させるには?

7.改善活動における工場長の役割 7.「反復性」の高い作業に注目し、そこを標準化する

(参考)新QCサークル活動手順書 8.稼働率アップは、手待時間および間接作業時間の最小化を目指す

Ⅷプロジェクト改善活動の進め方 9.稼働率と可動率の違いは?

1.プロジェクト活動がうまくいかない理由 10.余剰の人(経営資源)を生むことが現場改善活動の目的

2.成果を生むプロジェクト活動の手順

Ⅸ儲かるしくみの改革 (事例研究)

1.売り上げを伸ばすには リードタイム短縮/生産性向上のステップ

2.スループット会計

3.付加価値を増やすには

4.労働生産性を上げる

5.社内費用を減らす

6.TOCの基本的な考え方

7.現場改善のポイントと進め方

8.リードタイム短縮と生産性向上

詳細内容・お申込み

Copyright(C) 2020 TMGK All rights reserved. 3

Page4

スライド 4

<PDF電子データ版マニュアル一覧>

工場の管理、生産委託、若手社員のOJT・多能工化、問題解決手法

No.01 新現場管理者・監督者の品質管理基本(1500円) オリジナル版管理者・リーダ教育テキスト

No.02 若手社員の品質管理の基本(1500円) 品質管理の基本・品質改善の専門書

No.03 若手・中堅社員の「プロ人材」育成マニュアル(1500円) 2022年版;製造業の品質改善マニュアル

No.04 一から学ぶ経営品質の基本(近日リリース)

No.11 現場管理者・監督者の体系的4M管理マニュアル(3000円)

No.12 現場管理者・監督者の日常管理のしくみと運用マニュアル(1500円)

No.13 工場長の業務改革・品質改善活動マニュル(1500円) 詳細内容

No.14 工場長の不良ゼロ対策 7つのステップ(3000円)

No.15 品質管理の基本と流出不良ゼロの取り組み(1500円)

No.16 製造工程におけるバラツキの管理と統計解析手法(3000円)

No.21 多品種少量生産工場 生産性向上の攻めどことろ(1500円) お申込み

No.22 品質向上のための現場改善の進め方(1500円)

No.23 DX_スマートファクトリー化に向けた生産現場改善(1500円)

No.24 攻めのQCサークル 小集団活動の進め方(1500円)

再発防止対策・予防対策・協力工場品質対策手法

No.31 ヒューマンエラー対策講座(3000円) 会員登録(30%引き)

No.32 モグラたたきから脱出対策講座(1500円)

No.33 製造業の現場で使える「なぜなぜ分析」(1500円)

No.34 品質問題再発防止対策事例集(1500円)

No.35 ポカヨケ(ソフト_ハード)事例 Best5(1500円) お支払い完了にて

No.41 工場監査チェックシート3点セット excel版(3000円)

No.42 新製品立上げと協力工場生産委託マニュアル(1500円) 電子データ(PDF)を

No.43 海外協力工場契約書雛形3点セット(3000円) ダウンロードして頂きます

設計品質向上・FMEA(DRBFM)、FTA手法

No.51 FMEA/DRBFM(製造工程設計編)(1500円)

No.52 FMEA/DRBFM(基礎編)(1500円)

No.53 FMEA/DRBFM(実務編)(1500円)

No.54 攻めの設計手法と設計ミス未然防止対策(1500円)

Page5

スライド 5

設計・製造受託製造サービス

現場ですぐ使える品質改善手法・ツールの研究

無料:ものづくり

ネット相談は

<こちらから>