1/7ページ

ダウンロード(1Mb)

このカタログについて

| ドキュメント名 | Proマニュアル!No42.新製品立ち上げと協力工場生産委託マニュアル(PDF電子データ) |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1Mb |

| 取り扱い企業 | 合同会社高崎ものづくり技術研究所 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド 1

第一線リーダーのためのすぐに使える品質改善手法・ツール

<PDF電子データ版マニュアル>

ものづくりにおいては、新製品の設計プロセスと、生産ラインで

製品の製造を行う生産プロセスの間に、生産ラインの4M(5M)

を整備する生産準備プロセスがあります。

自動車など日本製品の製造品質が優れているのは、生産準備部門

の優秀さにあるとも言われています。これは、設計の意図(狙い

の品質)に合致した製造品質(適合の品質)を実現することに優れ

た技術を有していることになります。

本解説では、不良を作り込まない「未然防止」の品質管理の観点で、

新製品の生産立上げをどのように行ったら良いかを明らかにします。

その中で、特に重視するのは、「工程設計における品質作り込み」

です。漏れなく「5Mの管理項目」の設定を行うこと、「管理点」

「点検点」を明確にすることが重要になります。

また、オリジナルの実務フォーマットを豊富に紹介していますので、

アレンジしてお使い頂くようお願いします。

用途

●社内教育訓練用のテキストとして

●現場の品質向上対策の手引きとして

●自己研鑽用として 詳細内容・お申込み

高崎ものづくり技術研究所

Page2

スライド 2

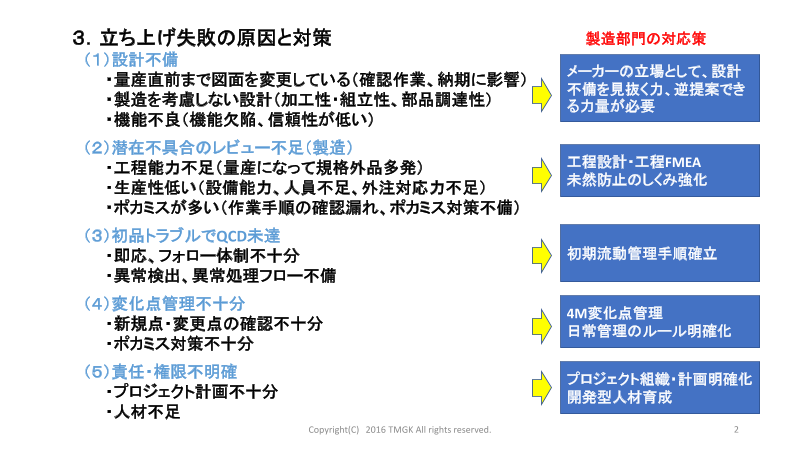

3.立ち上げ失敗の原因と対策 製造部門の対応策

(1)設計不備

メーカーの立場として、設計

・量産直前まで図面を変更している(確認作業、納期に影響)

不備を見抜く力、逆提案でき

・製造を考慮しない設計(加工性・組立性、部品調達性) る力量が必要

・機能不良(機能欠陥、信頼性が低い)

(2)潜在不具合のレビュー不足(製造)

・工程能力不足(量産になって規格外品多発) 工程設計・工程FMEA

未然防止のしくみ強化

・生産性低い(設備能力、人員不足、外注対応力不足)

・ポカミスが多い(作業手順の確認漏れ、ポカミス対策不備)

(3)初品トラブルでQCD未達

・即応、フォロー体制不十分 初期流動管理手順確立

・異常検出、異常処理フロー不備

(4)変化点管理不十分

4M変化点管理

・新規点・変更点の確認不十分 日常管理のルール明確化

・ポカミス対策不十分

(5)責任・権限不明確 プロジェクト組織・計画明確化

・プロジェクト計画不十分 開発型人材育成

・人材不足

Copyright(C) 2016 TMGK All rights reserved. 2

Page3

スライド 3

Contents(1/2)

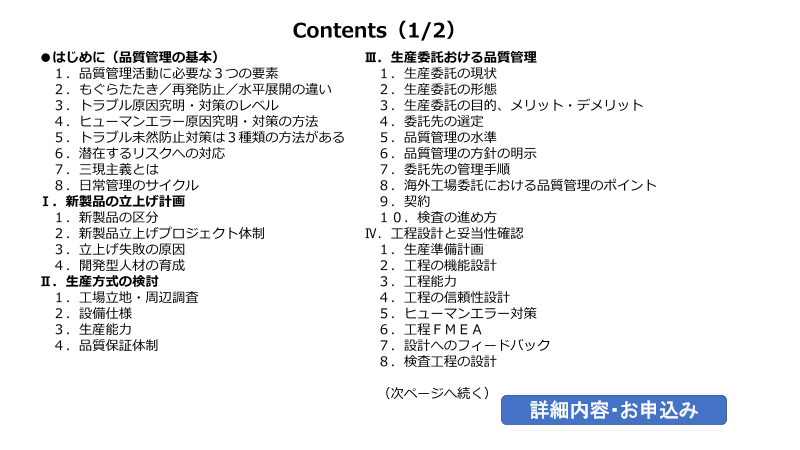

●はじめに(品質管理の基本) Ⅲ.生産委託おける品質管理

1.品質管理活動に必要な3つの要素 1.生産委託の現状

2.もぐらたたき/再発防止/水平展開の違い 2.生産委託の形態

3.トラブル原因究明・対策のレベル 3.生産委託の目的、メリット・デメリット

4.ヒューマンエラー原因究明・対策の方法 4.委託先の選定

5.トラブル未然防止対策は3種類の方法がある 5.品質管理の水準

6.潜在するリスクへの対応 6.品質管理の方針の明示

7.三現主義とは 7.委託先の管理手順

8.日常管理のサイクル 8.海外工場委託における品質管理のポイント

Ⅰ.新製品の立上げ計画 9.契約

1.新製品の区分 10.検査の進め方

2.新製品立上げプロジェクト体制 Ⅳ.工程設計と妥当性確認

3.立上げ失敗の原因 1.生産準備計画

4.開発型人材の育成 2.工程の機能設計

Ⅱ.生産方式の検討 3.工程能力

1.工場立地・周辺調査 4.工程の信頼性設計

2.設備仕様 5.ヒューマンエラー対策

3.生産能力 6.工程FMEA

4.品質保証体制 7.設計へのフィードバック

8.検査工程の設計

(次ページへ続く)

詳細内容・お申込み

Page4

スライド 4

Contents(2/2)

Ⅴ.生産立上げ

1.試作、量産試作

2.試作フロー&フォーマット

3.要員の教育訓練

4.初期流動管理

5.日常管理体制の確立

Ⅵ.委託生産立上げトラブル事例

事例1:部品の破損事故

事例2:エアバック事故

事例3:新幹線のぞみ台車亀裂事故

詳細内容・お申込み

Page5

スライド 5

<PDF電子データ版マニュアル一覧>

工場の管理、生産委託、若手社員のOJT・多能工化、問題解決手法

No.01 新現場管理者・監督者の品質管理基本(1500円) オリジナル版管理者・リーダ教育テキスト

No.02 若手社員の品質管理の基本(1500円) 品質管理の基本・品質改善の専門書

No.03 若手・中堅社員の「プロ人材」育成マニュアル(1500円) 2022年版;製造業の品質改善マニュアル

No.04 一から学ぶ経営品質の基本(近日リリース)

No.11 現場管理者・監督者の体系的4M管理マニュアル(3000円)

No.12 現場管理者・監督者の日常管理のしくみと運用マニュアル(1500円)

No.13 工場長の業務改革・品質改善活動マニュル(1500円) 詳細内容

No.14 工場長の不良ゼロ対策 7つのステップ(3000円)

No.15 品質管理の基本と流出不良ゼロの取り組み(1500円)

No.16 製造工程におけるバラツキの管理と統計解析手法(3000円)

No.21 多品種少量生産工場 生産性向上の攻めどことろ(1500円) お申込み

No.22 品質向上のための現場改善の進め方(1500円)

No.23 DX_スマートファクトリー化に向けた生産現場改善(1500円)

No.24 攻めのQCサークル 小集団活動の進め方(1500円)

再発防止対策・予防対策・協力工場品質対策手法

No.31 ヒューマンエラー対策講座(3000円) 会員登録(30%引き)

No.32 モグラたたきから脱出対策講座(1500円)

No.33 製造業の現場で使える「なぜなぜ分析」(1500円)

No.34 品質問題再発防止対策事例集(1500円)

No.35 ポカヨケ(ソフト_ハード)事例 Best5(1500円) お支払い完了にて

No.41 工場監査チェックシート3点セット excel版(3000円)

No.42 新製品立上げと協力工場生産委託マニュアル(1500円) 電子データ(PDF)を

No.43 海外協力工場契約書雛形3点セット(3000円) ダウンロードして頂きます

設計品質向上・FMEA(DRBFM)、FTA手法

No.51 FMEA/DRBFM(製造工程設計編)(1500円)

No.52 FMEA/DRBFM(基礎編)(1500円)

No.53 FMEA/DRBFM(実務編)(1500円)

No.54 攻めの設計手法と設計ミス未然防止対策(1500円)

Page6

スライド 6

●PDF手順書シリーズ(詳細説明/予約)

http://factorysupport-takasaki.com/article/480384110.html

●PDFテキストシリーズ(詳細説明/予約)

http://factorysupport-takasaki.com/article/424984376.html

●DVDテキスト・オンデマンド配信シリーズ(詳細説明/予約)

http://factorysupport-takasaki.com/article/461790700.html

●企業内セミナー/現場実践教育(詳細説明/予約)

http://factorysupport-takasaki.com/article/453170667.html

●オンラインによる企業内研修(詳細説明/予約)

http://factorysupport-takasaki.com/article/453170667.html

Page7

スライド 7

日本最大級

品質改善情報サイト

お問い合わせ