1/8ページ

ダウンロード(919.1Kb)

省人化・省力化に寄与!ユースケースで技術をご紹介

産業用ロボットと比べてコンパクトな設計の「協働ロボット」。

コンパクトなのは良いけれど「もっと重い荷物を運べたらな…」と思うことはありませんか?

斬新なアイディアと技術力で、可搬重量の課題を克服した製品をトーヨーコーケンがご紹介します。

◆掲載内容

Q1 協働ロボットとバランサの融合とは?

Q2 どうしてこの技術ができるの?

・基本の基「バランス操作」とは

・搬送物の重さが変わった場合の調整方法は?

Q3 ユースケースは?

・ ⻭車の受渡作業

・小物ピックアンドプレイス プラケースの移載

・段ボールの吸着搬送

◆詳しくはカタログをダウンロードしてご確認ください。

このカタログについて

| ドキュメント名 | 協働ロボットとバランサの融合で可搬重量50kg以上を実現 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 919.1Kb |

| 登録カテゴリ | |

| 取り扱い企業 | トーヨーコーケン株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

✔こんな⽅におすすめ!

・重量物を多軸ロボットで搬送したい⽅

・産業⽤ロボットを導⼊するスペースがない⽅

・協働ロボットの可搬重量でお悩みの⽅

トーヨーコーケン株式会社

v.1.60 https://www.toyokoken.co.jp/

Page2

◆紹介⽂

産業⽤ロボットと⽐べてコンパクトな設計の「協働ロ

ボット」。コンパクトなのは良いけれど「もっと重い荷

物を運べたらな…」と思うことはありませんか?

今回は、斬新なアイディアと技術⼒で、可搬重量の課題

を克服した製品をトーヨーコーケンがご紹介します。

◆⽬次

Q1 協働ロボットとバランサの融合とは?

Q2 どうしてこの技術ができるの?

・基本の基「バランス操作」とは

・搬送物の重さが変わった場合の調整⽅法は?

Q3 ユースケースは?

・ ⻭⾞の受渡作業

・⼩物ピックアンドプレイス プラケースの移載

・段ボールの吸着搬送

トーヨーコーケン株式会社

v.1.60 https://www.toyokoken.co.jp/

Page3

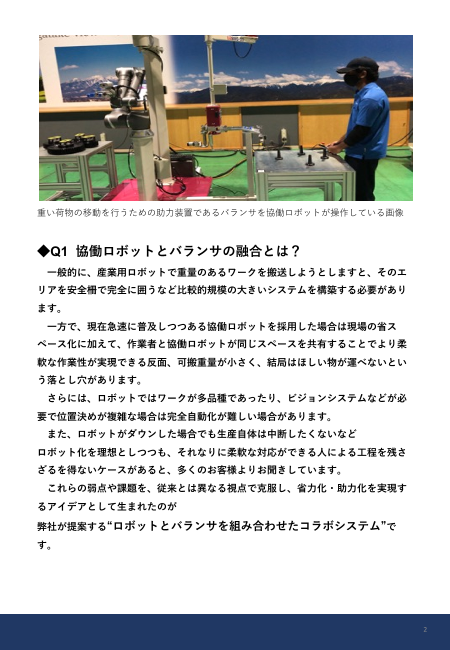

重い荷物の移動を⾏うための助⼒装置であるバランサを協働ロボットが操作している画像

◆Q1 協働ロボットとバランサの融合とは?

⼀般的に、産業⽤ロボットで重量のあるワークを搬送しようとしますと、そのエ

リアを安全柵で完全に囲うなど⽐較的規模の⼤きいシステムを構築する必要があり

ます。

⼀⽅で、現在急速に普及しつつある協働ロボットを採⽤した場合は現場の省ス

ペース化に加えて、作業者と協働ロボットが同じスペースを共有することでより柔

軟な作業性が実現できる反⾯、可搬重量が⼩さく、結局はほしい物が運べないとい

う落とし⽳があります。

さらには、ロボットではワークが多品種であったり、ビジョンシステムなどが必

要で位置決めが複雑な場合は完全⾃動化が難しい場合があります。

また、ロボットがダウンした場合でも⽣産⾃体は中断したくないなど

ロボット化を理想としつつも、それなりに柔軟な対応ができる⼈による⼯程を残さ

ざるを得ないケースがあると、多くのお客様よりお聞きしています。

これらの弱点や課題を、従来とは異なる視点で克服し、省⼒化・助⼒化を実現す

るアイデアとして⽣まれたのが

弊社が提案する“ロボットとバランサを組み合わせたコラボシステム”で

す。

2

Page4

◆Q2 どうしてこの技術ができるの?

・基本の基「バランス操作」とは

「バランス操作」とはアームの昇降を

スイッチ操作ではなく、まるで無重⼒状態のように、

⼿の感覚で搬送物を⾃在に扱える操作⽅法のことです。

バランス操作中

・搬送物の重さが変わった場合の調整⽅法は?

①シンプルなエア式の「調圧制御」

エア式の動⼒源であるエアシリンダーが発⽣する持ち上げ⼒を搬送物の重さにつ

り合うようにあらかじめダイヤルを回して設定しておき、搬送物を運んでいる状態

と無い状態とを交互にON-OFFスイッチで切り替えて使います。

⼩型のバランサを中⼼に搬送物の重さが頻繁には変わらない場合によく使⽤され

る制御⽅式です。

3

Page5

②エア式の「W制御」

搬送物の重量が都度異なる場合に対応できる⽅式です。

搬送物を掴んだら上昇スイッチを押して搬送物を宙に浮かべます。

この後にバランススイッチを押すと、 その時に吊上げている重量でバランス操作

が可能になります。 搬送物を床などに降ろすときは、下降スイッチを押して着地

させます。

①の「調圧制御」に対しバランススイッチを押すだけで バランス状態に切り替

わる為、便利なのですが、 少し操作⼿順が多くなるのがやむを得ないところで

す。

③「電動式」

モータの⼒で搬送物を昇降させる⽅式で、 バランス機能は無くレバースイッチな

どで昇降速度を調整するだけのものと、荷重センサで搬送物の重さを測定することで

エア式のバランサと同様に、バランス操作を実現しているものがあります。

4

Page6

④「オートバランス制御」(ウルトラバラマン)

“バランサと協働ロボットとのコラボシステムを実現を可能とした制御⽅式”

これまで紹介してきた⽅式は、バランス状態に切り替えるのに、あらかじめ設定

が必要だったり、ON-OFスイッチ、上昇下降スイッチやバランススイッチ または

レバースイッチでの操作が必要でしたが、これらの操作を⼈ではなく協働ロボット

にさせようとすると、 バランサとロボット間で情報の⼊出⼒回路を組む必要があ

り、 タイミングよく信号をやり取りすることが必須になります。

そこでご紹介したいのがエア式に荷重センサーと電⼦制御を組み込んだ 弊社の

「オートバランス制御」。「ウルトラバラマン」という機種です。

まず「ウルトラバラマン」では先ほど述べた操作スイッチがありません。

荷重センサーによって測定し、その変化に合わせてバランス状態をリアルタイムに

更新することで、 不特定なワーク重量にも即座に対応できます。

従来のバランサですと、安全のため、 スイッチ操作の⼿順はしっかり覚えて使っ

ていただく必要があります。 その点、「オートバランス制御」を採⽤した 「ウル

トラバラマン」はスイッチレスを実現し、 複雑な⼿順がなくなったことから、販

売開始直後から⼤きな反響があり、 今では30%以上のユーザー様が複数台をご使

⽤して頂いています。そしてこのスイッチレスである事こそが、 バランサと協働

ロボットとのコラボシステムを実現するうえで ⼀番のポイントなのです。

5

Page7

◆Q3 ユースケースは?

①⻭⾞の受渡作業

⾃動でワークステーションなどから 8kg〜25kgの⻭⾞部品を取り上げ、 その後、

作業者が⻭⾞を組み付けします。

これにより、⾃動化が難しい組⽴⼯程や、⽬視・ハンドリングによる 検査⼯程、不定形

なパレタイズ作業などで必要な部分だけを⼈が⾏い、その他は可能な限り⾃動化を進め

るということができます。

作業者も全てを⼈⼿で⾏うのにくらべて、作業負担の軽減や、⾃動化した時間を他に振

り分けられるマルチタスク化も図ることができます。

②⼩物ピックアンドプレイス

プラケースの移載

協働ロボットで⼩物を取り上げプラケースへ箱詰めし、 さらにそのプラケース⾃体を搬

送しています。 ⼩物は5kg、これらをプラケースに満杯にすると30kgになります。

協働ロボット単独ではこの30㎏のプラケースを運ぶことはできませんが、 バランサが

プラケースの搬送を補助するので、⼀連の作業が可能となります。

6

Page8

③段ボールの吸着搬送

30kgの段ボール箱を上⾯吸着搬送しています。

このシステムでは吸着に真空ポンプを⽤いています。 ロボットは空中で段ボール箱を落

とさないよう、取り上げる前にしっかり吸着していることを確認します。

また、段ボール箱を置くときは決められた位置に到着していること を確認してから吸

着をOFFします。 これら真空ポンプの制御については全てロボットが⾏っています。

※本記事の詳しい内容は、下記関連リンクをご覧ください。

関連リンク

アペルザTV https://tv.aperza.com/watch/858

アペルザTV https://tv.aperza.com/watch/638

トーヨーコーケン https://www.toyokoken.co.jp

※本記事は2 ⽉21⽇に開催されたアペルザTVウェビナーイベントでの講演内容を解説した資料です。

講演動画はhttps://tv.aperza.com/watch/858でオンライン配信いたしました

7