1/8ページ

ダウンロード(2.8Mb)

高硬度材加工用インサートをラインナップに追加しました

◆被削材の削り残しを削減

◆用途に合わせたブレーカと経済的な4コーナ使いインサート

◆使い勝手に優れた大きな先端径

◆優れた切りくず排出性

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 高送りラジアスミル TD4N |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社MOLDINO (この企業の取り扱いカタログ一覧) |

このカタログの内容

Page1

アルファ

高送りラジアスミルTD4N

Radius Mill TD4N

高硬度材加工用インサートを

ラインナップに追加しました

Lineup expanded with insert for high-hardness materials

MOLDINO Tool Engineering, Ltd.

New Produc t News No.1604-10 2022-3

Page2

テクノロジー

Technology

JM4160

GX2140

JS4045 荒 特長

JP4120 JP4120 加工 使い勝手に優れた大きな先端径

JP4105 用途 Roughing Features 03 Large tip diameter for excellent handling

ステンレス鋼 鋳鉄 炭素鋼 炭素鋼 プリハードン鋼 プリハードン鋼 高硬度鋼 高硬度鋼 Applications

合金鋼 合金鋼 40~45HRC 45~50HRC 50~55HRC 55~62HRC

Stainless steels Cast irons <30HRC 30~40HRC Pre-hardened steels Pre-hardened steels High-hardened steels High-hardened steels ● TD4Nは従来の高送り工具に比べ先端径を大きくす 隅部加工面写真(上面視)

Carbon steels Carbon steels 40̃45HRC 45̃50HRC 50̃55HRC 55̃62HRC 従来品

Alloy steels Alloy steels

<30HRC 30~40HRC ることにより加工底面に残りやすい削り残しの発生 TD4N

Photograph of machined Conventional

a surface at corner (viewed

を抑えます。また、半径方向の切込み( e)を大きく設 from above)

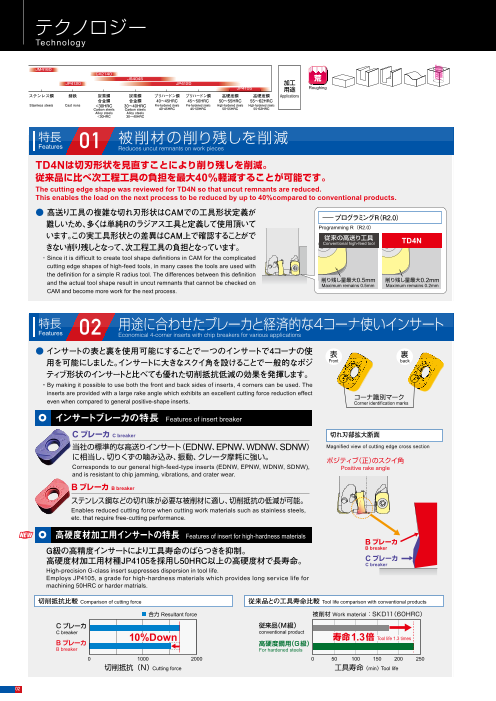

特長 01 被削材の削り残しを削減 定できることから加工能率の向上にも有効です。 先端径

Tip diameter

Features Reduces uncut remnants on work pieces ・Compared to conventional high-feed tools, TD4N has a large tip (フラットエリア)

diameter, which suppresses the generation of uncut remnants which (Flat area)

TD4Nは切刃形状を見直すことにより削り残しを削減。 easily occur on the bottom surface of machined areas. In addition, since

the cutting width (ae) can be set to a large value, this is also effective 工具径 削り残し発生部分

40% Tool diameter 5mm

従来品に比べ次工程工具の負担を最大 軽減することが可能です。 Uncut remnants

for improving machining efficiency.

The cutting edge shape was reviewed for TD4N so that uncut remnants are reduced.

This enables the load on the next process to be reduced by up to 40%compared to conventional products.

● 高送り工具の複雑な切れ刃形状はCAMでの工具形状定義が 特長 04 優れた切りくず排出性

プログラミングR(R2.0) Features Excellent chip discharge characteristics

難しいため、多くは単純Rのラジアス工具と定義して使用頂いて Programming R(R2.0)

います。この実工具形状との差異はCAM上で確認することがで 従来の高送り工具 ● 切りくずの噛み込みによる突発的なトラブルの発生を軽減します。また、さらなる加工能率の向上が可能です。

Conventional high-feed tool TD4N

きない削り残しとなって、次工程工具の負担となっています。 ・Reduces the occurrence of sudden problems due to jamming of cutting chips. In addition, good chip removal makes it possible to further improve cutting performance.

・Since it is difficult to create tool shape definitions in CAM for the complicated 切りくずポケットが小さい工具 切りくずが上手く排出されず工具と 大きな切りくずポケットと切りくず

cutting edge shapes of high-feed tools, in many cases the tools are used with Tool with small chip pockets 壁面の間で切りくずの噛み込みが発 TD4N の排出方向をコントロールすること

the definition for a simple R radius tool. The differences between this definition 生し、チッピング等の突発的な損傷の により、良好な切りくず排出性を実

and the actual tool shape result in uncut remnants that cannot be checked on 削り残し量最大0.5mm 削り残し量最大0.2mm

Maximum remains 0.5mm Maximum remains 0.2mm

CAM and become more work for the next process. 原因になっていました。 現しました。

If cutting chips are not discharged well, Good chip discharge characteristics are

jamming of the cutting chips between achieved by providing large chip pockets

the tool and wall occur, which can and controlling the chip discharge direction.

特長 02 用途に合わせたブレーカと経済的な4コーナ使いインサート become the cause of sudden damage

such as chipping, etc.

Features Economical 4-corner inserts with chip breakers for various applications

押し潰されている切りくず 良好に排出されている切りくず

● インサートの表と裏を使用可能にすることで一つのインサートで4コーナの使 Crushed cutting chips Cutting chips which were discharged well

表 裏

用を可能にしました。インサートに大きなスクイ角を設けることで一般的なポジ Front back

ティブ形状のインサートと比べても優れた切削抵抗低減の効果を発揮します。 特長 材種ラインナップ

・By making it possible to use both the front and back sides of inserts, 4 corners can be used. The Features 05 Lineup of insert grades

inserts are provided with a large rake angle which exhibits an excellent cutting force reduction effect コーナ識別マーク

even when compared to general positive-shape inserts. Corner identification marks PVD Technology プ高硬度材加工Grリade fハor maーchinドing ン用材種high・-har焼dnes入s matれerials鋼加工用J材P種4 J1P045120

インサートブレーカの特長 Features of insert breaker ● 耐摩耗性に優れた超微粒超硬母材と新コーティング「AJコーティング」の採用により耐摩耗性を向上させました。

Cブレーカ 切れ刃部拡大断面 ● 50HRC~の高硬度材の切削加工で耐摩耗性に優れます。

C breaker ・Employs an ultra-fine cemented carbide substrate and the new "AJ Coating" to improve wear resistance.

当社の標準的な高送りインサート(EDNW、EPNW、WDNW、SDNW) Magnified view of cutting edge cross section ・Excellent wear resistance when machining high hardness materials of 50HRC or higher.

に相当し、切りくずの噛み込み、振動、クレータ摩耗に強い。 ポジティブ(正)のスクイ角 PVD Technology プリハードン鋼・焼入れ鋼加工用材種

Corresponds to our general high-feed-type inserts (EDNW, EPNW, WDNW, SDNW), Positive rake angle プGrリade fハor maーchinドing ンpre-・hard焼ened入 or hれarden鋼ed m加ateria工ls 用J材P種4 J1P240120

and is resistant to chip jamming, vibrations, and crater wear. ● 耐摩耗性と靱性のバランスに優れた微粒超硬母材と新コーティング「AJコーティング」の採用により耐摩耗性と耐チッピング性を向上させました。

Bブレーカ B breaker ● 汎用性が高く、30~50HRCの鋼材の切削加工で耐摩耗性と耐チッピング性に優れます。

・Employs a fine carbide substrate with an excellent balance between wear resistance and toughness and the new "AJ Coating" to provide improved wear resistance and chipping resistance.

ステンレス鋼などの切れ味が必要な被削材に適し、切削抵抗の低減が可能。 ・ Highly versatile with excellent wear resistance and chipping resistance when machining steel materials with hardnesses of 30 to 50 HRC.

Enables reduced cutting force when cutting work materials such as stainless steels, PVD Technology ステンレス鋼系材料加工用材種

etc. that require free-cutting performance. GGrraaddee ffoorr mmaacchhiinniinngg ssttaaiinnlleessss--sstteeeell mmaatteerriiaallss JMJM44116600

高硬度材加工用インサートの特長 ● 靱性に優れた超硬母材と新コーティング「AJコーティング」の採用により、ステンレス鋼系材料の切削加工に対して耐摩耗性と耐チッピング性を向上させました。

Features of insert for high-hardness materials

Bブレーカ ● ステンレス鋼系材料の加工で発生する被削材の溶着を低減しました。

G級の高精度インサートにより工具寿命のばらつきを抑制。 B breaker ・Employs a carbide substrate with high toughness and the new "AJ Coating" to improve wear resistance and chipping resistance when machining stainless-steel materials.

・ Reduces the welding to work material that occurs when machining stainless steel materials.

高硬度材加工用材種JP4105を採用し50HRC以上の高硬度材で長寿命。 Cブレーカ

C breaker ス鋼テ一ン般レ加ス工鋼用系材材種料 加工用材種

High-precision G-class insert suppresses dispersion in tool life. PVD Technology

GGerandeera flo pr umrpaocshein finogr sstteaeinl less-steel materials JMJS44106405

Employs JP4105, a grade for high-hardness materials which provides long service life for

machining 50HRC or harder matrials. ● 耐熱性に優れたコーティング膜の採用により、高能率加工で発生するクレータ摩耗を低減しました。

● 耐熱性の高い超硬母材の採用により、摩耗の進行が低減し工具寿命に優れます。

切削抵抗比較 Comparison of cutting force 従来品との工具寿命比較 Tool life comparison with conventional products ● 特に乾式加工において長寿命が図れます。

・JS4045 adopts heat resistant layer, reduces the crater wear by high-speed cutting.

合力 Resultant force 被削材 Work material :SKD11(60HRC) ・JS4045 adopts heat resistant substrate, reduces the wear and improves tool life.

・Improves tool life on dry cutting.

Cブレーカ 従来品(M級)

C breaker conventional product

10%Down 寿命1.3倍 ス鋼テ一ン般レ加ス工鋼用系材材種料 加工用材種

Tool life 1.3 times CVD Technology

GGerandeera flo pr umrpaocshein finogr sstteaeinl less-steel materials JM4160

Bブレーカ GX2140

高硬度鋼用(G級)

B breaker For hardened steels ● 溶着性と耐チッピング性に優れる平滑α-Al2O3膜の採用により、工具刃先の突発チッピングを抑制しました。

0 1000 2000 0 50 100 150 200 250 ● 微細化柱状組織皮膜の採用により、耐摩耗性に優れ高速乾式加工で加工能率の改善が図れます。

切削抵抗(N) Cutting force 工具寿命( min) Tool life ・Smooth surfaced α-Al2O3 layer with improved chipping / welding resistance brings less sudden-tool-edge-chipping.

・Machining efficiency is improved for high-speed,high-feed-rate rough machining by using the layer with fine columnar structure.

02

Page3

テクノロジー

Technology

JM4160

GX2140

JS4045 荒 特長

JP4120 JP4120 加工 使い勝手に優れた大きな先端径

JP4105 用途 Roughing Features 03 Large tip diameter for excellent handling

ステンレス鋼 鋳鉄 炭素鋼 炭素鋼 プリハードン鋼 プリハードン鋼 高硬度鋼 高硬度鋼 Applications

合金鋼 合金鋼 40~45HRC 45~50HRC 50~55HRC 55~62HRC

Stainless steels Cast irons <30HRC 30~40HRC Pre-hardened steels Pre-hardened steels High-hardened steels High-hardened steels ● TD4Nは従来の高送り工具に比べ先端径を大きくす 隅部加工面写真(上面視)

Carbon steels Carbon steels 40̃45HRC 45̃50HRC 50̃55HRC 55̃62HRC 従来品

Alloy steels Alloy steels

<30HRC 30~40HRC ることにより加工底面に残りやすい削り残しの発生 TD4N

Photograph of machined Conventional

a surface at corner (viewed

を抑えます。また、半径方向の切込み( e)を大きく設 from above)

特長 01 被削材の削り残しを削減 定できることから加工能率の向上にも有効です。 先端径

Tip diameter

Features Reduces uncut remnants on work pieces ・Compared to conventional high-feed tools, TD4N has a large tip (フラットエリア)

diameter, which suppresses the generation of uncut remnants which (Flat area)

TD4Nは切刃形状を見直すことにより削り残しを削減。 easily occur on the bottom surface of machined areas. In addition, since

the cutting width (ae) can be set to a large value, this is also effective 工具径 削り残し発生部分

40% Tool diameter 5mm

従来品に比べ次工程工具の負担を最大 軽減することが可能です。 Uncut remnants

for improving machining efficiency.

The cutting edge shape was reviewed for TD4N so that uncut remnants are reduced.

This enables the load on the next process to be reduced by up to 40%compared to conventional products.

● 高送り工具の複雑な切れ刃形状はCAMでの工具形状定義が 特長 04 優れた切りくず排出性

プログラミングR(R2.0) Features Excellent chip discharge characteristics

難しいため、多くは単純Rのラジアス工具と定義して使用頂いて Programming R(R2.0)

います。この実工具形状との差異はCAM上で確認することがで 従来の高送り工具 ● 切りくずの噛み込みによる突発的なトラブルの発生を軽減します。また、さらなる加工能率の向上が可能です。

Conventional high-feed tool TD4N

きない削り残しとなって、次工程工具の負担となっています。 ・Reduces the occurrence of sudden problems due to jamming of cutting chips. In addition, good chip removal makes it possible to further improve cutting performance.

・Since it is difficult to create tool shape definitions in CAM for the complicated 切りくずポケットが小さい工具 切りくずが上手く排出されず工具と 大きな切りくずポケットと切りくず

cutting edge shapes of high-feed tools, in many cases the tools are used with Tool with small chip pockets 壁面の間で切りくずの噛み込みが発 TD4N の排出方向をコントロールすること

the definition for a simple R radius tool. The differences between this definition 生し、チッピング等の突発的な損傷の により、良好な切りくず排出性を実

and the actual tool shape result in uncut remnants that cannot be checked on 削り残し量最大0.5mm 削り残し量最大0.2mm

Maximum remains 0.5mm Maximum remains 0.2mm

CAM and become more work for the next process. 原因になっていました。 現しました。

If cutting chips are not discharged well, Good chip discharge characteristics are

jamming of the cutting chips between achieved by providing large chip pockets

the tool and wall occur, which can and controlling the chip discharge direction.

特長 02 用途に合わせたブレーカと経済的な4コーナ使いインサート become the cause of sudden damage

such as chipping, etc.

Features Economical 4-corner inserts with chip breakers for various applications

押し潰されている切りくず 良好に排出されている切りくず

● インサートの表と裏を使用可能にすることで一つのインサートで4コーナの使 Crushed cutting chips Cutting chips which were discharged well

表 裏

用を可能にしました。インサートに大きなスクイ角を設けることで一般的なポジ Front back

ティブ形状のインサートと比べても優れた切削抵抗低減の効果を発揮します。 特長 材種ラインナップ

・By making it possible to use both the front and back sides of inserts, 4 corners can be used. The Features 05 Lineup of insert grades

inserts are provided with a large rake angle which exhibits an excellent cutting force reduction effect コーナ識別マーク

even when compared to general positive-shape inserts. Corner identification marks PVD Technology プ高硬度材加工Grリade fハor maーchinドing ン用材種high・-har焼dnes入s matれerials鋼加工用J材P種4 J1P045120

インサートブレーカの特長 Features of insert breaker ● 耐摩耗性に優れた超微粒超硬母材と新コーティング「AJコーティング」の採用により耐摩耗性を向上させました。

Cブレーカ 切れ刃部拡大断面 ● 50HRC~の高硬度材の切削加工で耐摩耗性に優れます。

C breaker ・Employs an ultra-fine cemented carbide substrate and the new "AJ Coating" to improve wear resistance.

当社の標準的な高送りインサート(EDNW、EPNW、WDNW、SDNW) Magnified view of cutting edge cross section ・Excellent wear resistance when machining high hardness materials of 50HRC or higher.

に相当し、切りくずの噛み込み、振動、クレータ摩耗に強い。 ポジティブ(正)のスクイ角 PVD Technology プリハードン鋼・焼入れ鋼加工用材種

Corresponds to our general high-feed-type inserts (EDNW, EPNW, WDNW, SDNW), Positive rake angle プGrリade fハor maーchinドing ンpre-・hard焼ened入 or hれarden鋼ed m加ateria工ls 用J材P種4 J1P240120

and is resistant to chip jamming, vibrations, and crater wear. ● 耐摩耗性と靱性のバランスに優れた微粒超硬母材と新コーティング「AJコーティング」の採用により耐摩耗性と耐チッピング性を向上させました。

Bブレーカ B breaker ● 汎用性が高く、30~50HRCの鋼材の切削加工で耐摩耗性と耐チッピング性に優れます。

・Employs a fine carbide substrate with an excellent balance between wear resistance and toughness and the new "AJ Coating" to provide improved wear resistance and chipping resistance.

ステンレス鋼などの切れ味が必要な被削材に適し、切削抵抗の低減が可能。 ・ Highly versatile with excellent wear resistance and chipping resistance when machining steel materials with hardnesses of 30 to 50 HRC.

Enables reduced cutting force when cutting work materials such as stainless steels, PVD Technology ステンレス鋼系材料加工用材種

etc. that require free-cutting performance. GGrraaddee ffoorr mmaacchhiinniinngg ssttaaiinnlleessss--sstteeeell mmaatteerriiaallss JMJM44116600

高硬度材加工用インサートの特長 ● 靱性に優れた超硬母材と新コーティング「AJコーティング」の採用により、ステンレス鋼系材料の切削加工に対して耐摩耗性と耐チッピング性を向上させました。

Features of insert for high-hardness materials

Bブレーカ ● ステンレス鋼系材料の加工で発生する被削材の溶着を低減しました。

G級の高精度インサートにより工具寿命のばらつきを抑制。 B breaker ・Employs a carbide substrate with high toughness and the new "AJ Coating" to improve wear resistance and chipping resistance when machining stainless-steel materials.

・ Reduces the welding to work material that occurs when machining stainless steel materials.

高硬度材加工用材種JP4105を採用し50HRC以上の高硬度材で長寿命。 Cブレーカ

C breaker ス鋼テ一ン般レ加ス工鋼用系材材種料 加工用材種

High-precision G-class insert suppresses dispersion in tool life. PVD Technology

GGerandeera flo pr umrpaocshein finogr sstteaeinl less-steel materials JMJS44106405

Employs JP4105, a grade for high-hardness materials which provides long service life for

machining 50HRC or harder matrials. ● 耐熱性に優れたコーティング膜の採用により、高能率加工で発生するクレータ摩耗を低減しました。

● 耐熱性の高い超硬母材の採用により、摩耗の進行が低減し工具寿命に優れます。

切削抵抗比較 Comparison of cutting force 従来品との工具寿命比較 Tool life comparison with conventional products ● 特に乾式加工において長寿命が図れます。

・JS4045 adopts heat resistant layer, reduces the crater wear by high-speed cutting.

合力 Resultant force 被削材 Work material :SKD11(60HRC) ・JS4045 adopts heat resistant substrate, reduces the wear and improves tool life.

・Improves tool life on dry cutting.

Cブレーカ 従来品(M級)

C breaker conventional product

10%Down 寿命1.3倍 ス鋼テ一ン般レ加ス工鋼用系材材種料 加工用材種

Tool life 1.3 times CVD Technology

GGerandeera flo pr umrpaocshein finogr sstteaeinl less-steel materials JM4160

Bブレーカ GX2140

高硬度鋼用(G級)

B breaker For hardened steels ● 溶着性と耐チッピング性に優れる平滑α-Al2O3膜の採用により、工具刃先の突発チッピングを抑制しました。

0 1000 2000 0 50 100 150 200 250 ● 微細化柱状組織皮膜の採用により、耐摩耗性に優れ高速乾式加工で加工能率の改善が図れます。

切削抵抗(N) Cutting force 工具寿命( min) Tool life ・Smooth surfaced α-Al2O3 layer with improved chipping / welding resistance brings less sudden-tool-edge-chipping.

・Machining efficiency is improved for high-speed,high-feed-rate rough machining by using the layer with fine columnar structure.

03

Page4

ラインナップ

Line Up

シャンクタイプ Shank type TD4N20 (32)- は数字、 は英文字が入ります。

Numeric figure in a circle and Alphabetical character comes in a square .

LF

LH LS

Fig.1

(一般形)

(Standard type)

APMX=1.0mm

LF

LH LS

Fig.2

(アンダーカット形)

(Undercut type) エアー穴付き

With air hole

APMX=1.0mm

タイプ 商品コード 在庫 刃数 寸 法 Size (mm) 形状 適用インサート 希望小売価格(円)

No.of

Item code Stock Suggested

Type flutes DCX DC LF LH LS DCONMS Shape Recommended insert retail price( ¥)

TD4N2016S-2 ● 2 16 10 100 30 70 16 32,130

レ

ギ TD4N2020S-3 ● 3 20 14 130 50 80 20 41,420

Fig.1

ュ TD4N2025S-4 ● 4 25 19 140 60 80 25 49,980

ラ

ー TD4N2032S-5 ● 5 32 26 150 70 80 32 59,470

シ TD4N2040S32-6 ● 6 40 34 150 45 105 32 Fig.2 68,450

ャ TD4N2016L-2 ● 2 16 10 150 50 100 16 Fig.1 36,620

ン TD4N2018L-2 ● 2 18 12 150 25 125 16 Fig.2

ク ENMU0603ER-B/C 32,130

タ TD4N2020L-3 ● 3 20 14 160 80 80 20 Fig.1 ENGU0603ER-C 47,130

イ ロ TD4N2022L-3 ● 3 22 16 160 30 130 20 Fig.2 41,420

プ ン TD4N2025L-4 ● 4 25 19 180 100 80 25 Fig.1 52,740

グ TD4N2028L-4 ● 4 28 22 180 35 145 25 Fig.2 49,980

TD4N2032L-5 ● 5 32 26 200 120 80 32 Fig.1 61,610

TD4N2035L-5 ● 5 35 29 200 40 160 32 Fig.2 62,430

TD4N2040L32-6 ● 6 40 34 220 45 175 32 Fig.2 71,810

モジュラータイプ TD4N20 M- は数字が入ります。

Modular type Numeric figure comes in a circle .

LF L2 (切 DR

THSZMS ( 欠 V

N S

o 部

tch 幅

wi )

dth)

APMX=1.0mm エアー穴付き

L1 With air hole

商品コード 在庫 刃数 寸 法 Size (mm) 適用インサート 希望小売価格(円)

No.of

Item code Suggested

Stock flutes DCX DC LF L1 L2 DCONMS DHUB THSZMS DRVS Recommended insert retail price( ¥)

TD4N2016M-2 ● 2 16 10 25 5.5 17 8.5 12.8 M8 10 32,130

※TD4N2018M-2 ● 2 18 12 25 5.5 17 8.5 12.8 M8 10 32,130

TD4N2020M-3 ● 3 20 14 30 5.5 19 10.5 17.8 M10 15 41,420

※TD4N2022M-3 ● 3 22 16 30 5.5 19 10.5 17.8 M10 15 41,420

TD4N2025M-4 ● 4 25 19 35 5.5 22 12.5 20.8 M12 17 ENMU0603ER-B/C 49,980

※TD4N2028M-4 ● 4 28 22 35 5.5 22 12.5 20.8 M12 17 ENGU0603ER-C 49,980

TD4N2032M-5 ● 5 32 26 40 6 23 17 28.8 M16 22 59,470

※TD4N2035M-5 ● 5 35 29 40 6 23 17 28.8 M16 22 62,430

※TD4N2040M-6 ● 6 40 34 40 6 23 17 28.8 M16 22 68,450

※TD4N2042M-6 ● 6 42 36 40 6 23 17 28.8 M16 22 71,910

【注意】※と超硬シャンクをセットで使用すると干渉がありません。

モジュラーミル専用シャンク/アーバとの接続端面部及びねじ部に潤滑剤は塗布しないでください。

【Note】When ※ and carbide shank are used together as a set, there is no interference.

Do not apply lubricants to the threaded section or end surface sections in contact with the dedicated shank/arbor for modular mills.

部品番号 Parts

部品名 クランプねじ ドライバー ねじ焼き付き防止剤

Parts Clamp screw Screw driver Screw anti-seizure agent

【注意】

形状 クランプねじは消耗品です。使用環境により交換寿命は変化

締付トルク 希望小売 希望小売 希望小売

Shape しますので早めの交換をお願い致します。

Fastening

torque 価格(円) 価格(円) 価格(円)

(N・m) Suggested Suggested Suggested

retail price (¥) retail price (¥) retail price (¥) 【Note】

商品コード The clamp screw is a consumable part. Since replacement

250-141 1.1 720 104-T8 1,500 P-37 840 life depends on the use environment, it is recommended that

Item code it be replaced at an early stage.

●印:標準在庫品です。●:Stocked Items.

04

Shank type

Long Regular

DCX

DC

DCX

DC DCX

DC

DCONMS

DHUB

DCONMS DCONMS

Page5

ラインナップ

Line Up

INSL T

インサート Insert

INSL T INSL T INSL T

Fig.1 ENMU0603ER-B Fig.2 ENINMSUL0603ER-C T Fig.3 ENGU0603ER-C

P 鋼 Carbon steels

M SUS 等 SUS, etc. :一般切削・第一推奨

General cutting, First recommendation

K FC・FCD Cast irons :一般切削・第二推奨

General cutting, Second recommendation

H 高硬度材 Hardened steels

商品コード 精度 AJコーティング AJ Coating JSコーティング JS Coating GXコーティング GX Coating 寸 法 Size (mm) 形状 希望小売

Item code Tolerance class 価格(円)

JP4105 JP4120 JM4160 JS4045 GX2140 INSL W1 T Shape

Suggested retail price( ¥)

ENMU0603ER-B M 級 ● ● ● ● Fig.1 1,230

ENMU0603ER-C M ● ● ● ● 10 6 3.7 Fig.2 1,230

ENGU0603ER-C G 級 ★ Fig.3 1,600

G

【注意】GXコーティング、JSコーティングは通電式タッチセンサーに反応しませんのでご注意ください。

【Note】Please note that the GX Coating and JS Coating do not cause a reaction in conductive touch sensors.

モジュラーミル専用シャンク The Shanks for Modular Mill

■ 超硬シャンク LF LF

Carbide shank LB1 LS LB1 LS

THSZWS Cタイプ C type THSZWS

Eタイプ E type

寸 法 Size (mm) エアー穴 希望小売

商品コード 在庫 タイプ 適用

Item code Stock カッタ 有無 価格(円)

DCONWS THSZWS LF LB1 LS BD1 DCONMS D1 Type With/

Cutter body without Suggested

air hole retail price( ¥)

ASC16-8.5-95-30Z ● 95 30 65 41,820

ASC16-8.5-120-55Z ● 120 55 65 45,700

ASC16-8.5-140-75Z ● 8.5 M8 140 75 65 14.5 16 15.5 C φ16 ○ 48,660

ASC16-8.5-160-95Z ● 160 95 65 51,210

ASC16-8.5-160-30Z ● 160 30 130 51,210

ASC20-10.5-120-50Z ● 120 50 70 49,370

ASC20-10.5-170-90Z ● 170 90 80 55,290

10.5 M10 18.5 20 19.5 C φ20 ○

ASC20-10.5-220-120Z ● 220 120 100 60,800

ASC20-10.5-270-150Z ● 270 150 120 77,120

ASC20-10.5-220-50Z ● 220 170 60,800

10.5 M10 50 18.5 20 19.5 C φ20 ○

ASC20-10.5-270-50Z ● 270 220 77,120

ASC25-12.5-145-65 ● 145 65 80 56,510

ASC25-12.5-215-115 ● 215 115 100 66,200

12.5 M12 23 25 - E φ25 ○

ASC25-12.5-265-145 ● 265 145 120 77,120

ASC25-12.5-315-195 ● 315 195 120 99,450

ASC25-12.5-265-65 ● 265 200 77,120

12.5 M12 65 23 25 - E φ25 ○

ASC25-12.5-315-65 ● 315 250 99,450

ASC32-17-160-80 ● 160 80 80 85,680

ASC32-17-210-110 ● 210 110 100 φ32 86,700

ASC32-17-260-140 ● 17 M16 260 140 120 28 32 - E 〈φ40〉 ○ 103,020

ASC32-17-310-190 ● 310 190 120 〈φ42〉 139,740

ASC32-17-360-240 ● 360 240 120 176,460

ASC32-17-260-80 ● 260 180 φ30 103,020

ASC32-17-310-80 ● 17 M16 310 80 230 28 32 - E φ32

〈φ40〉 ○ 139,740

ASC32-17-360-80 ● 360 280 〈φ42〉 176,460

【注意】 ①市販のミ-リングチャック、焼ばめホルダーにて使用できます。 ②〈φ 40〉〈φ 42〉寸法は、突き出し長さ 200 以下を目安にご使用下さい。

③専用アーバ(HSK-A63)、鋼シャンクタイプも標準在庫しています。

【Note】 ① Commercial milling chucks or shrink-fit holders can be used. ② For the φ 40, φ 42 size, it is recommended that the protrusion length be 200mm or less.

③ Types for the dedicated arbor (HSK-A63) and for steel shanks are standard stock items.

★印:新商品の標準在庫品です。★:Stocked Items of New products. ●印:標準在庫品です。●:Stocked Items.

05

DCONWS

W1 W1

BD1

D1

DCONMS

W1 W1

DCONWS

BD1

W1

DCONMS

Page6

標準切削条件表 実績は語る

Recommended Cut t ing Condi t ions Field data

※赤字は第 1推奨材種です。 ※ Red indicates primary recommended insert grade.

被削材 推奨材種 工具径 D Tool dia. φ16(2枚刃 flutes) φ20(3枚刃 flutes) φ25(4枚刃 flutes) φ32(5枚刃 flutes) φ40(6枚刃 flutes)

Work material Recommended

inserts grade 突出し量 Overhang ~ 3D 4D ~ 7D ~ 3D 4D ~ 7D ~ 3D 4D ~ 7D ~ 3D 4D ~ 7D ~ 3D 4D ~ 7D 01 加工時間短縮 Shortened machining time

n (min-1) 3380 2990 2710 2390 2170 1910 1690 1490 1350 1190

断続加工 Interrupted machining

炭素鋼・合金鋼 Vc(m/min) 170 150 170 150 170 150 170 150 170 150 30min加工後 Cutting edge condition

※ f(mm/min) 6760 4780 8130 5730 10410 9160 10140 8940 9720 8560 after 30 minutes of cutting 【被削材 Work material】 【切削条件 Cutting conditions】

Carbon steels V

Alloy steels GX2140 fz(mm/t) 1 0.8 1 0.8 1.2 1.2 1.2 1.2 1.2 1.2 プリハードン鋼 Pre-hardened steels( 40HRC) vc=100m/min

<30HRC JS4045 ap(mm) 0.6 0.6 0.6 0.6 0.6 0.6 0.5 0.5 0.5 0.5

ae(mm) 10 10 14 14 19 19 22 22 28 28 【 使用工具 Tool】 vf=9000mm/min(fz=1.8mm/t)

Q (cm3/min) 41 29 68 48 158 104 112 98 136 120 TD4N2032S-5(φ32-5枚刃 5 flutes) ap×ae=0.6×20mm

n (min-1) 2990 2590 2390 2070 1910 1660 1490 1290 1190 1040

合金鋼・工具鋼 Vc(m/min) 150 130 150 130 150 130 150 130 150 130 VBmax=0.08mm 2mm ENMU0603ER-B(JP4120) エアブロー Air-blow

Alloy steels JP4120 Vf(mm/min) 5980 4140 7170 4960 7640 6640 7450 6450 7140 6240

Tool steels JS4045 fz(mm/t) 1 0.8 1 0.8 1 1 1 1 1 1 ●

a 1h30minの加工時間を約30minに短縮 90-minute machining time shortened to approx. 30 minutes.

30 ~ 40HRC p(mm) 0.6 0.6 0.6 0.6 0.6 0.6 0.5 0.5 0.5 0.5

ae(mm) 10 10 14 14 19 19 22 22 28 28

Q (cm3/min) 36 25 60 42 116 76 82 71 100 87

(min ) 1990 1790 1590 1430 1270 1150 1000 900 800 720 02 工具寿命改善 Improved tool life

n -1

プリハードン鋼 Vc(m/min) 100 90 100 90 100 90 100 90 100 90

合金鋼 JP4120 Vf(mm/min) 3980 2860 4770 3430 5080 3680 5000 3600 4800 3450 ポケット加工 Pocketing

100min加工後 Cutting edge condition

after 100 minutes of cutting 【被削材 Work material】 【切削条件 Cutting conditions】

Pre-Hardened steels

JS4045 fz(mm/t) 1 0.8 1 0.8 1 0.8 1 0.8 1 0.8

Alloy steels ap(mm) 0.6 0.5 0.6 0.5 0.6 0.5 0.5 0.5 0.5 0.5 炭素鋼 Carbon steels vc=140m/min

40 ~ 50HRC ae(mm) 10 10 14 14 19 19 22 22 28 28 【 使用工具 Tool】 vf=5000mm/min(fz=0.75mm/t)

Q (cm3/min) 24 14 40 24 58 35 55 40 67 48

n (min-1) 1990 1790 1590 1430 1270 1150 1000 900 800 720 TD4N2020S-3(φ20-3枚刃 3 flutes) ap×ae=0.8×10mm

Vc(m/min) 100 90 100 90 100 90 100 90 100 90

ステンレス鋼 VBmax=0.173mm 2mm ENMU0603ER-B(JP4120) 水溶性切削液 Emulsion oil

Vf(mm/min) 3980 2860 4770 3430 5080 3680 5000 3600 4800 3450

Stainless steels JM4160 fz(mm/t) 1 0.8 1 0.8 1 0.8 1 0.8 1 0.8

SUS ap(mm) 0.6 0.5 0.6 0.5 0.6 0.5 0.5 0.5 0.5 0.5 ●大きな欠損なく正常摩耗で加工を完了 Completed machining with normal wear without large chipping.

ae(mm) 10 10 14 14 19 19 22 22 28 28 高硬度鋼加工 Hardened steels machining Cutting edge condition

Q (cm3/min) 24 14 40 24 58 35 55 40 67 48 60min加工後 after 60 minutes of cutting 【被削材 Work material】 【切削条件 Cutting conditions】

n (min-1) 3980 3580 3180 2870 2550 2290 1990 1790 1590 1430

c(m/min) 200 180 200 180 200 180 200 180 200 180 焼入れ鋼

V High-hardened steel(s 60HRC) vc=80m/min

鋳鉄

Cast irons JP4120 Vf(mm/min) 9550 7160 11440 8610 12240 9160 11940 8950 11440 8580 【 使用工具 Tool】 vf=1220mm/min(fz=0.3mm/t)

FC GX2140 fz(mm/t) 1.2 1 1.2 1 1.2 1 1.2 1 1.2 1

ap(mm) 0.8 0.6 0.8 0.6 0.8 0.6 0.8 0.6 0.8 0.6 TD4N2025M-4(φ25-4枚刃 4 flutes) ap×ae=0.2×15mm

FCD ae(mm) 10 10 14 14 19 19 22 22 28 28 VBmax=0.076mm 1mm ENGU0603ER-C( JP4105) エアブロー Air-blow

Q (cm3/min) 76 43 128 72 186 104 210 118 256 144

n (min-1) 1590 1390 1270 1110 1020 890 800 700 640 560

Vc(m/min) 80 70 80 70 80 70 80 70 80 70 ●60min加工後も摩耗が小さく継続切削可能 Even after 60 minutes machining, wear is small and possible to use continuously.

焼入れ鋼 Vf(mm/min) 1270 890 1530 1070 1630 1140 1590 1110 1530 1070

High-hardened steels JP4105

JP4120 fz(mm/t) 0.4 0.32 0.4 0.32 0.4 0.32 0.4 0.32 0.4 0.32

50 ~ 55HRC ap(mm) 0.3 0.2 0.3 0.2 0.3 0.2 0.3 0.2 0.3 0.2 03 クランプ剛性が弱い状況での高能率加工 High-performance machining when clamp rigidity is weak.

ae(mm) 10 10 14 14 19 19 24 24 30 30

Q (cm3/min) 4 2 6 3 9 5 11 6 14 7 低クランプ剛性 Low clamp rigidity 従来品B Conventional B

n (min-1) 1190 1190 950 950 760 760 600 600 480 480 【被削材 Work material】 【切削条件 Cutting conditions】

Vc(m/min) 60 60 60 60 60 60 60 60 60 60 一般構造用鋼 Mild steels vc=200m/min

焼入れ鋼 Vf(mm/min) 720 570 860 690 920 730 900 720 860 690

High-hardened steels JP4105 fz(mm/t) 0.3 0.24 0.3 0.24 0.3 0.24 0.3 0.24 0.3 0.24 【 使用工具 Tool】 vf=8000mm/min(fz=0.8mm/t)

55 ~ 62HRC ap(mm) 0.3 0.2 0.3 0.2 0.3 0.2 0.3 0.2 0.3 0.2 190ヶ加工 Machining of 190 pcs. TD4N2032S-5(φ32-5枚刃 5 flutes) ap×ae=0.5×20mm

ae(mm) 10 10 14 14 19 19 24 24 30 30 TD4N

Q (cm3/min) 2 1 4 2 5 3 6 4 8 4 ENMU0603ER-C( JS4045) 水溶性切削液 Emulsion oil

【注意】 【Note】

①被削材、加工形状に合わせて、適切なクーラントを使用してください。 ① Use the appropriate coolant for the work mater ial and ae

200ヶ加工 VBmax=0.075mm

②この切削条件表は肩削り時における切削条件の目安を示すものです。 machining shape.

② Conditions are for general guidance on shoulder face milling. Machining of 200 pcs.

実際の加工では加工形状、目的、使用機械等により条件を調整してください。 In actual machining conditions please adjust the parameters

特に、溝切削を伴う、またはそれに近い加工などで切りくず排出や振動が問題となる際には下記を参考に according to your actual machine and work-piece conditions.

切削条件を調整してください。 Especially when the chip discharge or vibration is a problem in ap ●200ヶ加工後においても摩耗が小さく良好 Even after machining 200 pcs., wear is small and good.

Slotting or near machining, please adjust the cutting conditions

・切り込み深さ ap を 50 ~ 70% に下げる。 as follows.

・回転数 n とテーブル送り量 Vf を 50 ~ 70% に下げる。 · Reduce depth of cut(ap) to 50 to 70%.

· Reduce number of revolution(n) and feed rate(vf) to 50 to 70%.

③GXコーティング、JSコーティングは通電式タッチセンサーに反応しませんのでご注意ください。 ③ Please note that the GX Coating and JS Coating do not cause a reaction in conductive

④GX2140は乾式切削で使用してください。 touch sensors.

⑤切りくず噛み込みによる工具損傷防止のため、必ずエアーブロー等による切りくず除去を行ってください。 ④ GX2140 should be used for dry cutting.

⑤ To prevent tool damage due to chip clogging, always use a chip removal method such

⑥インサートの交換は早めに行い、過度の使用による破損を防止してください。 as an air blower, etc.

⑦下記に単位時間当たりの切りくず排出量 Q を示します。 ⑥ Ensure to exchange the insert at the correct time to ensure safety of the tool-body.

Q(cm3/min)=ap(mm) × ae(mm) × Vf(mm/min) / 1000 ⑦The following equation can be used to determine the metal removal rate per unit time Q:

Q(cm3/min)=ap(mm) × ae(mm) × Vf(mm/min) / 1000

傾斜切削とヘリカル加工径について Regarding ramping and helical milling diameter

(mm)

θ 工具径 D

Tool dia. φ16 φ18 φ20 φ22 φ25 φ28 φ32 φ35 φ40 φ42

最大傾斜角θ

Maximum ramp angle θ 0.8 0.8 0.8 0.8 0.8 0.6 0.5 0.5 0.3 0.3

傾斜角 θ 傾斜切削

Ramp angle θ Ramping ヘリカル穴径

Hole Dia. 24 ~ 30 28 ~ 34 32 ~ 38 36 ~ 42 42 ~ 48 48 ~ 54 56 ~ 62 62 ~ 68 72 ~ 78 76 ~ 82

ヘリカル穴径

Hole Dia. 1周あたりの切込み深さは ap =1mm 以下としてください。 Cutting depth per rotation should be set to ap = 1 mm or less.

【注意】①十分な切りくず排除を行い、異常な振動がないことを確認のうえ、使用することをお勧め致します。

ヘリカル切削 ②傾斜角θは上記範囲を超えない様に設定してください。0.5°以下での使用を推奨します。

Helical milling ③穴径が上記範囲外の場合は下穴をあけて加工してください。

【Note】① It is recommended that the tool be used while performing sufficient chip removal and checking that there are no abnormal vibrations.

② The ramp angle θ should be set within the ranges listed above. Use at ramp angles of 0.5° or less is recommended.

③ For hole diameters outside the ranges listed above, a pilot hole should be drilled before milling.

加工プログラム作成上の注意点 Points requiring care when creating the machining program

・CAMではR2.0のラジアス形状として工具形状を プログラミング R 削り残し量 食い込み量

定義してください。 Programming R Remains Over Cut

(mm) (mm) (mm)

・In CAM, define the tool shape as an R2.0 radius shape. R3.0 0 0.4 削り残し量

推奨

Recommended R2.0 0.2 0 Remains

R1.5 0.3 0 R2

(プログラミングR)

06 (Programming R)

Page7

標準切削条件表 実績は語る

Recommended Cut t ing Condi t ions Field data

01 加工時間短縮 Shortened machining time

断続加工 Interrupted machining

30min加工後 Cutting edge condition

after 30 minutes of cutting 【被削材 Work material】 【切削条件 Cutting conditions】

プリハードン鋼 Pre-hardened steels( 40HRC) vc=100m/min

【 使用工具 Tool】 vf=9000mm/min(fz=1.8mm/t)

TD4N2032S-5(φ32-5枚刃 5 flutes) ap×ae=0.6×20mm

VBmax=0.08mm 2mm ENMU0603ER-B(JP4120) エアブロー Air-blow

●1h30minの加工時間を約30minに短縮 90-minute machining time shortened to approx. 30 minutes.

02 工具寿命改善 Improved tool life

ポケット加工 Pocketing

100min加工後 Cutting edge condition

after 100 minutes of cutting 【被削材 Work material】 【切削条件 Cutting conditions】

炭素鋼 Carbon steels vc=140m/min

【 使用工具 Tool】 vf=5000mm/min(fz=0.75mm/t)

TD4N2020S-3(φ20-3枚刃 3 flutes) ap×ae=0.8×10mm

VBmax=0.173mm 2mm ENMU0603ER-B(JP4120) 水溶性切削液 Emulsion oil

●大きな欠損なく正常摩耗で加工を完了 Completed machining with normal wear without large chipping.

高硬度鋼加工 Hardened steels machining

60min加工後 Cutting edge condition

after 60 minutes of cutting 【被削材 Work material】 【切削条件 Cutting conditions】

焼入れ鋼 High-hardened steel(s 60HRC) vc=80m/min

【 使用工具 Tool】 vf=1220mm/min(fz=0.3mm/t)

TD4N2025M-4(φ25-4枚刃 4 flutes) ap×ae=0.2×15mm

VBmax=0.076mm 1mm ENGU0603ER-C( JP4105) エアブロー Air-blow

●60min加工後も摩耗が小さく継続切削可能 Even after 60 minutes machining, wear is small and possible to use continuously.

03 クランプ剛性が弱い状況での高能率加工 High-performance machining when clamp rigidity is weak.

低クランプ剛性 Low clamp rigidity 従来品B Conventional B 【被削材 Work material】 【切削条件 Cutting conditions】

一般構造用鋼 Mild steels vc=200m/min

【 使用工具 Tool】 vf=8000mm/min(fz=0.8mm/t)

190ヶ加工 Machining of 190 pcs. TD4N2032S-5(φ32-5枚刃 5 flutes) ap×ae=0.5×20mm

TD4N ENMU0603ER-C( JS4045) 水溶性切削液 Emulsion oil

200ヶ加工 VBmax=0.075mm

Machining of 200 pcs.

●200ヶ加工後においても摩耗が小さく良好 Even after machining 200 pcs., wear is small and good.

当社高送り工具のラインナップ High-feed tools lineup

特長 Feature ホルダ Holder インサート Insert

型式 経済性 高精度 高硬度 能率 プログラ

(コーナ数) (削り残し小) 対応 (刃数) 工具径 コーナ数 形状 内接円記号 ミング R 最大 ap

Type Maximum ap

Tool dia. Inscribed Programming R (mm)

Economical High accuracy Supports for high- Efficiency (mm) No. of corners Shape circle code (mm)

(No. of corners) (Less uncut remnants) hardened steel (No. of Flutes)

◎

TD4N ◎ ◎ ○ 高能率多刃

~62HRC φ16~40 4 06 2.0 1.0

High Efficiency

multiflutes

◎

ASR多刃 ○ 06 2.0 1.5

○ 高能率多刃 φ16~66 2

Multi-Flutes ~62HRC High Efficiency

multiflutes 12 3.0 2.0

ASRF-mini ◎ ○ ○

~62HRC 汎用 General φ20~63 4 07 2.0 1.2

ASR ○ ○ ○

~60HRC 汎用 General φ20~100 2 08~15

3.0

ASRT ○ ○ ○ ○

~62HRC 汎用 General φ25~100 3 09~14 2.0

ASRF ◎ ○ ○

~60HRC 汎用 General φ32~100 4 12 4.5

TD6N 14 1.5

○ ~50HRC ○

汎用 General φ50~125 6

14 3.0

3.0

TR4F ◎ ○ ○ 12 1.2

~60HRC 汎用 General φ32~125 4

15 2.0

※上記以外にも荒加工用工具を多数ラインナップしております。

※工具仕様の詳細については総合カタログまたはホームページで確認をお願いします。

Various other tools for roughing are also available.

For more information on tool specifications, please refer to our general catalog or visit our website.( http://www.moldino.com)

07

Page8

図、表等のデータは試験結果の一例であり、保証値ではありません。

「 」は株式会社MOLDINOの登録商標です。

The diagrams and table data are examples of test results, and are not guaranteed values.

“ ” is a registered trademark of MOLDINO Tool Engineering, Ltd.

安 全 上 の ご 注 意 Attentions on Safety

1. 取扱上のご注意 1. Attentions regarding handling

(1)工具をケース(梱包)から取り出す際は、足元への落下あるいは素手の指先へ落して怪我をしないよ (1) When removing the tool from the case (package), be careful not to drop it on your foot or

うに十分なご注意をお願いします。 drop it onto the tips of your bare fingers.

(2)インサートをセットして実際にご使用する場合は、切れ刃を素手で直接触れないように注意してください。 (2) When actually setting the inserts, be careful not to touch the cutting flute directly with

2. 取付け時のご注意 your bare hands.

(1)ご使用にあたって、インサートのセッティングは確実に行っていただき、アーバ等への取付けも確実に 2. Attentions regarding mounting

行ってください。 (1) When preparing for use, be sure that the inserts are firmly mounted in place and that they

(2)ご使用中に、異常な振動等が発生した場合は、直ちに機械を停止させて、その振動の原因を除いて are firmly mounted on the arbor, etc.

ください。 (2) If abnormal chattering occurs during use, stop the machine immediately and remove the

cause of the chattering.

3. 使用上のご注意

(1)切削工具あるいは被削材の寸法・回転の方向は、あらかじめ確認しておいてください。 3. Attentions during use

(1) Before use, confirm the dimensions and direction of rotation of the tool and milling work

(2)標準切削条件表の数値は、新しい作業の立上げの目安としてご利用ください。切込みが大きい場合、 material.

使用機械の剛性が小さい場合あるいは被加工物の性状に応じて切削条件を適正に調整してご使用 (2) The numerical values in the standard cutting conditions table should be used as criteria when

ください。 starting new work. The cutting conditions should be adjusted as appropriate when the cutting

(3)インサートは硬質の材料です。ご使用中に破損して飛散する場合があります。また、切りくずが飛散す depth is large, the rigidity of the machine being used is low, or according to the conditions of

ることがあります。これらの飛散物等は作業者を切傷させ、火傷あるいは目に入って負傷させる恐れが the work material.

ありますので、工具をご使用中はその周囲に安全カバーを取付け、保護めがね等の保護具を着用し (3) The inserts are made of a hard material. During use, they may break and fly off. In addition,

て安全な環境下での作業をお願いいたします。 cutting chips may also fly off. Since there is a danger of injury to workers, fire, or eye damage

・引火や爆発の危険のあるところでは使用しないでください。 from such flying pieces, a safety cover should be installed and safety equipment such as

・不水溶性切削油は、火災の恐れがありますので使用しないでください。 safety glasses should be worn to create a safe environment for work.

(4)工具を本来の目的以外に使用したり、改造したりしないでください。 ・Do not use where there is a risk of fire or explosion.

・Do not use non-water-soluble cutting oils. Such oils may result in fire.

4. 工具に関して、安全上の問題点・不明の点・その他ご相談がありましたら フリーダイヤル技術相談 へ (4) Do not use the tool for any purpose other than that for which it is intended, and do not modify it.

お問い合わせください。

ホームページ フリーダイヤル技術相談

http://www.moldino.com

MOLDINO Tool Engineering, Ltd.

本社 〒130-0026 東京都墨田区両国4-31-11(ヒューリック両国ビル8階) 工具選定データベース【 TOOLSEARCH】

03-6890-5101 FAX 03-6890-5134

International Sales Dept .: +81-3-6890-5103 FAX +81-3-6890-5128

営業企画部 ☎03-6890-5102 FAX03-6890-5134 海外営業部 ☎03-6890-5103 FAX03-6890-5128

東京営業所 ☎03-6890-5110 FAX03-6890-5133 静岡営業所 ☎054-273-0360 FAX054-273-0361

東北営業所 ☎022-208-5100 FAX022-208-5102 名古屋営業所 ☎052-687-9150 FAX052-687-9144

新潟営業所 ☎0258-87-1224 FAX0258-87-1158 大阪営業所 ☎06-7668-0190 FAX06-7668-0194

東関東営業所 ☎0294-88-9430 FAX0294-88-9432 中四営業所 ☎082-536-2001 FAX082-536-2003

長野営業所 ☎0268-21-3700 FAX0268-21-3711 九州営業所 ☎092-289-7010 FAX092-289-7012

北関東営業所 ☎0276-59-6001 FAX0276-59-6005

神奈川営業所 ☎046-400-9429 FAX046-400-9435

ヨーロッパ/MOLDINO Tool Engineering Europe GmbH Itterpark 12, 40724 Hilden, Germany. TEL : +49-(0)2103-24820, FAX : +49-(0)2103-248230

中 国/MOLDINO Tool Engineering, (Shanghai) Ltd. Room 2604-2605, Metro Plaza, 555 Loushanguan Road, Changning Disctrict, Shanghai, 200051, CHINA TEL:+86-(0)21-3366-3058, FAX:+86-(0)21-3366-3050

アメリカ/MITSUBISHI MATERIALS U.S.A. CORPORATION 41700 Gardenbrook Road, Suite 120, Novi, MI 48375-1320 U.S.A. TEL : +1(248)308-2620, FAX :+1(248)308-2627

メキシコ/MMC METAL DE MEXICO, S.A. DE C.V. Av. La Cañada No.16, Parque Industrial Bernardo Quintana, El Marques, Querétaro, CP 76246, México TEL : +52-442-1926800

ブラジル/MMC METAL DO BRASIL LTDA. Rua Cincinato Braga, 340 13° andar.Bela Vista – CEP 01333-010 São Paulo – SP ., Brasil TEL : +55(11)3506-5600 FAX : +55(11)3506-5677

タ イ/MMC Hardmetal (Thailand) Co.,Ltd. MOLDINO Division 622 Emporium Tower, Floor 22/1-4, Sukhumvit Road, Klong Tan, Klong Toei, Bangkok 10110, Thailand TEL:+66-(0)2-661-8175 FAX:+66-(0)2-661-8176

イ ン ド/MMC Hardmetal India Pvt Ltd. H.O.: Prasad Enclave, #118/119, 1st Floor, 2nd Stage, 5th main, BBMP Ward #11, (New #38), Industrial Suburb, Yeshwanthpura, Bengaluru, 560 022, Karnataka, India. TEL : +91-80-2204-3600

掲載価格は消費税抜きの単価を表示しております。予告なく、改良・改善のために仕様変更することがあります。

Specifications for the products listed in this catalog are subject to change without notice due to ベジタブルインクで印刷しています。 2022-3(ME-HRT3)

replacement or modification. Printed using vegetable oil ink. Printed in JAPAN 2016-6:FP