1/12ページ

ダウンロード(4.1Mb)

このカタログについて

| ドキュメント名 | EV部品加工ソリューションカタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 4.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 高松機械工業株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

部品加工ソリューション

Page2

移り行く自動車市場

自動車産業は世界一

世界の自動車産業の年間総生産は約170兆円

で、世界一のものづくり産業です。一方、日系自動車

産業は約45兆円です。

また、医療機器は約40兆円で、国内では約4兆円、

航空機は35兆円で、国内では1.4兆円となります。

今、この自動車産業に変革が起きているのです。

市場は中国が独占

自動車生産は世界で約9000万台、その3割の約

3000万台を中国市場が占めています。

日本は、世界第3位の生産国でもあります。

揺れ動く未来像

2035年までにEUはガソリン車販売を事実上禁止

する方針でしたが、条件付きで容認する方針へ方向

転換するなど、各国の規制状況なども変化があり、

先行きは不透明な状況です。

1

Page3

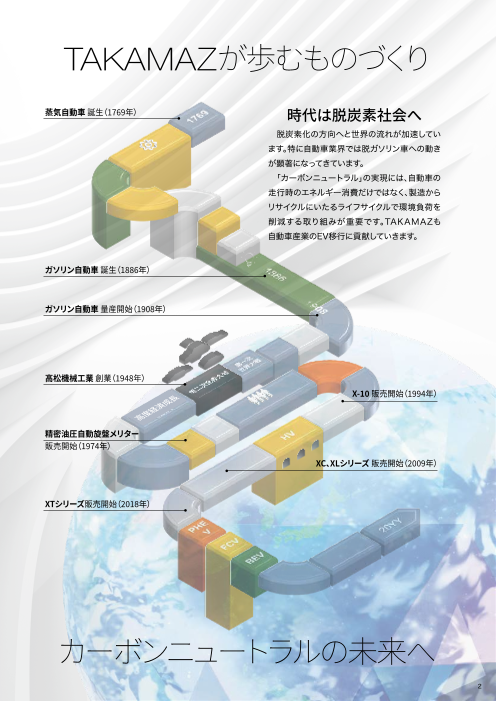

TAKAMAZが歩むものづくり

蒸気自動車 誕生(����年) 時代は脱炭素社会へ

脱炭素化の方向へと世界の流れが加速してい

ます。特に自動車業界では脱ガソリン車への動き

が顕著になってきています。

「カーボンニュートラル」の実現には、自動車の

走行時のエネルギー消費だけではなく、製造から

リサイクルにいたるライフサイクルで環境負荷を

削減する取り組みが重要です。TAKAMAZも

自動車産業のEV移行に貢献していきます。

ガソリン自動車 誕生(����年)

ガソリン自動車 量産開始(����年)

高松機械工業 創業(����年)

X-�� 販売開始(����年)

高度

経済

成長

精密油圧自動旋盤メリター

販売開始(����年)

XC、XLシリーズ 販売開始(����年)

XTシリーズ販売開始(����年)

カーボンニュートラルの未来へ

2

Page4

TAKAMAZがつくる

BEV & HEV

e-Axle / HEV-System PARTS

e-Axle

● デフケースピニオンギヤスパイダ

● ギヤキャリアアウトプットシャフト

● パークギヤ

● サンギヤ

● アウトプットシャフト e-Axleは「モータ」「インバータ」「減

速機」が一体となっています。車体に載

● インプットシャフト せて電力を供給すれば、車を走らせるこ

● ファイナルギヤ とができるユニットです。

● アウトプットギヤ BEV開発は大変厳しい競争環境下に

あり、開発にはスピードが求められます

HEV が、車両メーカは「e-Axle」を採用する

モータユニット

ことで、非常に短期間でBEVを開発する

● シャフトモータロータ ことができます。

3

Page5

BEV・HEV部品を削る機種

デフケース ピニオンギヤ

【材質:ダクタイル鋳鉄】 【材質:クロムモリブデン鋼】

XL-200 XT-6 XW-130

スパイダー シャフトモータロータ

【材質:クロム鋼】 【材質:中炭素鋼】

XT-8 XT-8

4

Page6

BEV・HEV部品を削る機種

シャフトジェネレーターロータ シャフト

【材質:中炭素鋼】 【材質:中炭素鋼】

XT-8 XL-200

パーキングホイール アウトプットシャフト

【材質:クロム鋼】 【材質:クロム鋼】

XW-130 XW-200

5

Page7

BEV・HEV部品を削る機種

インプットシャフト アウトプットギヤ

【材質:クロム鋼】 【材質:クロム鋼】

XT-8 XW-130 XW-130

ファイナルギヤ ギヤインプットシャフト

【材質:クロム鋼】 【材質:クロム鋼】

XW-200 XT-8 XW-130

6

Page8

TAKAMAZがつくる

CVJ

Constant Velocity Joint PARTS

車の動力(トルク)をタイヤに伝える等速ジョイント(Constant

Velocity Joint)です。

等速ジョイントはドライブシャフトとも呼ばれ、デファレンシャル

ギア(差動装置、通称デフ)とタイヤを繋いでいます。エンジンやモー

タで作られた動力は、トランスミッション(変速機)を経て差動装置

に伝わり、そこから等速ジョイントを介してタイヤに伝わります。

車両1台につき、FF車でフロント側2本、FR車でリア側2本、

4WD車で4本搭載されています。

固定式CVJ (Ball Joint) 摺動式CVJ (Tripod Joint)

7

Page9

CVJ部品を削る機種

ハウジングシャフト バーシャフトFR 軸無しアウターレース

【材質:クロムモリブデン鋼】 【材質:中炭素鋼】 【材質:中炭素鋼】

XL-200 X-S700 X-S700 XT-8

フィメールハウジング ケージ リテーナー

【材質:中炭素鋼】 【材質:クロムモリブデン鋼】 【材質:中炭素鋼】

XT-8 XT-8 XW-130 XT-6

スパイダー(トリポード) インナーレース 軸付アウターレース

【材質:クロム鋼】 【材質:クロムモリブデン鋼】 【材質:高炭素鋼】

XT-6 XT-6 XT-8

8

Page10

総合技術力の結集 複合加工 高耐久性

シャフトワークに最適 回転工具駆動モータ出力AC5.5/3.7/2.2kW、最大工具サイズ X、Z、Y、テール軸

φ20mmのミーリングユニットにより、生産性向上を実現します。 すべてに角スライドを採用

出力5.5/3.7/2.2kWモータを採用

MAX.4,000min-1 最大トルク70Nm (従来機種比3倍) 剛性に定評のある角スライド構造を全軸に採用していま

XT-8 すので、長期間の使用にも高精度が維持できます。また、熱

MY ■ Max.4,000min-1(AC 5.5/3.7/2.2kW)

6 750min-1 変位補正システム(サーモニー)や主軸台座冷却などの補正

管理システムを搭載することで、さらに安定した寸法管理が

5 5.5kW(10分、S3 25%動作領域)

T=70.0N・m

CNC 1 SPINDLE 1 TURRET PRECISION LATHE 行えます。

4

出 3.7kW(15分、S3 60%動作領域)

8 力

(10) 3

inch チャック (kW) T=47.0N・m

2 2.2kW 連続動作領域

T=28.0N・m

1

タレット角数 Y軸制御 回転工具 主軸Cs軸割出 テールストック CE仕様 環境対応設計 00 1 2 3 4

回転速度(×1,000min-1)

XT-8MY ガントリFローダ搭載仕様

加工能力

出力15/11kWモータを採用 省スペース

高い切削能力を実現 クラス最小のフロアスペース

他社同等クラス機種と比較し、クラス最小のコンパクトさを実現

しました。Y軸付きの機械でもフロアスペースを有効活用できます。

外径重切削

st

Z軸:

420切込 5mm

送り 0.4mm/rev 300

mm

切削断面積 2.0m㎡ BMTタレットの採用

(短時間定格時)

(d×f) タレットはセットアップ時間の短縮を可能にしたボルトマウント方

式(BMT55)を採用しています。タレットハーフインデックス機能に

外径溝入れ より、最大24本の工具が取り付け可能となり、段取り時間の短縮を

■ Max.4,000min(-1 AC 15/11kW) φ100

切込 7mm 1,333min-1 2,333min-1 図ります。 ( 回転工具は最大12本取り付け可能)

18

送り 0.1mm/rev

15kW(15分、S3 25% 動作領域) BMT55

溝幅 5mm 15 最大工具サイズ:φ20

チャック端から 94mm T=143N・m

12 60分、S3 40% 動作領域 11.2kW

溝幅/チャックからの距離 出 11kW

力 9 連続動作領域

ドリル切削 (kW) 8.2kW

T=105N・m

6 T=79N・m

ドリル径 25mm 中間割出用ホルダ

送り 0.28mm/rev 3

0 ■豊富なアタッチメントによる多彩なツーリングレイアウトに対応可能

0 1 2 3 4 ■ホルダ取付繰り返し精度向上 2.4m2

送り速度 回転速度(×1,000min-1) ■中間割出に対応最大24STの工具が取付可能

9

Page11

総合技術力の結集 複合加工 高耐久性

シャフトワークに最適 回転工具駆動モータ出力AC5.5/3.7/2.2kW、最大工具サイズ X、Z、Y、テール軸

φ20mmのミーリングユニットにより、生産性向上を実現します。 すべてに角スライドを採用

出力5.5/3.7/2.2kWモータを採用

MAX.4,000min-1 最大トルク70Nm (従来機種比3倍) 剛性に定評のある角スライド構造を全軸に採用していま

XT-8 すので、長期間の使用にも高精度が維持できます。また、熱

MY ■ Max.4,000min-1(AC 5.5/3.7/2.2kW)

6 750min-1 変位補正システム(サーモニー)や主軸台座冷却などの補正

管理システムを搭載することで、さらに安定した寸法管理が

5 5.5kW(10分、S3 25%動作領域)

T=70.0N・m

CNC 1 SPINDLE 1 TURRET PRECISION LATHE 行えます。

4

出 3.7kW(15分、S3 60%動作領域)

8 力

(10) 3

inch チャック (kW) T=47.0N・m

2 2.2kW 連続動作領域

T=28.0N・m

1

タレット角数 Y軸制御 回転工具 主軸Cs軸割出 テールストック CE仕様 環境対応設計 00 1 2 3 4

回転速度(×1,000min-1)

XT-8MY ガントリFローダ搭載仕様

加工能力

出力15/11kWモータを採用 省スペース

高い切削能力を実現 クラス最小のフロアスペース

他社同等クラス機種と比較し、クラス最小のコンパクトさを実現

しました。Y軸付きの機械でもフロアスペースを有効活用できます。

外径重切削

st

Z軸:

420切込 5mm

送り 0.4mm/rev 300

mm

切削断面積 2.0m㎡ BMTタレットの採用

(短時間定格時)

(d×f) タレットはセットアップ時間の短縮を可能にしたボルトマウント方

式(BMT55)を採用しています。タレットハーフインデックス機能に

外径溝入れ より、最大24本の工具が取り付け可能となり、段取り時間の短縮を

■ Max.4,000min(-1 AC 15/11kW) φ100

切込 7mm 1,333min-1 2,333min-1 図ります。 ( 回転工具は最大12本取り付け可能)

18

送り 0.1mm/rev

15kW(15分、S3 25% 動作領域) BMT55

溝幅 5mm 15 最大工具サイズ:φ20

チャック端から 94mm T=143N・m

12 60分、S3 40% 動作領域 11.2kW

溝幅/チャックからの距離 出 11kW

力 9 連続動作領域

ドリル切削 (kW) 8.2kW

T=105N・m

6 T=79N・m

ドリル径 25mm 中間割出用ホルダ

送り 0.28mm/rev 3

0 ■豊富なアタッチメントによる多彩なツーリングレイアウトに対応可能

0 1 2 3 4 ■ホルダ取付繰り返し精度向上 2.4m2

送り速度 回転速度(×1,000min-1) ■中間割出に対応最大24STの工具が取付可能

10

Page12

本社工場〜あさひ工場間の移動には、

電気自動車を使用しています。

23.10.1B(O)