1/26ページ

ダウンロード(7.1Mb)

DX探し

掲載内容

1章 DXの実践に向けた予備知識

•IT 投資からみた日本と米国の差

•守りのIT投資と攻めのIT投資の意味

•大それたDXなど、最初からできる訳がない

•では何から始めれば良いのか

•見える化をちゃんとする

•デジタルトランスフォーメーションと言わず、DXと言おう

2章 BOM中心のものづくり「r BOM」

•目的のある見える化を実践するための指針「つながる工場マップ」

•自社の「つながる工場マップ」を作ってみる

•製造業として基準とするものはBOM

•BOMを外さない

•BOMを中心に考えると会社の中が整理される

•BOM中心おデジタル具現化

3章 つながる工場の事例集

•見積業務のスピードアップ

•図面の台帳化(共通化、標準化)

•受注業務の効率化

•自動設計の進め方

•調達業務をとにかく効率化する

•電子帳簿保存法の対象書類

•作業手順のデジタル化

•日程の可視化、共有

•実績収集のステップ

•実績収集

•現場の可視化、共有

•保守・保全

•ダッシュボード

•原価を分析する

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | DX実践の企画ネタが無くて困っている方々へ |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 7.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | DAIKO XTECH株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

既定のセクション、スライド 1

DX探し

DX実践の企画ネタが無くて

困っている方々へ

Copyright © DAIKO XTECH,LTD. All Rights Reserved.

Page2

スライド 2

もくじ

1章 DXの実践に向けた予備知識

• IT投資からみた日本と米国の差

• 守りのIT投資と攻めのIT投資の意味

• 大それたDXなど、最初からできる訳がない

• では何から始めれば良いのか

• 見える化をちゃんとする

• デジタルトランスフォーメーションと言わず、DXと言おう

2章 BOM中心のものづくり「rBOM」

• 目的のある見える化を実践するための指針「つながる工場マップ」

• 自社の「つながる工場マップ」を作ってみる

• 製造業として基準とするものはBOM

• BOMを外さない

• BOMを中心に考えると会社の中が整理される

• BOM中心おデジタル具現化

3章 つながる工場の事例集

• 見積業務のスピードアップ

• 図面の台帳化(共通化、標準化)

• 受注業務の効率化

• 自動設計の進め方

• 調達業務をとにかく効率化する

• 電子帳簿保存法の対象書類

• 作業手順のデジタル化

• 日程の可視化、共有

• 実績収集のステップ

• 実績収集

• 現場の可視化、共有

• 保守・保全

• ダッシュボード

• 原価を分析する

2

Page3

スライド 3

DXの実践に向けた予備知識

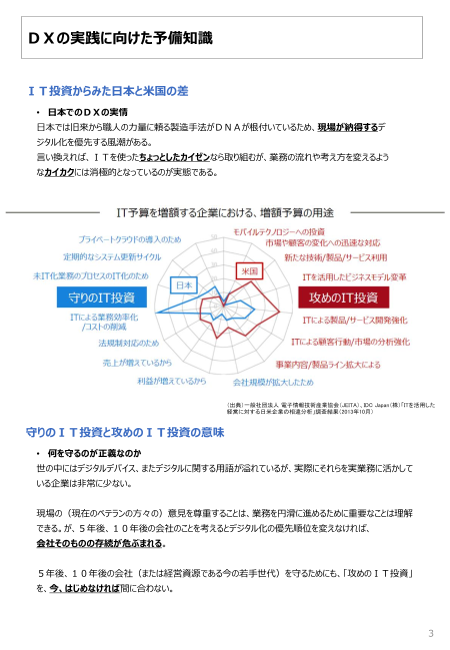

IT投資からみた日本と米国の差

• 日本でのDXの実情

日本では旧来から職人の力量に頼る製造手法がDNAが根付いているため、現場が納得するデ

ジタル化を優先する風潮がある。

言い換えれば、ITを使ったちょっとしたカイゼンなら取り組むが、業務の流れや考え方を変えるよう

なカイカクには消極的となっているのが実態である。

(出典)一般社団法人 電子情報技術産業協会(JEITA)、IDC Japan(株)「ITを活用した

経営に対する日米企業の相違分析」調査結果(2013年10月)

守りのIT投資と攻めのIT投資の意味

• 何を守るのが正義なのか

世の中にはデジタルデバイス、またデジタルに関する用語が溢れているが、実際にそれらを実業務に活かして

いる企業は非常に少ない。

現場の(現在のベテランの方々の)意見を尊重することは、業務を円滑に進めるために重要なことは理解

できる。が、5年後、10年後の会社のことを考えるとデジタル化の優先順位を変えなければ、

会社そのものの存続が危ぶまれる。

5年後、10年後の会社(または経営資源である今の若手世代)を守るためにも、「攻めのIT投資」

を、今、はじめなければ間に合わない。

3

Page4

スライド 4

DXの実践に向けた予備知識

大それたDXなど、最初からできる訳がない

• DXの三段論法

「1.デジタイゼーション」

既存の紙のプロセスを自動化するなど、物質的な情報をデジタル形式に変換すること

「2.デジタライゼーション」

組織のビジネスモデル全体を一新し、クライアントやパートナーに対してサービスを提供する

より良い方法を構築すること

「3.デジタルトランスフォーメーション」

企業が外部エコシステム(顧客、市場)の劇的な変化に対応しつつ、内部エコシステム

(組織、文化、従業員)の変革を牽引しながら、第3のプラットフォーム(クラウド、モビリ

ティ、ビッグデータ/アナリティクス、ソーシャル技術)を利用して、新しい製品やサービス、

新しいビジネスモデルを通して、ネットとリアルの両面での顧客エクスペリエンスの変革を図る

ことで価値を創出し、競争上の優位性を確立すること

引用:総務省

https://www.soumu.go.jp/johotsusintokei/whitepaper/ja/r03/html/nd112210.html

要するに 「1.デジタイゼーション」ができていないのに、「3.デジタルトランスフォーメーション」が

出来るわけが無いのである。

出典:経済産業省

D X レポート 2 中間取りまとめ (概要)

令和2年12月28日 デジタルトランスフォーメーションの加速に向けた研究会

4

Page5

スライド 5

DXの実践に向けた予備知識

では何から始めれば良いのか

• 個人のノウハウを情報資産とすることから始める

ペーパーレスをすることが目的ではない。紙に書かれた(描かれた)情報は、ファイリングされた時点で

大抵は役割を終える = 墓場に入ったも同然

たまに過去の資料を探し出し、参考にすることがあっても、その紙をコピーして、別の紙に姿を変え、

結局はペーパー文化が繰り返されることが多いのではないか。

データ化をすることは、簡単に言えば探しやすくすることである。

探しやすくなれば、

・再利用が進んだり

・二度手間が省けたり

・やらなくても良い事が増えたり

作業者の時間を無駄に使う事がなくなる。

だからこそ、、先ずは ペーパーレス = 紙のデジタル化 が必要なのだ。

例えば、図面をデジタル化してみると

5

Page6

スライド 6

DXの実践に向けた予備知識

見える化をちゃんとする

• 見える化をちゃんとする

データ化が重要な書類に優先順位を付け、ちゃんとデータ化を始める事が最優先課題である。

その紙を扱っている人物の業務はリスペクトしつつ、紙を大切にしている行為そのものはしっかり見直し、

見える化の目的を理解させることで、DXの一歩目が始まるのである

デジタルトランスフォーメーションと言わず、DXと言おう

• デジタルデータがあるから次の目的が明確になる

データ化が始まれば、そのデータを活かすことに興味を持ちだすだろう。

例えば、紙の図面がデジタル化して現場が活用できたらどうか?

利用はもちろんできるだろうが、活用とはニュアンスが違う。

デジタルデータであるが故に、間違いはその場で修正し、設計へのフィードバックや顧客への確認依頼

などにもつながるかも知れない。齟齬が減れば、手間や時間も減り、コストも下がり価格競争力も付く。

お客様に品質にも満足して貰えれば、製品・企業競争力も上がる。

その一歩目、「デジタイゼーション」の取り組みが会社の成長の土台となる。紙をデジタルデータ化す

ることは、ちゃんとしたDXなのである。

経営者からDXを進めるように指示を受けている方々は、ペーパーレスを始めて、

胸を張って 「DXに取り組んでいる」と言おう!!

6

Page7

スライド 7

スマートファクトリ―実現に向けた第一歩

BOM中心のものづくり

「rBOM」

Page8

スライド 8

見える化がすすめば工場がつながる

目的のある「見える化」を実践する指針「つながる工場マップ」

• 目的のある「見える化」のために

製造業の目的は、価値ある製品を適正な価格でお客様に提供し、優良な企業として社会貢献を

することである。

各部門がこの目的を意識して活動すると、それぞれの業務や部門をまたがる情報連鎖の重要性を

再認識することだろう。

自社の「つながる工場マップ」を作ってみる

• それぞれの会社には、それぞれの「つながる工場マップ」が存在する

企業それぞれの存在意義、大切にしていることを意識したデータ化・見える化を考えると、データをつなぐ

重要性と優先順位が見えてくる。

たとえば

✓ お客様との接点を重視する

✓ お客様の生産を止めないために、保守作業を迅速に行う

✓ 生産の状態を誰もが見える様にし、コミュニケーションの質を上げる

✓ 現場(顧客、製造現場、保守)から得た情報を、製品品質の向上に活かす

8

Page9

スライド 9

見える化がすすめば工場がつながる

製造業として基準とするものはBOM

• BOM = 製造に必要な要素の一覧

Bills of materials = 部品・素材のリストとして、ツリー型やサマリ型など、各企業ではそれぞれのかたち

で表現していることだろう。決まったかたちに拘らなければ、必ずどの企業にもBOMは存在する。

お客様からの要求仕様に合わせて組み上げた見積時点のものから、お客様に納品したメンテナンス中の

ものまで。

また、そこに関わる人やお金、関連する文章や図面などの情報まで、BOMが中心にすべての情報が紐

づくのである。

BOMを外さない

• ERPよりもBOM

経営者が喜ぶデータの可視化とは、ERPと呼ばれるグローバルを意識した基幹システムで表現さ

れたダッシュボードだったりする。

だが、見える化するためのデータにポリシーが無ければ、あなたの会社では見えないのである。

芯の通ったデータがあれば、ちゃんと会社の状況も見え、次の一手も見えてくる。

故にBOM(芯)が必要なのである。

9

Page10

スライド 10

個別受注生産が実現するべき、BOM中心のモノづくり

BOMを中心に考えると会社の中が整理される

• BOM = 製造に必要な要素の一覧

多くの製造業が紙の図面を中心に、部品の発注・管理、製造計画の立案などを行っており、

いつまでも業務をデジタル化できずにいる。

現在の現場のベテランたちは、モノは図面さえあれば作れてしまうので、いつまでたってもデータ化されず、

図面は紙があればできてしまう。

• 設計者個人の判断に任せない

同じモノ・同じ性能のモノを作ったことがあるのに、その図面を探すのが手間なので、もう1回作ってしまう。

誰が作ったかわからない、人の図面を探すよりも、自分で作った方が早いと判断してしまう。

そのような状況がまだまだ残っているのが実情だろう。

これを部品表中心のデジタル化にシフトすることで、QCD向上や業務効率化・コスト削減など

さまざまなメリットが得られる。

10

Page11

スライド 11

「部品表中心のモノづくり」 を実現

リアルタイム統合管理システム「rBOM」 とは

BOM中心のデジタル化の具現化

案件、見積、受注管理、債権管理機能を備えた販売管理モジュールと、『リアルタイム統合部品表』を

中核とした発注管理、債務管理、在庫管理、原価管理、予算管理機能を実装した生産管理モジュー

ルにより、部品表中心のモノづくりの実現が可能。

これにより、例えば営業部門は見積原価の計算を迅速化、設計部門では図面管理による工数削減・標

準化、製造部門では納期間合わせのためのムリな工程スケジュールの解消・ムダの削減など、さまざまな

課題をまとめて解決ができる。

個別受注業務に特化し、

国内統合BOM導入実績ナンバーワン。

設計・製造・保守のリアルタイム統合BOMを実現しています。

PDM、ERPなど個々の導入が

不要のためコスト削減につながります。

設計・製造・調達・保守まで、全ての業務機能を提供しています。

受注から出荷までの情報を見える化し、

リードタイムを短縮。

設計変更、手配進捗、原価進捗など部門間でリアルタイムな情

報共有が可能です。

ベテランの知識を蓄積、

技術継承の課題も解消。

情報を一元管理・蓄積することで、「ナレッジデータベース」を構築

することができ、技術継承を進めることができます。

11

Page12

スライド 12

「部品表中心のモノづくり」 を実現

リアルタイム統合管理システム「rBOM」 とは

BOMを中心に考えると会社の中が整理される

• BOM = 製造に必要な要素の一覧

特に個別受注生産、多品種少ロット生産の企業における情報共有の仕組みつくりや業務効率化・コスト

削減、競争力強化などに貢献できる。

詳しい内容については、ぜひ弊社までお問い合わせください。

個別受注業務に特化し、

国内統合BOM導入実績ナンバーワン。

設計・製造・保守のリアルタイム統合BOMを実現しています。

PDM、ERPなど個々の導入が

不要のためコスト削減につながります。

設計・製造・調達・保守まで、全ての業務機能を提供しています。

受注から出荷までの情報を見える化し、

リードタイムを短縮。

設計変更、手配進捗、原価進捗など部門間でリアルタイムな情

報共有が可能です。

ベテランの知識を蓄積、

技術継承の課題も解消。

情報を一元管理・蓄積することで、「ナレッジデータベース」を構築

することができ、技術継承を進めることができます。

12

Page13

スライド 13

スマートファクトリ―実現に向けた第一歩

つながる工場の事例集

Page14

スライド 14

見積業務のスピードアップ

スピード感のある営業活動が必要とされている

• 見積提出の時間を短縮させたい

お客様との仕様決定時に、営業だけでは正確な仕様を満たせないため、見積のたびに技術者を同席させざ

るを得ない。それではスピード感もなく、人的コストもかかってしまいます。

例えば、標準+オプション仕様であれば営業単独でお客様と製品仕様の決定ができると、

2倍以上の効率化が望めるのではありませんか?

コンフィグレーターの活用

• 技術者の工数削減、営業者の信頼向上の効果

選択した製品の仕様候補をシステムが示し、お客様に要件を確認しながら仕様が確定できるソリューションが

「コンフィグレータ」です。

コンフィグレータを利用するためには、製品の組み合わせ・パターンなどのルールなどを、あらかじめマスタに登録

しておきます。(すべての製品を対象とするとかなりハードルが高くなります。)

当社からの提案は、先ずは組合せ仕様の少ない(または選択肢が明確な)製品シリーズから始める事です。

特定の製品見積がコンフィグレータ化により実現すると、コンフィグレータの価値が理解されます。効果が見え

る化することで、更なる活用促進につながります。

そして、この見積仕様をBOMに連携することで、見積から設計・生産までひとつながりとなったシステム化が

実現できます。

14

Page15

スライド 15

図面の台帳化(共通化、標準化)

設計者の業務時間の約半分は図面検索

• データ化とテキスト化

他の設計者が作った図面を探すことが困難であり、同じ機能・性能の部品図面が多数存在している。

多くの製造業では、この様な問題を良く聴きます。

図面をデジタル台帳化することで、図面の流用と整理が進み、ペーパーレス化、更には図面の5S活動

(整理・整頓・清潔・清掃・しつけ)が行えるようになります。

更には、類似品の整理、利用頻度の分析などから、図面の共通化・標準化にもつなげることができます。

図面をデータ化してみる

• 図面のOCRによる自動データ化

紙しか存在しない古い図面、PDFのイメージとして保存されている図面など、属性項目をデータ化するには

困難なケースも多々あります。ですが、OCRを使えばデータ化が可能です。

紙図面を一旦PDFイメージ化し、PDFの図面から文字情報をテキスト出力することが、

AIとOCRの組み合わせで実現できます。

テキスト化された図面の属性情報をデータベース化すれば、探したい図面に直ぐに辿り着くことができます。

図面が探し出せずに、同じ図面を何度も描いているための多大なロスを削減する第一歩となります。

15

Page16

スライド 16

受注業務の効率化

受注業務のスピードスピードアップ

• 対人からシステム化へ

お客様から電話・FAXなどで注文を頂き、注文頂いた商品の在庫を確認し、受注システムへ入力する。

この様に、多くの手間を掛けている事が当たり前だと思っていませんか?

例えば、自社のECサイトを構築することで、お客様はECサイトから注文をすることができるようになります。

あなたは「ウチにはまだ早い」と思うかも知れませんが、パンデミックにより意識が一気にデジタル化しています。

お客様は、単純な商品は人を介さずに注文できる事を望んでいるかも知れません。

ECサイト構築の導入効果

• 社内業務負荷の軽減

これまでの電話/FAXの注文をWeb化することで転記間違いによる受注ミスを改善し、

また注文情報のデータベース化により社内システムへの連携を容易にします。

• 小口注文対応による営業稼動効率の改善

Web化することで、「担当者がいないと注文できない」、「意外と手間が掛かる」作業を削減できます。

• ECサイト訪問率の向上、Webマーケティングによる売上拡大

新商品配信や欠品連絡、廃番連絡など、インテリジェンスな情報連携ができれば、顧客との接点強化や

CS向上にもつながります。

16

Page17

スライド 17

自動設計の進め方

似て非なる図面を都度つくる手間

• モデル図面の準備

図面のデータベース化、部品の標準化、モジュール化と進むと図面の自動作成も視野に入ってきます。

寸法が1mm違うだけでも図面を作る手間を省くため、寸法が記載されていない図面を使い、寸法は都

度手書きをして図面を使いまわしているケースもあると思います。それではデータが残りません。

自動設計を進めるには、まずモデル図面の準備を行います。このモデル図面が完成すれば、全ての図面

を作ることから解放されます。

設計工数の削減し、技術者の営業活動からの解放

• 自動設計

モデル図面の寸法登録用のインプットフォームを用意します。寸法などの必要項目が埋まったら、自動設計を

実行します。自動設計ができると、お客様と仕様検討をしているその場で、営業のパソコンで作ってしまう事も

できます。

• 概算見積の提示

自動設計することで、図面の寸法から材料単価が導き出せると、営業はその場で見積の精度を高めることが

できます。設計者は簡単な図面作成や営業活動から解放され、頭を使う作業に集中できるようになります。

結果として商談リードタイムの短縮、受注機会の向上、手戻りの防止など多くの利点が生まれます。

17

Page18

スライド 18

調達業務をとにかく効率化する

手配用の部品表作成

• 設計部門~生産管理部門

設計部門が作成した部品表を、データのまま調達・生産管理部門が受け取ることが効率化の第一歩です。

二重管理、重複入力の手間削減、間違い防止などそれだけでも価値があります。

システムとして、設計が出図・手配の許可をすることで、製造部品表(M-BOM)が作成されると、調達部門は

手配に必要な情報を加えるだけで手配をすることができます。

五月雨出図ができると、設計が終わったところから出図ができ更にスピードアップが望めます。

手配帳票の電子化

• 調達部門~仕入先

調達部門では、設計から出図・手配の許可をされた未手配品の手配を行います。

仕入先への注文書は、紙から電子化することが今後の必須事項です。

EDIを利用すると、仕入先に見積依頼や発注データと関連する図面なども送付することもできます。

実は、紙の帳票類を仕入先に振り分けている人の手間が無くなることが一番のコスト削減になります。

見積依頼や発注の登録が行われると、仕入先にメールが届きます。

仕入先はWeb画面からログインし、帳票類をダウンロードし、見積回答、納期回答が行えます。

作業工数と配信時間を大幅に削減することができるので、発注者の手間だけでは無く、購買リードタイムの短

縮の効果も期待できます。

18

Page19

スライド 19

作業手順のデジタル化

工程進捗の課題

作業実績が紙運用の場合、作業が完了すると日報に実績を手書きします。記録した紙は事務所に戻ってか

ら入力するので、リアルタイムな情報共有をすることができません。

また、紙に書いた記録は誤読、誤入力をしてしまうことがあるため、転記業務に必要以上に工数がかかってしま

います。

この課題は日報をスマートデバイス化することで解消します。

工程進捗の可視化

• 日程調整

まず、工程計画をスケジューラーを使って作成することで、工程計画が自動的に作成されます。自動的に作成

されたスケジュールを負荷調整し、作業指示書が作成できます。

• 作業実績のシステム化

作業者は、作業指示に従いタブレットで実績入力をします。実績がデータ化され、基幹システムにもリアルタイ

ムに反映することもできます。

実績データの収集がリアルタイムになると、実績データを活用した進捗管理だけでなく、集計や分析などの現場

の作業効率化・改善が進展します。

19

Page20

スライド 20

実績収集のステップ

実績収集のキーワード

工場DXで出てくるキーワードに、ペーパレスと、詳細な指示及び実績データの収集があります。

緻密なデータ収集の必要性に反して、現場の入力業務の負荷軽減も話題となります。

「0(ゼロ)入力作業」を目指して、様々な検討がされており、検討案の深さを整理すると以下のようなステッ

プとなります。

■ステップ0

手書き日報を現場から集め、Excel等に再入力をする状態。

■ステップ1

作業日報や検査記録など、手書き書類をタブレット入力等に置き換えた状態。再入力等が不要になる。

■ステップ2

データ収集の自動化。生産設備からのデータ等も掛け合わせ、より深く改善点などの見える化をする。

■ステップ3

生産計画や指示と実績データを連携させ、最適な計画や最適な指示の在り方を目指す。

■ステップ4

チョコ停、ドカ停など生産に問題が生じた場合に、素早くアクションができる環境をつくる。

■ステップ5

正しいリードタイムとは何か?などセンシングデータから導き出し、自動計画などの実現環境をつくる。

上記の検討が、複数拠点間、働き場所を選ばず実行/見える化できるなど複合的に検討されています。

20