1/14ページ

ダウンロード(1.5Mb)

RFID x AI x Robot Solutions

掲載内容

◆フォークリフトでロケーション管理を自動化

◆機器部品の入出庫・ロケーション管理

◆調味料・加工食品の在庫管理

◆教材のピッキング

◆商品探索と防犯対策

◆入出荷検品の自動読取

◆冷凍・冷蔵倉庫における食肉の管理

◆搬送什器の管理の省人化

◆売場検索マップ

◆棚割の可視化

◆店舗在庫からのEC発送

◆店舗受取商品のピッキング

◆商品探索で欠品削減

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 【成功事例13選】入出庫やロケーション・在庫管理を自動化・効率化 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.5Mb |

| 取り扱い企業 | RFルーカス株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド 1

RFID x AI x Robot Solutions

ユースケース紹介

2023年5月更新

Page2

スライド 2: フォークリフトでロケーション管理を自動化

工場 フォークリフトでロケーション管理を自動化

LOGO

大手自動車部品メーカー

ロケーション管理、トレーサビリティ強化、不良品流

出防止を実現

イメージ画像

課題 解決

◼ 鋳造後の製品は、加工工程へ投入されるまでパレットに載せられて複 ◼ 個品単位でのロケーション管理を実現することで、フォークリフトのオペ

数の倉庫で一時保管。製品種別ごとに置かれているが、個体のロケー レーターに製品の所在と運ぶ場所を指示して、生産性を向上。

ション管理はできておらず、対象製品の全てから探すため時間を要する。

◼ 製品の所在と移動をリアルタイムに管理しながら、保管された場所や期

◼ 不良品の流出を防止することも重要なテーマ。 間、運ばれた経路を可視化することによりトレーサビリティを強化

◼ 不良品など指定した対象物を運ぶときには警告。

2

Page3

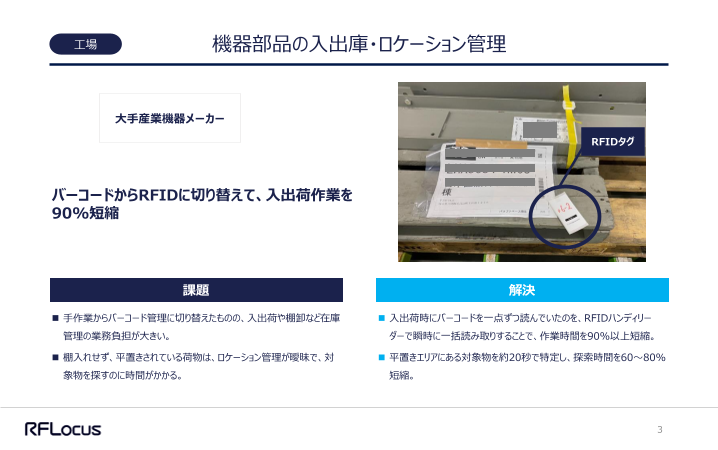

スライド 3: 機器部品の入出庫・ロケーション管理

工場 機器部品の入出庫・ロケーション管理

LOGO

大手産業機器メーカー

RFIDタグ

バーコードからRFIDに切り替えて、入出荷作業を

90%短縮

課題 解決

◼ 手作業からバーコード管理に切り替えたものの、入出荷や棚卸など在庫 ◼ 入出荷時にバーコードを一点ずつ読んでいたのを、RFIDハンディリー

管理の業務負担が大きい。 ダーで瞬時に一括読み取りすることで、作業時間を90%以上短縮。

◼ 棚入れせず、平置きされている荷物は、ロケーション管理が曖昧で、対 ◼ 平置きエリアにある対象物を約20秒で特定し、探索時間を60~80%

象物を探すのに時間がかかる。 短縮。

3

Page4

スライド 4: 調味料・加工食品の在庫管理

工場 調味料・加工食品の在庫管理

大手食品メーカー

パレット単位でRFIDタグを貼付して、調味料・加

工食品の在庫管理を効率化

イメージ画像

課題 解決

◼ パレットの荷姿にバーコードラベルを貼り、移動ラックにも棚番を示すバー ◼ 個品にRFIDタグを貼付することは難しいため、パレットの荷姿にRFIDタ

コードラベルを貼り付け、ロケーションを含めて在庫管理。棚卸や入出荷 グを貼るか、パレットに搭載されているRFIDタグを利用。Locus Forkで、

での、バーコードの読み取り作業に時間を要する。 移動ラック、平置きエリアの在庫管理を効率化。

◼ 平置きエリアでは、フリーロケーションで経験と勘による管理となっており、 ◼ 将来的には、出荷頻度が高い商品を手前に保管するなど、在庫の最

対象物を探すのに時間を要する。 適配置にも取り組みたい。

4

Page5

スライド 5: 教材のピッキング

倉庫 教材のピッキング

処分物のピッキングに活用して、年間437人日の

コスト削減

課題 解決

◼ SKUが多いため、棚卸作業で在庫の探索に時間を要する。 ◼ 教材本体ではなく、SKUごとに普段から利用している帳票にRFIDタグ

◼ 現場で指示を出す社員のキャパオーバー。 を貼付して、ロケーション管理。

◼ 人手不足による現場スタッフの人材採用難。 ◼ 年2回の棚卸し作業、および月次で実施している処分物の探索作業

に活用して、年間437人日のコスト削減。

◼ QRコードだけでは、ロケーション管理に時間を要する。

5

Page6

スライド 6: 商品探索と防犯対策

倉庫 商品探索と防犯対策

繁忙期における倉庫内の商品探索を効率化し、

持ち出し管理を徹底してセキュリティ向上

レーダー探索アプリ マットタイプ自動読取ゲート

課題 解決

◼ 繁忙期には、物量が増えて、アパレル商品のダンボール箱が平置きエリ ◼ レーダー探索アプリで、繁忙期でも対象商品を効率的に見つけ出し、

アにあふれかえり、出荷する対象商品を見つけにくいことがあった。 現場スタッフの作業負担を軽減。

◼ RFIDタグが付いているものの、従来のハンディリーダーアプリでは、対象 ◼ ブザー付きのマットタイプ自動読取ゲートを、倉庫の出入口に設置する

物の位置を特定することが難しく、手作業で探さざるをえなかった。 ことで、不正持ち出しのリスクを管理して、セキュリティを向上。

6

Page7

スライド 7: 入出荷検品の自動読取

倉庫 入出荷検品の自動読取

LOGO

大手物流会社

RFID自動読取ゲート(マット)で、入出荷作業

を90%以上短縮

課題 解決

◼ 一つのダンボールに100~200個のアパレル商品が梱包されて、入出 ◼ 入出荷リストを読み込んでから、台車でマット上を通過するだけで読み

荷。 取り完了。読取後の表示とリストが一致するか確認して、万一一致し

ない場合のみ手作業でカウント。

◼ 入出荷検品(個数カウント)を手作業で実施していたため、作業負

担が大きく、繁忙期にはスケジュールに間に合わないことあり。 ◼ 入出荷作業を90%以上短縮でき、繁忙期もスケジュール通り対応。

7

Page8

スライド 8: 冷凍・冷蔵倉庫における食肉の管理

倉庫 冷凍・冷蔵倉庫における食肉の管理

大手食品メーカー

作業負荷の高い冷凍・冷蔵倉庫での在庫管理を

効率化

イメージ画像

課題 解決

◼ 冷凍・冷蔵倉庫にて、食肉(ミートボックス)をパレットに載せて保管。 ◼ ミートボックスの入荷時にRFIDタグを貼付。

◼ バーコードを読み取って、棚卸、ピッキング、出庫の作業を行っているが、 ◼ 入出庫作業は、RFID GO(自動読み取りゲート)を通過するだけで、

低温の厳しい環境での作業は負荷が高く、作業時間を短縮して、効 バーコード読み取りが不要に。

率化したい。

◼ 棚卸、ピッキングは、Locus Mapping(RFID在庫管理システム)で、

作業時間を8割ほど削減して、作業員の負荷を軽減。

8

Page9

スライド 9: 搬送什器の管理の省人化

倉庫 搬送什器の管理の省人化

スーパーマーケット

紙&バーコードのアナログ管理から、RFIDの自動

読取にして省人化

イメージ画像

課題 解決

◼ カゴ台車や折りたたみコンテナなど大量の搬送什器が商品配送のために ◼ 搬送什器にRFIDタグを貼付して一括読み取りすることで、店舗と物流

日々利用されており、店舗と物流センターの間を往復。 センターでの搬送什器の確認やカウントに要する時間を大きく削減。

◼ 各店舗では、閉店時に毎日目視でカウントして、入荷時や什器の返却 ◼ 物流センターにおける搬送什器のロケーション管理にもRFIDを活用し、

時にも確認。物流センターでも店舗からの回収時に確認をしながら、定 現場にあふれかえった什器の中から対象物を効率的に探索。

期的に棚卸しを実施。搬送什器の管理に大きな手間と負担が発生。

9

Page10

スライド 10: 売場検索マップ

店舗 売場検索マップ

大手アパレル

来店客の利便性向上と店員の負荷軽減

イメージ画像

課題 解決

◼ 広い店舗では、来店客が目当ての商品の陳列場所がわからず、探すの ◼ 来店客は、デジタルサイネージやアプリで売場検索マップを閲覧して、目

に時間がかかったり、見つけられずにあきらめてしまう。また、店員は陳列 当ての商品の陳列場所を瞬時に確認。利便性を向上して、販売機会

場所への案内に時間を割かれる。 の損失を防止。

◼ 店員は、在庫を探すのに時間がかかったり、陳列場所を記憶できていな ◼ 店員は、場所案内、在庫探索、品出しなどを効率化して、省人化でき

いと、品出しに時間がかかる。 たり、もしくは接客に集中できる。

10

Page11

スライド 11: 棚割の可視化

店舗 棚割の可視化

ドラッグストア

棚札にRFIDタグを貼付して棚割情報を取得

イメージ画像

課題 解決

◼ 慣れていない店員は、品出し場所を記憶しておらず、作業が非効率。 ◼ 値段などが記載された棚札にRFIDタグを貼付すれば、ロケーションマッ

ピング機能を活用可能。

◼ 店舗の棚割が、本部が管理している情報と異なるため、実態を正しく把

握したい。 ◼ バックヤードのモニターで、品出し場所をデジタルマップにハイライト表示し

ながら、商品の補充アラートを発信。

◼ 商品一つ一つにRFIDタグを貼付できなくても、売場検索マップを効率

的に運用したい。 ◼ 売場検索マップで、特売品の売場を案内。

11

Page12

スライド 12: 店舗在庫からのEC発送

店舗 店舗在庫からのEC発送

大手量販店

ECの店舗発送におけるピッキングを効率化

イメージ画像

課題 解決

◼ ECの発注があると、最寄の店舗在庫から商品を発送。 ◼ ロケーションマッピング機能で、商品・在庫を効率的にロケーション登録。

バックヤードと売場で在庫を切り分けることも可能。

◼ 広い店舗で商品点数が多いと、バックヤードや売場から対象商品を探

すのに時間を要する。特に売場は、カテゴリーごとにエリアが決まっている ◼ ハンディリーダー上の端末画面に、ピッキングリストとデジタルマップを表示。

だけで、来店客が手に取って元の場所に戻さないと、見つけにくい。 商品のある棚がマップにハイライト表示され、レーダー探索でより細かく探

して、ピッキングを効率化。

12

Page13

スライド 13: 店舗受取商品のピッキング

店舗 店舗受取商品のピッキング

大手アパレル

EC発注の店舗受取商品を迅速に対応

イメージ画像

課題 解決

◼ 新型コロナをきっかけに、EC発注の店舗受取が増加。商品を受け取り ◼ 顧客から提示された店舗受取商品の情報を、ハンディリーダーで読み

に来ると、店員がバックヤードから探して引き渡し。 取ったり、入力して、対象商品をレーダー探索で迅速にピッキング。

◼ 店舗受取商品が大量にあるため、対象商品を見つけるのに時間を要し ◼ 業務を効率化するとともに、待ち時間を減らして顧客サービスを向上。

て、顧客を待たせてしまう。待ちの行列ができることもあり。

◼ その他に、RFIDタグを読み取って棚卸をする際、リストと一致しない在

◼ 人出不足の中で、店員が作業に時間を割かれてしまう。 庫をレーダー探索で見つけて、棚卸差異を究明。

13

Page14

スライド 14: 商品探索で欠品削減

店舗 商品探索で欠品削減

倉庫や店舗における商品の欠品を大幅に削減

課題 解決

◼ 倉庫や店舗の在庫数がシステムと一致せず、あるはずの商品が見つけ ◼ レーダー探索で、対象商品をすぐに見つけ出して、欠品を防止。

られずに販売機会を逃してしまう。特にECは、時間の経った商品も販

◼ ベテランスタッフの経験と勘に頼っていた商品の探索が、どのスタッフでも

売可能商品として在庫化されていて、システムとの乖離が起きやすい。 できるようになり、欠品が大幅に減少。

◼ 棚卸のとき、来店客から聞かれたとき、在庫が見つからないときなど、商

◼ システムとの在庫数の差異原因を特定しやすくなった。

品探索に労力を割かれていた。

14