1/24ページ

ダウンロード(9.6Mb)

3Dプリンターを活用して、業務改善に成功した企業様の事例をまとめてご紹介します。 3Dプリンター導入・活用時のヒントとして是非お役立てください。

昨今、製造業を中心に急速に普及が進んでいる3Dプリンター。

しかし、必ずしも安価な投資ではないため、実際に導入するとなると、

本当に効果があるのか、他社はどのように活用しているのか等、

気になるのが検討されている企業様の本音ではないでしょうか?

今回は、そのような企業様のお声に応え、

3Dプリンターを導入・活用されている企業事例集をご紹介します。

===================================================================================================

ご紹介企業様:

(1)合同会社DMM.com(コンテンツ配信、ものづくり支援事業)

生産性が6倍に向上! 3Dプリンター出力サービス

トップベンダーの新たな挑戦!

(2)株式会社金星様(警備及び安全関連機器の開発・販売)

最終製品を3Dプリンターで製造。

開発スピードとコストを劇的に改善。

(3)株式会社ユニテック様(各種建材製品の販売・受注・施工)

長年使って痛んだ住宅部品を3Dプリンターで造形。

(4)株式会社タカチ電機工業様(機材メーカー)

3Dプリンターで試作のコストダウン・時間短縮に成功

(5)リコーインダストリー株式会社(機械メーカー)

3Dプリンターによる冶具で生産プロセスを抜本改善。

月間不具合件数がゼロに。

など全9事例

このカタログについて

| ドキュメント名 | 【3Dプリンター 実践事例集】3Dプリンターで業務改善を実現した企業実践事例集(全9企業) |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 9.6Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社リコー (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page2

RICOH 3D Printer Solution

Wide Variety

豊富なラインアップ

メーカーの枠を越えた

豊富なラインアップ

造形方式やメーカー、機種、材料によって千差万別の特徴を持つ3D

プリンターだからこそ、限定されたメーカーから機種を選択するの

では限界があります。リコーは複数のメーカーから幅広いライン

アップをご用意。お客様の用途に合わせた最適な機種をご提案させて

いただきます。

Printing

製造業向け

3Dプリンター 初めての方からプロまで

出力サービス 幅広いお客様に対応

お客様からお預かりした3Dデータをもとに、造形物を3Dプリント

してお届けするサービスです。短納期対応から、最適な素材・造形

方式・後加工のご提案まで、熟練の技術者が丁寧にサポートしま

す。研磨や塗装等の仕上げ加工はもちろん、小ロットのオンデマンド

生産にも対応。2DCADデータやポンチ画しかないというお客様

でも、3Dプリンターに最適なモデリングをご提案します。

サービスフロー

3Dデータの 造形 モデルチェック 3Dプリント

アップロード ヒアリング & & お受け取りご提案・お見積り 発送

さまざまな造形方式により、幅広いマテリアルに対応しています。

ABS-M30 PC-ABS PA12 VeroClear ULTEM VisiJet PXL

(汎用ABS) (耐衝撃・高張力樹脂) (ナイロン12) (アクリル系UV硬化樹脂) (耐熱耐静電気ポリエーテルイミド) (石膏材料)

※写真は一例です。

3

1

Page3

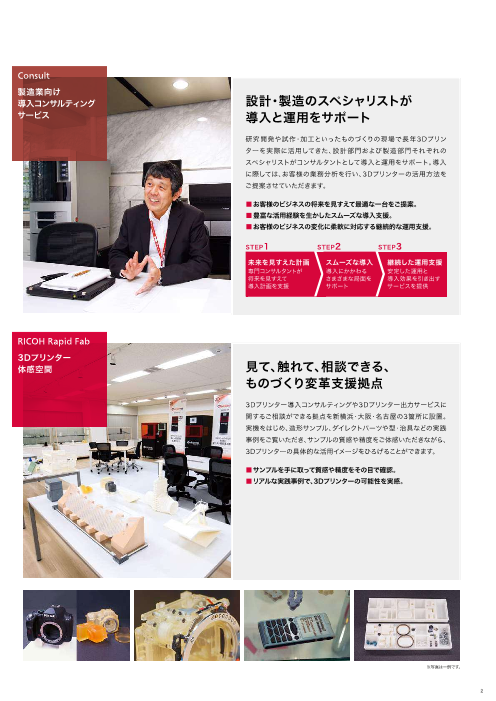

Consult

製造業向け

導入コンサルティング 設計・製造のスペシャリストが

サービス 導入と運用をサポート

研究開発や試作・加工といったものづくりの現場で長年3Dプリン

ターを実際に活用してきた、設計部門および製造部門それぞれの

スペシャリストがコンサルタントとして導入と運用をサポート。導入

に際しては、お客様の業務分析を行い、3Dプリンターの活用方法を

ご提案させていただきます。

■お客様のビジネスの将来を見すえて最適な一台をご提案。

■豊富な活用経験を生かしたスムーズな導入支援。

■お客様のビジネスの変化に柔軟に対応する継続的な運用支援。

STEP1 STEP2 STEP3

未来を見すえた計画 スムーズな導入 継続した運用支援

専門コンサルタントが 導入にかかわる 安定した運用と

将来を見すえて さまざまな局面を 導入効果を引き出す

導入計画を支援 サポート サービスを提供

RICOH Rapid Fab

3Dプリンター

体感空間 見て、触れて、相談できる、

ものづくり変革支援拠点

3Dプリンター導入コンサルティングや3Dプリンター出力サービスに

関するご相談ができる拠点を新横浜・大阪・名古屋の3箇所に設置。

実機をはじめ、造形サンプル、ダイレクトパーツや型・治具などの実践

事例をご覧いただき、サンプルの質感や精度をご体感いただきながら、

3Dプリンターの具体的な活用イメージをひろげることができます。

■サンプルを手に取って質感や精度をその目で確認。

■リアルな実践事例で、3Dプリンターの可能性を実感。

※写真は一例です。

4

2

Page4

3

Page5

4

Page6

製造業界事例

最終製品を 3Dプリンターで! 開発スピードとコストを劇的に改善

株式会社 金星 様

次々と新製品の開発に

チャレンジできる環境が成功への鍵に

株式会社金星様は、全国の警備会社や鉄道・交通関係の企業などに向け、警備・防犯・

COMPAN Y P R O F I L E

安全用品などの企画から製造、そして販売までを主に行っています。金星様では従来、

切削や金型により製品の試作や生産を行ってきましたが、製品開発や改良を重ねるにあ 所 在 地:[ 本社 ] 東京都千代田区

従業員数:140 名(グループ全体)

たり多大な時間と費用がかかっていました。

主な業務:警備及び安全に関する衣料、装備品、機器類、

そこで、最終製品の生産までを可能とする 3Dプリンターを導入することで、製品開発の 資機材の企画、販売、レンタル、

スピードとコストの劇的な改善を実現。同社の強みであるスピード感のある経営スタイ 省エネ、省資源に関する機器類の開発、販売 他

U R L : https://www.kinboshi-inc.co.jp/

ルをさらに加速させ、次々と新しい製品開発にチャレンジしています。

ダイレクト生産により型レスと内製化を実現し、製品開発における課題を解決!

これまで金型による試作品製作を外注していたが、仕上りがイメージと異なる等で手戻りが頻発しており、改良を重ねるにあたり、その都度

金型を製作し直すため、開発期間が長期化しコストもかさむといった課題がありました。今回、3Dプリンターの導入により試作から最終製品

の製造まで社内で完結。手戻りも激減し、開発スピードアップとコストダウンが実現しました。

これまでの課題 3Dプリンター活用効果

金型の製作を外注(海外含む)しており、 ダイレクト生産による型レスを実現し、

1 1

多大なコストがかかっていた。 生産コストを従来の 1/2 ~ 1/3 に圧縮。

外注試作での金型製作に 3~4ヵ月もの納期が 試作を内製化し、製作期間を 1~ 2日に圧縮。

2 2

かかり、改良を重ねる上で足かせであった。 改良サイクルを大幅短縮し品質向上を実現。

外注の試作品がイメージに合わないことが多く、 短期間に複数パターンを同時に試作でき、

3 3

都度手戻りが発生していた。 イメージ通りの製品づくりを実現。

導入した機器/サービス

3D

プリンター

HP Jet Fusion 3D 4200

プロトタイプはもちろん、最終製品まで製造できるということでHP

Jet Fusion 3D プリンターを選びました

HP Jet Fusion 3D 4200 ファストクーリング プロセッシングステーション

53

Page7

お客様インタビュー

C U S T O M E R I N T E R V I E W

株式会社 金星 株式会社 金星 前橋事業所 所長代理

代表取締役 石井一史 様 飯田 浩 様

背景・課題 製品開発時の外注試作によるコスト高と手戻りが大きな課題に

これまで外注していた新製品開発の際のプロトタイプ製作は、納品物が発注時の想定イメージと異なる場合が多く、その

都度手戻りが発生し、改良を重ねる場合にも少し修正しては試作外注しなければならず、長期間待たされる状況で、試作

検証・改善サイクルを回す上での足かせになると共に外注コストが大きくかさむという課題がありました。また従来は、

製品開発に際して切削の場合で2~3週間、金型を起こして行う試作などは、3~4ヶ月かかっており、「製品試作・検証改

善のリードタイムとコストをもっと圧縮したい」、「開発の手戻りを少なくして、イメージ通りの製品設計開発を行いたい」

という強い思いがありました。そこで、「社内で製品試作から最終製品の生産まで内製できないか」ということと、「金型

を作らないでスピーディーな開発ができないか」と考え、3Dプリンターの導入活用を検討し始めました。

導入のポイント 最終製品の製造が可能な高品質な機能と、充実のサポート対応が導入の決め手

HPの 3Dプリンターはプロトタイプ製作だけでなく、最終製品の製作まで行えるというのに大きな魅力を感じました。そ 3Dプリンター製造の

こで数ある3Dプリンターの中でも、一番クオリティの高い最終製品が製造できると感じた、HP Jet Fusion 3Dプリンター 最終パーツ

を採用しました。さらに、将来的に様々な造形材料も提供される予定と聞いていましたので、その点も製品選択にあたっ

て大きなポイントでした。弊社の場合は、初めての3Dプリンター導入であり、実機を設置するための専用ルームも一から

構築する必要がありました。経験のない分野での作業スペース構築には不安もあったのですが、構築当初からリコージャ 熱中症対策用の

パンさんにサポートをしていただきましたので、非常に助かりました。 パーソナルクーラー

導入の効果 開発スピードの大幅な向上と金型レスによるコストダウンが実現。

従来工法 3D プリンター 従来、製品試作のための金型を外部に委託していた際は、品質面から作業の手戻りも多く、製品試作・開発にかかる期

間もコストも多大にかかっていました。今回、3Dプリンターを導入したことで、金型をつくることなく試作から最終

製品の製造までを自社で内製できるようになり、製品開発のスピードが格段に上がりました。従来は2週間~4ヵ月ほ

どかかっていたものが、3Dプリンターによって、早ければ1日か2日でイメージに近いものが直ぐに出来上がってくる

ため、検証・改善サイクルを繰返し回せるようになりました。また、複数パターンの試作品を同時に製造することもで

きるため、高品質な製品を効率よく開発できるようになりました。さらに、金型を使わずにダイレクトに最終製品が社

内で製造できるため、「金型製作コスト」を削減でき、「輸送コスト」や「組み上げコスト」なども含めると、1/2から

1/3にコストを圧縮できました。

最終製品の造形品質にも問題なし

最終製品を3Dプリンターでダイレクトに製造するうえで一番気を付けたのは、製品の耐久性を含めた最終品質でした。

特にスイッチ部のように何度も反復で変形が加わるような部分についての耐久性の検証を徹底的に行いました。実際に出

来上がった製品のスイッチ部を5,0000回ほど押してみて、歪みが発生しないかなどの検証試験を行いましたが、HP Jet

Fusion 3Dで製造した製品は、他の従来工法で製作した成形品と同じように歪みがほとんど発生せずに、十分な耐久性が

ありました。これらの品質検証のクリアを背景に、現在では各開発担当者が3Dプリンターならではの形状や構造などを

活かした製品開発に日々取り組み、製品形状が従来の射出成型では製作できない形状となった結果、直ぐに模倣品が作ら

れるリスクを減らすと共に、より独自性の高い製品を開発することが可能となりました。 スイッチ部

今後の展望 3Dプリンターによって、今までにない新しい製品がスピーディーに創造できる

今まで作っている物を3Dプリンターで置き換えるというよりは、今までなかったものを3Dプリンターで創り出して行

くという方向に重点をおいています。弊社の経営スタンスは「走りながら考えよう」というスタンス。スピード感を上

げつつ新しい物をどんどん市場に出して行けば、いろんな可能性が見えてくる。その過程で多少失敗があっても、それ

を糧に次のステップに進めれば、最終的にはそれは失敗ではなくて、「成功の種」になると考えております。そういった

意味でも3Dプリンターを活用することで、時代のニーズに対応したスピーディーな製品開発ができると確信しています。

リコージャパン株式会社 ※記載の会社名および製品名は、各社の商号、商標、または登録商標です。

http://www.rico.co.jp/3dp/ このカタログの記載内容は 2018 年 7月現在のものです。

64

Page8

75

Page9

86

Page10

97

Page11

180

Page12

191

Page13

120

Page14

113

Page15

124

Page16

135

Page17

164

Page18

3Dプリンター

活用事例 リコーイメージング株式会社

リコー、ペンタックス両ブランドのデジタル

カメラ、双眼鏡などを中心に、先端技術を活かし

た光学機器の開発・製造販売を行なっています。

デジタルカメラ開発における活用事例

感触や操作感までご満足いただける マーケティング統括部

カメラをお届けするために、 デザイン担当

3Dプリンターをフル稼働しています。

開発統括部

ボディ設計担当

開発統括部

交換レンズ設計担当

リコーイメージングでは、カメラの開発工程の革新を目指し、2001年に

3Dプリンターを導入しました。以後、開発の上流から下流まで様々な工 3Dプリンター活用効果

程にその活用範囲を広げ、多くのノウハウを蓄積。現在では、お客様に

とってより魅力的なカメラづくりに、無くてはならない存在になっています。 1

開発初期から手で触って確かめ、

開発の課題 お客様に魅力的なカメラづくり。

1

3Dデータ・簡易モックでは、

感触や操作感がわかりにくい。 2

短期間で新機構の検証ができ、

2

技術革新が速いデジタルカメラには 市場ニーズに応える技術革新が可能。

開発スピードが求められるが、

新機構のトライ&エラーに時間がかかる。

3

3 数十台規模の試作工程でも、

多種多様、大量な試作部品の外注で、

工期・コストが膨れ上がる。 部品の製作期間を短縮し、コスト削減。

157

Page19

魅力的なカメラづくりのために、リコーイメージングでは

3Dプリンターを様 な々開発工程で活用しています。

デザイン・ お客様が触る部分の、 試作時の 数十台規模の試作工程において、

操作性の確認 数値に表れない品位の作りこみ 部品生産 短期間・低コストで部品を生産

スペックだけでなく、持った時の感触や 開発の最終段階では、数十台の試作機を作り、様 な々テストを行ないます。

操作感がカメラの魅力のポイントといえま 設置している2台の3Dプリンターをフル稼働して、テスト用としてほぼ量産品

す。しかし3Dデータや簡易モックでは、 と同様の機能・操作性を持つ試作部品を出力し、試作機の一部部品とし

感覚を想像しながら開発を行なうしか て使用しています。また、3Dプリン

ありません。以前は、開発工程が進ん ターの出力を原型に、真空注型

でから外注による切削加工などの試作 でより大量の試作部品を製作す

品で検証せざるを得ず、工程ロスを避けるため変更を断念することもありました。 ることもあります。金型が不要とな

そこで、リコーイメージングでは2001年に光造形方式の3Dプリンターを導入 り、日程短縮やコスト削減に貢献

し、製品開発の初期段階から活用しています。本体外装をはじめダイヤル、 しています。

フードなどの様 な々パーツの3D出力を実際に手に取って、計算上の数値で

は把握できない生身の感触を検証しています。握り心地、指の当たり具合、

クリック感、摺動性、ボディとレンズのバランス感といったことがよくわかり、はじ 活用ノウハウ デザインと設計が連携し、

めから開発の方向に活かすことができるようになりました。私たちが目指す、 蓄積 3Dプリンターを活用

お客様にとって気持ちのいいカメラづくりに、3Dプリンターが役立っています。

カメラの製品開発は、デザインと設計の二人三脚です。連携しながら3Dプリン

日程リスクを低減しながら、 ターの活用範囲を広げ、様 な々工程で部品の形や質感・操作性などを確か機能検証、

めながら擦り合わせを行なっています。また、目的によって積層ピッチを使い分

組立性 新しい機構搭載に挑戦 けることで時間の無駄を省いたり、組立てに必要な治具を3Dプリンターで自

作して、作業の効率化を図っています。マーケティング面でも、開発初期に製

デジタルカメラは技術革新のスピードが速く、新しい機構の検討や改良に、 品イメージを3Dプリンターの出力を手に取りながら関連部署で共有し、コスト

従来のような時間がかけにくくなっています。そこで試作機用の新機構の部品 と品質のバランスなどの総合的な判断が可能になりました。

を3Dプリンターで出力し、うまく組み立てられるか、想定したとおりに機能するか 3Dプリンターの様 な々活用にチャレンジし、その活用ノウハウを蓄積しながら、

事前確認をして、日程リスクを低減しています。 リコーイメージングはより魅力的なカメラづくりを追及しています。

例えば、手ぶれ防止システムの部品の大部分を3Dプリンターで出力し、試作機

に組み込んで効果をシミュレーションする

といったことも行なっています。従来の切

削加工による部品製作だと1週間~1ヵ

月Aかかっていた製作期間が1~2日と大

幅に短縮。設計変更が生じた場合も、

全体の日程に影響が出なくなりました。

計画から導入、稼動後支援までのトータルサービス

製造業向け3Dプリンター 計画策定期 構想策定支援サービス 専門コンサルタントが リコーのノウハウによる、ものづくり変革支援拠点サポート

専門コンサルタントが

導入コンサルティングサービスのご紹介 ●将来を見据えた 業務課題の分析 ●改革ポイントの明確化●導入計画を支援 ハードウェア検討 ●導入計画策定支援 設 製

計 造

機器導入期 導入サービス

リコーの20年以上に渡る3Dプリンターの「ものづ コ コ

●各拠点への一括納入 ●統合環境構築 ン ンサ サ 3Dプリンターの実機やリコーの導入に関わる

くり」への活用実践を基に、お客様の現在のニーズ ●各種マニュアル作成/ユーザー教育様々な局面を支援 ●プロジェクトマネジメント支援 ル ルタ タ 活用をご覧いただけるスペースを、

はもとより、将来を踏まえた3Dプリンター導入をご ン ン運用期 継続的改善活動サービス ト ト 新横浜と厚木に開設しています。

支援します。 3Dプリンター出力サービス 運用スタッフ

アップグレードサービス http://www.ricoh.co.jp/3dp/r_fab/

リコージャパン株式会社

東京都港区芝3-8-2 芝公園ファーストビル 〒105-8503

http://www.ricoh.co.jp

記載内容は、2015年1月現在のものです。

168

Page20

3Dプリンター

活用事例

リコー ジェルジェットプリンター設計時の活用事例

設計者の考えを

より早く、より低コストで、

ものづくりに反映出来ることが

3Dプリンターの魅力です。

プロフィール

株式会社リコー

画像システム開発本部

小幡 雄三

導入前の課題 導入後、ここが変わりました。

試作を外注する際、 確認したい部分が、すぐに確認出来るので、

1週間~2週間の

時間がかかっていた。 試作にかかる時間を短縮できました。

外注費によって、 材料費のみで作成できるので、

大きな試作コストが

かかっていた。 試作にかかるコストが削減できました。

197