1/10ページ

ダウンロード(1022.1Kb)

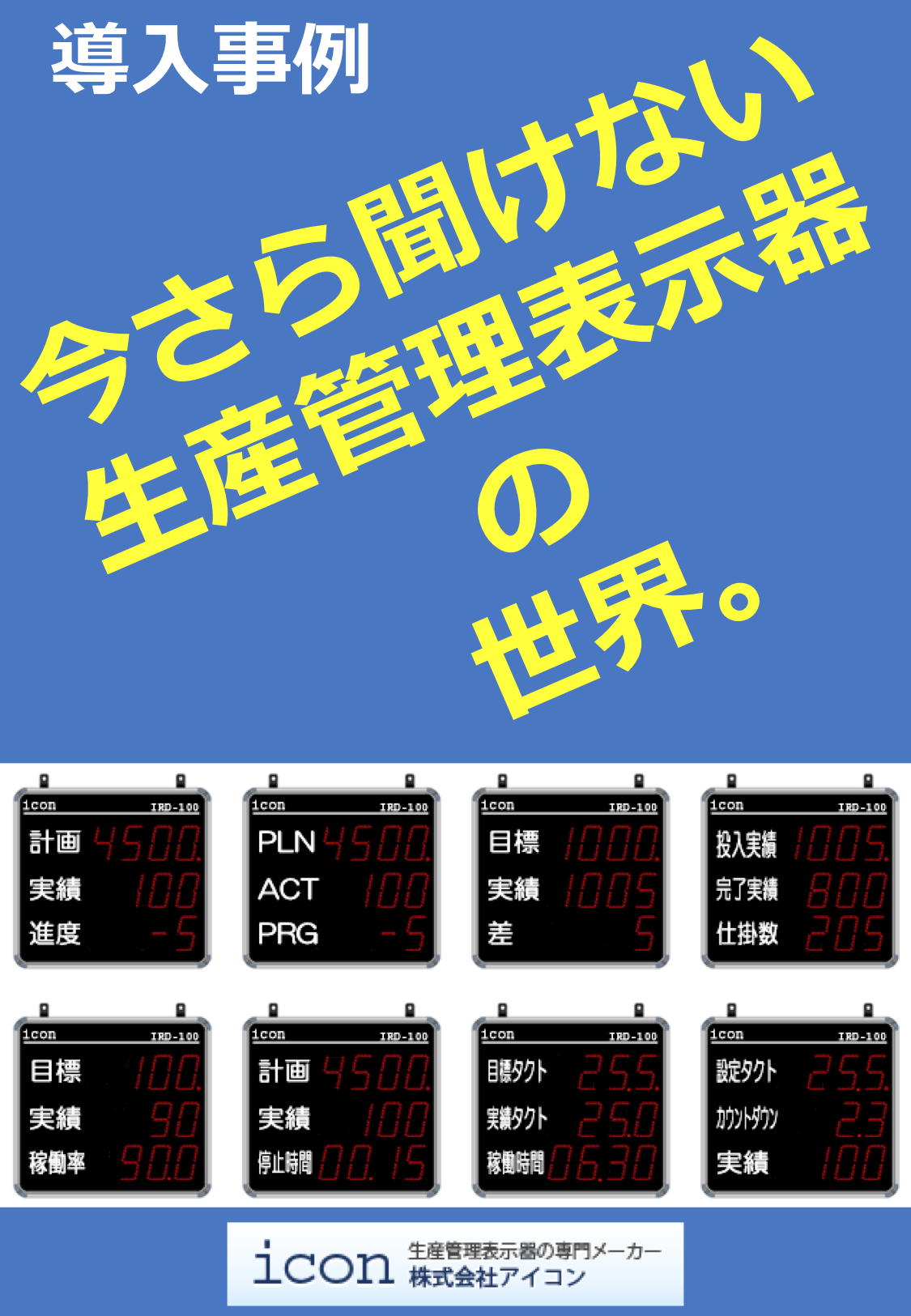

パソコンなしから始めれる生産ラインの表示器

最短翌日に納品、 その日に始動できる表示器

◆生産状況を確認するために、定期的に作業員の手を止めさせて生産数を手書きさせていませんか?

◆作業員ごとのスピードの違いを把握して、適正な目標生産数を計算できてますか?

◆どの機械がちょこ停を起こしていて、どこのラインで歩留まりが起きているのか、把握していますか?

【掲載内容】

◆はじめに

◆導入の壁 ~こんなこと思っていませんか~

◆お悩み~こんなお困りごとはありませんか?~

◆解決編

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 【導入事例】今さら聞けない!生産管理表示器の世界 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1022.1Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社アイコン (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

株式会社アイコン

パソコンなしから始めれる

生産ラインの表示器

最短翌日に納品、

その日に始動できる表示器

Page2

INDEX

はじめに お悩み まとめ

導入の壁 解決編

Page3

はじめに

・生産状況を確認するために、定期的に作業員の

手を止めさせて生産数を手書きさせていませんか?

⇒時間に追われている作業員に手書きさせることで、ストレスを与えている

可能性があります。

・作業員ごとのスピードの違いを把握して、

適正な目標生産数を計算できてますか?

⇒人手不足の中、上手くシフトを組まないと、週ごとの生産数にばらつきが

起きます。

・どの機械がちょこ停を起こしていて、

どこのラインで歩留まりが起きているのか、把握していますか?

⇒会社の売り上げを上げるための生産ラインの改善策を見落としている

可能性があります。

Page4

導入の壁 ~こんなこと思っていませんか~

・表示器を実際、導入するとなると初期投資費用などもろもろ掛かりそう・・・

・電子機器に弱いから設定したり変更したり、パソコンいじったりできない・・・

・新しい試みだし、機械を使いこなすまで、数か月掛かりそうだから、

かえって従業員にストレスを与えるのでは・・・

・導入するとしても忙しいし生産ラインも長時間止めたくない・・・

実は…!

■一番シンプルで簡単な表示器だと数万円からであるんです!

■パソコンなくても表示器だけ購入いただければ始めれるんです!

■一度、設備に接続すればその他の設定不要で、むしろ1日分の生産数が

履歴として残るので、作業中に手書きする手間が省けます!

■最短翌日納品、数時間で設定終わります!

Page5

お悩み① ~こんなお困りごとはありませんか?~

【自動車部品の製造ライン】

看板方式の生産だと1つの機械で多品種を生産しなきゃいけないが、

製品ごとのスピードの違いが分からないから、ロスを見抜けない。

【大きな設備1台での生産ライン】

機械が止まっている時間(ちょこ停)の回数と時間で

どの品番が遅れを出しているのかを知りたい。

【作業員のスピードを均一化したい】

作業員の人数の増減による生産スピードの変化ってどれくらいあるのか分からず、

1週間の生産量の調整ができない。

【複数台の設備を使った生産ライン】

100m以上などの生産ラインが長い場合、どこで歩留まりが起きているのか

分からないため、生産量にバラつきができてしまう。

Page6

お悩み② ~こんなお困りごとはありませんか?~

【作業人数に合わせたタクト数を知って生産数を伸ばしたい】

『切り替えボックス』というオプションで、作業人数の差に合わせたタクト数を正確に表示。

生産数を伸ばすための改善点が見つかり、生産量がアップ。

【1つのラインで多品種生産を行うときの歩留まりを

製品ごとにみたい】

『切り替えボックス』 というオプションで、少量多品種生産を1つの生産ラインで行う場合、

個々に合わせたタクト数を正確に表示。製品ごとの遅れ進みの把握で歩留まりの解消に。

【閑散期・繁忙期に合わせて設備稼働数の変化を

最低数の表示器で簡単に管理したい】

表示器の裏にあるROM(チップ)を入れ替えるだけで、設備の稼働数に合わせて簡単に変更

Page7

解決編①

【導入きっかけ】

各工程ごとに、歩留まりを表示したい。集合表示させたい。

【提案】

各工程へ表示器を設置し、投入数・排出数・その差を表示させ、

各表示器を連結し、集合表示させる。

【導入効果】

一目でどこで歩留まりが起こっているのかがリアルタイムで

分かるようなり、生産率の向上につながった。また、一日分の生産数が

履歴として残るため、作業員の手書きによる手間が手間が省けた。

Page8

解決編②

【導入きっかけ】

繁忙期は2台、閑散期は1台のみ…と時期によって使用する設備数は

変わるが、表示器は1台で済ませたい。

設備2台もしくは1台の合計数を1台の表示器でカウントアップをさせたい。

【提案】

表示器にあらかじめ実績入力端子は2点用意。各々の設備より

別々の実績端子へ配線・入力することで、1台の表示器で2台の

実績管理、合計表示ができる。

【導入効果】

繁忙期・閑散期を問わずラインの実績管理が統一できた。

Page9

解決編③

【導入きっかけ】

生産ラインの作業者の人数が頻繁に変更するため、

3名、4名、5名とでサイクルの変化ある。

そのため、生産数量に応じて変えたい。

【提案】

表示器にあらかじめサイクル(タクト)を30種類登録しておき、

人数が変わるタイミングで適宜登録しているサイクル(タクト)を

呼び出して管理して頂く。

【導入効果】

作業者数の変更に関わらず、ラインの正確な遅れ進みを把握できた。

Page10

問い合わせ先

▶ 会社

株式会社アイコン

▶ 所在地

〒467-0827 名古屋市西区城西三丁目3番5号

▶ 連絡先

052-531-8734 / sera@kk-icon.co.jp

▶担当

瀬良 光敏

お気軽にお問い合わせください!