1/5ページ

ダウンロード(743.1Kb)

油面や湿潤面にそのまま接着可能な多目的補修剤

Belzona1212は、エポキシ樹脂をベースにしたペースト状の多目的補修剤で、

短時間のうちに硬化して高い強度を発揮します。

低処理面への適用性を主眼に開発された当製品は、軽度の下地処理のみ施された表面や、

油分や水分が付着する表面にも強力に接着します。

・優れた接着性

・汚染面や低処理面への適用性

・急速硬化

・高い機械的強度

・シンプルな施工

◆詳細はカタログをダウンロードしてご覧ください。

関連メディア

このカタログについて

| ドキュメント名 | 2液型急速硬化タイプ補修剤 Belzona 1212 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 743.1Kb |

| 登録カテゴリ | |

| 取り扱い企業 | ジャパンモレキュラーサービス株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

1212

油面や湿潤面にそのまま接着可能な多目的補修剤

Belzona 1212は、エポキシ樹脂をベースにしたペースト状

の多目的補修剤で、短時間のうちに硬化して高い強度を発

揮します。低処理面への適用性を主眼に開発された当製品

は、軽度の下地処理のみ施された表面や、油分や水分が付

着する表面にも強力に接着します。

諸事情から母材金属への理想的な下地処理が困難な場合

でも、Belzona 1212なら問題のある機器を使用可能な状態

に再生させる費用対効果の高い補修を可能にします。

高レベルの表面汚染にも適用性があることに加えて、手工具

による下地処理のみでも十分な接着が得られることから、特

にブラスト処理が困難な箇所への施工に適しています。

この2液型急速硬化タイプの補修剤は、完全硬化後は高い

機械的強度を発揮します。またBelzona 1000シリーズ製品

共通の特徴として、母材金属への追従性にも優れています。

特徴

優れた接着性

ブラスト処理不要、汚染が残る表面にもしっか

りと接着します。

汚染面や低処理面への適用性

手動工具による処理面や、水分や油分が付着

する汚染面に直接塗布可能、更に水中でも施

工可能です。

急速硬化

混合後、短時間の内に硬化します。また5°Cの

用途 低温条件下においても十分に硬化します。

• ブラスト処理が困難な箇所への当て板接着補修、孔食部 高い機械的強度

の充填、湿潤面や油面、結露面などを含む配管補修 完全硬化後は高い機械的強度を発揮し、その

優れた耐久性により長期的な延命効果が期待

• 貯蔵タンク、エンジン、ギアボックス、変圧器、油溜めなど できます。

の漏油対策として、現場で行う漏油止め補修

• 船舶(船体、ラダー、スクリュー、バラストタンクなど)や海 シンプルな施工

洋構造物に対し、機器を取り外すことなく行える恒久的な 容量混合比は1:1と分かりやすく、専用工具も不

補修 要です。最低限のトレーニングの後は誰でも

• スプラッシュゾーン(飛沫帯)および沿岸構造物を含む水 簡単に施工可能です。

中補修

www.belzona.jp

1 0 0 0 シリーズ

Page2

1212

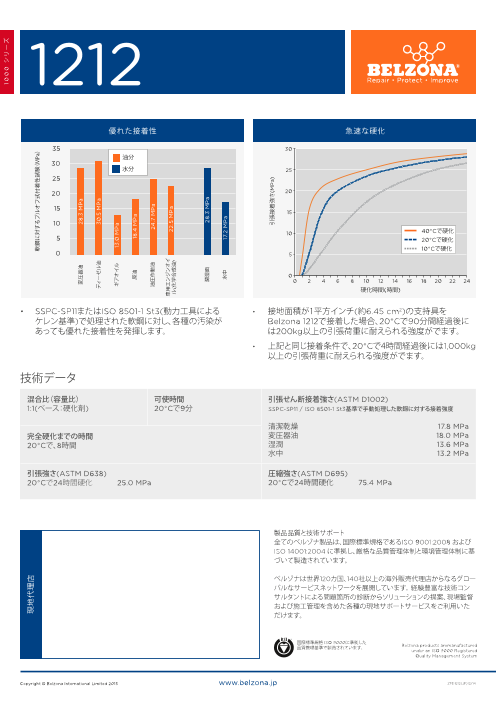

優れた接着性 急速な硬化

35 30油分

30

水分 25

25

20 20

15 15

10

10 40°Cで硬化

5 20°Cで硬化

10°Cで硬化

0 5

0

0 2 4 6 8 10 12 14 16 18 20 22 24

硬化時間(時間)

SSPC-SP11またはISO 8501-1 St3(動力工具による • 接地面積が1平方インチ(約6.45 cm2)の支持具を

ケレン基準)で処理された軟鋼に対し、各種の汚染が Belzona 1212で接着した場合、20°Cで90分間経過後に

あっても優れた接着性を発揮します。 は200kg以上の引張荷重に耐えられる強度がでます。

• 上記と同じ接着条件で、20°Cで4時間経過後には1,000kg

以上の引張荷重に耐えられる強度がでます。

技術データ

混合比(容量比) 可使時間 引張せん断接着強さ(ASTM D1002)

1:1(ベース:硬化剤) 20°Cで9分 SSPC-SP11 / ISO 8501-1 St3基準で手動処理した軟鋼に対する接着強度

清潔乾燥 17.8 MPa

完全硬化までの時間 変圧器油 18.0 MPa

20°Cで、8時間 湿潤 13.6 MPa

水中 13.2 MPa

引張強さ(ASTM D638) 圧縮強さ(ASTM D695)

20°Cで24時間硬化 25.0 MPa 20°Cで24時間硬化 75.4 MPa

製品品質と技術サポート

全てのベルゾナ製品は、国際標準規格であるISO 9001:2008 および

ISO 14001:2004 に準拠し、厳格な品質管理体制と環境管理体制に基

づいて製造されています。

ベルゾナは世界120カ国、140社以上の海外販売代理店からなるグロー

バルなサービスネットワークを展開しています。 経験豊富な技術コン

サルタントによる問題箇所の診断からソリューションの提案、現場監督

および施工管理を含めた各種の現地サポートサービスをご利用いた

だけます。

国際標準規格 ISO 9000に準拠した

品質管理基準で製造されています。 Belzona products aremanufactured under an ISO 9000 Registered

Quality Management System

Copyright © Belzona International Limited 2015 www.belzona.jp ZPD1212(JP)12/14

UK • USA • Canada • Thailand

1 0 0 0 シリーズ

現地代理店

軟鋼に対するプルオフ式付着性試験(MPa)

変圧器油 28.3 MPa

ディーゼル油 30.5 MPa

ギアオイル 13.0 MPa

原油 18.4 MPa

油圧作動油 24.7 MPa

車用エンジンオイ

ル(化学合成油) 22.5 MPa

潤湿面 28.3 MPa

水中 17.2 MPa

引張接着強さ(MPa)

Page3

製品仕様書

製品概要

製品説明

機械装置や各種設備の補修および肉盛に適した 2液性の耐水・耐油性ペースト材です。急速硬化型のため、特に緊急補修の用途に最適です。

高強度な構造接着剤として、あるいは耐荷重性を備える不定形シム材としても機能します。

用途

製品付属の取扱説明書に従い適切な条件で施工を行った場合、特に湿潤面、油面、水中での使用に最適です。

施工情報

施工方法 ベース

ヘラまたはアプリケーター 性状 ペースト状

色調 ブラック

温度条件 密度 1.93 g/cm3

5~40°Cで施工を行ってください。

硬化剤

可使時間 性状 ペースト状

温度条件によって異なります。温度 20°Cで混合した材料の可使時間は 色調 ライトグレー

約 9分です。 密度 2.32 g/cm3

硬化時間 混合比(ベース:硬化剤)

環境条件によって異なります。温度 20°Cで塗厚 6 mmにて塗布した場合、 容量比 1 : 1

軽荷重に耐える強度を発現するまでの時間は約 90分です。 重量比 5 : 6

詳しくは取扱説明書をご確認ください。

混合後の材料

比容 性状 ペースト状

1ユニット(450 g)あたり 212 cm3 色調 グレー

密度 2.12 g/cm3

スランプ性 塗厚 12.7 mmでスランプなし

揮発性有機化合物含有量 (ASTM D2369) 0.06%、1.29 g/L

上記のうち施工に関連する内容については、あくまで基礎情報として掲載しています。

実際の施工手順および製品の取り扱い詳細については、製品付属の取扱説明書をご確認ください。

品質保証

製品付属の取扱説明書に従い適切に保管および使用された場合に限り、当製品は本仕様書上の特性および性能を満たします。当製品を含む全ての Belzona製品は、

最良の品質を保つため厳格な品質管理体制のもとで製造を行うとともに、国際的に認知される相応の規格(ANSI、ASTM、BS、DIN、ISO他)に従い試験を行って

います。当社の管理が及ばない範囲での製品の使用に関して、当社はその施工に関する一切の責任を負いかねます。

製造元 健康と安全

Belzona Polymerics Ltd. Belzona Inc. 製品をご使用いただく前に、該当する製品安全データシート(SDS)を

Claro Road, Harrogate, 2000 N.W. 88th Court,

HG1 4DS, UK Miami, Florida 33172, USA ご確認ください。

ご購入方法 技術サービス

各国の Belzona販売代理店からなる流通サービスネットワークを通じて 経験豊富な技術コンサルタント、テクニカルサービス、研究開発スタッフから

お求めいただくことにより、世界各地の施工地へ迅速にお届けいたします。 なる万全のサポート体制を整えており、問題解決のためのソリューションを

詳しくは、該当する現地代理店までお問い合わせください。 ご要望に応じてご提案いたします。

Page4

製品仕様書

耐摩耗性 接着強さ

テーバー摩耗 割裂

ASTM D4060に従い、荷重 1 kgで測定した 1000回転あたりの体積減少量は ASTM D1062に従い、異なる下地処理を施した軟鋼を用いて、

以下のとおりです。 20°Cで 7日間の硬化後に測定した標準値は以下のとおりです。

CS17摩耗輪(ドライ) 20°Cで 7日間硬化 54 mm3 下地処理方法 結果 破壊の形態

H10摩耗輪(ウェット) 20°Cで 7日間硬化 1,061 mm3 グリットブラスト

(SSPC-SP10) 295 N/mm 凝集破壊 (ISO 8501-1 Sa2.5)

接着強さ グラインダー

(SSPC-SP11) 285 N/mm 凝集破壊

(ISO 8501-1 St3)

引張せん断

ASTM D1002に従い、異なる下地処理を施した軟鋼を用いて、

20°Cで 7日間の硬化後に測定した標準値は以下のとおりです。 化学分析

グリットブラスト グラインダー

塗布条件 (SSPC-SP10) (SSPC-SP11)

(ISO 8501-1 Sa2.5) (ISO 8501-1 St3) ハロゲン、重金属、腐食を誘発する不純物などを対象に、混合直後の材料を

清潔、乾燥 18.0 MPa 17.8 MPa 第三者機関で分析した結果は以下のとおりです。

変圧器油 20.1 MPa 18.0 MPa 分析物 全濃度 (ppm)

湿潤(水分付着) 15.0 MPa 13.6 MPa フッ化物 110

水中 13.8 MPa 13.2 MPa 塩化物 552

臭化物 不検出 (<10)

ASTM D1002に従い、異なる下地処理を施した試験片を用いて、

20°C 7 硫黄 157 で 日間の硬化後に測定した標準値は以下のとおりです。

グリットブラスト グラインダー 亜硝酸塩 不検出 (<7)

被着対象 (SSPC-SP10) (SSPC-SP11) 硝酸塩 5

(ISO 8501-1 Sa2.5) (ISO 8501-1 St3) 亜鉛 11.5

アルミニウム 9.7 MPa 9.9 MPa アンチモン 19.1

黄銅(真鍮) 14.8 MPa 9.4 MPa スズ 5.7

銅 12.8 MPa 12.6 MPa インジウム、カドミウム、ガリウム、銀、水銀、

ステンレス鋼 16.5 MPa 10.5 MPa 不検出 (<5.0) 鉛、ビスマス、ヒ素

鉛 - 1.9 MPa ※

※ ラフィングブラシによる下地処理、破壊の形態は鉛の引張限界

耐食性

付着性(プルオフ法)

ASTM D4541および ISO 4624に従い、異なる下地処理を施した軟鋼を

用いて、20°Cで 7日間の硬化後に測定した標準値は以下のとおりです。 塩水噴霧

グリットブラスト グラインダー ASTM B117に従い試験を行った結果、12カ月経過後も腐食の兆候は一切

塗布条件 (SSPC-SP10) (SSPC-SP11) 見られませんでした。

(ISO 8501-1 Sa2.5) (ISO 8501-1 St3)

清潔、乾燥 29.1 MPa 30.1 MPa

変圧器油 32.0 MPa 28.3 MPa 圧縮特性

ディーゼル油 - 30.6 MPa

ギアオイル - 13.0 MPa ASTM D695に従い測定した標準値は以下のとおりです。

原油 - 18.4 MPa

硬化条件 圧縮強さ 圧縮降伏応力 圧縮弾性率

油圧作動油 - 24.7 MPa

20°Cで

エンジンオイル 75.4 MPa 59.2 MPa 1,113 MPa

(化学合成油) - 22.5 MPa 24時間硬化

20°Cで

湿潤(水分付着) 32.2 MPa 28.3 MPa 7 85.4 MPa 69.0 MPa 1,192 MPa 日間硬化

水中 13.3 MPa 17.2 MPa 90°Cで

24 97.0 MPa 71.8 MPa 1,229 MPa 時間硬化

ASTM D 4541および ISO 4624に従い、鉛板、厚さ 6 mmのガラス板、 90°Cで

厚さ 10 mmの GRE(ガラス繊維強化エポキシ樹脂)を用いて、 7 105.0 MPa 75.5 MPa 1,165 MPa 日間硬化

20°Cで 7 日間の硬化後に測定した標準値は以下のとおりです。

被着対象 下地処理方法 結果

鉛 ラフィングブラシ 10.3 MPa

ガラス 溶剤での洗浄 6.9 MPa **

GRE 軽いブラスト 10.9 MPa **

GRE グラインダー 10.4 MPa **

**母材の強度不足による基材破壊

Page5

製品仕様書

引張特性 耐熱性

ASTM D638に従い測定した標準値は以下のとおりです。 荷重たわみ温度(熱変形温度、HDT)

硬化条件 引張強さ 引張降伏応力 ヤング率 伸び率 ASTM D648に従い測定した標準値は以下のとおりです。

20°C 硬化条件 HDT で

24 25.0 MPa 12.6 MPa 5,156 MPa 0.67% 時間硬化 20°Cで 24時間硬化 44°C

20°Cで

7 26.9 MPa 17.2 MPa 5,003 MPa 0.60%

20°Cで 7日間硬化 49°C

日間硬化 90°Cで 24時間硬化 64°C

90°Cで

7 35.1 MPa 21.9 MPa 5,135 MPa 0.76%

90°Cで 7日間硬化 67°C

日間硬化

耐乾熱性

ISO 11357に従い、示差走査熱量測定(DSC)で測定した空気中における

曲げ特性 劣化温度は 200°Cです。また下限温度−40°Cまで耐用可能です。

ASTM D790 に従い測定した標準値は以下のとおりです。

硬化条件 曲げ強さ 曲げ降伏応力 曲げ弾性率 耐衝撃性

20°Cで

24 61.4 MPa 35.6 MPa 4,612 MPa

時間硬化 アイゾッド衝撃強さ

20°Cで ASTM D256に従い測定した標準値は以下のとおりです。

7 67.5 MPa 43.4 MPa 5,109 MPa 日間硬化 硬化条件 ノッチ付き ノッチなし

90°Cで

7 83.0 MPa 50.9 MPa 5,469 MPa 20°Cで 7日間硬化 4.17 kJ/m

2 5.07 kJ/m2

日間硬化

90°Cで 7日間硬化 4.76 kJ/m2 5.07 kJ/m2

硬さ

飲料水規格

下記試験法に従い測定した標準値は以下のとおりです。

ショア D バーコル

KC(韓国)

硬化条件 ASTM D2240 ASTM D2583 エポキシ樹脂ベースの防水・防食材料として、

20°Cで 24時間硬化 82 81 韓国の飲料水向け衛生安全基準に合格しています。

20°Cで 7日間硬化 84 82

90°Cで 7日間硬化 86 83

保管期限

未開封のまま 0~30°Cで適切に保管した場合、ベースと硬化剤はそれぞれ

製造から 5年の保管期限を有します。