1/6ページ

ダウンロード(2.9Mb)

食品工場での自動化事例5選! 箱詰め・製函・検査など、工程をラインごと まとめて自動化する事例をご紹介。

事例1:パン生地の整列・成形

事例2:包装前のお菓子をピック&プレイスし整列

事例3:生クリーム入りバッグの製函・箱詰め

事例4:食品チューブの梱包・検査自動化

事例5:小瓶マルチパック包装機

このカタログについて

| ドキュメント名 | ロボット導入|課題解決提案事例⑪食品工場編③【ALFIS】 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 2.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社JRC(ALFIS) (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ロボット導入

課題解決事例集

食品工場編③

06-6543-8180

〒 550-0011 大阪市西区阿波座2丁目1番1号 CAMCO西本町ビル9階

Page2

課題解決提案事例

パン生地の整列・成形

Before After

コンベヤ上に絞り出されたパン生地を平たく成形し、 ロボット1台でパン生地をコンベヤからバットに移し、

バットの上に並べ、バットを交換する作業を、2名で 平たく成形する。人手で行う作業はバットの交換のみ

手作業で行っていた。 となり、1名の人員削減。

ワークの種類 パン生地 直径 30 ㎜x長さ200 ㎜程度

納入先 パン製造メーカー

工程・用途 搬送 / 整列 / 成形

プロダクト クリーン環境用4軸ロボットを使った自動化装置

課題 パン生地を既定の厚みに整えて並べる単純作業は、求人に対し応募が集まらず、

人手不足が続いていた。

時期によってパンの大きさ、厚みが変化することがあり、専用機を導入できない

工程だった。

ご提案 ロボットで生地をピック&プレイスし、上から押して厚みを調整する装置をご提案。

生地を成形して並べるところまでをロボットで行うことで、1名分の作業を自動化。

生地のサイズが変更になる時は、ハンドツールを交換することで対応が可能。

装置の動き ①作業員がラックから空のバットを取り出し、作業台上に置く。

②コンベヤ上を一定間隔で流れてくるパン生地を、ロボットがピックする。

③ロボットがバットの上に生地をプレイスする。

④ロボットのハンドツールに取り付けられたプレートで、生地を上から押して既定の

厚みに成形。

⑤バット1枚分の生地が並べ終わると、作業員がバットをラックに戻す。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page3

課題解決提案事例

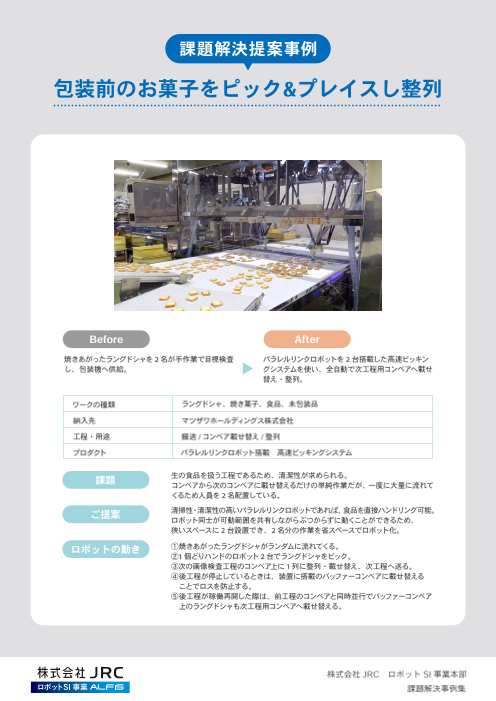

包装前のお菓子をピック&プレイスし整列

Before After

焼きあがったラングドシャを2名が手作業で目視検査 パラレルリンクロボットを2台搭載した高速ピッキン

し、包装機へ供給。 グシステムを使い、全自動で次工程用コンベアへ載せ

替え・整列。

ワークの種類 ラングドシャ、焼き菓子、食品、未包装品

納入先 マツザワホールディングス株式会社

工程・用途 搬送 /コンベア載せ替え / 整列

プロダクト パラレルリンクロボット搭載 高速ピッキングシステム

課題 生の食品を扱う工程であるため、清潔性が求められる。

コンベアから次のコンベアに載せ替えるだけの単純作業だが、一度に大量に流れて

くるため人員を2名配置している。

ご提案 清掃性・清潔性の高いパラレルリンクロボットであれば、食品を直接ハンドリング可能。

ロボット同士が可動範囲を共有しながらぶつからずに動くことができるため、

狭いスペースに 2台設置でき、2名分の作業を省スペースでロボット化。

ロボットの動き ①焼きあがったラングドシャがランダムに流れてくる。

②1個どりハンドのロボット2台でラングドシャをピック。

③次の画像検査工程のコンベア上に1列に整列・載せ替え、次工程へ送る。

④後工程が停止しているときは、装置に搭載のバッファーコンベアに載せ替える

ことでロスを防止する。

⑤後工程が稼働再開した際は、前工程のコンベアと同時並行でバッファーコンベア

上のラングドシャも次工程用コンベアへ載せ替える。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page4

グループ会社事例 中村自働機械(株)

生クリーム入りバッグの製函・箱詰め

Before After

作業者1名で、クレートから生クリーム入りバッグを 協働ロボットにより、完全自動化。

箱詰め位置にセット。バッグを詰めた段ボール 装置起動後は人がついていなくてよいため、1名の

(バッグインボックス )にラベルを貼り付ける。 省人化。

ワークの種類 バッグインボックス(BIB)/ 生クリーム 重量 :10 ㎏

納入先 乳製品加工業者

工程・用途 箱詰め /段ボール詰め / 製函 /ラベル貼り

梱包ラインを無人化したい。

2個 /1分の速度で行う作業で、作業者のよそ見が原因のヒューマンエラーが発生

していた。

協働ロボットを使用したい。

ロボットでラベル貼り、製函、I 貼り、箱詰め機構へセットまですべて行うことで、

省スペースで自動化を実現。

一般的な段ボールケーサーと比較しても半分以下の設置面積。

導入当初は1個 /2 分の速度で稼働していたが、他工程の生産能力向上に合わせて

ロボットの動作速度を調整し、ボトルネックを起こさないように対応。

1台のロボットで、段ボールサイズが±150 ㎜程度変化しても対応が可能。

①ラベル印刷機で発行されたラベルを、ロボットが取りに行く。

②ラベルを段ボールホッパー先頭の段ボールに張り付ける。

③ラベルを貼り付けた段ボールを、1枚ホッパーから取り出す。

④ロボットが段ボールを製函ユニットに沿って動かすことで、A式段ボールを

組み立て底を I 貼りする。

⑤段ボールを箱詰め位置にセットすると、箱詰め機構が生クリーム入りバッグを

段ボールに詰める。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page5

グループ会社事例 中村自働機械(株)

食品チューブの梱包・検査自動化

Before After

化粧箱を組み立て、チューブを詰め、下流の検査工程 装置の起動・停止操作と組立前の箱の供給を、

に送る作業を、3~4人の作業者が手作業で行って 1人のオペレータが行う。

いた。 2~3名の省人化。

ワークの種類 チューブ/スタンディングパウチ / 食品 /菓子 / 化粧箱

納入先 食品メーカー

工程・用途 箱詰め / 製函 / 封函 / 画像検査

省力化により作業負担の軽減を行いたい。

箱詰め工程と同時に後工程の検査やラベルの印刷・貼り付け等もまとめて自動化

することで、省人化もしたい。

特殊な設計のサーボループコンベヤ(ダブルループ機構)を使い連続的に動く

システムを構築することで、100 個 /1分の処理能力を実現。

パッケージに傷をつけないことが求められるため、素材の選定や表面処理等では

食品メーカー向け装置のノウハウを活かして選定。

高速処理とワークを傷つけないハンドリングを両立。

①コンベヤから1本ずつワーク(チューブ)が供給され、ダブルループ機構に入る。

②ダブルループ機構で必要な本数ずつ切り分ける

③化粧箱を組立てて底を作り、箱詰め機構に供給する。

④箱に1セットずつワークを箱詰めする。

⑤蓋を折り込んで閉める。

⑥蓋がきちんと折られているかを画像検査でチェックし、NG品は排出する。

⑦⑥の検査でOK だった化粧箱に、テープを貼って封函。

⑧箱に印字を行い、印字部分を画像検査でチェック。

※NG品が出た場合は、装置が停止する。

⑨⑧の検査でOK だった箱を、次工程へと払い出す。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page6

グループ会社事例 中村自働機械(株)

小瓶マルチパック包装機

Before After

パートタイマー複数人で、手作業で小瓶をそろえて オペレーター1名に削減し、無理なく予定の生産が

マルチ包装していた。予定生産数を確保するために、 可能となった。

複数人での作業が必要だった。

ワークの種類 調味瓶

納入先 食品メーカー

工程・用途 マルチパック包装

マルチパックの自動化を行い、人員削減を行いたい。

作業者によりパック品質にムラがあるので、ムラをなくしたい。

2列×5本の小瓶、12 パック/ 分の処理のシステムをご提案。

小瓶自体の検査を含め、ラインごと自動化。

① コンベアから2列で供給された小瓶を2列×5本に切離。

② 人手にて、給紙ホッパーにセットしたカートンを、1枚づつ供給。

③ 2列×5本に切り離された小瓶上にカートンがセットされる。

④ セットされたカートンをガイドで折込。

⑤ カートン下面にホットメルト塗布。

⑥ マルチパック払出。

株式会社 JRC ロボットSI 事業本部

課題解決事例集