1/8ページ

ダウンロード(2.7Mb)

ロボット導入による課題解決事例をご紹介!

事例1:オリコンのパレタイズ

事例2:3ラインをロボット1台でパレタイズ

事例3:ロボットパレタイズシステム導入

【導入インタビュー】エクセルパック・カバヤ株式会社様

設置面積の小さいパレタイズシステムで、導線を確保しながら省人化

事例4:場内パレットから出入荷用パレットへ積み替え

事例5:段ボール箱・袋物ワークを兼用デパレタイズ

このカタログについて

| ドキュメント名 | ロボット導入|課題解決提案事例⑨パレタイズ・デパレタイズ編①【ALFIS】 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.7Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社JRC(ALFIS) (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ロボット導入

課題解決事例集

パレタイズ・デパレタイズ編①

06-6543-8180

〒 550-0011 大阪市西区阿波座2丁目1番1号 CAMCO西本町ビル9階

Page2

課題解決提案事例

オリコンのパレタイズ

Before After

パウチや箱で梱包された様々な加工食品が入った ロボット1台でパレット2枚への積み付け作業を自動

オリコンを、作業員 2名が2枚のパレットに手作業 化。作業員はロボットの開始・停止などの操作のみ

で積み付けていた。 となり、省人化、作業負担が軽減された。

ワークの種類 オリコン 内容物:梱包済みの加工食品 重さ:最大 20kg

納入先 食品メーカー

工程・用途 パレタイジング / NG品排出

プロダクト ロボットパレタイズシステム

課題 重量のあるオリコンをパレット上に高く積みあげる作業は重労働なので、省人化

を希望していた。

オリコンは箱の上部と底部がスタックする形状なので、ずれないようぴったり真上

に積むためには位置精度が重要。

積み付け工程の前には重量検査を行い、重量チェックのNG品は積みつけずに

排出する必要がある。

ご提案 ロボットで積み付け作業を自動化すると同時に、秤を使って重量検査を行う。

「重量チェックNG品」の信号を受け取ったオリコンは積みつけずに、

NG品排出用コンベヤに乗せることでNG品排出も自動化。

装置の動き ①ロボットを起動し、製品情報を選択。

②重量チェック後のオリコンがコンベヤで供給される。

③ロボットがオリコンのふち部分を把持して持ち上げる。

④一度オリコンを秤の上に置き、重量検査を行う。

⑤重量検査結果がOKの場合はパレット上に、NGの場合はNG品排出用コンベヤ

にオリコンを置く。

⑤1パレット分積み付けが完了したら、自動で2枚目のパレットへの積み付けを開始。

⑥積み付けが完了したパレットは、フォークリフト等で空のパレットと交換する。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page3

課題解決提案事例

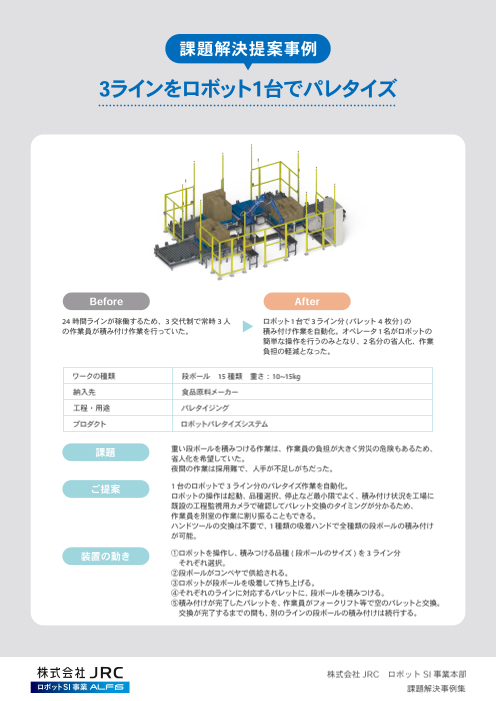

3ラインをロボット1台でパレタイズ

Before After

24 時間ラインが稼働するため、3交代制で常時 3人 ロボット1台で3ライン分(パレット4 枚分)の

の作業員が積み付け作業を行っていた。 積み付け作業を自動化。オペレータ1名がロボットの

簡単な操作を行うのみとなり、2名分の省人化、作業

負担の軽減となった。

ワークの種類 段ボール 15種類 重さ:10~15kg

納入先 食品原料メーカー

工程・用途 パレタイジング

プロダクト ロボットパレタイズシステム

課題 重い段ボールを積みつける作業は、作業員の負担が大きく労災の危険もあるため、

省人化を希望していた。

夜間の作業は採用難で、人手が不足しがちだった。

ご提案 1台のロボットで3ライン分のパレタイズ作業を自動化。

ロボットの操作は起動、品種選択、停止など最小限でよく、積み付け状況を工場に

既設の工程監視用カメラで確認してパレット交換のタイミングが分かるため、

作業員を別室の作業に割り振ることもできる。

ハンドツールの交換は不要で、1種類の吸着ハンドで全種類の段ボールの積み付け

が可能。

装置の動き ①ロボットを操作し、積みつける品種 (段ボールのサイズ )を3ライン分

それぞれ選択。

②段ボールがコンベヤで供給される。

③ロボットが段ボールを吸着して持ち上げる。

④それぞれのラインに対応するパレットに、段ボールを積みつける。

⑤積み付けが完了したパレットを、作業員がフォークリフト等で空のパレットと交換。

交換が完了するまでの間も、別のラインの段ボールの積み付けは続行する。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page4

課題解決提案事例

ロボットパレタイズシステム導入

Before After

2ラインのコンベアから流れてくる段ボールを ロボット1台で、2ライン分のパレタイズ作業を自動化。

それぞれのパレットに手作業で積み付け。 人の作業は空パレットの設置と、積みつけ後の

パレットの排出のみ。

納入先 エクセルパック・カバヤ株式会社

ワークの種類 段ボール箱

工程・用途 パレタイジング

プロダクト ロボットパレタイズシステム

課題 紙の入った重い段ボールのパレタイジング作業が1日中行われており、作業員の

負担が大きい。

工程次第では段ボールの重量検査も同時に行う。

ご提案 コンベア2ライン分のパレタイズを1台で行う装置で、パレタイジング作業を自動化。

重量検査モードも搭載。一度秤の上に段ボールをプレイスし、良品のみパレットに

積み付け、NG品はNG品置き場に排出する。

装置の動き ①コンベアから段ボールが流れてくると、在席センサで検知し、ロボットがピック。

②通常モードの場合、そのままパレットに積みつける。

重量検査モードの場合は、秤の上に段ボールをプレイスし、検査を行う。

検査結果が良品の場合は再度ピックし、パレットに積みつける。

検査結果が不良品の場合は、NG品置き場にプレイスする。

③パレットへの積み付けが完了すると、ブザーが鳴りランプが点灯する。

④ハンドリフター等でパレットを排出し、新しいパレットをセットする

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page5

導入事例インタビュー エクセルパック・カバヤ株式会社 様

設置面積の小さいパレタイズシステムで、導線を

確保しながら省人化

工場の採用難からロボットパレタイズシステムの導入に舵を切り、

3 社の合見積もりの中で最も小型な装置の提案だったことから

JRC社を選びました。

省人化の効果に加え、生産の全数に対し品質が担保できるように

なったことも導入効果の1つです。

エクセルパック・カバヤ株式会社

生産部 次長 石岡 佳大 様

導入のきっかけ 導入の決め手

採用難に悩み、工程のロボット化を決断 作業動線を広くとるために、設置面積の小さい

景利(JRC 営業) ロボットを導入しようと思ったきっかけにつ ロボットを採用

いて、教えてください。 景利(JRC営業) 弊社ロボットシステムを導入する決め手となっ

石岡様 私は工場の採用も担当しており、2交代制で働いていた たのは、どういった点でしょうか。

だくパートの方がなかなか採用できず困っていました。そこで、 石岡様 3社に相見積もりを取っていたのですが、その中で JRC

ロボットを導入することに決まりました。 社の良かった点はサイズが一番小さかったところです。

景利(JRC営業) 採用難が背景にあり、省人化のためにロボッ 3社の提案はともに弊社の求める可動域は確保できており、要

ト化に踏み切られたということですか。 望の達成度合いは同程度、価格帯も同程度でした。そこで、最

今回導入いただいたロボットパレタイズシステム以外で、ロボッ も設置面積が小さい JRC社を選びました。

トを導入されている工程はありますか? 景利(JRC 営業) 設置面積の小ささが良いと思われたのは、

石岡様 ロボットを使った自動化装置の導入自体が、弊社にとっ 導線確保のためでしょうか?

ては初めてです。 石岡様 そうですね。

以前に一度、工場内の導線改善のためにロボットの設置を検討

したことがあるのですが、その際は工場全体の改善の見積もりを

エクセルパック・カバヤ株式会社 様で

取ってみたところ予算が大幅にオーバーしたため、断念しました。 は、日ごろスーパーやコンビニなどで見

景利(JRC 営業) なるほど、それで今回のパレタイズ工程への かける様 な々製品のパッケージを製造し

ています。

スポット的なロボット導入が初めてとなったわけですね。今後御 食品や医療品などに使用されるパッ

社としてはロボット導入を進めていこうという方向性でしょうか? ケージを手がけられており、製造現場は

隅 ま々で衛生管理が行き届いています。

石岡様 そうですね。将来的には進めていきたいと考えています。

今回導入いただいた装置の名称は「IH

パレタイザ01」。ロボット導入に携わら

れた「石岡様」「萩原様」のお名前か

ら1文字ずつ頂いて名づけられました。

1台目のパレタイザなので「01」と

ナンバリングされており、現在「02」

の導入のお話も挙がっています。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page6

導入事例インタビュー エクセルパック・カバヤ株式会社 様

設置面積の小さいパレタイズシステムで、導線を

確保しながら省人化

導入後の効果

エクセルパック・カバヤ株式会社 様

省人化に加えて、品質の全数担保も実現 パッケージ・包装資材等の製造・販売を

景利(JRC 営業) ロボットパレタイズシステムを導入頂いた効 行うメーカー。

果はいかがでしょうか。 「さくさくぱんだ」などの人気商品で知ら

れる菓子メーカーであるカバヤ食品のパッ

石岡様 省人化については、作業者が 2名から1名に減ったので ケージ製造事業からスタートし、

達成できています。夜勤帯もロボットが働いてくれるので、シフ 現在は食品以外にも雑貨・化粧品など

ト管理も楽になりました。 様々な製品パッケージを製造しています。

省力化はしていませんが、上流工程の生産能力上生産スピード

をあげることができないため、要求仕様にも生産速度上昇はあり

ませんでした。現状の生産スピードに合わせた積み付けを行って

います。

景利(JRC 営業) 導入前は人手で重量チェックをなさっていま

したよね。パレタイズシステムとウェイトチェッカーを組み合わせ

て入れたので、自動計量に加え重量データの引き出しも可能に

なっています。この点も便利になっているのではないでしょうか?

石岡様 はい。以前は重量チェックが必要なお客様や製品の時

にのみチェックを行っていましたが、いまは全部の重量を測って

いるので、生産した全数に対して品質が担保できるようになりま

した。

景利(JRC 営業) ロボット導入に際し、不安に感じていたこと

はありましたか?

石岡様 弊社は生産するアイテム数が非常に多いので、それらに

対応できるのかという懸念がありました。パレタイザ自体はグルー

プ会社で他メーカーの物を導入済みだったので、導入のイメージ

自体は沸いていました。

景利(JRC 営業) 導入してすぐのころは操作面などで弊社がい

ろいろとサポートさせていただいていましたが、2~3か月くらい経

つと概ねお手伝いすることがなくなりましたよね。

石岡様 いまはオペレータも操作に慣れ、全然問題がなくなりま

した。使いやすいです。

導入してすぐの慣れていない頃は億劫に感じていたのか積極的

に使えておらず、生産数が少ないものの時にはロボットを止めて

手で積みつけたりしていました。現在は対応サイズの範囲内のも

のは、全数ロボットで積み付けています。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page7

課題解決提案事例

場内パレットから出入荷用パレットへ積み替え

Before After

工場内で使用しているパレットから、製品出荷用のパ ロボット1台で積み替え作業を自動化。パレットの交

レットに、あるいは入荷時のパレットから工場内のパ 換のみ人がフォークリフト等で行う。

レットに、作業者1名で手作業で積み替え。

ワークの種類 完成品入り段ボール

納入先 包装資材メーカー

工程・用途 パレットの載せ替え / パレタイジング / デパレタイジング

プロダクト ロボットパレタイズシステム / ロボットデパレタイズシステム

課題 パレットからパレットへ積み替えるだけの単純作業だが、重い段ボールを扱うため

作業員の負担が大きい。

パレットが出入庫するたびに発生する作業であり、作業時間が長い。

パレットチェンジャーは大きすぎて導入が難しい。

ご提案 パレタイズとデパレタイズの両方の作業を行えるロボットシステムを導入し、積み下

ろしと積み付けを1台で行う。

従来の作業スペースは人やフォークリフト等の移動があり、安全柵を設置すると

導線が塞がるため、安全柵を省いたフットプリントの小さい装置を設計し、3台の

エリアセンサで360 度監視することで安全を確保。

装置の動き ①満載のパレットと指定の空パレットを、それぞれ所定の場所に設置。

②ロボットを操作し、積み替え作業を開始。

③パレット位置の上部に取り付けたカメラでそれぞれのパレットの積み付け状態を

認識し、ロボットが段ボールをピックして指定パレットにプレイス。

④積み替えが完了次第、空のパレットと満載のパレットを作業者が

フォークリフト等で取り出す。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page8

課題解決提案事例

段ボール箱・袋物ワークを兼用デパレタイズ

Before After

パレットで入荷した原材料を手作業でデパレタイズ ロボットパレタイズシステム1台を導入し、入庫した

し、コンベヤで加工工程へ搬送。 原材料のほぼ全てのパレットを自動でデパレタイズ可

作業員1~2名で作業を行っている。 能に。ロボットを操作する作業員1名で作業可能。

ワークの種類 段ボール箱 / 紙袋 / ナイロン袋など

納入先 食品メーカー

工程・用途 デパレタイジング

プロダクト ロボットデパレタイズシステム

課題 入庫した原材料をパレットから降ろす工程で、材料によって入荷時の荷姿が様々

であるため、作業が複雑で自動機の導入が難しい。

高く積まれた重い原材料をデパレタイズする作業は負担が大きく、労災発生の

危険性もある。

ご提案 高性能なビジョンシステムで認識し、自由度の高い 6軸ロボットでピックする構成の

装置を使用することで、様々な形状の材料のデパレタイズを1台の装置で行う。

品種登録が不要で、3Dビジョンが自動でワークの位置とサイズを認識して

デパレタイズするため、材料や梱包形態の変化に柔軟に対応できる。

装置の動き ①入庫したパレットがコンベヤでデパレタイズシステムまで運ばれてくる。

②ロボットがワークを自動でデパレタイズ。

③空パレットを所定の位置まで排出。一定量たまったらコンベヤでまとめて排出。

※ワークのサイズが大きすぎるなど、デパレタイズしないパレットは、

パレタイズ装置に送らないで手作業の工程に流す。

株式会社 JRC ロボットSI 事業本部

課題解決事例集