1/6ページ

ダウンロード(913.9Kb)

自社工場の課題をロボット導入で解決した事例をご紹介!

事例1:金属部品のバラ積みピッキング

事例2:ローラーの吊り降し・積み付け

事例3:ローラー部品の油取り自動化

事例4:旋盤加工後のシャフト両端へピンを圧入

このカタログについて

| ドキュメント名 | ロボット導入|課題解決提案事例⑥自社工場編【ALFIS】 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 913.9Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社JRC(ALFIS) (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ロボット導入

課題解決事例集

自社工場編

06-6543-8180

〒 550-0011 大阪市西区阿波座2丁目1番1号 CAMCO西本町ビル5階

Page2

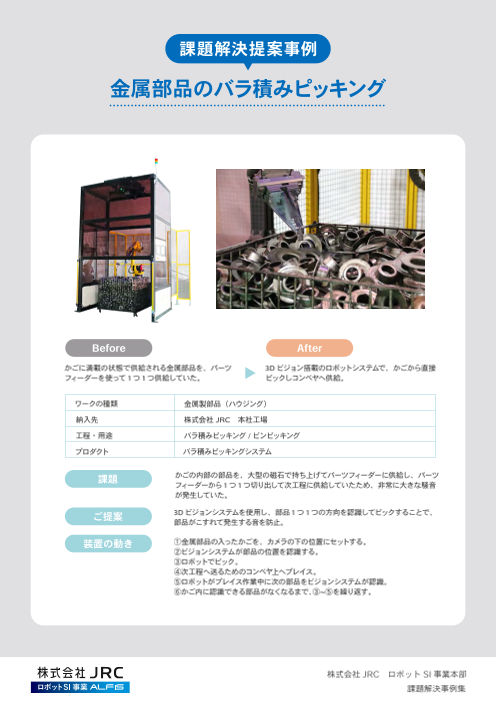

課題解決提案事例

金属部品のバラ積みピッキング

Before After

かごに満載の状態で供給される金属部品を、パーツ 3Dビジョン搭載のロボットシステムで、かごから直接

フィーダーを使って1つ1つ供給していた。 ピックしコンベヤへ供給。

ワークの種類 金属製部品(ハウジング)

納入先 株式会社 JRC 本社工場

工程・用途 バラ積みピッキング / ビンピッキング

プロダクト バラ積みピッキングシステム

課題 かごの内部の部品を、大型の磁石で持ち上げてパーツフィーダーに供給し、パーツ

フィーダーから1つ1つ切り出して次工程に供給していたため、非常に大きな騒音

が発生していた。

ご提案 3Dビジョンシステムを使用し、部品1つ1つの方向を認識してピックすることで、

部品がこすれて発生する音を防止。

装置の動き ①金属部品の入ったかごを、カメラの下の位置にセットする。

②ビジョンシステムが部品の位置を認識する。

③ロボットでピック。

④次工程へ送るためのコンベヤ上へプレイス。

⑤ロボットがプレイス作業中に次の部品をビジョンシステムが認識。

⑥かご内に認識できる部品がなくなるまで、③~⑤を繰り返す。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page3

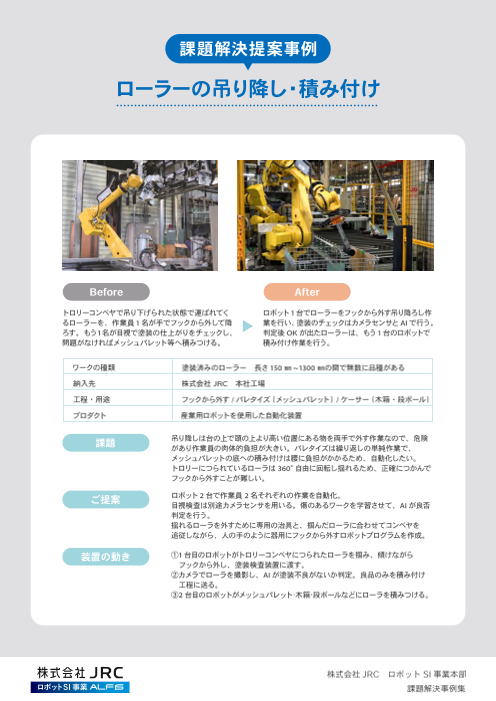

課題解決提案事例

ローラーの吊り降し・積み付け

Before After

トロリーコンベヤで吊り下げられた状態で運ばれてく ロボット1台でローラーをフックから外す吊り降ろし作

るローラーを、作業員1名が手でフックから外して降 業を行い、塗装のチェックはカメラセンサとAIで行う。

ろす。もう1名が目視で塗装の仕上がりをチェックし、 判定後OK が出たローラーは、もう1台のロボットで

問題がなければメッシュパレット等へ積みつける。 積み付け作業を行う。

ワークの種類 塗装済みのローラー 長さ150 ㎜ ~1300 ㎜の間で無数に品種がある

納入先 株式会社 JRC 本社工場

工程・用途 フックから外す / パレタイズ(メッシュパレット) / ケーサー(木箱・段ボール)

プロダクト 産業用ロボットを使用した自動化装置

課題 吊り降しは台の上で頭の上より高い位置にある物を両手で外す作業なので、危険

があり作業員の肉体的負担が大きい。パレタイズは繰り返しの単純作業で、

メッシュパレットの底への積み付けは腰に負担がかかるため、自動化したい。

トロリーにつられているローラは 360°自由に回転し揺れるため、正確につかんで

フックから外すことが難しい。

ご提案 ロボット2台で作業員 2名それぞれの作業を自動化。

目視検査は別途カメラセンサを用いる。傷のあるワークを学習させて、AI が良否

判定を行う。

揺れるローラを外すために専用の治具と、掴んだローラに合わせてコンベヤを

追従しながら、人の手のように器用にフックから外すロボットプログラムを作成。

装置の動き ①1台目のロボットがトロリーコンベヤにつられたローラを掴み、傾けながら

フックから外し、塗装検査装置に渡す。

②カメラでローラを撮影し、AI が塗装不良がないか判定。良品のみを積み付け

工程に送る。

③2台目のロボットがメッシュパレット・木箱・段ボールなどにローラを積みつける。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page4

課題解決提案事例

ローラー部品の油取り自動化

Before After

手作業で部品1つ1つ、油を拭き取っていた。 ロボットで部品を持ち上げ、表裏両側からエアーで吹

き飛ばすことで完全自動化。

ワークの種類 ハウジング5種(金属製機械部品)

納入先 株式会社 JRC本社工場

工程・用途 洗浄

プロダクト 6軸ロボットを使用した自動化装置

課題 1日中重くて汚れた部品の洗浄を繰り返すことは負担が大きいため、省人化を希望。

拭き取り後の部品を箱にまとめておき、いくつかたまったら後工程へ一気に供給し

ていたため、箱の下の方の部品は上の部品に残った油で再度汚れてしまう。

ご提案 ロボット1台で自動化。洗浄方法をふき取りから、エアーで油を吹き飛ばす方法に変更。

ロボット導入に合わせて工程順序を入れ替え、部品の再汚染を防止。

導入前:拭き取り洗浄→ロボットで部品をピッキング→組立

導入後:ロボットで部品をピッキング→ロボットで洗浄→組立

ロボットの動き ①コンベアで汚れたハウジングが1つずつ流れてくる。

②ロボットでピックし、洗浄器内へ入れる。

③ハウジングの表裏両面からエアーを吹き付け、その場で360 度回転させることで

全周洗浄する。

④コンベア状にプレイスし、次の組立工程へ送る。

※エアーの強さとノズルの確度は手動で調整可能。調整は基本的に不要。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page5

課題解決提案事例

旋盤加工後のシャフト両端へピンを圧入

Before After

旋盤加工後のシャフトにC型のピンを手作業で圧入 圧入工程に取られる時間が1日8時間から0.5 時間ま

していた。 で大幅短縮。センサで確認を行うため、ピンの入れ忘

れが発生しなくなった。

ワークの種類 金属製のシャフト・ピン 140 ㎜ ~1150 ㎜の間で種類は無数にある

納入先 株式会社 JRC 本社工場

工程・用途 シャフトの両端へピンを圧入(位置決め用ピン)

プロダクト 6軸ロボットを使用した自動化装置

課題 NC 旋盤で加工後のシャフトに、輪留め金具を挿入するという単純作業だが、

人手で行っていたため時間がかかっていた。

入れ忘れが起こっていた。手作業では正確にまっすぐ圧入するのが難しかった。

ロボット化をするにあたり、圧入後の積み付けを正確に行わないと積んだ

シャフトが崩れる。

ご提案 ロボット化により、圧入にかかっていた人員1名の人手をより付加価値の高い作業

にまわせるようになった。

センサでシャフト先端の位置を認識して圧入することで、まっすぐ入るようになり

入れ忘れの防止にもつながった。

シャフトの積み付けは、1本目の位置だけロボットにティーチングを行い、2本目

以降は位置を計算して自動で積みつけるプログラムを実装。

装置の動き ①タッチパネル上で、登録されたシャフトサイズから選択する。

②供給されたシャフトをロボットがつかみ、圧入装置へ設置。

この時のハンドツールは 2種類あり、長さに合わせて自動で付け替える。

③圧入装置のセンサがシャフト先端の位置をとらえ、正確に圧入。

④正しく圧入されているか、画像検査を行う。

⑤完了したシャフトをロボットが持ち上げ、専用のラックに積みつける。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page6

課題解決提案事例

溶接後のローラの歪取り

歪取り装置1号(大型)

Before After

作業員 2名で、ローラの芯が歪んでいる方向からハ まず大型の装置を導入し、全サイズのローラの歪取り

ンマーで叩き、歪みを修正していた。 作業を自動化することで作業員1名削減。

その後小型の装置を導入し、軽くて小さいローラの

歪取り作業を更に効率化。作業時間を5分から

1分程度に削減。

ワークの種類 ローラ 最大 500kg(大型装置)/ 最大100kg(小型装置)

納入先 株式会社 JRC 九州工場

工程・用途 ローラを溶接後、駆動側の芯の歪みが 0.1㎜以下になるよう修正

プロダクト 自動化装置(大型装置)/ 半自動化装置(小型装置)

課題 ハンマーで叩いて歪を修正する作業は、労災の危険のある重労働だった。

どの程度の力で叩くかは手の感覚で覚える物で、ノウハウが属人化していた。

1号機導入後作業は楽になったものの、大きいサイズのローラに合わせて設計

された装置では小型のローラの作業の際にも長い時間がかかっていた。

ご提案 装置が歪を検出しプレスして修正することで、人が行う作業はローラの設置と

装置の操作のみになり、作業員の削減に加え作業の負担を軽減。

1号機には大きいローラの太い芯を修正できるよう、パワーの大きい油圧プレスを

採用。小型のローラ専用の2号機には、速度の速いサーボプレスを採用することで

タクトタイムを短縮。

1号機は歪み測定を全自動で行うため、測定に時間がかかる。2号機は手動で

ローラを回転させ測定する方式に変更することで、目視で測定不要箇所を省く。

装置の動き ■1号機 ■2号機

①ローラの情報を入力。 ①チェーンブロックを使用し、ローラを設置。

②ホイストを使用し、ローラを設置。 ②手動でローラを回転させながら、

③装置が自動で歪み箇所と歪み具合を測定。 歪箇所と歪み具合を測定。

④測定結果を元に、押し込み量を入力。 ③測定結果にを元に、押し込み量を入力。

⑤油圧プレスで歪み箇所を押して修正。 ④サーボプレスで歪み箇所を押して修正。

株式会社 JRC ロボットSI 事業本部

課題解決事例集