1/6ページ

ダウンロード(13.3Mb)

化学・医薬品工場の課題をロボット導入で解決する提案事例をご紹介!

事例1:溶液の全自動中和滴定

事例2:液体培地の全自動調製

事例3:段ボールデパレタイズ(医薬品)

事例4:液体検査の準備工程・分析工程自動化

事例5:ドラム缶の搬送・漏れ検査自動化

このカタログについて

| ドキュメント名 | ロボット導入|課題解決提案事例②化学・医薬編【ALFIS】 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 13.3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社JRC(ALFIS) (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ロボット導入

課題解決事例集

化学・医薬編①

06-6543-8180

〒 550-0011 大阪市西区阿波座2丁目1番1号 CAMCO西本町ビル9階

Page2

課題解決提案事例

溶液の全自動中和滴定

Before After

作業者1名が日中 8時間手作業で、40~50 検体分の 1台のロボットが夜間稼働し、8時間で40~50 検体

溶液を配合し、中和滴定を行っている。 分の溶液を作成する。処理速度は人1人と同程度だ

が、全自動なので夜間作業が可能。

ワークの種類 ガラス製容器(5種) 内容物は空あるいは液体

納入先 化学業界

工程・用途 中和滴定(搬送、分注、攪拌、中和判定)

プロダクト 三軸ロボットを使用した自動化装置

課題 夜間に自動で中和滴定工程を進め、朝一番から溶液を使った作業を開始できるよ

うにしたい。

・作業者を中和滴定という繰り返し作業から解放

・夜間稼働による生産性向上

ご提案 3 軸ロボットを使用した、中和滴定工程を全自動で行う装置。

夕方に翌日分のレシピを選び容器をセットしておくだけで、夜間に全自動で中和滴

定作業が進む。

作業速度は人と同程度だが、昼・夜の2回稼働させることで、生産性は 2倍に

増加する。

ロボットの動き 1日あたり40 ~ 50 検体分の溶液の中和滴定作業を行う。

①空容器棚からガラス容器を取りだし、蓋を開ける。

②10 種類の試薬から、2~3 種類必要なものを組み合わせて分注。

③中和出来たら液体が変色するので、センサで変色を検知したら滴定完了。

※中和されると透明になるもの、桃色など色がつくもの、半透明になる物など

様々な溶液があるため、複数のセンサで検知。

④蓋を占めて、完成品棚に搬送。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page3

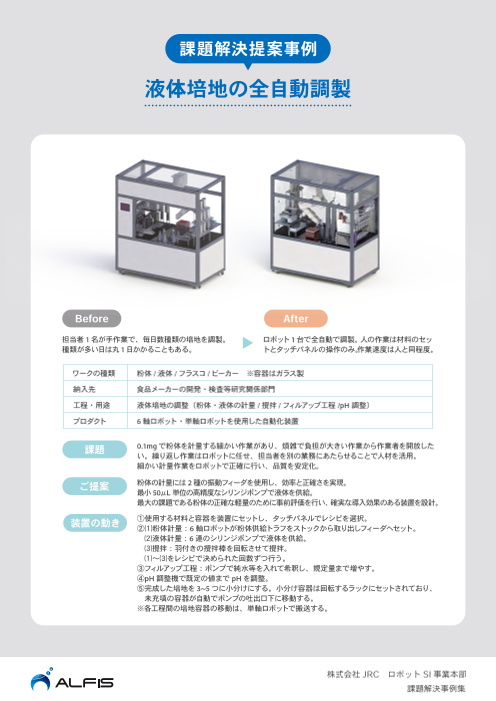

課題解決提案事例

液体培地の全自動調製

Before After

担当者1名が手作業で、毎日数種類の培地を調製。 ロボット1台で全自動で調製。人の作業は材料のセッ

種類が多い日は丸1日かかることもある。 トとタッチパネルの操作のみ。作業速度は人と同程度。

ワークの種類 粉体 / 液体 /フラスコ /ビーカー ※容器はガラス製

納入先 食品メーカーの開発・検査等研究関係部門

工程・用途 液体培地の調整(粉体・液体の計量 / 攪拌 /フィルアップ工程 /pH 調整)

プロダクト 6軸ロボット・単軸ロボットを使用した自動化装置

課題 0.1mgで粉体を計量する細かい作業があり、煩雑で負担が大きい作業から作業者を開放した

い。繰り返し作業はロボットに任せ、担当者を別の業務にあたらせることで人材を活用。

細かい計量作業をロボットで正確に行い、品質を安定化。

ご提案 粉体の計量には2種の振動フィーダを使用し、効率と正確さを実現。

最小50μL単位の高精度なシリンジポンプで液体を供給。

最大の課題である粉体の正確な軽量のために事前評価を行い、確実な導入効果のある装置を設計。

装置の動き ①使用する材料と容器を装置にセットし、タッチパネルでレシピを選択。

②⑴粉体計量:6軸ロボットが粉体供給トラフをストックから取り出しフィーダへセット。

⑵液体計量:6連のシリンジポンプで液体を供給。

⑶攪拌:羽付きの攪拌棒を回転させて攪拌。

⑴~⑶をレシピで決められた回数ずつ行う。

③フィルアップ工程:ポンプで純水等を入れて希釈し、規定量まで増やす。

④pH 調整機で既定の値まで pHを調整。

⑤完成した培地を3~5つに小分けにする。小分け容器は回転するラックにセットされており、

未充填の容器が自動でポンプの吐出口下に移動する。

※各工程間の培地容器の移動は、単軸ロボットで搬送する。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page4

課題解決提案事例

段ボールパレタイズ(医薬品)

Before After

既存ラインが1ラインあり、パレタイズ作業の上流工 2ライン目を増設する際に、2ライン分のパレタイズ

程であるケーシングを行う作業者がパレタイズも行っ 作業を1台でまとめて行うロボットを1台導入。

ていた。

ワークの種類 段ボール:6~13kg / 瓶(ガラス製・プラスチック製) / 医薬品

納入先 医薬品業界

工程・用途 パレタイジング

プロダクト ロボットパレタイズシステム

課題 パレタイズ作業が重労働であるため、作業者の負担を軽減し、人手不足を解消し

たい。

作業補助にバランサーを使用していたが、2台目を設置するスペースが不足している。

ご提案 既存ラインと増設するラインの2ライン分のパレタイズ作業を1台で行うロボット。

協働ロボットを使用することで、片側のパレット交換中も作業続行可能に。

仮置きシステムにより、パレットチェンジ中のラインにも段ボールを流し続ける

ことが可能。納入後もタッチパネル上で品種の追加や修正が可能。

ロボットの動き 2ラインのコンベアから流れてくる段ボールを、2個のパレットにそれぞれ

パレタイズ。

①ラインから流れてくる段ボールを、カメラで位置・方向を認識。

②ロボットハンドで段ボール吸着しコンベアから持ち上げ、パレット上に積む。

パレットが満載の場合や交換中の場合は、仮置き台※に置く。

③パレットが満載になると、ブザーとランプで通知。

④作業者がパレットを交換し完了ボタンを押すと、次のパレットへのパレタイズが

開始される。

※仮置き台:段ボールを3個まで仮置き可能。コンベアからの供給される段ボール

の合間を縫って仮置き分をパレタイズする。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page5

課題解決提案事例

ドラム缶の搬送・漏れ検査自動化

Before After

重いドラム缶の搬送と内容物(液体)の漏れ検査を ドラム缶を持ち上げ、漏れがないか検査し、パレット

人手で行っている。 へ積みつける工程をロボット1台で自動化。

ワークの種類 ドラム缶(液体入り) 重量:250kg ~300kg

納入先 化学業界

工程・用途 溶剤の入ったドラム缶の漏れ検査・パレットへの移載

プロダクト 6軸ロボットを使った自動化装置

課題 手作業で重量の大きいドラム缶を取り扱い、危険な内容物の漏れ検査も行っているため、

作業員の負担が大きい。

ご提案 コンベアで運ばれてくるドラム缶の位置をカメラで検出し、ロボットで把持。

ガス検知器の前で逆さ向けにし、液漏れがなければパレット上へ移載する。

全作業をロボットで行うことで、作業員はロボットの開始・終了時の操作を行うだけになる。

装置の動き ①ロボットの電源を入れて動作を開始。

②ドラム缶がコンベアで既定の位置まで運ばれてくる。

③カメラでドラム缶の位置を検出し、ロボットでつかむ。

④ドラム缶を逆さ向けにし、ガス検知器で液漏れがないか確認。

⑤液漏れがなかった場合、パレットへ積みつける。

液漏れのあるドラム缶は、NG品置き場に置く。

株式会社 JRC ロボットSI 事業本部

課題解決事例集

Page6

課題解決提案事例

液体検査の準備工程・分析工程自動化

Before After

液体検査の準備工程(混合)、分析工程を1名が1日 準備工程と分析工程をそれぞれ1台のロボットで自動

中手動で行っている。 化。人の退勤後も稼働するため処理能力向上。また

人の作業は各装置の準備と簡単な操作のみとなり、

人員削減。

ワークの種類 液体 / 粉体 / ガラス瓶(空もしくは液体入り) / 分注機のノズル

納入先 化学系メーカーの開発・検査等研究関係部門

工程・用途 液体検査の準備・分析(粉体・液体の分注 / 搬送 / データの処理・送信)

プロダクト クリーン環境向け産業用ロボットを使用した自動化装置 / 蓋開閉機構

課題 薬品を混ぜる、測定機にセットするといった単調な作業の繰り返しが膨大に発生している。

研究員には繰り返し作業ではない業務についてもらい、人材を有効活用したい。

ご提案 数種類の液体や粉体の分注機、測定機間の搬送をロボットを使った装置2台で完全に自動化。

分注機へのノズルの着脱や容器のふたの開け閉めといった細かい作業もロボットが行う。

後工程で使用する分析機の分析データを自動で指定のPCへ送信。

装置の動き ■準備工程

①手作業で空のガラス容器を装置内トレーにセットし、タッチパネルを操作してスタート。

②ロボットが容器をトレーから取り出し、蓋開閉ユニットでガラス容器の蓋を開け、分注

機に容器をセット。

③ロボットが液体及び粉体のノズルをストックから取り出し分注機にセットすると、分注開

始。終了するとロボットがノズルを取り外し、ストックへ戻す。

④ロボットがガラス容器を分注機から取り出し、ふたを閉め、トレーへ戻す。

■分析工程

①液体入り容器を装置のトレーにセットし、タッチパネルを操作してスタート。

②ロボットが容器をトレーから取り出し、蓋開閉ユニットでガラス容器の蓋を開け、蓋は

廃棄。容器は分析機へ搬送し、中の液体を測定機へ全量注ぐ。

③測定が開始されると、測定中にロボットが空の容器を元のトレーへ戻す。

④測定が終了すると、データを分析して自動でPCへ送信。

⑤空の容器はトレーごと取り出して人手で廃棄。

株式会社 JRC ロボットSI 事業本部

課題解決事例集