1/25ページ

ダウンロード(2Mb)

産業用X線CT解析ソフトウェアシェアNo1のVGSTUDIO MAXによる内部欠陥/形状評価法の提案

CTデータは透過データから構成されるため、製品の内部情報 だけではなく、外部情報も有した完全な3Dデータです。

このCTデータを様々な用途で活用し、可視化などの定性的な 評価だけに留らず、計測/検査/解析を実行し、定量化する ソフトウェアがVGSTUDIO MAXです。

本事例では、金属3Dプリンタにおける品質問題に対して、産業用X線CTとVGSTUDIO MAXが提案する評価運用方法について記載しています。

具体的には:

・ボイドの位置、分布、大きさ、形状の定量化

・金属材料粉末の定量把握

・内部空洞を考慮した肉厚評価

・複雑形状で従来手法では評価できなかった箇所の計測と評価

・全体形状の素早い把握と評価

・熱処理などによる収縮・変形の改善

・製品強度の非破壊での確認

・AM製造プロセスデータによる新たな解析

関連メディア

このカタログについて

| ドキュメント名 | 金属3Dプリンタ製品の品質問題を解決! VGSTUDIO MAX |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 2Mb |

| 取り扱い企業 | ボリュームグラフィックス株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

金属3Dプリンタ製品の

品質問題を解決!

産業用X線CT解析ソフトウェア

シェアNo1のVGSTUDIO MAXによる

内部欠陥/形状評価法の提案

Page2

CTデータは透過データから構成されるため、製品の内部情報

だけではなく、外部情報も有した完全な3Dデータです。

このCTデータを様々な用途で活用し、可視化などの定性的な

はじめに 評価だけに留らず、計測/検査/解析を実行し、定量化する

ソフトウェアがVGSTUDIO MAXです。

Page3

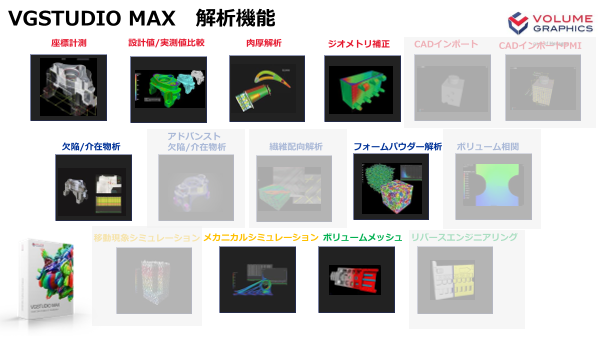

VGSTUDIO MAX 解析機能

座標計測 設計値/実測値比較 肉厚解析 ジオメトリ補正 CADインポート CADインポートPMI

アドバンスト

欠陥/介在物析 欠陥/介在物析 繊維配向解析 フォームパウダー解析 ボリューム相関

移動現象シミュレーション メカニカルシミュレーション ボリュームメッシュ リバースエンジニアリング

Page4

ユーザーの様々な解析要求

基礎研究開発 商品開発 製造 保守・メンテナンス

素材分析 構造解析 特性評価 性能試験 工程検査 不良解析 出荷前検査 故障解析

・ボイドの位置、分布、大きさ、形状を定量化したい

マテリアル解析

・金属粉末の解析を実施したい

・肉厚が狙った通りにできているか測定したい

・既存の測定機では計測できない箇所を確認したい

・全体形状を素早く把握したい 形状解析

・熱処理等による変形を改善したい

・製品の強度を確認したい シミュレーション

Page5

ボイドの位置、分布、大きさ、形状を定量化したい

欠陥/介在物解析モジュールで対応可能

オプションモジュールの主な機能

・3次元空間での空隙の可視化および定量化

・空隙の位置を特定(※座標計測モジュールの利用で任意の座標系から)

・欠陥体積、投影面積、外接球直径などの算出

・空隙の形状を算出(球形度/稠密度)

・巣の密集具合を判定するホットスポット解析

・特定部位だけの検査も可能 欠陥体積での統計値

・加工後のCADデータを重ね合わせ、

表面付近に発生する欠陥を判定※座標計測モジュールが必要

・空隙率をDigimatファイルにて出力可能

・解析結果はcsvファイルでエクスポート可能

Page6

ボイドの位置、分布、大きさ、形状を定量化したい

【ボイドの位置を把握する事の効果】

解析結果:XYZの座標値/表面からの距離

ボイドの位置を定量化

・レーザーの駆動速度を調整

・XYZの座標値 ・レーザーの強度を調整

→ボイドが集中すると製品強度が担保できない ・金属粉末の変更

・溶解凝固シミュレーションとの相関

・表面からの距離

→後加工の際に表面にボイドが現れる

Page7

金属粉末の解析を実施したい

フォーム/パウダー解析モジュールで対応可能

オプションモジュールの主な機能

・多孔質材やフィルタ素材のセル構造を定量化

・AM製品材料用などの金属粉末の定量化

⇒セル/粒子体積、表面積、球形度

⇒接触面

⇒平均ストラット厚

⇒オイラー標数

⇒平均曲率の積分、ガウス曲率分布

・ヒストグラムやプロット図での表示

Page8

金属粉末の解析を実施したい

【金属粉末を定量化把握する事の効果】

解析結果:粒度分布

金属粉末を定量化

・レーザーの駆動速度を調整

・レーザーの強度を調整

・粒度分布を把握

・金属粉末の変更

→粒度によって溶融スピードが異なる

Page9

肉厚が狙った通りにできているか確認したい

肉厚解析モジュールで対応可能

オプションモジュールの主な機能

・製品肉厚の計測

・2種類の計測アルゴリズ

(レイメソッド/球メソッド)

・肉厚分布をヒストグラムで表示

・多様なパラメーター(最小肉厚、最大肉厚、

平均肉厚、偏差など)

・空間部への解析実施で“隙間”の定量化

・選択した特定厚さ部分のみの関心領域抽出

Page10

肉厚が狙った通りにできているか確認したい

【肉厚を把握する事の効果】

解析結果:肉厚

・既存の設備では計測できない箇所が数値化(肉厚は製品強度に密接に関わる)

肉厚を全体形状で定量化 ・レーザーの駆動速度を調整

・レーザーの強度を調整

・薄肉、厚肉部の特定 ・金属粉末の変更

・偏肉箇所を特定 ・製品CADの修正

Page11

欠陥解析と肉厚解析のクロスモジュール判定

ボイドの検出結果と製品の肉厚を総合的に判定する機能

製品肉厚を“非破壊”で計測する事が可能

肉厚解析

外側のみの計測 欠陥解析総合判定

内部の空隙も含めて製品の肉厚を計測

ボイドと肉厚の比率を考慮した

合否判定を実施

製品強度を総合的に担保

本来の肉厚?? 本来の肉厚!!

Page12

既存の測定機では計測できない箇所を測定したい

座標計測モジュールで対応可能 ※幾何公差判定

オプションモジュールの主な機能

・データム作成

・幾何要素作成

・幾何公差判定(平面度、円筒度、位置度など)

・寸法公差判定

・各種アライメント

(3-2-1、ベストフィット、RPS、等)

・測定プログラムの作成

・ゴールデンサーフェス作成

・拡張面定義(より正確に形状を抽出)

・Q-DASファイル出力

Page13

既存の測定機では計測できない箇所を測定したい

【多点計測を行う事の効果】

解析結果:寸法公差、幾何公差

・既存の設備では計測できない箇所が数値化(製品の嵌め合わせに影響)

・同一LOTの複数個を一括で計測(一括スキャンによる計測の効率化)

内部寸法、組付けの定量化

・多点計測による品質保証

・図面との寸法差を確認 ・測定作業の工数削減

・寸法が外れている箇所を特定

Page14

全体形状を把握したい

設計値/実測値比較モジュールで対応可能

オプションモジュールの主な機能

・CADデータ / CTデータの形状比較

・Stlファイル / CTデータの形状比較

・点群ファイル / CTデータの形状比較

・CTデータ / CTデータの形状比較

・CADデータ / 製造装置データとの形状比較

※QM Meltpoor等

・多様なパラメーターで許容値を設定

→最小、最大、累積偏差など

Page15

全体形状を把握したい

【全体形状を把握する事の効果】

解析結果:全体形状の偏差

・製品形状の偏差の3D可視化が可能(金型形状、金型アライメント、補修タイミングに影響)

製品全体形状の偏差を可視化 ・レーザーの駆動速度を調整

・レーザーの強度を調整

・製品形状とCADとの差異

・LOT間での差異 ・金属粉末の変更

・3Dでの可視化 ・製品CADの修正

Page16

熱処理等による変形を改善したい

ジオメトリ補正モジュールで対応可能(座標計測モジュールが必須)

オプションモジュールの主な機能

◆補正メッシュ

実測と参照オブジェクト間の差を補正した

サーフェスメッシュを作成

Page17

ジオメトリ補正:補正メッシュ_機能

◆積層造形後の歪みを考慮したSTLを作成

・溶融/凝固のプロセスで生じる歪みを考慮

・製造装置側のパラメーター調整では解決できない場合

歪みを考慮したSTLを装置側へ入力

※補正係数-1.0 実測データおよびCAD ※補正係数1.0 ※補正係数2.0

X-Z平面 X-Z平面 X-Z平面 X-Z平面

Page18

熱処理等による変形を改善したい

【補正メッシュを使用する事で得られる効果】

解析結果:変形を考慮したサーフェスを出力

偏差修正サーフェス出力 製造装置側のパラメーター調整で

・偏差を解消する方向へ修正済み 解決できない歪みを考慮したSTL

サーフェス

偏差量の出力 考慮されたSTLを使用し適切な形

状で積層造形が可能

・製品形状とCADとの差異

・3D可視化

Page19

製品の強度を確認したい

メカニカルシミュレーションモジュールで対応可能

オプションモジュールの主な機能

・CTデータからバーチャル応力検査

・ホットスポットの自動計算で破損候補位置を特定

・3ヶの加重タイプ:直線荷重、トルク、圧力

・力線、ローカル変位、破損に関する係数の算出

(ミーゼス応力、絶対、最大種応力など)

・煩雑ではでない操作設定

※本モジュールは線形解析になります。

Page20

製品の強度を確認したい

【応力情報を把握する事の効果】

解析結果:ミーゼス応力

・内部欠陥(ボイド)を考慮した解析

・一般的な運用では製品実物での強度試験は実施できない(破壊試験しかないため)

・ボイドの影響を把握

ミーゼス応力の出力 ・レーザーの駆動速度を調整

・レーザーの強度を調整

・内部欠陥を考慮した解析 ・金属粉末の変更

・3Dでの可視化 ・製品CADの修正

・最終製品における強度の指標作成