1/102ページ

ダウンロード(33.4Mb)

このカタログについて

| ドキュメント名 | 【三菱電機】数値制御装置 仕様選定ガイド M800V/M80V/E80/C80シリーズ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 33.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社RYODEN (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

FACTORY AUTOMATION

三菱電機数値制御装置

仕様選定ガイド

M800V/M80V/E80/C80シリーズ

• M800VWシリーズ

• M800VSシリーズ

• M80VWシリーズ

• M80Vシリーズ

• E80シリーズ

• C80シリーズ

Page2

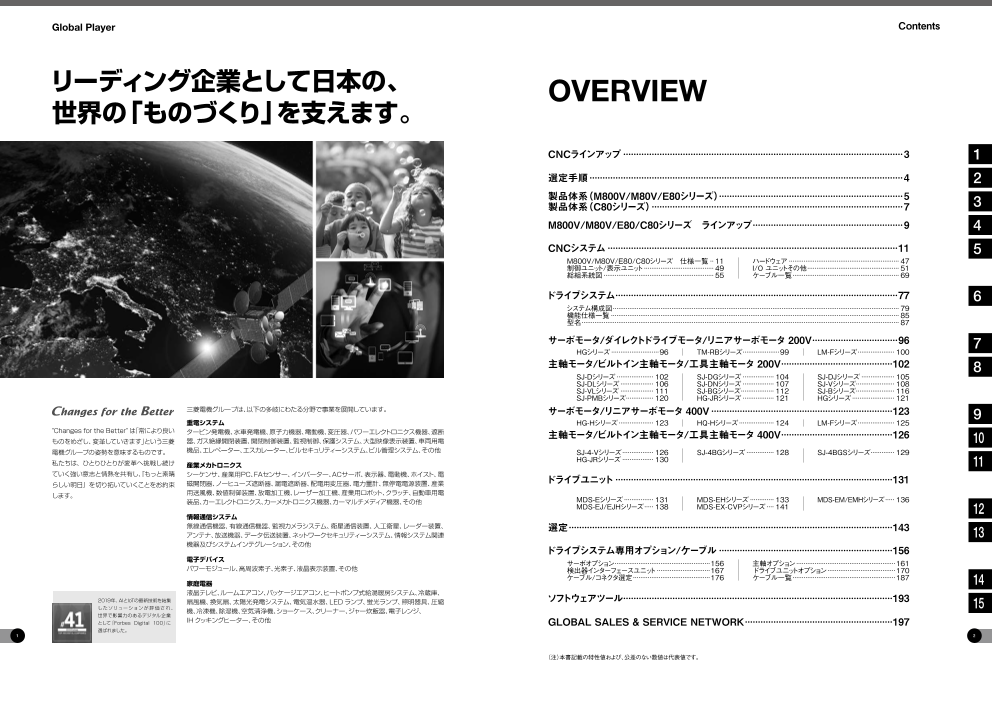

Global Player Contents

リーディング企業として日本の、 OVERVIEW

世界の「ものづくり」を支えます。

CNCラインアップ·············································································································3 1

選定手順··························································································································4 2

製品体系(M800V/M80V/E80シリーズ)·······································································5

製品体系(C80シリーズ)··································································································7 3

M800V/M80V/E80/C80シリーズ ラインアップ··························································9 4

CNCシステム·················································································································11 5

M800V/M80V/E80/C80シリーズ 仕様一覧··· 11· ハードウェア····························································· 47

制御ユニット/表示ユニット······································· 49· I/O·ユニットその他·················································· 51

総組系統図····························································· 55· ケーブル一覧··························································· 69

ドライブシステム·············································································································77 6

システム構成図···························································································································································· 79

機能仕様一覧······························································································································································ 85

型名············································································································································································· 87

サーボモータ/ダイレクトドライブモータ/リニアサーボモータ·200V·································96 7

HGシリーズ···························96 TM-RBシリーズ····················99 LM-Fシリーズ···················· 100

主軸モータ/ビルトイン主軸モータ/工具主軸モータ·200V···········································102 8

SJ-Dシリーズ····················· 102 SJ-DGシリーズ·················· 104 SJ-DJシリーズ··················· 105

SJ-DLシリーズ··················· 106 SJ-DNシリーズ·················· 107 SJ-Vシリーズ····················· 108

SJ-VLシリーズ··················· 111 SJ-BGシリーズ·················· 112 SJ-Bシリーズ····················· 116

SJ-PMBシリーズ··············· 120 HG-JRシリーズ·················· 121 HGシリーズ························ 121

三菱電機グループは、以下の多岐にわたる分野で事業を展開しています。 サーボモータ/リニアサーボモータ·400V·······································································123 9

重電システム HG-Hシリーズ···················· 123 HQ-Hシリーズ···················· 124 LM-Fシリーズ···················· 125

"Changes for the Better" は「常により良い タービン発電機、水車発電機、原子力機器、電動機、変圧器、パワーエレクトロニクス機器、遮断 主軸モータ/ビルトイン主軸モータ/工具主軸モータ·400V···········································126

ものをめざし、変革していきます」という三菱 器、ガス絶縁開閉装置、開閉制御装置、監視制御、保護システム、大型映像表示装置、車両用電 10

電機グループの姿勢を意味するものです。 機品、エレベーター、エスカレーター、ビルセキュリティーシステム、ビル管理システム、その他 SJ-4-Vシリーズ·················· 126 SJ-4BGシリーズ················ 128 SJ-4BGSシリーズ············· 129

私たちは、ひとりひとりが変革へ挑戦し続け HG-JRシリーズ·················· 130

産業メカトロニクス 11

ていく強い意志と情熱を共有し『、もっと素晴 シーケンサ、産業用PC、FAセンサー、インバーター、ACサーボ、表示器、電動機、ホイスト、電

らしい明日』を切り拓いていくことをお約束 磁開閉器、ノーヒューズ遮断器、漏電遮断器、配電用変圧器、電力量計、無停電電源装置、産業 ドライブユニット············································································································131

します。 用送風機、数値制御装置、放電加工機、レーザー加工機、産業用ロボット、クラッチ、自動車用電

装品、カーエレクトロニクス、カーメカトロニクス機器、カーマルチメディア機器、その他 MDS-Eシリーズ················· 131 MDS-EHシリーズ·············· 133 MDS-EM/EMHシリーズ······ 136

MDS-EJ/EJHシリーズ····· 138 MDS-EX-CVPシリーズ····· 141 12

情報通信システム

無線通信機器、有線通信機器、監視カメラシステム、衛星通信装置、人工衛星、レーダー装置、 選定·····························································································································143

アンテナ、放送機器、データ伝送装置、ネットワークセキュリティーシステム、情報システム関連 13

機器及びシステムインテグレーション、その他

ドライブシステム専用オプション/ケーブル····································································156

電子デバイス サーボオプション····················································156· 主軸オプション·······················································161

パワーモジュール、高周波素子、光素子、液晶表示装置、その他 検出器インターフェースユニット······························167· ドライブユニットオプション······································170

ケーブル/コネクタ選定··········································176· ケーブル一覧·························································187

家庭電器 14

液晶テレビ、ルームエアコン、パッケージエアコン、ヒートポンプ式給湯暖房システム、冷蔵庫、

2019年、AIとIoTの最新技術を結集 扇風機、換気扇、太陽光発電システム、電気温水器、LED ランプ、蛍光ランプ、照明器具、圧縮 ソフトウェアツール········································································································193

したソリューション が 評 価 さ れ、 15

機、冷凍機、除湿機、空気清浄機、ショーケース、クリーナー、ジャー炊飯器、電子レンジ、

世界で影響力のあるデジタル企業

として「Forbes Digital 100」に IH クッキングヒーター、その他 GLOBAL·SALES·&·SERVICE·NETWORK·························································197

選ばれました。

1 2

(注)本書記載の特性値および、公差のない数値は代表値です。

Page3

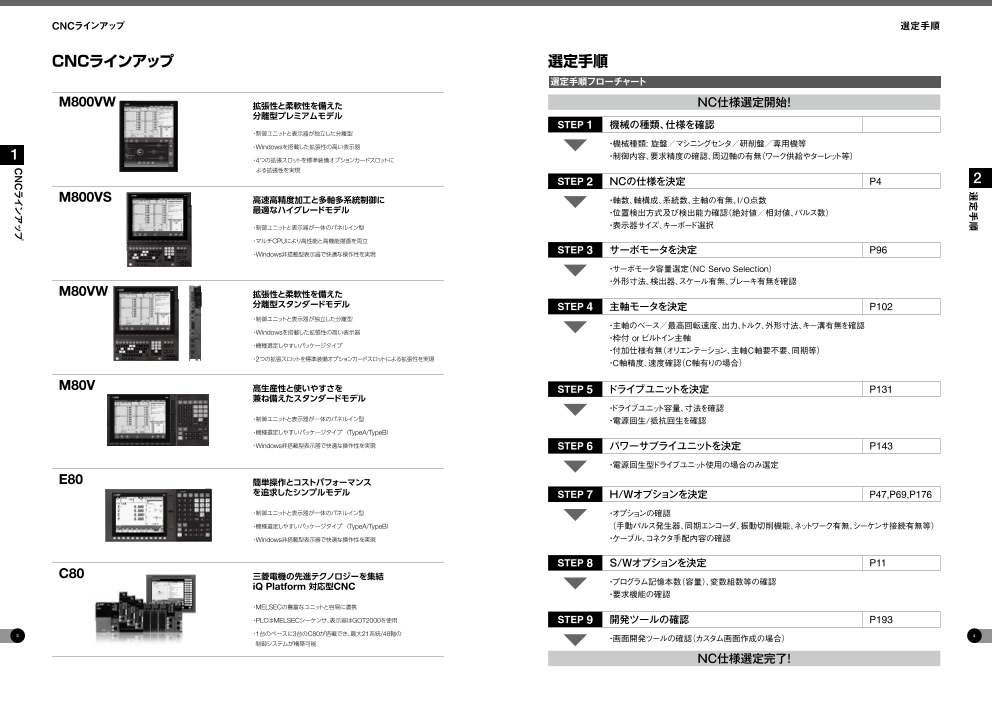

CNCラインアップ 選定手順

CNCラインアップ 選定手順

選定手順フローチャート

M800VW 拡張性と柔軟性を備えた NC仕様選定開始!

分離型プレミアムモデル

STEP 1 機械の種類、仕様を確認

・制御ユニットと表示器が独立した分離型

・Windowsを搭載した拡張性の高い表示器 ・機械種類:·旋盤/マシニングセンタ/研削盤/専用機等

1 ・4つの拡張スロットを標準装備オプションカードスロットに ・制御内容、要求精度の確認、周辺軸の有無(ワーク供給やターレット等)

よる拡張性を実現

STEP 2 NCの仕様を決定 P4 2

M800VS 高速高精度加工と多軸多系統制御に ・軸数、軸構成、系統数、主軸の有無、I/O点数

最適なハイグレードモデル ・位置検出方式及び検出能力確認(絶対値/相対値、パルス数)

・制御ユニットと表示器が一体のパネルイン型 ・表示器サイズ、キーボード選択

・マルチCPUにより高性能と高機能描画を両立

・Windows非搭載型表示器で快適な操作性を実現 STEP 3 サーボモータを決定 P96

・サーボモータ容量選定(NC·Servo·Selection)

・外形寸法、検出器、スケール有無、ブレーキ有無を確認

M80VW 拡張性と柔軟性を備えた

分離型スタンダードモデル STEP 4 主軸モータを決定 P102

・制御ユニットと表示器が独立した分離型

・主軸のベース/最高回転速度、出力、トルク、外形寸法、キー溝有無を確認

・Windowsを搭載した拡張性の高い表示器

・枠付·or·ビルトイン主軸

・機種選定しやすいパッケージタイプ

・付加仕様有無(オリエンテーション、主軸C軸要不要、同期等)

・2つの拡張スロットを標準装備オプションカードスロットによる拡張性を実現 ・C軸精度、速度確認(C軸有りの場合)

M80V 高生産性と使いやすさを STEP 5 ドライブユニットを決定 P131

兼ね備えたスタンダードモデル

・ドライブユニット容量、寸法を確認

・制御ユニットと表示器が一体のパネルイン型 ・電源回生/抵抗回生を確認

・機種選定しやすいパッケージタイプ ( TypeA/TypeB)

・Windows非搭載型表示器で快適な操作性を実現 STEP 6 パワーサプライユニットを決定 P143

・電源回生型ドライブユニット使用の場合のみ選定

E80 簡単操作とコストパフォーマンス

を追求したシンプルモデル STEP 7 H/Wオプションを決定 P47,P69,P176

・制御ユニットと表示器が一体のパネルイン型 ・オプションの確認

・機種選定しやすいパッケージタイプ ( TypeA/TypeB) (· 手動パルス発生器、同期エンコーダ、振動切削機能、ネットワーク有無、シーケンサ接続有無等)

・Windows非搭載型表示器で快適な操作性を実現 ・ケーブル、コネクタ手配内容の確認

STEP 8 S/Wオプションを決定 P11

C80 三菱電機の先進テクノロジーを集結

iQ Platform 対応型CNC ・プログラム記憶本数(容量)、変数組数等の確認

・要求機能の確認

・MELSECの豊富なユニットと容易に連携

・PLCはMELSECシーケンサ、表示器はGOT2000を使用 STEP 9 開発ツールの確認 P193

3 ・1台のベースに3台のC80が搭載でき、最大21系統/48軸の 4

制御システムが構築可能 ・画面開発ツールの確認(カスタム画面作成の場合)

NC仕様選定完了!

選定手順

CNCラインアップ

Page4

製品体系(M800V/M80V/E80シリーズ) 製品体系(M800V/M80V/E80シリーズ)

製品体系(M800V/M80V/E80シリーズ)

Ethernet

機械組立・調整用ソフトウェア

M800VS/M80V/E80シリーズ M800VW/M80VWシリーズ Field Network PCサーバ ••NC•Analyzer2

••CC-Link ••生産管理システム ••NC•Configurator2

••PROFIBUS-DP 電気設計用ソフトウェア

••PROFINET •

••EtherNet/IP •NC•Designer2

•

••CC-Link•IEフィールドネットワーク •NC•Trainer2plus

••CC-Link•IEフィールドネットワーク 運転・保守用ソフトウェア

3 Basic ••NC•Trainer2

••FL-net ••NC•Explorer 3

USBメモリ USBメモリ ••NC•Monitor2

••三菱電機CNC用通信ソフトウェア•

SDカード SDカード (FCSB1224W000)

••iQ•Care•Remote4U

••NC•Machine•Tool•Optimizer

SDカード

EcoMonitorLight

表示器一体型制御ユニット 表示器&キーボード 制御ユニット リモート

&キーボード I/Oユニット

サーミスタ

入力ユニット

停電保護ユニット

••MDS-D/DH-PFU

手動パルス

発生器 機械操作パネル

ドライブユニット

••MDS-E/EHシリーズ

••MDS-EJ/EJHシリーズ

••MDS-EM/EMHシリーズ

パワーサプライ

ユニット

••MDS-E/EH-CV

••MDS-EX-CVP

主軸モータ

••SJ-Dシリーズ

工具主軸モータ サーボモータ ••SJ-DGシリーズ ACリアクトル

•

•HGシリーズ •HGシリーズ •SJ-DLシリーズ

• • MC

•

•HG-JRシリーズ •LM-Fシリーズ •SJ-DNシリーズ

• •

••SJ-DJシリーズ

••TM-RBシリーズ AC電源

••SJ-BGシリーズ

別注文品:NC装置の付属品として準備をしておりませんので、別途、代理店などからご購入ください。

5 6

製品体系(M800V/M80V/E80シリーズ)

製品体系(M800V/M80V/E80シリーズ)

Page5

製品体系(C80シリーズ) 製品体系(C80シリーズ)

製品体系(C80シリーズ)

Ethernet

機械組立・調整用

制御装置 パソコンサーバ ソフトウェア

MELSEC iQ-Rシリーズ ・生産管理システム ・GX Works3

・GT Works3

・NC Analyzer2

Field Network ・NC Con gurator2

・CC-Link IE フィールドネットワーク 運転・保守用ソフトウェア

3 ・FL-net ・NC Explorer

・PROFIBUS-DP 3

・ ・

PROFINET NC Monitor2

・三菱電機CNC用通信ソフトウェア

( FCSB1224W000)

・iQ Care Remote4U

表示器 ・NC Machine Tool Optimizer

・GOT2000シリーズ ※1

C80

手動パルス発生器

分線

I/Oユニット

停電保護ユニット

・MDS-D/DH-PFU

USBキーボード 機械操作パネル 手動パルス ドライブユニット ※2

※機械メーカ殿作成 発生器 ・MDS-E/EHシリーズ

・MDS-EJ/EJHシリーズ

・MDS-EM/EMHシリーズ

パワーサプライ

ユニット

・MDS-E/EH-CV

・MDS-EX-CVP

主軸モータ ※2

・SJ-Dシリーズ

・SJ-DGシリーズ

サーボモータ ※2

工具主軸モータ ・SJ-DLシリーズ リアクトル

AC

※2 ・ HGシリーズ ・SJ-DNシリーズ MC

・ HGシリーズ ・ LM-Fシリーズ ・SJ-DJシリーズ

・ HG-JRシリーズ ・TM-RBシリーズ ・SJ-BGシリーズ AC電源

※1 対象機種は「CNCシステム 制御ユニット/表示ユニット」を参照してください。

※2 ドライブユニット、モータはCNC専用品をご使用ください。

別注文品:NC装置の付属品として準備をしておりませんので、別途、代理店などからご購入ください。

7 8

製品体系(C80シリーズ)

製品体系(C80シリーズ)

Page6

M800V/M80V/E80/C80シリーズ ラインアップ M800V/M80V/E80/C80シリーズ ラインアップ

M800V/M80V/E80/C80シリーズ ラインアップ

旋盤系 マシニングセンタ系

1 1

1 (表示器/制御ユニット分離型)(表示器/制御ユニット一体型)(表示器/制御ユニット分離型)(表示器/制御ユニット一体型)(表示器/制御ユニット一体型) (表示器/制御ユニット分離型)(表示器/制御ユニット一体型)(表示器/制御ユニット分離型)(表示器/制御ユニット一体型)(表示器/制御ユニット一体型) 1

M800VWシリーズ M800VSシリーズ M80VWシリーズ M80Vシリーズ E80シリーズ C80シリーズ M800VWシリーズ M800VSシリーズ M80VWシリーズ M80Vシリーズ E80シリーズ C80シリーズ

1 機種名 機種名

M850VW M830VW M850VS M830VS ― TypeA TypeB TypeA TypeB ― M850VW M830VW M850VS M830VS ― TypeA TypeB TypeA TypeB ― 1

最大制御軸数· 32 32 13 13 9 8 6 16 最大制御軸数·

(NC軸+主軸+PLC軸) (NC軸+主軸+PLC軸) 32 32 11 11 9 6 4 16

4 最大NC軸数(系統合計) 32 32 10 10 7 5 4 16 最大NC軸数(系統合計) 16 16 9 9 5 5(*1) 3 16 4

制 最大主軸軸数 8 8 6 6 4 3 3 7 制 最大主軸軸数 6 6 4 4 2 1 7

御 御

軸 最大PLC軸数 8 8 6 6 3 8 軸 最大PLC軸数 8 8 6 6 2 0 8

数 数

最大PLC割り出し軸数 8 8 4 4 1 1 8 最大PLC割り出し軸数 8 8 4 4 1 0 8

同時輪郭制御軸数 8 4 8 4 4 4 4 4 同時輪郭制御軸数 8 4 8 4 4 4 4 3 4

系統内最大NC軸数 12 12 8 8 5 5 4 8 系統内最大NC軸数 12 12 8 8 5 5(*1) 3 8

最大系統数(メイン+サブ) 8 8 4 4 2 1 7 最大系統数(メイン+サブ) 2 2 2 2 1 1 7

最大メイン系統数 8 8 2 2 1 7 最大メイン系統数 2 2 2 2 1 1 7

最大サブ系統数 8 8 2 2 1 ― 2 最大サブ系統数 2 2 ― ― ― ―

制御ユニット内高速プログラムサーバ運転 有 ― 有 ― ― ― 制御ユニット内高速プログラムサーバ運転 有 ― 有 ― ― ―

表示器ユニット内高速プログラムサーバ運転 有 有 有 有 有 ― 表示器ユニット内高速プログラムサーバ運転 有 有 有 有 有 ―

FTP高速プログラムサーバ運転 ― 有 FTP高速プログラムサーバ運転 ― 有

前面SDカード運転 有 ― 前面SDカード運転 有 ―

前面USBメモリ運転 有 ― 前面USBメモリ運転 有 ―

最小指令単位 1nm 1nm 0.1μm 0.1μm 0.1μm 0.1μm 最小指令単位 1nm 1nm 0.1μm 0.1μm 0.1μm 1μm 0.1μm

最小制御単位 1nm 最小制御単位 1nm

工具オフセット組数 999 999 256 256 99 99 256 工具オフセット組数 999 999 400 400 200 99 400

2,000KB 2,000KB 500KB 500KB 230KB 2,000KB 2,000KB 2,000KB 500KB 500KB 500KB 2,000KB

最大プログラム記憶容量 (5,120m) (5,120m) (1,280m) (1,280m) (600m) (5,120m) 最大プログラム記憶容量 (5,120m) (5,120m) (1,280m) (1,280m) (1,280m) (5,120m)

(1,000本) (1,000本) (1,000本) (1,000本) (400本) (1,000本) (1,000本) (1,000本) (1,000本) (1,000本) (1,000本) (1,000本)

最大PLCプログラム記憶容量

[Kステップ] 512 512 64 64 32 20 有(MELSEC) 最大PLCプログラム記憶容量

[Kステップ] 512 512 64 64 32 20 有(MELSEC)

マルチプロジェクト[格納PLCプロジェクト数] 6 6 3 3 2 2 ― マルチプロジェクト[格納PLCプロジェクト数] 6 6 3 3 2 2 ―

対話式サイクル挿入 有 ― 対話式サイクル挿入 有 ―

高速加工モードI·最大[kBPM] 33.7 33.7 33.7 33.7 ― ― 33.7 高速加工モードI·最大[kBPM] 33.7 33.7 33.7 33.7 16.8 ― 33.7

高速加工モードII·最大[kBPM] 168 168 101 67.5 ― ― 67.5 高速加工モードII·最大[kBPM] 168 168 101 101 ― 67.5

高速・高精度制御I·最大[kBPM] 67.5 67.5 33.7 33.7 ― ― 33.7 高速・高精度制御I·最大[kBPM] 67.5 67.5 33.7 33.7 ― 33.7

高速・高精度制御II·最大[kBPM] 168 168 101 67.5 ― ― 67.5 高速・高精度制御II·最大[kBPM] 168 168 101 101 ― 67.5

高速・高精度制御III·最大[kBPM] ― 高速・高精度制御III·最大[kBPM] 540 540 202 202 ― ― 135

高精度制御 有 高精度制御 有 ― 有

SSS制御(Super·Smooth·Surface) 有 ―(eSSS搭載) ― SSS制御(Super·Smooth·Surface) 有 ―(eSSS搭載) ― 有

トレランス制御 有 ― トレランス制御 有 ― 有

CC-Lin(k マスタ/ローカル) 有 有(MELSEC) CC-Lin(k マスタ/ローカル) 有 有(MELSEC)

PROFIBUS-DP(マスタ) 有 ― PROFIBUS-DP(マスタ) 有 ―

MESインタフェースライブラリ 有 ― MESインタフェースライブラリ 有 ―

スマート安全監視 有 ― 有 スマート安全監視 有 ― 有

19型タッチパネル/19型横タッ 19型タッチパネル/15型 19型タッチパネル/19型横タッチ 19型タッチパネル/15型 12.1型タッチパネル/10.4型タッ 19型タッチパネル/19型横タッ 19型タッチパネル/15型 19型タッチパネル/19型横タッチ 19型タッチパネル/15型 12.1型タッチパネル/10.4型タッ

表示器(*2()*3) チパネル/15型タッチパネル/ タッチパネル/10.4型タッ パネル/15型タッチパネル/10.4 タッチパネル/10.4型タッチ 8.4型 チパネル/8.4型タッチパネル/ 表示器(*2()*3) チパネル/15型タッチパネル/ タッチパネル/10.4型タッ パネル/15型タッチパネル/10.4 タッチパネル/10.4型タッチ 8.4型 チパネル/8.4型タッチパネル/

10.4型タッチパネル(選択仕様) チパネル(選択仕様) 型タッチパネル/8.4型(選択仕様) パネル/8.4型(選択仕様) 5.7型タッチパネル(選択仕様) 10.4型タッチパネル(選択仕様) チパネル(選択仕様) 型タッチパネル/8.4型(選択仕様) パネル/8.4型(選択仕様) 5.7型タッチパネル(選択仕様)

Windows®10·搭載(*2) 有 ― 有 ― ― ― Windows®10·搭載(*2) 有 ― 有 ― ― 有

9 ※オプション仕様を含む最大仕様で記載しています。オプションの詳細は仕様一覧を参照してください。 10

(*1)回転軸は1軸まで

(*2)詳細は、「CNCシステム 制御ユニット/表示ユニット」を参照してください。

(*3)M800VSシリーズおよびM80Vシリーズの19型タッチパネルは開発中の製品のため詳細は弊社までお問合せください。

M800V/M80V/E80/C80シリーズ ラインアップ

· · ·

· · ·

M800V/M80V/E80/C80シリーズ ラインアップ

Page7

M800V/M80V/E80/C80シリーズ 仕様一覧 M800V/M80V/E80/C80シリーズ 仕様一覧

CNCシステム M800V/M80V/E80/C80シリーズ 仕様一覧

Standard Optional Selection Specifications of separated-

type display are classified with “Windows-based” and non- 標準 オプション 選択 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9

Windows-based

旋盤系 マシニングセンタ系

使用 class 分類 M800VW M800VS M80VW M80V E80 C80 M800VW M800VS M80VW M80V E80 C80 General explanation

M850VW M830VW M850VS M830VS ー M80V M80V E80 E80 M80V M80V E80 E80 概略説明

TypeA TypeB TypeA TypeB ー M850VW M830VW M850VS M830VS ー TypeA TypeB TypeA TypeB ー

1 Control axes 1 制御軸

1 Control axes 1 制御軸に関すること

1 Number of basic control axes (NC axes) 1 基本制御軸数(NC軸) 2 2 2 2 2 2 2 2 2 2 3 3 3 3 3 3 3 3 3 3 The NC axis, spindle, and PLC axis are generically called the control axis.

2 最大制御軸数(NC軸+主軸+PLC軸) 16 16 16 16 16 16 16 16

2 Max. number of axes (NC axes + Spindles + PLC axes) 13 13 9 8 6 16 11 11 9 6 4 16 NC軸、主軸、PLC軸を総称して制御軸と呼びます。 The NC axis can be manually or automatically operated using a machining

32 32 32 32 32 32 32 32 NC軸とは手動運転や加工プログラムからの自動運転ができる軸です。 program.

16 16 16 16 PLC軸とはシーケンスプログラムから制御ができる軸です。 The PLC axis can be controlled using a sequence program.

1 Max. number of NC axes (in total for all the part systems) 1 最大NC軸数(系統合計) 10 10 7 5 4 16 16 16 16 16 9 9 5 5* 3 16 軸数は最大制御軸数の範囲内で、かつNC軸、主軸、PLC軸のそれぞれの最大数を The number of axes that is within the max. number of control axes, and that does

32 32 32 32 超えない範囲で使用できます。 not exceed the max. number given for the NC axis, spindle and PLC axis, can be

2 Max. number of spindles 2 最大主軸軸数 8 8 8 8 6 6 4 3 3 7 6 6 6 6 4 4 2 1 1 7 * 回転軸は1軸まで used.

3 Max. number of PLC axes 3 最大PLC軸数 8 8 8 8 6 6 6 3 3 8 8 8 8 8 6 6 6 2 0 8 *1 Rotary axis up to 1 axis

4 Max. number of PLC indexing axes 4 最大PLC割り出し軸数 8 8 8 8 4 4 4 1 1 8 8 8 8 8 4 4 4 1 0 8 割り出し軸として使用することができるPLC軸数です。 The number of PLC axes available to be used as indexing axis.

5 Number of simultaneous contouring control axes 5 同時輪郭制御軸数 8 4 8 4 4 4 4 4 4 4 8 4 8 4 4 4 4 4 3 4 同時に補間制御が可能な軸数です。 Number of axes with which simultaneous interpolation control is possible.

6 系統内最大NC軸数 8 8 8 8 8 8 8 8

6 Max. number of NC axes in a part system 8 8 5 5 4 8 8 8 5 5* 3 8 同一系統内で制御できる最大NC軸数です。 Max. number of NC axes possible to control in the same part system.

12 12 12 12 12 12 12 12 * 回転軸は1軸まで * Rotary axis up to 1 axis

7 Axis name extension 7 軸名称拡張 — — — — NC制御軸に絶対値指令/増分値指令を行うための軸名称(指令軸名称)を英字2 The axis name (command axis name) to issue the absolute/incremental command

文字に拡張できます。 to NC control axis can be expanded to two letters.

2 Control part system 2 制御系統に関すること

1 Standard number of part systems 1 標準系統数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 標準1系統です。 One part system is the standard.

4 4 4 4

2 Max. number of part systems (main + sub) 2 最大系統数(メイン+サブ) 4 4 2 1 1 7 2 2 2 2 2 2 1 1 1 7

8 8 8 8 [M800V/M80V/E80] [M800/M80/E80]

4 4 4 4

1 Max. number of main part systems 5 1 最大メイン系統数 2 2 2 1 1 7 2 2 2 2 2 2 1 1 1 7 旋盤系は最大8系統、マシニングセンタ系は最大2系統です。 5 Up to eight part systems for a lathe system, and up to two part systems for a

[C80] machining center system.

8 8 8 8

最大7系統です。 [C80]

2 Max. number of sub part systems 2 最大サブ系統数 4 4 4 4 Up to seven part systems.

2 2 1 — — 2 2 2 2 2 — — — — — —

8 8 8 8

3 Control axes and operation modes 3 制御軸と運転モード

1 Tape (RS-232C input) mode 1 テープ(RS-232C入力)運転 — — CNCに内蔵されているRS-232Cインターフェースからの加工プログラムデータで運転 In this mode, operation is performed using the machining program data from the

します。 RS-232C interface built in the CNC unit.

2 Memory mode 2 メモリ運転 CNC内部に記憶された加工プログラムを運転します。 Machining programs stored in the memory of the CNC module are run.

3 MDI mode 3 MDI運転 CNC内部に記憶されたMDIデータを実行します。 MDI data stored in the memory of the CNC unit are executed.

4 High-speed program server mode 4 高速プログラムサーバ運転

1 Control unit-side High-speed program server mode 1 制御ユニット内高速プログラムサーバ運転 — — — — — — — — — — — — — — 制御ユニットのSDカードインターフェースにSDカードを実装して、SDカード内に格納さ The machining program stored in SD card can be operated by installing a SD card

れた加工プログラムを運転できます。 in the control unit SD card interface.

The machining program stored in the built-in disk of the display unit can be

表示ユニット内蔵ディスク内に格納された加工プログラムを運転できます。 operated.

2 Display unit-side High-speed program server mode 2 表示器ユニット内高速プログラムサーバ運転 — — 表示ユニット内蔵ディスクは、M800VW/M80VW(Windows搭載型表示器)の場 The built-in disk of the display unit is mounted in the personal computer for

合はパソコンユニットに装着されています。M800VS/M80V/E80 の場合は、表示 M800VW/M80VW (Windows-based display unit). For M800VS/M80V/E80,

ユニット背面のSD カードI/F に装着したSD カードです。 the SD card inserted into SD card I/F on the back of the display unit is equivalent to

the built-in disk of the display unit.

3 FTP high-speed program server mode 3 FTP高速プログラムサーバ運転 — — — — — — — — — — — — — — — — — — CNCCPU内の大容量バッファメモリに、イーサネット内のFTP機能を利用してFTP This function allows high-speed transfer of machining programs from the FTP

サーバーから加工プログラムを高速転送し、運転する機能です。 server to the large-capacity buffer memory in CNC CPU via Ethernet to execute

the program.

5 Front-side SD card mode 5 前面SDカード運転 — — 前面SDカードI/Fに装着したSDカード内に格納された加工プログラムを運転できま The machining program stored in a SD card can be operated. This SD card is

す。 installed to the front-side SD card I/F.

6 Front-side USB memory mode 6 前面USBメモリ運転 — — 前面USBメモリI/F に装着したUSBメモリ内に格納された加工プログラムを運転でき The machining program stored in a USB memory can be operated. This USB

ます。 memory is installed to the front-side USB memory I/F.

2 Input command 2 入力指令

1 Data increment 1 データ単位に関すること

1 Least command increment 1 最小指令単位 制御装置内で扱うデータの単位の種類には入力設定単位、指令単位があります。 The data increment handled in the controller includes the input setting increment

いずれもパラメータで指定します。 and command increment. Each type is set with parameters.

Least command increment 1µm 最小指令単位 1μm 直線軸で0.001mm、回転軸で0.001°の指令が可能です。 Possible to command in increments of 0.001mm (linear axis) and 0.001° (rotary

axis).

Least command increment 0.1µm 最小指令単位 0.1μm — 直線軸で0.0001mm、回転軸で0.0001°の指令が可能です。 Possible to command in increments of 0.0001mm (linear axis) and 0.0001° (rotary

axis).

Least command increment 0.01µm (10nm) 最小指令単位 0.01μm(10nm) — — — — — — — — — — — — 直線軸で0.00001mm、回転軸で0.00001°の指令が可能です。 Possible to command in increments of 0.00001mm (linear axis) and 0.00001° (rotary

axis).

Least command increment 0.001µm (1nm) 最小指令単位 0.001μm(1nm) — — — — — — — — — — — — 直線軸で0.000001mm、回転軸で0.000001°の指令が可能です。 Possible to command in increments of 0.000001mm (linear axis) and 0.000001°

(rotary axis).

2 Least control increment 2 最小制御単位 最小制御単位はCNC内部の演算精度を決める単位です。 The least control increment determines the CNC's internal operation accuracy.

Least control increment 0.01µm (10nm) 最小制御単位 0.01μm(10nm) 直線軸で0.00001mm、回転軸で0.00001°の制御が可能です。 Possible to control in increments of 0.00001mm (linear axis) and 0.00001° (rotary

axis).

Least control increment 0.001µm (1nm) 最小制御単位 0.001μm(1nm) 直線軸で0.000001mm、回転軸で0.000001°の制御が可能です。 Possible to control in increments of 0.000001mm (linear axis) and 0.000001° (rotary

axis).

3 Indexing increment 3 割出し単位 回転軸において、指令値を制約する機能です。 This function limits the command value for the rotary axis.

2 Unit system 2 単位系に関すること

The unit systems of the data handled in the controller include the metric system

1 Inch / Metric changeover 1 インチ/メトリック切換え 制御装置内で扱うデータの単位系はメトリック単位系、インチ単位系の2種類があり、

パラメータおよび加工プログラムにより指定ができます。 and inch system. The type can be designated with a parameter and a machining

program.

2 Input command increment tenfold 2 入力指令単位10倍 — — — — — — — — — — パラメータ指定により、プログラムの指令単位に任意の倍率を乗じて使用することが The program's command increment can be multiplied by an arbitrary scale with the

できます。指令単位に小数点を使用していない場合に有効です。 parameter designation. This function is valid when a decimal point is not used for

the command increment.

3 Program format 3 プログラムフォーマット

1 Program format 1 プログラムフォーマット Gコード(プログラム)のフォーマットです。 G code (program) format

1 Format 1 for Lathe (G Code List 2, 3) 1 旋盤用フォーマット1(Gコード系列2,3) — — — — — — — — — —

2 Format 2 for Lathe (G Code List 4, 5) 2 旋盤用フォーマット2(Gコード系列4,5) — — — — — — — — — — 旋盤系のGコード系列です。Gコード系列はパラメータで選択します。 G code list for the lathe system. The G code list is selected by parameter.

3 Special format for lathe (G Code List 6, 7) 3 旋盤用特殊フォーマット(Gコード系列6,7) — — — — — — — — — —

4 Format 1 for Machining center 4 マシセン用フォーマット1 — — — — — — — — — —

マシニングセンタ系のGコード系列です。Gコード系列はパラメータで選択します。 G code list for the machining center system. The G-code list is selected by

5 Format 2 for Machining center (M2 format) 5 マシセン用フォーマット2(M2フォーマット) — — — — — — — — — — — — parameter.

旋削用固定サイクル(G77~G79)、複合型旋削用固定サイクル(G71~G76)、穴 The formats of the fixed cycle for turning machining (G77 to G79), compound type

6 MITSUBISHI CNC special format 6 三菱数値制御装置 特殊フォーマット — — — — — — — — — — あけ用固定サイクル(G80~G89)のフォーマットを三菱数値制御装置特殊フォーマッ fixed cycle for turning machining (G71 to G76) and fixed cycle for drilling (G80 to

トに切り換えることができます。 G89) can be switched to the MITSUBISHI CNC special formats.

Gコード、または、PLC信号により、プログラムフォーマット(Gコード系列)を切換える機 This function is designed to switch the program format (G code list) using G codes

2 Program format switch 2 プログラムフォーマット切換え — — — — — — — — — — — — — — — — 能です。旋盤ベースの複合加工機において、M系Gコード系列に切り換えることで、 or PLC signal. When you run a lathe-based multi-tasking machine, and if you

CAMで作成した自由曲面加工用のプログラムをそのまま使用できます。 change to the G code list of machining center system, you can use a free-curved

surface machining program made with CAM without modifying the program.

4 Command value 4 指令数値に関すること

For the decimal point input type 1, the unit of the last digit of a command without

小数点入力Ⅰでは、小数点を使用しない指令の最小桁は最小指令単位と同じになり a decimal point is the same as that of the least command increment. For decimal

1 Decimal point input 1,2 11 1 小数点入力I,II ます。小数点入力Ⅱでは、小数点がない場合最終桁は、メトリックモード時はmm単位、 12 point input type 2, the last digit of a command without a decimal point is interpreted

インチモード時はinch単位で、時間指定は秒単位となります。 in millimeters during the metric mode, in inches in the inch mode, or in seconds for

a time-based command.

When axis coordinate data are issued in a machining program command, either

加工プログラム指令において軸座標データを与えるとき、現在位置からの相対距離を the incremental command method, which commands a relative distance from

2 Absolute / Incremental command 2 アブソリュート/インクレメンタル指令 指令するインクレメンタル指令方式と予め定められた座標系の指定位置へ移動する the current position, or the absolute command method, which commands a

アブソリュート指令方式とが選択できます。 movement to a designated position in a predetermined coordinate system, can be

selected.

CNCシステム

CNCシステム

Page8

M800V/M80V/E80/C80シリーズ 仕様一覧 M800V/M80V/E80/C80シリーズ 仕様一覧

Standard Optional Selection Specifications of separated-

type display are classified with “Windows-based” and non- 標準 オプション 選択 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9

Windows-based

旋盤系 マシニングセンタ系

使用 class 分類 M800VW M800VS M80VW M80V E80 C80 M800VW M800VS M80VW M80V E80 C80 General explanation

M850VW M830VW M850VS M830VS ー M80V M80V E80 E80 ー M850VW M830VW M850VS M830VS ー M80V M80V E80 E80 概略説明

TypeA TypeB TypeA TypeB TypeA TypeB TypeA TypeB ー

パラメータにより、軸の指令値を半径指定または直径指定に切り換えられます。直径 The designation method of an axis command value can be changed over with

3 Diameter / Radius designation 3 直径/半径指定 — — — — — — — — — — 指定を選択すると選択された軸の長さのスケールは2倍に扱われます。(指令された量 parameters between the radius designation or diameter designation. When the

の1/2だけ移動します。) diameter designation is selected, the scale of the length of the selected axis is

doubled. (moves only half (1/2) the commanded amount)

4 Diameter / Radius designation switch 4 直径/半径指定切替 — — — — — — — 本機能は、Gコード指令により軸毎の直径/半径指定を任意のタイミングで切替えるこ Diameter/Radius designation switch function enables you to switch the diameter/

とを可能にする機能です。 radius designation of each axis using a G code at your desired timing.

3 Positioning / Interpolation 3 位置決め、補間機能

1 Positioning 1 位置決めに関すること

1 Positioning 1 位置決め プログラムにて与えられた移動指令値を、早送り速度にて高速位置決めを行う機能で This function carries out positioning at high speed using a rapid traverse rate with

す。 the travel command value given in the program.

2 Unidirectional positioning 2 一方向位置決め — — — — — — — — — — Gコード指令により、常にパラメータで定められた一方向から最終位置決めを行ないま The G code command always moves the tool to the final position in the direction

す。 determined by parameters.

2 Linear / Circular interpolation 2 直線/円弧補間に関すること

1 Linear interpolation 1 直線補間 プログラムにて与えられた移動指令値を、Fコードで指定された切削送り速度にて直 Linear interpolation is a function that moves a tool linearly by the travel command

線で移動させる機能です。 value supplied in the program at the cutting feedrate designated by the F code.

2 Circular interpolation (Center / Radius designation) 2 円弧補間(中心指定、半径指定) プログラムにて与えられた移動指令値により、平面上を円弧で移動させる機能です。 This function moves a tool along a circular arc on the plane selected by the travel

command value supplied in the program.

直交する3軸において、任意の2軸で円弧補間を行ない同時に他の1軸を円弧の回 With this function, any two of three axes intersecting orthogonally are made to

3 Helical interpolation 3 ヘリカル補間 転に同期して直線補間を行なう同時3軸制御です。大口径ねじや立体カムの加工が perform circular interpolation while the third axis performs linear interpolation in

行なえます。 synchronization with the arc rotation. This control can be exercised to machine

large-diameter screws or 3-dimensional cams.

4 Spiral / Conical interpolation 4 渦巻/円錐補間 — — — — — — — — — — — — — 始点と終点が同一円周上に無い円弧を渦巻状に円滑に補間します。 This function interpolates arcs where the start point and end point are not on the

5 5 circumference of the same circle into spiral shapes.

This function transfers the shape that is on the cylinder's side surface (shape

円筒側面にある形状(円筒座標系での形状)を平面に展開し、展開した形状を平面 yielded by the cylindrical coordinate system) onto a plane, and when the transferred

5 Cylindrical interpolation 5 円筒補間 — — の座標としてプログラム指令すると、機械加工時にCNCにて元の円筒座標の直線 shape is designated in the program in the form of plane coordinates, the shape is

軸と回転軸の移動に変換して輪郭制御する機能です。 converted into a movement along the linear and rotary axes of the original cylinder

coordinates, and the contours are controlled by means of the CNC unit during

machining.

直交座標軸でプログラムされた指令を、直線軸の移動(工具の移動)と回転軸の移動 This function converts the commands programmed by the orthogonal coordinate

6 Polar coordinate interpolation 6 極座標補間 — — — — — (ワークの回転)に変換して輪郭制御する機能です。ワーク外径に直線上の切欠部 axes into linear axis movements (tool movements) and rotary axis movements

を切削する場合、およびカムシャフトの研削等に有効な機能です。 (workpiece rotation) to control the contours. It is useful for cutting linear cutouts on

the outside diameter of the workpiece, grinding cam shafts, etc.

制御軸に直線軸(X, Z軸)と回転軸(C軸)を持つ旋盤において、ワークの端面又は When a lathe with linear axes (X, Z axes) and rotary axis (C axis) serving as the

7 Milling interpolation 7 ミーリング補間 — — — — — — — — — — 長手方向にミーリング加工を行えるようにした時、X, Z軸に直交するY軸を仮想し、ミー control axes is to perform milling at a workpiece end face or in the longitudinal

リング加工形状をX, Y, Zの直交座標系の指令としてプログラミングできるようにした direction of the workpiece, this function uses the hypothetical axis Y, which

のがミーリング機能です。 is at right angles to both the X and Z axes, to enable the milling shape to be

programmed as the X, Y and Z orthogonal coordinate system commands.

This function sets one of the axes of the helical interpolation or spiral interpolation,

直線軸を含むヘリカル補間または渦巻補間の1軸を仮想軸(実移動のない軸)として including a linear axis, as a hypothetical axis (axis with no actual movement),

8 Hypothetical axis interpolation 8 仮想軸補間 — — — — — — — — — — — — — — — — パルス分配させることにより、ヘリカル補間または渦巻補間を横(仮想軸)から見た補間 and performs pulse distribution. This enables SIN or COS interpolation, which

(SIN補間またはCOS補間)を行うことができます。 corresponds to the side view (view from the hypothetical axis) of the helical

interpolation or spiral interpolation.

3 Curve interpolation 3 曲線補間に関すること

インボリュート曲線に沿って工具を移動させることができます。また、インボリュート曲線 Tools can be moved along the involute curve. This function can also move a tool

に沿って工具を移動させながら、ヘリカル(螺旋)状に工具を移動させることができま helically (spirally) while moving the tool along the involute curve. This can be used

1 Involute interpolation 1 インボリュート補間 — — — — — — — — — — — — — — す。インボリュート歯車やコンプレッサ等のスクロール加工に使用することができ、微 for scroll machining of involute gears or compressors, and smooth accurate

小線分で指令した場合に発生するパスの段差、線分長の長短による加減速がなく滑 machining can be performed without stepping of path from the command by fine

らかに精度よく加工できます。 segment or without acceleration/deceleration by segment length.

2 Exponential interpolation 2 指数関数補間 — — — — — — — — — — — — 指数関数補間は、直線軸の移動に対して回転軸を指数関数状に変化させる補間で With this function, the rotary axis movement is changed into exponential functions

す。 vis-a-vis the linear axis movements.

微小線分加工プログラムで指令された点列を滑らかに通過するスプライン曲線を自 This function automatically generates spline curves that smoothly pass through

3 Spline interpolation (G05.1Q2 / G61.2) 3 スプライン補間(G05.1Q2/G61.2) — — — — — — — — — — — — — 動生成し、この曲線に沿って経路の補間を行います。これにより、高速でかつ高精度 rows of dots designated by a fine-segment machining program, and performs

な加工が実現できます。 interpolation for the paths along the curves. This enables high-speed and high-

accuracy machining.

曲面・曲線加工に利用されるNURBS曲線のパラメータ(階数・ウェイト・ノット・制御点) This function realizes NURBS curve machining by commanding NURBS curve

4 NURBS interpolation 4 NURBS補間 — — — — — — — — — — — — — — — — を指令するだけで、微小線分に置き換えることなく、NURBS曲線加工を実現する機 parameters (number of stages, weight, knot, control point). The path does not

能です。 need to be replaced with fine segments.

5 3-dimensional circular interpolation 5 三次元円弧補間 — — — — — — — — — — — — — — 三次元空間上に指定された3点(始点、中間点、終点)によって一義に定まる円弧形 An arc shape determined by three points (start point, intermediate point, end point)

状を加工することができます。 designated in the three-dimensional space can be machined.

6 Spline interpolation2 (G61.4) 6 スプライン補間2(G61.4) — — — — — — — — — — — — — トレランス(許容誤差)の範囲内を滑らかに通過する曲線を自動生成し、この曲線に This function automatically generates curves that smoothly pass in the tolerance

沿った経路上を動作する機能です。滑らかな加工を実現できます。 error range, and moves on the paths along the curves. This enables smooth

machining.

4 Feed 4 送り

1 Feedrate 1 速度に関すること

1 Rapid traverse rate (m / min) 1 早送り速度(m/min) 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 早送り速度は、パラメータにより各軸独立に設定できます。 The rapid traverse rate can be set independently for each axis using parameters.

2 Cutting feedrate (m / min) 2 切削送り速度(m/min) 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 切削指令の送り速度を指定するもので、主軸1回転あたりの送り量または1分間あた This function specifies the feedrate of the cutting commands, and gives a

りの送り量を指定します。 command for a feed amount per spindle rotation or feed amount per minute.

手動送り速度は、手動運転のジョグモード、インクレメンタル送りモードの送り速度、お The manual feedrates are designated as the feedrate in jog mode or incremental

3 Manual feedrate (m / min) 3 手動送り速度(m/min) 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 よび、自動運転でドライランオン時の送り速度を指定します。手動送り速度は外部信 feed mode for manual operation and the feedrate during dry run ON for automatic

号で設定します。 operation. The manual feedrates are set using external signals.

4 Rotary axis command speed tenfold 4 回転軸指令速度10倍 イニシャルインチ時に回転軸の指令速度を10倍にします。 This function multiplies the rotary axis' command speed by ten during initial inching.

2 Feedrate input methods 2 速度の入力方法に関すること

1 Feed per minute (Asynchronous feed) 1 毎分送り(非同期送り) Gコード指令により、そのブロックからの指令を1分間当りの送り速度(mm/min、 By issuing a G command, the command from the block is issued directly with a

inch/min)としてFに続く数値で直接指令します。 numerical value following F as the feedrate per minute (mm / min or inch / min).

2 Feed per revolution (Synchronous feed) 2 毎回転送り(同期送り) Gコード指令により、そのブロックからの指令を主軸1回転当りの送り速度(mm/rev、 By issuing a G command, the command from the block is issued directly with a

inch/rev)としてFに続く数値で直接指令します。 numerical value following F as the feedrate per spindle revolution (mm / rev or inch

/ rev).

This function can issue one block of machining time (inverse) commands in F

通常の送り指令の代わりに、1ブロックの加工時間(逆数)をF指令にて指令します。 commands, in place of normal feed commands. This enables the machining

3 Inverse time feed 3 インバースタイム送り — — — — — — — — — — — — — 自由曲面を微小直線で表した加工プログラムに径補正を行っても切削面での加工 speed on the cutting surface to be constantly controlled and prevents the loss of

速度を一定に制御し、精度低下を防ぐことができます。 accuracy, even if radius compensation is applied to the machining program that

expresses the free curve surface with fine segment lines.

4 F 1-digit feed 4 F1桁送り アドレスFに続く数値1桁を指定することにより、あらかじめこれに対応してパラメータで The feedrate registered by parameter in advance can be assigned by designating a

登録された送り速度を指令することができます。 single digit, following address F.

By enabling a manual speed command and selecting either handle feed or jog

5 Manual speed command 5 手動速度指令 — メモリまたはMDIモードにおいて、手動速度指令を有効にし、ハンドル送りまたは、ジョグ

(手動)送りの指令を行うことにより、その送り速度で自動運転ができます。 (manual) feed in the memory or MDI mode, automatic operation can be carried out

at this feedrate.

G00(位置決め指令)指令時の送り速度を指定することができます。 Feedrates can be specified for G00 (positioning command).

7 G00 feedrate designation (,F command) 7 G00送り速度指定(,F指令) — — — — — — 工具交換やガントリーの軸移動速度を加工プログラムで指定することができ、重量物 The speed of tool exchange, axis movement of gantry, etc. can be specified with

等の移動による機械振動を抑えることができます。 the machining program so that the mechanical vibration can be suppressed.

Selection of axis (axes) for feedrate command 8 速度指令対象軸選択 — — — — — — — — — — — — — — — — 選択軸の速度指定(F指令による)を行い、加工する機能です。 This function enables designation of the feedrate of a specific axis (with the

command F).

3 Override 3 オーバライドに関すること

1 Rapid traverse override 13 1 早送りオーバライド 手動・自動の早送りに対し、外部入力信号によりオーバライドがかけられます。 Override can be applied to manual or automatic rapid traverse using the external

14 input signal.

2 Cutting feed override 2 切削送りオーバライド 加工プログラムにて指定された送り速度指令に対して、外部入力信号によりオーバラ Override can be applied to the feedrate command designated in the machining

イドをかけることができます。 program using the external input signal.

3 2nd cutting feed override 3 第2切削送りオーバライド 与えられた送り速度に対して上記切削送りオーバライドの後、さらに2段目のオーバラ Override can be further applied as a second-stage override to the feedrate after the

イドをかけることができます。 cutting feed override has been applied.

4 Override cancel 4 オーバライドキャンセル オーバライドキャンセルの外部信号をオンすることにより、自動(テープ,メモリ,MDI)運 By turning on the override cancel external signal, the override is automatically set to

転における切削送りに対してオーバライドが自動的に、100%になります。 100% for the cutting feed during the automatic operation mode (tape, memory and

MDI).

CNCシステム

CNCシステム

Page9

M800V/M80V/E80/C80シリーズ 仕様一覧 M800V/M80V/E80/C80シリーズ 仕様一覧

Standard Optional Selection Specifications of separated-

type display are classified with “Windows-based” and non- 標準 オプション 選択 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9

Windows-based

旋盤系 マシニングセンタ系

使用 class 分類 M800VW M800VS M80VW M80V E80 C80 M800VW M800VS M80VW M80V E80 C80 概略説明 General explanation

M850VW M830VW M850VS M830VS ー M80V M80V E80 E80 M80V M80V E80 E80

TypeA TypeB TypeA TypeB ー M850VW M830VW M850VS M830VS ー TypeA TypeB TypeA TypeB ー

4 Acceleration / Deceleration 4 加減速に関すること

Acceleration / deceleration is automatically applied to all commands. The

加減速は全指令に対して自動的にかかります。加減速パターンは、直線形加減速、ソ acceleration / deceleration patterns can be selected using a parameter from the

1 Automatic acceleration / deceleration after interpolation 1 補間後自動加減速 フト加減速、指数関数形加減速および指数関数形加速直線形減速のタイプがあり、 following types: linear acceleration/deceleration, soft acceleration / deceleration,

パラメータで選択できます。 exponent function acceleration / deceleration and exponent function acceleration /

linear deceleration.

This function performs acceleration / deceleration at a constant-gradient during

Rapid traverse constant inclination acceleration / 早送り指令及び直線補間指令の直線加減速において一定の傾きで加減速を行い linear acceleration / deceleration by the rapid traverse command or the linear

2 2 早送り傾き一定加減速 ます。傾き一定加減速方式は、補間後加減速の方式より、サイクルタイムの改善効 interpolation command. Compared to the method of acceleration / deceleration

deceleration 果があります。 after interpolation, the constant-gradient acceleration / deceleration method

enables improved cycle time.

This function carries out the acceleration / deceleration according to the torque

自動運転中の早送りモードの加減速において、モータのトルク特性に合わせた加減 characteristic of the motor in the rapid traverse mode during automatic operation.

Rapid traverse constant inclination multi-step acceleration /

3 3 早送り傾き一定多段加減速 — — — — — — — — — — — — 速を行います(手動運転では使用できません)。早送り傾き一定多段加減速方式を用 (This function is not available in manual operation.) The rapid traverse constant-

deceleration いるとモータの能力を最大限に活用するため、位置決め時間が短縮され、サイクルタ gradient multi-step acceleration / deceleration method makes for improved cycle

イムの改善効果があります。 time because the positioning time is shortened by using the motor ability to the

maximum.

5 Thread cutting 5 ねじ切りに関すること

1 Thread cutting (Lead / Thread number designation) 1 ねじ切り(リード/山数指定) 指定リードのねじ切りができます。1インチ当りの山数をEで指令することにより、インチ Thread cutting with a designated lead can be performed. Inch threads are cut by

ねじが切れます。 designating the number of threads per inch with the E address.

2 Variable lead thread cutting 2 可変リードネジ切り — — — — — — — — — — ねじ1回転あたりのリード増減量を指令することにより、可変リードのねじ切りができま By commanding the lead increment/decrement amount per thread rotation,

す。 variable lead thread cutting can be performed.

3 Synchronous tapping 3 同期タッピング *デジタルI/F主軸が必要 * With digital I/F spindle

1 Synchronous tapping cycle 5 1 同期タップサイクル 主軸とサーボを同期制御してタッピングを行います。フローティングタップを不要とし、 5 This function performs tapping through synchronized control of the spindle and

タップ深さ精度の高いタッピングを行うことができます。 servo axis. This eliminates the need for floating taps and enables tapping to be

conducted at a highly accurate tapping depth.

一回に切り込む量を指令して穴底まで複数回で切削します。工具にかかる負荷を軽 The load applied to the tool can be reduced by designating the depth of cut per

2 Pecking tapping cycle 2 ペッキングタップサイクル 減することができます。 pass and cutting the workpiece to the hole bottom with a multiple number of

passes.

深穴のタップ加工において、一回に切り込む量を指令して穴底まで複数回で切削す In the deep-hole tapping, the load applied to the tool can be reduced by

3 Deep-hole tapping cycle 3 深穴タップサイクル ることにより、工具にかかる負荷を軽減することができます。 designating the depth of cut per pass and cutting the workpiece to the hole bottom

with a multiple number of passes.

4 Multiple spindle synchronous tapping 4 複数主軸同期タップ — — — — — — — — — — — — — — — — — — 同期タップを複数の主軸で同時に行うことができ、タップ加工の効率向上を図ること This function enables two or more spindles to perform synchronous tapping at a

ができます。 time, thereby improving the tapping efficiency.

5 Synchronous tapping with analog I/F spindle 5 アナログ主軸同期タップ — — アナログ接続された主軸を用いてタッピングを行う機能です。 This function performs tapping using the analog-connected spindle.

位置制御機能を搭載した専用のインバータが必要です。 A dedicated inverter with position controller is required.

4 Chamfering 4 チャンファリング — — — — — — — — — — 外部信号によって、ねじ切りサイクルにおけるチャンファリングを有効にすることができ Chamfering can be enabled during the thread cutting cycle by using external

ます。 signals.

6 Circular thread cutting 6 円弧ねじ切り — — — — — — — — — — — — — — 長手方向がリードとなる円弧ねじ切り加工ができます。 Circular thread in which the lead is in longitudinal direction can be cut.

サーボ軸が、主軸の追従遅れを高速光サーボネットワーク上のドライブユニット間通信 The servo axis directly detects and compensates the spindle's delay in tracking by

8 High-speed synchronous tapping (OMR-DD) 8 高速同期タップ(OMR-DD) — — — — を利用して直接検出/直接補正し、同期誤差を最小化することで同期タップ精度を向 using the communication between drive units over the high-speed optical servo

上できます。 network. By minimizing the synchronization error, the accuracy of the synchronous

tapping is increased.

The function stores a thread groove position and compensates a start position of

10 Thread recutting 10 再ねじ切り — — — — — — — — — — — — — ねじ溝の位置を記憶し、ねじ切り実施時に記憶した位置を工具が通るよう、主軸のね

じ切り開始位置を自動で補正します。 spindle thread cutting automatically so that the tool can pass along the memorized

position of the thread groove at the thread cutting execution.

11 Thread cutting override 11 ねじ切りオーバライド — — — — — — — — — — — — — 荒削り、仕上げ加工などに応じて主軸オーバライドを変更して、ねじ切り加工の送り速 The thread cutting feedrate can be changed by changing the spindle override

度を変更できます。 depending on rough cutting, finish machining, etc.

12 Variable feed thread cutting 12 可変速度ねじ切り — — — — — — — — — — — — — ねじ切削時に、主軸オーバライドにより切削送り速度を変更できる機能です。ねじ切 This function changes the cutting feedrate by the spindle override at the time of the

削中の加工条件を変更できます。 thread cutting. The machining condition during thread cutting can be changed.

13 Thread cutting time constant switch 13 ねじ切り時定数切換 — — ねじ切り中のNC制御軸の加減速時定数に「ねじ切り時定数」を適用することができ "Thread cutting time constant" can be applied to the acceleration/deceleration time

ます。 constant of the NC control axis during the tread cutting.

6 Manual feed 6 手動送りに関すること

軸毎に工具を早送り速度で送ることができます。早送りオーバライドにより早送り速度 The tool can be moved at the rapid traverse rate for each axis separately. Override

1 Manual rapid traverse 1 手動早送り にオーバライドをかけることもできます。 can also be applied to the rapid traverse rate by means of the rapid traverse

override function.

2 Jog feed 2 ジョグ送り 機械を毎分送りで移動させたい軸方向(+、.)へ移動させることができます。 The tool can be moved in the axis direction (+ or .) in which the machine is to be

moved at the per-minute feedrate.

3 Incremental feed 3 インクレメンタル送り ジョグスイッチを1回押すごとにその軸方向に指定量(インクレメンタル量)だけ動作さ The tool can be moved for the designated amount (incremental amount) in the axis

せる機能です。 direction each time the jog switch is pressed.

4 Handle feed 4 ハンドル送り 手動パルス発生器を回すことにより、機械の微調送りができます。 The machine can be moved in very small amounts by rotating the manual pulse

generator.

5 Manual feedrate B 5 手動送り速度B 任意の軸の送り速度を「手動送り速度」とは別にユーザPLCから設定できます。 Manual feedrate B is a function that sets an arbitrary axis feedrate from the user

PLC separately from the manual feedrate.

手動送り速度B機能を用いて回転テーブルを回転させながら直交軸を移動させて加 When machining with the manual feedrate B function by moving the orthogonal

6 Manual feedrate B surface speed control 6 手動送り速度B周速制御 — — — — — — — — — — — — — — — — 工を行う場合、回転中心からの距離に応じてテーブルの回転速度を制御することがで axis while rotating the rotary table, the table rotation speed is controlled according

きます。 to the distance from the rotation center.

8 Manual speed clamp 8 手動速度クランプ 手動送り選択時の最高速度を早送り速度または手動送りクランプ速度に切り替える The maximum speed for manual feed can be switched to the rapid traverse rate or

ことができます。 the manual feed clamp speed.

7 Dwell 7ドウェルに関すること

1 Dwell (Time-based designation) 1 ドウェル(時間指定) Gコード指令により、機械の移動を一時休止し、プログラム指令された時間だけ待ち The G code command temporarily stops machine movements and sets the

状態となります。 machine in the stand-by status for the time designated in the program.

2 Dwell (Revolution-based designation) 2 ドウェル(回転指定) — — — — — — — 同期送りモード(G95)でG04を指令すると、指定された回転回数だけ主軸が回転す When G04 is commanded in the synchronous feed mode (G95), the machine waits

るのを待ちます。 for the spindle to rotate for the number of the revolutions designated.

5 Program memory / editing 5 プログラム記憶・編集

1 Memory capacity 1 記憶容量に関すること

1 Memory capacity (number of programs stored) 1 容量(プログラム記憶本数)

230kB [600m] (400 programs) 230kB[600m] (本数: 400本) — — — — — — — — — — — — — — — — — —

加工プログラムはNCメモリ、NCメモリ2、データサーバ、および外部記憶装置(前面 Machining programs are stored in the NC memory, NC memory 2, data server or

500kB [1280m] (1000 programs) 500kB[1280m] (本数: 1000本) — — SDカード、表示ユニット内蔵ディスク等)に格納されます。 external memory devices (front SD card, built-in disk of display unit, etc.).

1000kB [2560m] (1000 programs) 1000kB[2560m] (本数: 1000本) — — — — — * — — — — — * 拡張容量を使用する場合は、デバイス「NCメモリ2」を選択します。 To use the extended memory, select the device "NC memory 2".

(注)多系統仕様時は全系統の合計です。 (Note) For a multi-part system, the specifications shown here is the total for all part

2000kB [5120m] (1000 programs) 2000kB[5120m] (本数: 1000本) — — — — — * — — — — — * * C80はプログラム記憶本数2000本 systems.

2 Extended Memory 2 拡張容量(NCメモリ2) * Up to 2000 programs for C80

2000kB [5120m] (1000 programs) 2000KB[5120m] (本数: 1000本) — — — — — —

2 Editing 2 編集方法に関すること

1 Program editing 1 プログラム編集 修正、削除、追加などのプログラム編集ができます。 This function enables program editing such as correction, deletion and addition.

2 Background editing 2 バックグラウンド編集 プログラムを運転中に他のプログラムの作成、編集等が可能です。 This function enables one machining program to be created or edited while another

program is running.

自動運転(メモリ、テープ、SDカード、データサーバの各運転を含む)、MDI運転時にシ During automatic operation (including memory, tape, SD card or Data Server (DS)

operation) or MDI operation, this function initiates single block stop and enables the

3 Buffer correction 3 バッファ修正 ングルブロック停止させて次指令の修正、変更を行うことができます。また、プログラム

エラー発生時にNCリセットを行わずエラー発生ブロックを修正し、運転を続けることが next command to be corrected or changed. When a program error has occurred,

できます。 the function enables the block in which the error occurred to be corrected and

operation to be resumed without having to perform NC resetting.

15 16 When an operation to open a machining program in the NC memory is performed

編集画面でNCメモリの加工プログラムを開く操作を行うと、選択中の編集領域に表 on the edit screen, machining programs are opened in the right and left areas at

5 Multi-part system simultaneous program editing 5 多系統同時プログラム編集 — — — — — — — — 示系統の指定加工プログラム、非選択の編集領域に別系統の同名加工プログラム the same time; the specified machining program of the displayed part system in

を左右同時に開きます。 the edit area being selected and the machining program of another part system

with the same name in the unselected edit area.

CNCシステム

CNCシステム

Page10

M800V/M80V/E80/C80シリーズ 仕様一覧 M800V/M80V/E80/C80シリーズ 仕様一覧

Standard Optional Selection Specifications of separated-

type display are classified with “Windows-based” and non- 標準 オプション 選択 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9

Windows-based

旋盤系 マシニングセンタ系

使用 class 分類 M800VW M800VS M80VW M80V E80 C80 M800VW M800VS M80VW M80V E80 C80 概略説明 General explanation

M850VW M830VW M850VS M830VS ー M80V M80V E80 E80

TypeA TypeB TypeA TypeB ー M850VW M830VW M850VS M830VS ー M80V M80V E80 E80

TypeA TypeB TypeA TypeB ー

When the left and right edit areas are displaying the same named programs of

Special program editing display for synchronization between

6 6 多系統待合せ表示プログラム編集 — — — — — — 左右の編集領域にNCメモリの系統の異なる同名プログラムを表示している場合、左 different part systems stored on the NC memory, the display is switched to the

part systems 右のプログラムを待ち合わせ記号の位置で同期した表示に切り替えます。 synchronized display of the left- and right- side programs aligned using the timing

synchronization symbols.

7 Finish shape view programming 7 仕上り形状表示プログラミング — — — — 加工プログラム入力時に指令応じた加工の形状を表示する機能です。 自動運転・グ This function shows the machining shape according to the command at the time

ラフィックチェックを行うことなく、容易に加工の形状を確認できます。 the machining program is input. The machining shape can be confirmed easily

without performing the automatic operation or the graphic check.

6 Operation and display 6 操作・表示

1 Structure of operation / display panel 1 操作・表示パネルの構造に関すること

1 Color display (8.4-type LCD TFT) 1 カラー表示器(8.4型LCD TFT) — — — — — — — — — — — —

2 Color touchscreen display (10.4-type LCD TFT) 2 カラータッチパネル表示器(10.4型LCD TFT) — — — — — — — — — — — —

3 Color touchscreen display (15-type LCD TFT) 3 カラータッチパネル表示器(15型LCD TFT) — — — — — — — — — — — —

4 Color touchscreen display (19-type LCD TFT) 4 カラータッチパネル表示器(19型LCD TFT) — — (注1) (注1) — (注1) (注1) — — — — — (注1) (注1) — (注1) (注1) — — — 設定表示装置は、表示ユニットとキーボードユニットにより構成されます。 The setting and display unit consists of the display unit and the keyboard unit.

詳細は後述の「ハードウェア」を参照ください。 Refer to ""HARDWARE"" described later for the details.

Separated-type color touchscreen display

8 分離型カラータッチパネル表示器

7 — — — — — — — — — — — — — — (注)「 分離型カラータッチパネル表示器(19型LCD TFT/Windows10)」、「分離 (Note) Only software keyboard is available and there is no hardware keyboard for

(15-type LCD TFT / Windows10) (15型LCD TFT/Windows10) 型カラータッチパネル表示器(19型横LCD TFT/Windows10)」の場合はソフトウェ the separated-type color touchscreen display (19-type LCD TFT/Windows8 or 19-

Separated-type color touchscreen display 分離型カラータッチパネル表示器 アキーボードとなり、H/Wのキーボードはありません。 type horizontal LCD TFT/Windows8).

8 9

(19-type LCD TFT / Windows10) (19型LCD TFT/Windows10) — — — — — — — — — — — — — —

Separated-type color touchscreen display

9 10 分離型カラータッチパネル表示器 — — — — — — — — — — — — — —

(19-type Horizontal LCD TFT / Windows10) (19型横LCD TFT/Windows10)

11 GOT (GOT2000 Series GT27 / GT25 12.1 / 10.4 / 8.4 / 5.7) 5 11 GOT(GOT2000シリーズ GT27/GT25 12.1/10.4/8.4/5.7) — — — — — — — — — — — — — — — — — — GOTのラインアップの中から選択します。詳細は、「GOT2000シリーズカタログ」を参

照ください。 5 Select a GOT in its lineup. For details, refer to catalogs : "GOT2000 series".

2 Operation methods and functions 2 操作方法、機能に関すること

特定のデータ設定に対して、直接数値データを入力する方式とは別に、四則演算子 In addition to the method of directly inputting numeric data, a method to input the

1 Operation input 1 演算入力 および関数記号を用いて演算結果を入力させる方式が利用できます。 operation results using four basic arithmetic operators and function symbols can

be used for specific data settings.

2 Absolute value / Incremental value setting 2 絶対/増分設定 データを設定する際、絶対/増分設定をメニューで選択できます。 When setting the data, the absolute/incremental setting can be selected from the

menu.

Ethernetハブを付加することにより、1台のCNCに対し、設定表示装置(GOTの Using an Ethernet hub, one CNC module can be connected to and switched

3 Multiple display connection 3 複数表示器接続 — — — — — — — — — (GOT) — — — — — — — — — (GOT) CNCモニタ2、NC Monitor2)を最大8台まで同時に切り替えて表示することができま between up to eight displays. (Note that the max. number of connectable displays

す。(ただし、機械操作盤の仕様により最大接続台数の制限を受けます。) is limited depending on the machine operation panel specifications.)

Ethernetハブを付加することにより、設定表示装置1台でCNC最大64台を切換えて Using an Ethernet hub, one display can be connected to and switched between up

4 Common display to multiple NCs 4 複数NC共通表示器 — — — — — — — — — (GOT) — — — — — — — — — (GOT) 表示することができます。(但し、機械操作盤の仕様により最大接続台数の制限を受 to 64 CNC modules. (Note that the max. number of connectable displays is limited

けます。) depending on the machine operation panel specifications.)

5 Displayed part system switch 5 表示系統切換 — — — — — 画面の表示系統を切り換えることができます。 The part system displayed on the screen can be changed.

6 Menu list 6 メニューリスト 各画面のメニュー構成を一覧で表示し、他の画面のメニューを直接選択できます。 The menu list function displays the menu configuration of each screen as a list,

making it possible to directly select the menu for other screens.

7 Display switch by operation mode 7 運転モード別表示切換 画面モード選択スイッチを切り換えることによって画面表示が切り換わります。 The screen display changes when the screen mode selection switch is changed.

8 External signal display switch 8 外部信号表示切換 — — — — — — PLCからの信号によって、画面の表示内容を切り換えます。 The screen display changes with the signal from PLC.

9 Screen saver 9 スクリーンセーバ (GOT) (GOT) パラメータに設定した時間を経過後、バックライトオフすることで、画面表示装置を保 The screen saver function protects the display unit by turning the backlight OFF

護します。 after the length of time specified in a parameter.

10 Parameter guidance 10 パラメータガイダンス 現在表示中の画面状態にあわせて、パラメータ内容を表示します。 This function displays the details of the parameters or the operation methods

according to the state of the screen currently displayed.

11 Alarm guidance 11 アラームガイダンス 現在発生しているアラームに対して、ガイダンスを表示します。 Guidance is displayed for the alarm currently issued.

12 Machining program input mistake check warning 12 加工プログラム入力ミス警告 — — — — — — — — — — — — 現在のカーソル位置以降に小数点の入力ミスを発見すると、その場所にカーソルが If an illegal input is found in the decimal point after the current cursor position, the

移動し、警告メッセージを表示します。 cursor will move to that position, and a warning message will appear.

14 Screenshot capture 14 スクリーンキャプチャ — — — (GOT) — — — (GOT) 設定表示装置に表示している画面をビットマップ形式のファイルとしてUSBメモリまた This function allows to output a bitmap file of a screen displayed on the setting and

はSDカードに出力できます。 display unit to USB memory or SD card.

15 User selectable menu configuration 15 メニュー構成ユーザ選択 運転、段取、編集画面のメインメニューの並びの変更と、表示/非表示の選択変更を This function allows to change the display order of the main menu in the “Monitor”,

することができます。 “Setup” and “Edit” screens, and to change display / non-display selection.

16 PC-NC network automatic connection 16 PC-NCネットワーク自動接続 — — — — — — — — — — — — — — 表示ユニット-制御ユニット間でネットワーク通信ができなくなった時、通信の復旧をサ This function supports to restore the connection when the network connection fails

ポートします。 between the display unit and the control unit.

17 Device open parameter 17 デバイス開放パラメータ — — PLCデバイスのユーザバックアップ領域を、NC画面から設定、変更ができます。 This function can set or change the user backed up area of the PLC device from

the NC screen.

18 SRAM open parameter 18 SRAM開放パラメータ — — 機械メーカ殿用のSRAM開放領域を、NC画面から設定、変更ができます。 This function can set or change the SRAM open area for machine tool builders

from the NC screen.

運転・段取・編集画面にある三菱電機標準の画面メニュー位置を移動・非表示にす Menu items on the “Monitor”, “Setup” and “Edit” screens (of Mitsubishi Electric

19 MTB selectable menu configuration 19 メニュー構成機械メーカ選択 ることができます。機械メーカ殿で追加したカスタム画面メニューは移動・非表示にで standard format) can be moved within a screen or hidden as desired. The custom

きません。 screen menu items added by machine tool builders, on the contrary, cannot be

moved or hidden.

20 Remote desktop connection 20 リモートデスクトップ接続 — — — — — — — — — — — — UltraVNC Serverを組み込むことによって、外部パソコンの操作をNC画面上から行 This enables the operation of the external personal computer on the screen of NC

うことができる機能です。 with UltraVNC Server embedded.

21 VNC server 21 VNCサーバ — — — — — — — — — — — — NCの画面表示を外部パソコンやタブレットに表示させる事で、状態確認や遠隔操作 This function enables status confirmation and remote operation by displaying the

を可能にする機能です。 NC screen display on the external computer/tablet type computer.

3 Display methods and contents 3 表示方法、表示内容に関すること

1 Status display 1 状態表示 現在実行しているプログラムの状態が表示されます。 The status of the program currently being executed is indicated.

2 Clock display 2 時計表示 時計を内蔵し、年月日、時分秒を表示します。 The clock is built in, and the date (year, month, date) and time (hour, minute,

second) are displayed.

3 Monitor screen display 3 運転画面表示 軸カウンタ、速度表示、MSTB指令等、運転に関する各種情報が表示されます。 Various information related to operation, such as the axis counter, speed display

and MSTB command are displayed.

4 Setup screen display 4 段取画面表示 工具・ワークに関する設定、ユーザパラメータの設定、MDI編集、カウンタセット、手動 Tool/workpiece related settings, user parameter settings, MDI editing, counter

数値指令、パレットプログラム登録を行うことができます。 setting, manual numeric command issuing and pallet program registration (option)

can be carried out.

5 Edit screen display 5 編集画面表示 加工プログラムの編集(追加、削除、変更)およびチェック、簡易プログラム作成、加 Machining program editing (addition, deletion, change) and checking, simple

工プログラムの入出力を行うことができます。 program creation, and machining program input / output can be carried out.

次のとおり、CNCの診断に関わる各種操作をすることができます。 The following operations related to the CNC diagnosis can be carried out.

(1)H/W、S/W構成の表示 (1) Display the hardware and software configuration.

6 Diagnosis screen display 6 診断画面表示 (2)CNCオプションの表示 (2) Display the CNC options.

(3)PLCインターフェースの診断 (3) Diagnose the PLC interface.

(4)ドライブユニットの情報の表示 (4) Display the drive unit information.

(5)アラームメッセージ/アラーム履歴の一覧表示等 (5) Display the alarm message / alarm history list etc.

7 Maintenance screen display 7 保守画面表示 パラメータの設定・表示、NCデータの入出力等を行うことができます。 Parameter setting and display, and NC data input/output, etc., can be carried out.

8 Home application 8 ホームアプリ — — — — — — — — — — — — — — 19型縦型表示器では、表示器下部に機械状態やソフトウェアキーボードなど、画面 19-type vertical display unit has the expansion applications that display the

上部の画面とは連動せずに表示する拡張アプリケーションがあります。 machine status, software keyboard, etc. in the lower half of the screen in no linkage

with the upper half.

機械状態(主軸ロード、直線軸/回転軸位置等)を表示でき、機械の状態をモニタリン Home screen is able to display the machine status (including spindle loads and

9 Home screen 9 ホーム画面 — — グすることが可能です。 positions of linear and rotary axes) which can be monitored by an operator. Also,

また、ホーム画面上のアプリケーションボタンを押下することで各アプリケーションを呼 each application can be called by pressing the application button on the home

び出すこともできます。 screen.

17 18

(注1)開発中の仕様のため詳細は弊社までお問い合わせください。

CNCシステム

CNCシステム

Page11

M800V/M80V/E80/C80シリーズ 仕様一覧 M800V/M80V/E80/C80シリーズ 仕様一覧

Standard Optional Selection Specifications of separated-

type display are classified with “Windows-based” and non- 標準 オプション 選択 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9

Windows-based

旋盤系 マシニングセンタ系

使用 class 分類 M800VW M800VS M80VW M80V E80 C80 M800VW M800VS M80VW M80V E80 C80 General explanation

M850VW M830VW M850VS M830VS ー M80V M80V E80 E80 ー M850VW M830VW M850VS M830VS ー M80V M80V E80 E80 概略説明

TypeA TypeB TypeA TypeB TypeA TypeB TypeA TypeB ー

10 Additional languages 10 表示言語

1 Japanese 1 日本語

2 English 2 英語

3 German 3 ドイツ語

4 Italian 4 イタリア語

5 French 5 フランス語

6 Spanish 6 スペイン語

7 Chinese 7 中国語

1 Traditional Chinese characters 1 繁体字

2 Simplified Chinese characters 2 簡体字

8 Korean 8 韓国語 対応表示言語です。 Available display languages.

9 Portuguese 9 ポルトガル語

10 Hungarian 10 ハンガリー語

11 Dutch 11 オランダ語

12 Swedish 12 スウェーデン語

13 Turkish 13 トルコ語

14 Polish 14 ポーランド語

15 Russian 5 15 ロシア語

16 Czech 16 チェコ語 5

17 Indonesian 17 インドネシア語 — —

18 Vietnamese 18 ベトナム語 — —

7 Input / Output functions and devices 7 入出力機能、機器

1 Input / Output data 1 入出力データに関すること

1 Machining program input / output 1 加工プログラム入出力

2 Tool offset data input / output 2 工具オフセット入出力

3 Common variable input / output 3 コモン変数入出力

NCメモリと外部機器との間で、NCで扱う各種データを入出力できます。 Certain kinds of data handled by the NC system can be input and output between

4 Parameter input / output 4 パラメータ入出力 the NC system's memory and external devices.

5 History data output 5 履歴データ出力

7 System configuration data output 7 システム構成データ出力

2 Input / Output I/F 2 入出力I/Fの種類に関すること

1 RS-232C I/F 1 RS-232C I/F — — RS-232Cのインターフェースは、ポート1/2があります。コネクタ接続箇所は機種によ Port 1 and 2 are available with the RS-232C interface. The connection point for a

り異なります。 connector depends on the product model.

2 SD card I/F 2 SDカード I/F

1 Control unit-side SD card I/F [up to 32GB] 1 制御ユニット内SDカードI/F[最大32GB] — — — — — — — — — — — — — — NC制御ユニット内にSDカードを取り付けて使用できます。 Interface card to use SD card can be attached inside the NC control unit.

2 Front-side SD card I/F [up to 32GB] 2 前面SDカードI/F[最大32GB] — — 表示ユニット前面にSDカードを取り付けて使用できます。 Interface card to use SD card can be attached in front of the display unit.

3 Ethernet I/F 3 イーサネット I/F (GOT) (GOT) イーサネットインターフェースカードを取り付けて使用できます。 Ethernet interface card can be attached onto the NC unit.

4 Display unit-side data server I/F 4 表示器ユニット内データサーバ I/F — — 表示ユニット内蔵ディスクを使用できます。 A built-in disk of display unit can be used.

5 Front-side USB memory I/F [up to 32GB] 5 前面USBメモリ I/F[最大32GB] — — USBメモリを取り付けて使用できます。 A USB memory can be mounted.

6 USB I/F (GOT front-side USB I/F) 6 USB I/F( GOT 前面 USB I/Fを使用) — — — — — — — — — — — — — — — — — — GOTにUSBメモリを取り付けて使用できます。 Interface card to use USB memory can be attached inside the GOT.

7 SD I/F (GOT back-side SD card I/F) 7 SD I/F( GOT背面SDカードI/Fを使用) — — — — — — — — — — — — — — — — — — GOTにSDカードを取り付けて使用できます。 Interface card to use SD card can be attached inside the GOT.

IPC(産業用パソコン)のアプリケーションや機内カメラ画像をNC画面に表示する機 This function enables the image of IPC (industrial PC) applications and the monitor

8 Image input I/F 8 映像入力I/F — — (注1) (注1) — (注1) (注1) — — — — — (注1) (注1) — (注1) (注1) — — — 能です。 image of the machine interior camera to be displayed on the NC screen.

IPCのアプリケーションをNC画面から操作することも可能です。 It is possible to operate the IPC applications on the NC screen.

*映像入力拡張ユニットが必要 *The image input expansion unit is required.

3 Computer link 3コンピュータリンクに関すること

1 Computer link B 1 コンピュータリンクB — — — — — — コンピュータリンクBとは、HOSTコンピュータとCNCとの間でデータの受け渡しを行う Computer link B is a function to receive/send data between the host computer and

機能です。 the CNC.

4 Others 4 その他

CNCとハンディターミナルのシリアル通信(RS232C)を制御する機能です。ハンディ This function controls the serial communication (RS232C) of CNC and handy

1 Handy terminal connection 1 ハンディターミナル接続 — — — — — — ターミナルは、機械操作盤を小型化したもので、手元で段取り操作などが可能になり terminal. Handy terminal is a downsized machine operation panel which enables

ます。 you to operate the machine including setup at hand.

IP filter setting 3 IPアドレスフィルタ — — NCをイーサネットに接続している場合において、アクセス元のIPアドレスを識別して、 This function prevents unauthorized access from external devices by filtering the IP

外部機器からの不正アクセスを防止する機能です。 address of the access source when the NC is being connected to Ethernet.

8 Spindle, Tool and Miscellaneous functions 8 主軸、工具、および補助機能

1 Spindle functions (S) 1 主軸(S)に関すること

1 Spindle control functions 1 主軸制御機能 自動運転または手動数値指令で指令したS指令に対して、オーバライド、ギヤ比を考慮 The spindle rotation speed is determined in consideration of the override and gear

して主軸回転速度を決定し、主軸を回転させます。 ratio for the S command given in automatic operation or with manual numerical

commands, and the spindle is rotated.

1 Spindle digital I/F 1 デジタル主軸I/F デジタル主軸(ACスピンドルモータとスピンドルドライバ)を接続するためのインター This interface is used to connect the digital spindle (AC spindle motor and spindle

フェースです。 drive unit).

2 Spindle analog I/F 2 アナログ主軸I/F デジタル主軸の代わりにアナログ電圧入力タイプの主軸を使って主軸制御を行うこと Spindle control can be executed using an analog spindle instead of the digital

(MELSEC) (MELSEC) ができます。 spindle.

主軸モータの結線を切り換えることにより、低速域まで広い範囲で定出力特性を得る Constant output characteristics can be achieved across a broad spectrums down

3 Coil switch 3 巻線切換え ことができます。PLCから指令する方式です。 to the low-speed ranges by switching the spindle motor connections. This is a

system under which commands are assigned from the PLC.

Constant output characteristics can be achieved across a broad spectrums

4 Automatic coil switch 4 自動巻線切換え 主軸モータの結線を切換えることにより、低速域まで広い範囲で定出力特性を得るこ down to the low-speed ranges by switching the spindle motor connections. This

とができます。CNCがモータ速度に応じて自動的に切換える方式です。 is a system under which the CNC module switches the coils automatically in

accordance with the motor speed.

5 Encoder input I/F 5 エンコーダ入力I/F — — Rレジスタで設定するパラメータにより任意のパルスを入力することができます。 With this function, arbitrary pulse can be input by parameters set in R register. *

*M800VW/M80VWはエンコーダI/F拡張ユニットが必要 Encoder I/F expansion unit is required for M800VW/M80VW.

6 Spindle-mode servo motor control 6 主軸型サーボモータ制御 — — NC軸を制御するためのサーボドライブユニット(MDS-Eシリーズ)とサーボモータの組 This function controls a spindle using the combination of servo motor and servo

合せを使用して主軸を制御するための機能です。 drive unit (MDS-E Series) which controls NC axis.

サーボモータ駆動による回転軸を主軸として制御できる機能です。回転軸のFB 回 This function enables a rotary axis driven by a servo motor to be controlled as a

7 Spindle-mode rotary axis control 7 回転軸主軸制御 — — — — — — — — — — — — — — 転速度に同期して同期送り、ねじ切りなどの旋削加工が可能です(回転軸主軸モー spindle. This enables lathe-turning machining, including synchronous feed and

ド)。 thread cutting, to be performed in synchronization with the feedback speed of the

rotary axis (spindle-mode rotary axis mode).

セミクローズドシステムの主軸に対して、PLCからの制御入力に応じて、主軸仕様パラ This function enables axes in the semi-closed system to select four types of gear

8 Turret gear change control 8 タレットギア切換え制御 — — — — — — — — — — — — メータに設定した4通りのギア比を選択できます。 ratios which are set to the spindle specification parameters according to the control

input from the PLC.

Spindle control with pulse train output 9 パルス出力主軸制御 — — — — — — — — — — — — NCからのパルス列の出力で主軸を制御する機能です。 This function controls spindles by pulses output from the NC.

アドレスSに続く8桁の数字(S0~S±99999999)が指令されると、符号付き32ビッ When an 8-digit number following address S (S0 to S±99999999) is commanded,

2 S code output 19 2 Sコード出力 トバイナリデータと起動信号、または符号なし32ビットバイナリデータと起動信号を 20 signed 32-bit binary data and start signal, or non-signed 32-bit binary data and

PLCへ出力します。 start signal will be output to the PLC.

With radial direction cutting, this function enables the spindle speed to be changed

3 Constant surface speed control 3 周速一定制御 半径方向の切削に対して、半径方向の座標の変化に従い主軸の回転速度を変化さ in accordance with changes in the radial direction coordinates and the workpiece

せ、切削点が常に一定速度(周速一定)になるように切削加工を行うことができます。 to be cut with the cutting point always kept at a constant speed (constant surface

speed).

(注1)開発中の仕様のため詳細は弊社までお問い合わせください。

CNCシステム

CNCシステム

Page12

M800V/M80V/E80/C80シリーズ 仕様一覧 M800V/M80V/E80/C80シリーズ 仕様一覧

Standard Optional Selection Specifications of separated-

type display are classified with “Windows-based” and non- 標準 オプション 選択 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9

Windows-based

旋盤系 マシニングセンタ系

使用 class 分類 M800VW M800VS M80VW M80V E80 C80 M800VW M800VS M80VW M80V E80 C80 概略説明 General explanation

M850VW M830VW M850VS M830VS ー M80V M80V E80 E80

TypeA TypeB TypeA TypeB ー M850VW M830VW M850VS M830VS ー M80V M80V E80 E80

TypeA TypeB TypeA TypeB ー

4 Spindle override 4 主軸オーバライド 自動運転における加工プログラムからの指令、または手動運転で指令した主軸/ミル This function applies override to the rotation speed of a spindle or milling spindle

軸の回転速度にオーバライドをかけます。 assigned by the machining program command during automatic operation or by

manual operation.

5 Multiple-spindle control 5 複数主軸制御 複数主軸制御は、第1主軸(メインスピンドル)にさらに第2主軸から第4主軸(サブスピ Multiple-spindle control is a function that controls all the spindles except the first

ンドル)を備えた工作機械に対して、第2主軸以降を制御する為の機能です。 spindle (main spindle) in a machine tool equipped with the second, third and fourth

spindles (sub-spindles) in addition to the first spindle.

1 Multiple-spindle control I 1 複数主軸制御Ⅰ — — — — — — — — — — 複数の主軸を備えた工作機械に対して、これらの主軸を制御する為の機能です。 This function controls the spindles in a machine tool equipped with several

spindles.

2 Multiple-spindle control II 2 複数主軸制御Ⅱ — — 複数主軸制御Ⅱ機能は、主軸への指令は1つのS指令で行います。どの主軸を選択 With this function, commands to the spindle are performed with one S command,

するかは、PLCからの信号により指定します。 and a signal from the PLC determines which spindle is selected.

6 Spindle orientation 6 主軸オリエンテーション 主軸の回転をある一定の位置で停止させる機能です。 This function stops the spindle rotation at a certain position.

7 Spindle position control (Spindle / C axis control) 7 主軸位置制御(主軸C軸制御)

1 Spindle position control (Spindle / C axis control) 1 主軸位置制御(主軸C軸制御) — 1台の主軸ドライブユニットを外部信号にてC軸(回転軸)としても使用できるようにす This function enables one spindle drive unit to be also used as the C axis (rotary

る機能です。 axis) using an external signal.

長物ワークを正面主軸と背面主軸で主軸同期制御中にC軸位置決めし、ワークセン This control enables C axis positioning while a long workpiece is controlled by front

2 C axis control during Spindle synchronization 2 主軸同期中C軸制御 — — — — — — — ターにミル加工が可能です。 and back spindles that are in synchronization with each other. Under this control,

the machine can perform milling at the center of workpiece.

8 Spindle synchronization 8 主軸同期

1 Spindle synchronization I 1 主軸同期制御Ⅰ — — 2台以上の主軸を有する機械において、選択された主軸2台の一方の主軸(基準主 In a machine with two or more spindles, this function controls the rotation speed

軸)の回転に同期して、他方の主軸(同期主軸)の回転速度および位相を制御しま and phase of one selected spindle (synchronized spindle) in synchronization with

2 Spindle synchronization II 2 主軸同期制御Ⅱ — — す。Gコードで指令する方式と、PLCから指令する方式があります。 the rotation of the other selected spindle (basic spindle). There are two methods for

giving commands: G code and PLC.

5 This function is used for a machine with a spindle motor to rotate a guide bushing.

3 Guide bushing spindle synchronization 3 ガイドブッシュ主軸同期 — — — — — — — — — — — — — — ガイドブッシュを回転させる主軸モータ(G/B主軸)を搭載した機械において、基準とな

る主軸モータの回転に同期して、G/B主軸の回転を制御します。 5 It synchronizes the guide bushing spindle (G/B spindle) with the spindle motor used

as a reference (basic spindle).

9 Tool spindle synchronization I (Polygon) 9 工具主軸同期Ⅰ(ポリゴン加工)

回転工具軸を有し、さらにワーク軸として制御される主軸を有する機械において、回転 In a machine containing a rotary tool axis and that has a spindle controlled as

Tool spindle synchronization I A

1 1 工具主軸同期ⅠA(主軸-主軸ポリゴン加工) — — — 工具軸の回転に同期してワーク軸の回転を制御することにより、主軸間のポリゴン加 the workpiece axis, spindle-spindle polygon machining can be carried out by

(Spindle-Spindle, Polygon) 工を行うことができます。 controlling the workpiece axis rotation in synchronization with the rotation of the

rotary tool axis.

ワーク軸を有し、さらに回転工具軸として制御される主軸を有する機械において、ワー In a machine containing a workpiece axis and that has a spindle controlled as the

Tool spindle synchronization I B

2 2 工具主軸同期ⅠB(主軸-主軸ポリゴン加工) — — — ク軸の回転に同期して回転工具軸の回転を制御することにより、主軸間のポリゴン rotary tool axis, spindle-spindle polygon machining can be carried out by controlling

(Spindle-Spindle, Polygon) 加工(IB)を行うことができます。 the rotary tool axis rotation in synchronization with the rotation of the workpiece

axis.

Tool spindle synchronization I C

3 3 工具主軸同期ⅠC(主軸-NC軸ポリゴン加工) — — — — — — — 指令した比率でワーク(主軸)と工具(NC軸)が同期して回転するように制御し、ポリ This function controls the workpiece (spindle) and tool (NC axis) so that they

(Spindle-NC axis, Polygon) ゴン加工を行います。 synchronously rotate at the commanded ratio, allowing polygon machining.

10 Tool spindle synchronization II (Hobbing) 10 工具主軸同期Ⅱ(ホブ加工) — — — — — — — ホブ(ホブカッター)により歯車を切削するための機能です。 This function is to cut the gear with a hob (hob cutter).

11 Spindle speed clamp 11 主軸速度クランプ 主軸の回転速度を、最高回転速度と最低回転速度の範囲内となるようにクランプし The spindle rotation speed is clamped between max. rotation speed and min.

ます。 rotation speed.

13 Spindle oscillation 13 主軸揺動 — — — — — — — — — — — — 指定した振幅と周波数で主軸を往復運動(揺動)させる機能です。 This function reciprocates (oscillates) the spindles with designated amplitude and

frequency.

14 Spindle superimposition control 14 主軸重畳制御 — — — — — — — — — — — — — 一方の主軸の回転速度に他方の主軸の回転速度を重畳させて制御します。主軸の Spindles are controlled by superimposing the rotation speed of one spindle on the

回転に工具主軸を重畳させて回転させる必要がある場合に使用します。 rotary speed of other spindle. Use this function when the tool spindle needs to be

rotated with the superimposed speed on the spindle rotation speed.

By setting the parameter, spindle synchronization I, tool spindle synchronization IA/

15 Multiple spindle synchronization set control 15 複数組主軸同期制御 — — — — — — — — — — — 主軸同期制御Ⅰ、工具主軸同期IA/IB(主軸-主軸ポリゴン加工)、工具主軸同期Ⅱ IB (spindle-spindle, polygon), tool spindle

(ホブ加工)、主軸重畳制御を同時に複数組制御できます。 synchronization II (hobbing) and spindle superimposition control can be executed

simultaneously for multiple sets of spindles.

負荷の変動など外的要因で、主軸実速度がプログラムで指令された速度に対し変動 When this function is valid and the spindle actual speed fluctuates for the

16 Spindle speed fluctuation detection 16 主軸速度変動検出 — — — — — — した時、NCはPLCに対し信号を出力すると同時に、オペレーションエラーとする機能 commanded speed by the program due to external factors such as load

です。PLCはNCからの出力信号を用いて、主軸速度の変動に対する必要な処置をと fluctuation, the NC outputs the signal to PLC and the operation error occurs. PLC

ることができます。 can take the necessary measure for the fluctuation of the spindle speed using the

output signal from the NC.

Spindle motor temperature output to PLC 17 主軸温度出力 — — 主軸温度を主軸別Rレジスタに出力する機能です。 This function outputs spindle temperature to an R register assigned for each

spindle.

2 Tool functions (T) 2 工具(T)に関すること

アドレスTに続く数値8桁(T0~T99999999)により工具番号を指令するものです。 The tool function is commanded with an 8-digit number following the address

1 Tool functions (T command) 1 工具機能(T指令) 旋盤仕様の制御装置では工具補正(工具長補正、工具刃先摩耗補正)番号も表し T (T0 to T99999999) to specify the tool No. In the controller for a lathe, the tool

ます。 compensation (tool length compensation, tool nose wear compensation) Nos. are

also indicated.

3 Miscellaneous functions (M) 3 補助機能(M)に関すること

1 Miscellaneous functions 1 補助機能 補助機能はM機能ともよばれ、主軸の正転、逆転、停止、冷却油のオン、オフなどNC Miscellaneous function, or M function, is used to command auxiliary functions

機械の補助的な機能を指令するものです。 for NC, such as rotating the spindle forward / backward or stopping it, as well as

turning the cooling oil ON/OFF.

2 Multiple M codes in 1 block 2 1ブロック複数指令 M指令は1ブロックに複数個の指令ができます。 Multiple sets of M commands can be issued in a block.

自動運転(テープ、メモリ、MDI)による運転中、または手動数値指令によりM00, When the M00, M01, M02 or M30 command is issued during an automatic

3 M code independent output 3 Mコード単独出力 M01, M02, M30が指令されると出力され、補助機能完了後、または、リセット&リワイ operation (tape, memory, MDI) or by a manual numerical command, the signal of

ンド信号によりオフします。 this function is output. It is turned OFF after the miscellaneous function finishes or

by the reset & rewind signal.

These signals inform the CNC system that a miscellaneous function (M), spindle

補助機能(M)、主軸機能(S)、工具機能(T)、第2補助機能(A, B, C)が指令され、 function (S), tool function (T) or 2nd miscellaneous function (A, B, C) has been

4 Miscellaneous function finish 4 補助機能完了 それを受けたPLC側が所定の動作が完了したことを制御装置に通知する信号で、補 issued, and that the PLC that has received it has completed the required operation.

助機能完了1(FIN1)と補助機能完了2(FIN2)とがあります。 They include miscellaneous function finish signal 1 (FIN1) and miscellaneous

function finish signal 2 (FIN2).

補助機能を出力するタイミングを制御するものです。軸移動中に指定した位置に到達 This function controls the timing at which miscellaneous functions are output, and

5 M code output during axis traveling 5 軸移動中補助機能出力 — — — — — — — — — — — — — すると補助機能を出力します。 it outputs a miscellaneous function when the axis reaches the designated position

movement.

6 Miscellaneous function command high-speed output 6 補助指令高速出力 補助機能1回あたりの処理時間を短くすることが可能です。 This function shortens a processing time per miscellaneous function.

4 2nd miscellaneous functions (B) 4 第2補助機能(B)に関すること

A,B,Cのいずれかの中から軸名称と重ならないアドレスコードで8桁の数字にて指令 The code data and start signals are output when an 8-digit number is assigned

1 2nd miscellaneous functions 1 第2補助機能 することにより、コードデータと起動信号を出力します。 following the address code A, B or C . whichever does not duplicate the axis name

being used.

2 2nd miscellaneous function name extension 2 第2補助機能名称拡張 第2補助機能の指令アドレスを2文字とすることで、付加軸名称(A,B,C)と同じ第2 The 2nd miscellaneous function name same as the additional axes (A, B, C) can be

補助機能名称が使用できます。 used by specifying the command address of the 2nd miscellaneous function with

two characters.

9 Tool compensation 9 工具補正

1 Tool length / Tool position 1 工具長/工具位置補正に関すること

These commands make it possible to control the axis movement by offsetting

1 Tool length offset 1 工具長オフセット 移動指令の終点の位置を「工具補正」画面にて設定した補正量分だけオフセットし

た位置へ変更して移動制御を行ないます。 the position of the end point of the travel command by the amount set in the tool

compensation screen.

移動指令の終点の位置を工具補正量分だけ伸長または縮小した位置へ変更して移 This function uses commands to control the movement by changing the end point

2 Tool position offset 2 工具位置オフセット — — — — — — — — — — 動制御を行います。 positions of the movement commands to positions which have been extended or

reduced for a tool compensation amount.

3 Tool compensation for additional axes 21 3 付加軸工具補正 — — — — — — — — — — 旋盤系の工具補正は、X,Z軸に対し有効となっています。これに付加軸(Y軸)を追加 22 The tool compensation for a lathe is valid for the X and Z axes. If an additional axis (Y

した場合、付加軸に対し工具補正が有効になります。 axis) is added, the tool compensation will be validated for the additional axis.

4 Tool position compensation (G43.7) 4 工具位置補正(G43.7) — — — — — — — — — — — — — — — — マシニングセンタ系の機械で旋削加工をする際に、旋削工具の位置補正を行いま The position compensation of a turning tool is executed when turning is performed

す。 *オプションは「旋削工具補正」 in a machine of machining center system.

* Option is ”turning machining tool compensation”.

CNCシステム

CNCシステム

Page13

M800V/M80V/E80/C80シリーズ 仕様一覧 M800V/M80V/E80/C80シリーズ 仕様一覧

Standard Optional Selection Specifications of separated-

type display are classified with “Windows-based” and non- 標準 オプション 選択 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9 [M800V/M80V]S/W ver.A2 [E80]S/W ver.F7 [C80]S/W ver.B9

Windows-based

旋盤系 マシニングセンタ系

使用 class 分類 M800VW M800VS M80VW M80V E80 C80 M800VW M800VS M80VW M80V E80 C80 General explanation

M850VW M830VW M850VS M830VS ー M80V M80V E80 E80 概略説明

TypeA TypeB TypeA TypeB ー M850VW M830VW M850VS M830VS ー M80V M80V E80 E80