1/16ページ

ダウンロード(1.2Mb)

このカタログについて

| ドキュメント名 | ConMas_i-Reporter_導入事例_積水成型工業株式会社様 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.2Mb |

| 取り扱い企業 | 株式会社RYODEN (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

■ ConMas i-Reporter 導入事例 - 積水成型工業株式会社様

積水成型工業株式会社 兵庫滝野工場 製造課 寒河江(さがえ)正泰氏、CSR 部情報管理グループ

澤田篤伸氏に、ConMas i-Reporter(以下、i-Reporter)を採用した経緯とその導入効果について詳しく聞

きました。

(積水成型工業について)

積水成型工業では、各種プラスチック製品を製造、販売する企業です。1981年に、

積水化学のグループ会社である、積水シート成型工業、積水ブロー成型工業、積水延

伸成型工業の 3社が合併して設立されました。製造品目は押出加工製品、ブロー成型

製品、延伸加工製品など。従業員数 278名、年商 137億円(2012年度)

・積水成型工業株式会社 WEBサイト http://www.sekisuiseikei.co.jp

■ i-Reporter を使って、製造日報を電子化

― 積水成型工業では、i-Reporterをどのように活用していますか。

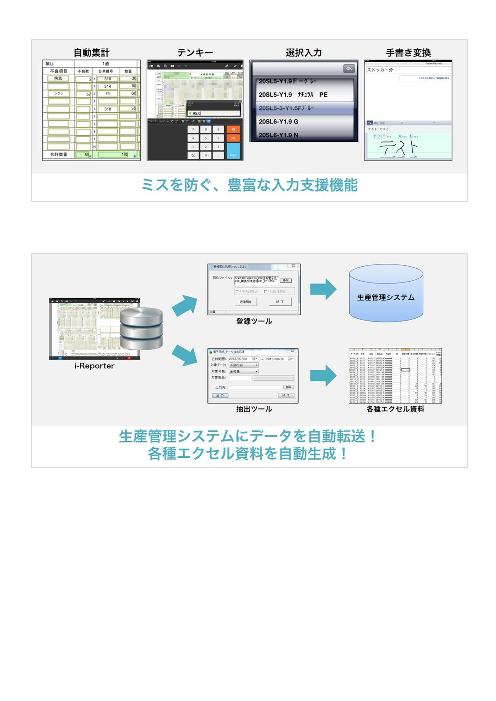

積水成型工業では、i-Reporterを活用して、製造日報の記入、集計、転送、管理を行っています。

従来は、製造日報は、紙とエクセルで管理していましたが、作業効率向上を図って、電子化しました。

Page2

導入効果は次のとおりです。

Page5

■ i-Reporter の導入効果

― i-Reporterによる製造日報電子化の、導入効果をさらに具体的に教えてください。

i-Reporterは、まず兵庫滝野工場に導入しました(※)。そこでの導入効果(ビフォー/アフター)は次のとお

りです。

※ 2013 年 4 月に、まず兵庫滝野工場に導入しました。そこで成功した

ので、今後は、他の工場にも順次、横展開する予定です。

項目 「紙とエクセル」時代 → i-Reporter による管理

頻繁に発生。手書きなので読みにくい。

転記ゼロ

転記 転記ミスも発生。(0 と 9、1 と 7 などを見 →

(転記ミス消滅)

間違う)。誤字脱字

一日の終わりに 3 直分を手計算。

i-Reporter が自動集計

集計 場合によっては複雑な計算も必要。検算 →

(計算間違いゼロ)。

も複雑。 膨大な時間と手間。

i-Reporter で Excel ファイルを自動生成

日報をまとめる 3 直目の担当者が、朝 8:30 の業務終了

→ (日報をまとめる為だけに、残業をしなくても

人的負担 後に朝残業して作成。

よい)

3 直担当者と工務担当者で、ほぼ毎日発

残業 → 日報作成のための残業は消滅

生

Page6

一日の始めに、生産管理システムからの

生産管理システムから指示データを抽出

生産予定の記入 指示書に基づき、「製品」、「使用機械」、 →

し、i-Reporter に取込、自動で値をセット。

「日付」などを手書き

資料作成 i-Reporter のデータベースから直接データ

3 直目の担当者が残業して作成 →

(製造課向け) 抽出。自作プログラムを利用して作成。

生産管理システムの独自コード(例:折り

不良=00030)に習熟する必要あり。工

i-Reporter のデータベースから直接データ

生産管理システムへの 務担当者が手書きの成形日報を元に、

→ を抽出し、自作プログラムにより基幹システ

実績入力 コード化しながら手入力。 平均 17 枚/日

ムへ転送。

×3 直=51 回。15 分/枚×平均 17 枚=

255 分(約 4.5 時間)

工務担当者が手書日報を元に、データ

i-Reporter のデータベースから直接データ

製造管理指標の作成 分析し易いように Excel へ手入力。所要 →

抽出。自作プログラムを利用して作成。

時間は、毎日 90 分。

もし製造課長から「別の

もう一回 90 分かけて Excel へ転記し直 データは i-Reporter ですでに Excel 化され

データも見たいんだが」 →

し。 ている。

と頼まれたら。

ファイリングしてラックに保管

保管 スペースを占有。 (ISO 規定により 3 年 → 電子保管

分を保管)

検索 ファイルの山と格闘 → データベースですぐに検索

始業前(1 直の前)のミ 1 枚の紙を 10 人で回覧(人数分をコピー

→ 各自がパソコン画面上の帳票を確認

ーティング しているヒマがない)

かつての「紙とエクセル」の時代には、製造日報の作成、管理に要する時間は、月間 300

時間でした。しかし i-Reporter導入後は 130時間です。170時間の時短を達成しました

(60%の工数削減)。

この日報改善の試みは、社内でも評価されました。積水化学グループ内では、毎年、改

善コンテストが開かれていますが、2013年には「積水化学のグループ会社の部」で銀賞

を受賞しました。

改善コンテストで銀賞を受賞

情報システム部門が関わった取り組みが、改善コンテストで入賞したのは、今回が初め

てのことです。

非製造業の読者のための解説 ~ 製造日報とは?

Page7

一般の方は、「日報」という名前のせいで、単なる「行動日記」のようなイメージを持つかも知れませんが、工場では、製

造日報は非常に重要なデータ源です。

製造日報には、「その日の生産品目の予定、生産個数の予定」、「各プロセスの開始・終了(始めます/終わりまし

た)」、「各プロセスでの実際の製造実績」、「各プロセスでの不良品の発生個数」、「『原材料』『構成部品』などの情

報」、「工作機械の稼働パラメータ(温度、圧力、回転数など)」、「成形機に対し『整備』『調整』等を行った運転情報」を

記します。

もし、工場で不良品の頻発などが続く場合、製造責任者は、この日報の集計データを見ながら、現状分析をします。日

報を正しく書くことは、正しい現状分析の基礎であり、最も重要なことです。日報が不完全である場合、正しいデータが

集められず、正しい判断ができなくなり、改善の妨げとなります。

参考情報(2) ~ 兵庫滝野工場の製造体制と製造日報の量

兵庫滝野工場では、ポリタンクなどブロー成形製品を、複数台の成形機を使って製造してい

ます。製品の製造は、原料投入から製品完成まで 1 台の成形機で完結しています(仕掛品

を他の機械に渡す必要はない)。24 時間 3 交替の間に、平均 17 品種の製品を作ります。製

造日報は、製品 1 品種につき 1 枚。つまり 1 日平均で 17 枚の製造日報が発生します。

■ これまで製造日報が電子化できなかった 3 つの理由

― ここまでのお話を聞くと、製造日報の電子化は「いいことずくめ」に思えます。逆に質問しますと、そんな

に効果があるのに、なぜ今まで製造日報を電子化しなかったのでしょうか。

私見ですが、今まで製造日報が電子化ができなかった理由は、次の 3点だと考えています。

1. 「ノートパソコンは、製造現場で使う入力端末としては不適当だった」

2. 「製造現場が必要性を強く感じていなかった」

3. 「製造現場と情報システム部門の間に、心理的な距離があった」

■ 理由 1. 「ノートパソコンでは立って入力できない」

― 製造日報が電子化できなかった理由1.「ノートパソコンは、製造現場で使う入力端末としては不適当だっ

た」とは。

Page8

ノートパソコンは、工場の製造日報の入力端末としては、「本質的に不適当」だと考えます。具体的な理由は次

のとおりです。

理由 1. 「ノートパソコンは立って使えない」

製造現場の仕事は、「機械の前での立ち仕事」です。しかしノートパソコンでは、手に持って入力することは不

可能です。

理由 2. 「机上で使う場合、そこまで歩いていく必要がある」

立って使えないなら、机の上に置いて使うほかありません。しかし、机上のノートパソコンで日報を付けようと

する場合、まず機械の前で紙にメモを取り、それからノートパソコンの所まで歩いていき、それから入力すると

いう、3つのアクションが必要になります。これは面倒です。

そもそも、紙にメモを取り、ノートパソコンに入力する、つまり転記が発生しているようでは、それは日報の電

子化ではありません。

理由 3. 「ノートパソコンは、高価な割に壊れやすい」

ノートパソコンは、基本的には、オフィスで落ち着いて使うことを想定した機器です。一方、製造現場は、オフ

ィスに比べれば高温多湿であり、汚れや煤塵も発生します。このような環境でノートパソコンのようなデリケー

トな機器を使っていると、故障が多発すると予測されます。

しかし、今、述べた 3つの問題は、iPadなどタブレット端末の登場により解消されました。

まず、タブレット端末なら立って記入することが可能です。また、耐久性についても、タブレット端末は、キー

ボードを持たないなど、ノートパソコンに比べて密閉性が高く、壊れにくい設計です。さらに端末の価格もノー

トパソコンに比べて安価です。

今回、製造日報の電子化が可能になったのは、タブレット端末が実用化されたからです。

■ 理由 2. 「現場が製造日報を合理化する必要を、あまり感じていなかった」

― 製造日報が電子化できなかった理由 2. 「製造現場が必要性を強く感じていなかった」とは。

製造日報を「紙とエクセル」で処理することについては、何年も前から、ずっとその方法でやってきたので、誰

も疑問を強くは感じていませんでした。

確かに不便ですし、残業も発生します。でも、「そういうものだ」と思ってしまえば、それで OKなのです。

そういう意識が強い状態の現場に、「製造日報の電子化」を提案したとしても、「負担が増えそう」、「難しい

Page9

のではないか」、「覚えられないかも」という反対論が出ます。

最終的には、「現状のままで問題ない(変えなくても良い)」むしろ「変えてほしくない」という結論になるわ

けです。

「慣れ親しんだ現状」に変更を加える、製造日報の電子化は、現場にとっては大きな心理的抵抗のある施策でし

た。

■ 理由 3.「製造現場と情報システム部門の間の、心理的な距離」

― 日報が電子化できなかった理由 3.「製造現場と情報システム部門

の間に、心理的な距離があった」とは。

先ほど述べた「現状変更に対する心理的抵抗感」のほかに、製造現場に

は、「情報システム部門(=本社)が主導する施策への心理的抵抗感」

もあったようです。

従来、情報システム部門と各工場の製造部門(いわゆる「現場」)とは、

コミュニケーションが活発ではありませんでした。

大阪本社と兵庫滝野工場(兵庫)、関東工場(茨城)、兵庫工場(兵庫)、千葉工場(千葉)、出雲工場(島根)の各工場

は物理的にも距離が離れており、わたし個人は現場の方々と顔を合わせる機会もほとんどありませんでした。

工場への情報システム導入、たとえば生産管理システム導入などに関わったことはあります。しかし、その時、

接したのは、製造課長など管理職や事務職の方々であり、現場の皆さまとは話す機会はほとんどありませんでし

た。

情報システム部門が、現業部門に、何かを提案するときには、その前提として「面識」、「コミュニケーション」、

「人間的信用」があることが重要です。

それが不十分なまま、「製造日報を電子化すれば会社がよくなります」と提案したとしても、製造現場の皆さま

からは、「現場を知らない、机上の空論」、「 情報システム部門のスタンドプレー」と思われ、最悪の場合は

「余計なことをするな」と拒絶されます。

製造日報の電子化を実行するには、「情報システム部(本社部門)と現場(製造部門)との間の心理的な距離」

もまた、大きな阻害要因でした。

■ 今回、製造日報の電子化に取り組むことになった発端

Page10

― しかし、積水成型工業の情報システム部門は、今回、それらの阻害要因を乗りこえて、「製造日報の電子化」

を提案、実現させました。その発端、経緯を教えてください。

(澤田様):直接のきっかけは、兵庫滝野工場の工務担当の寒河江さんから、「兵庫滝野工場の日報を電子化し

たい。手伝ってくれないか」と相談があったことです。寒河江さんと私は同期入社だったので、以前から面識が

ありました。

■ 工務係の寒河江様が、製造日報の電子化が必要だと思った、その理由

― 寒河江様に質問です。なぜ、製造日報の電子化が必要だと思ったのですか。

(寒河江様):最初の契機は、「工場全体を良くしたい」という高邁な動機よ

りは、むしろ「工務担当としての自分の作業を効率化(時短)したかった」と

いうのが、正直なところです。

日々の製造日報作業のうち、「製造資料の作成」、「生産管理システムへの入

力」などは私の担当でしたが、これには実に一日に 4.5時間を要していました。

月曜日には、土日に製造した分の日報をまとめて処理するので、平均すると、

毎日、6~7時間を要していました。

毎日、手書きの日報を注視して、この手書きの数字は、いったい 0なのか 9な

のかと思い悩み、集計して、複雑な検算をして、エクセルに転記する…、これってどう考えても人間がやるより

コンピュータがやった方がいいんじゃないの?と素朴に思いました。

そんなある日、新たに就任した製造課長に、「いまの状態は非効率だと思います」と相談したところ、「そのと

おりだ。改善した方がいい」という返答がありました。

― その返答を受けて、次にどんな行動をしましたか。

さっそく「製造日報を電子化するためのソフトウエアの情報収集」を開始しま

した。その一環として、東京の IT展示会に出かけたところ、シムトップスの

i-Reporterのブースが「帳票をすべて iPadで電子化」と謳っており、これは

良さそうだと思い、説明を聞いたところ、ほぼ自分の望み通りの内容に思えま

した。

工場に戻ってから、澤田さんに電話して、「製造日報を電子化できればと思っ

ている。i-Reporterって、どうだろうか」と相談してみました。

■ 情報システム部門の視点から見た「製造日報を電子化することの有用性」

Page11

― 再び澤田様に質問です。寒河江様の提案を聞いてどう思いましたか。

(澤田様):寒河江さんの案は、単に工務担当の業務の効率化にとどまらず、

兵庫滝野工場全体、ひいては会社全体の業務を改善できる、とても筋の良い提

案だと思いました。

まず、このプロジェクトは「実現可能」です。iPadなどタブレット端末はすで

に登場していたので、後はソフトウエアさえ揃えばよい。

懸案だった「製造現場とのコミュニケーション」についても、寒河江さんや製

造課長が、「コミュニケーションの架け橋」になってくださると期待できます。

社内での起案(予算獲得)においては、直接的には「業務の効率化(時短)に

よるコスト削減」という直接効果をアピールすればよい。

そして、この「製造日報の電子化」には、単なる時短に留まらない、「もっと根本的な導入効果」があるとも考

えました。

■ 製造日報を電子化することの根本的な意義

― 製造日報を電子化することの「根本的な導入効果」とは具体的には。

(澤田様):工場で使う資料の「元ネタ」は、たいてい製造日報です。

たとえば管理職が参照する製造資料の情報も、生産管理システムに入力される製造実績情報も、元は製造日報か

ら来ています。

ということは、製造日報の情報精度を向上させれば、工場の情報品質全体が底上げされます。これが根本的な効

果です。

この「情報精度の向上」は、個人のがんばりではなく、情報システムを通じて「しくみ」で担保するべきであり、

ならば情報システム部門の出番です。

直属上司にこの考えを話したところ、「ただちにプロジェクトを進めるように」と GO がかかりました。

ついに私も、製造現場のみなさんのお役に立つことができる。そう思うとワクワクしました。

■ ソフトウエアの選定に着手

Page12

― 次に、どんな行動をしましたか。

(澤田様):まず、このプロジェクトの要(かなめ)となるソフトウエアの選定に注力しました。

寒河江さんからも、「i-Reporterは良いと思うが、他にもっと良い製品もあるかもしれない。情報システム部門

で良く比較してほしい」との依頼がありましたので。

展示会やネット検索などで情報収集し、候補製品をリストアップしました。最終的に比較したのは、i-Reporter

と、Webフォーム型のワークフローソフトウエア(製品 A)の 2製品です。

■ 候補製品を検討したときの比較基準

― 2つの製品を検討したときの比較基準(比べるときの目のつけどころ)を教えてください。

i-Reporterと、Webフォーム製品を比べたときの比較基準、求めた要件は次の通りです。

要件 1. 「タブレット機で使えること」

製造日報を電子化する場合、入力端末は、必ずタブレット機になります。新たに導入するソフトウエアには、タ

ブレット機で使用可能であることを求めました。

要件 2. 「ネットワーク常時接続でなくても使えること」

兵庫滝野工場の製造現場では無線 LANは使えません。したがって、電子化した製造日報の活用手順は、1). 「入

力はオフラインで。データはタブレットにローカル保存」、2). 「シフト終了後に、事務所でタブレット機をネ

ットワークに有線接続し、ローカル保存した日報データをサーバに送信」、のような形になることを求めました。

要件 3. 「電子帳票の見た目が、紙の帳票と、なるべく同じであること」

タブレット上の電子帳票の見た目が、いきなり「コンピュータ風」に変わると、現場作業者は戸惑います。新た

に導入する電子帳票は、従来、使っていた紙の帳票と、見た目がなるべく同じであることを求めました。

要件 4. 「『一枚もの』であること」

紙の帳票が使いやすい理由の一つに、それが「一枚であること」が上げられます。新たに導入する電子帳票は、

いかにもコンピュータ風の、画面が、次々、遷移するようなものではなく、紙と同様に「一枚もの」として入力

できることが望ましいと考えました。

要件 5. 「生産管理システムとの連携が容易であること」

タブレット機に入力した製造日報データが、既存の生産管理システムと、スムーズに連携できることを求めまし

た。

要件 6. 「データを直接抽出できること」

Page13

製造日報データベースに、APIや SQLコマンドを通じて、直接アクセスし、エクセルが自動生成できる仕様であ

ることを求めました。

要件 7. 「導入費用」

導入費用が競争力のある価格であることを求めました。

以上、7つの要件で、i-Reporterとワークフロー製品を比べたところ、ほとんどの要件で、i-Reporterの方が優

っていたので、これを採用することに決めました。

■ i-Reporter が優れていた点

― i-Reporterは具体的にどのような点で優れていたのでしょうか。

比較表の形で述べると、次のとおりです。

要件 i-Reporter ワークフロー製品

◎ ○

1. タブレット端末で使えること (タブレット専用アプリ) (PC ソフトウエアだが

タブレットでも使用可能)

○ ×

2. ネットワーク常時接続でなくても使えること (Web フォーム製品なので

ネットワーク接続が必須)

3. 電子帳票の見た目が、紙の帳票と、なるべく同じであるこ ○ ×

と (パソコン Web フォーム風)

4. 『一枚もの』であること

◎ ○

5. 生産管理システムとの連携が容易であること

(CSV の他に、SQL によるデータベー (CSV)

6. データを直接抽出できること

スへの直接アクセスも可能)

○ △

7. 導入費用

(ワークフロー製品の約半額)

以上、ほぼあらゆる点で i-Reporterの方が優れていました。

■ i-Reporter をスムーズに現場浸透させるためのポイント

― その後、i-Reporterの製造現場への説明、浸透をどのように行ったのかを教えてください。

Page14

i-Reporterの採用を決定した後の、製造現場への説明、浸透させていきました。その際のポイントは次のとおり

です。

1. 「最初は正直な動機を伝えた(※ 寒河江様)」

2. 「現場の皆様に説明するときの態度に気を付けた(※ 澤田様)」

3. 「現場には、あえて意地悪チェックをさせた」

4. 「要望には徹底的に応えた」

5. 「改善するときは、期限を切った」

■ 現場浸透のポイント 1.「最初は正直な動機を伝えた」

― 順番にお聞きします。i-Reporter現場浸透のポイント 1.「最初は正直な動機を伝えた」とは。

(寒河江様): 製造現場の皆さんに、「製造日報の電子化」の計画のことを話すときは、最初は、正直に、「工

務担当である自分は、製造日報の転記と整理だけで、定時の業務時間が全部つぶれており、他の仕事をするため

に毎日、残業している。これを導入すると、まず自分が時短になって、その分、残業がなくせる」と説明しまし

た。そうして、まず「そんなに日報で時間を取られているのか。そりゃ気の毒だ」とご理解いただき、その後で

「製造日報を電子化すると会社全体が良くなる」と説明しました。

最初は、パーソナルな理由から始めて、全体の話はその後で、という順番で説明したわけです。

ケースバイケースではありますが、今回については、このやり方の方が、話が通りやすかったです。

■ 現場浸透のポイント 2.「絶対に、上から目線に思われないように気を付けた」

― i-Reporterの現場浸透のポイント 2.「絶対に、上から目線に思われないように気を付けた」とは。

(澤田様):今回は、今まで私が馴染みが薄かった、製造現場の皆様との協同プロジェクトなので、私としては

必ず成功させたいし効果も出せると確信してました。

そのためにも、自分の態度のせいで、現場の皆様の誤解や反発を招くようなことがあってはいけません。現場の

Page15

皆様と話すときの態度や言葉には、自分なりに気を配りました。

■ 現場浸透のポイント 3.「あえて意地悪チェックをさせた」

― i-Reporterの現場浸透のポイント 3.「あえて意地悪チェックをさせた」とは。

i-Reporterをテスト導入するときに、現場の皆さんには「いいシステムを見つけました。使ってください!」の

ような言い方はしませんでした。代わりに、「現場の皆さんから見て、使いにくい点もたくさんあると思います。

どんどん指摘してください!」とお願いしました。

結果、我々では気付かないような細かいところまで提案をしてくれましたし、意地悪チェックを進んで受け入れ

たことで、信頼につながったと思います。

■ 現場浸透のポイント 4.「現場からの要望には徹底的に応えた」

― i-Reporterの現場浸透のポイント 4.「現場からの要望には徹底的に応えた」とは。

そして、現場から出てきた要望には、シムトップスとも話し合いながら、全力で対応するように心がけました。

具体的には次のとおりです。

現場の要望 → 対応策

「iPad、持ちにくいし、落としそう!」 → 「手をはめてバインダーのような感じで使える ケース

を探しましたよ! 」

「軍手してると書けないし、指でも書きにくい!」 → 「タブレット用のペンを導入しましょう!」

「原料を選択する時に、選択項目の量が多いので 間違 → 「関係の無い原料は表示されないようにしました」

いそう」

「なんか iPad とサーバー間の送受信する処理が遅いん → 「ネットワークが遅いからですね。 システム構成を変

だけど」 えてみましょう」

「登録する時に、マスタの原料と日報の原料が間違って → 「原料確認画面が出るようにプログラム変更しました」

ないか確認したいなぁ~」

「成形機が「停止」とかで終日停まる時も日報書いてるん → 「電子日報側でコードを作って反映させる事で対処で

だけど、なんか手段ないかなぁ~」 きます!」

「ドライショットを時間生産数に直すのに電卓使わないと → 「自動計算できるように項目を工夫しましょう」

いけないんだけど」

■ 現場浸透のポイント 5.「改善するときは、期限を切った」

Page16

― i-Reporterの現場浸透のポイント 5.「改善するときは、期限を切った」とは。

現場からの要望に対応するときは、必ず「いついつまでに対応します」というように期限を示しました。システ

ム面での改善が必要な項目は、シムトップスへ「新規追加機能」として要望を伝え、バージョンアップにより対

応してもらいました。この話のポイントは、「期限を切れば、こちら側の本気を伝えることができる」というこ

とです。

■ プロジェクトの総括と、今後の期待

― 最後に、今回のシステム導入の総括と、シムトップスへの今後の期待をお聞かせください。

(寒河江様):今回、i-Reporterを導入することで、兵庫滝野工場の製造日報の合理化、効率化を、とても良い

形で実現することができました。

現場からは、「これなら使える!」と好評です。また、製造管理情報の「元ネタ」となる製造日報の効率と情報

精度が向上したことで、工場全体の情報品質を底上げすることができました。

(澤田様):情報システム部門の私としては、今回のプロジェクトを通じて、「製造現場の皆様が求めているこ

と」が体感できたのが大きな成果でした。これからも現場の皆様の役に立つ、様々な提案をしていきたいと考え

ています。

シムトップスには今後とも優れた製品と手厚い技術サポートを通じて、積水成型工業の情報力強化の取り組みを

後方支援いただくことを希望します。引き続きよろしくお願いします。

積水成型工業様、本日はお忙しい中、

貴重なお話をありがとうございました。

※ 取材日時 2014年 2月

※ 記載の担当部署は、取材時の組織名です。

※ 取材制作:カスタマワイズ