1/5ページ

ダウンロード(2.2Mb)

若手設計者が知っておきたい、型彫放電加工・細穴放電加工に関する基礎知識が掴める短編レポート集です!

型彫放電加工、細穴放電加工とはどんな加工なの?

いまさら聞けない基礎知識がわかる短編レポート集です。

若手設計者はもちろんのこと、

部品設計者や加工者なら必ず知っておきたい、

放電加工の基礎意識が学べます!

Q.加工の仕組みは?

Q.電極はどう使う?

Q.被削材や電極の材質は?

Q.細穴加工でどこまであけられる?

放電加工の基礎をちょっと知っておくだけで、

加工現場の視点がわかるようになるレポート集です。

年間10,000種類の部品加工を行う国内トップクラスの部品加工屋が

ワイヤー加工についてまとめたレポートです。

ぜひ、この機会にダウンロードください!!

~検索タグ欄~

#放電 #型彫放電 #ザグリ #小径穴 #微細穴

#部品加工 #精密加工 #コネクタ #焼入れ鋼 #超硬 #超硬合金 #コストダウン

#長寿命化 #耐摩耗性 #耐久性 #生産効率 #金型部品 #パンチ #ダイス

#コアピン #キャビティ #成型 #ローレット #ホーン #追加工 #部分加工

このカタログについて

| ドキュメント名 | いまさら聞けない!よくわかる放電加工技術 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | プラスエンジニアリング株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

完成版 形彫放電・細穴放電加工特集、Slide 1

形彫 細穴

放電 放電

加工形状 加工原理 電極

~精密部品VE設計製作レポート集~

発行元:プラスエンジニアリング株式会社

Page2

■目次

■目次

1.形彫放電加工の概要

ワークステージ、加工精度、面粗さ、加工機の動き

2.細穴放電加工とドリル加工の比較

被削材の材質、アスペクト比、穴径公差、加工工数など

3. 深穴、微細穴加工の事例

アスペクト比100倍の深穴加工、難削材への微細穴加工

Page3

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2017/11 Vol.30 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

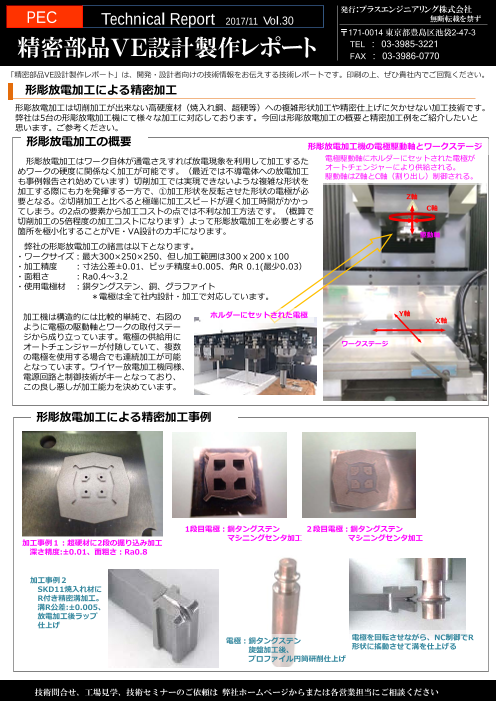

形彫放電加工による精密加工

形彫放電加工は切削加工が出来ない高硬度材(焼入れ鋼、超硬等)への複雑形状加工や精密仕上げに欠かせない加工技術です。

弊社は5台の形彫放電加工機にて様々な加工に対応しております。今回は形彫放電加工の概要と精密加工例をご紹介したいと

思います。ご参考ください。

形彫放電加工の概要 形彫放電加工機の電極駆動軸とワークステージ

形彫放電加工はワーク自体が通電さえすれば放電現象を利用して加工するた 電極駆動軸にホルダーにセットされた電極が

めワークの硬度に関係なく加工が可能です。(最近では不導電体への放電加工 オートチェンジャーにより供給される。

も事例報告され始めています)切削加工では実現できないような複雑な形状を 駆動軸はZ軸とC軸(割り出し)制御される。

加工する際にも力を発揮する一方で、①加工形状を反転させた形状の電極が必

要となる。②切削加工と比べると極端に加工スピードが遅く加工時間がかかっ Z軸

てしまう。の2点の要素から加工コストの点では不利な加工方法です。(概算で C軸

切削加工の5倍程度の加工コストになります)よって形彫放電加工を必要とする

箇所を極小化することがVE・VA設計のカギになります。 駆動軸

弊社の形彫放電加工の諸言は以下となります。

・ワークサイズ:最大300×250×250、但し加工範囲は300x200x100

・加工精度 :寸法公差±0.01、ピッチ精度±0.005、角R 0.1(最少0.03)

・面粗さ :Ra0.4~3.2

・使用電極材 :銅タングステン、銅、グラファイト

*電極は全て社内設計・加工で対応しています。

加工機は構造的には比較的単純で、右図の ホルダーにセットされた電極 Y軸

X軸

ように電極の駆動軸とワークの取付ステー

ジから成り立っています。電極の供給用に

オートチェンジャーが付随していて、複数 ワークステージ

の電極を使用する場合でも連続加工が可能

となっています。ワイヤー放電加工機同様、

電源回路と制御技術がキーとなっており、

この良し悪しが加工能力を決めています。

形彫放電加工による精密加工事例

1段目電極:銅タングステン 2段目電極:銅タングステン

加工事例1:超硬材に2段の掘り込み加工 マシニングセンタ加工 マシニングセンタ加工

深さ精度:±0.01、面粗さ:Ra0.8

加工事例2

SKD11焼入れ材に

R付き精密溝加工。

溝R公差:±0.005、

放電加工後ラップ

仕上げ

電極:銅タングステン 電極を回転させながら、NC制御でR

旋盤加工後、 形状に搖動させて溝を仕上げる

プロファイル円筒研削仕上げ

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは各営業担当にご相談ください

Page4

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2016/6 Vol.13 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

設計者のための精密部品VE事例(微細穴加工技術)

電子部品を中心に外形サイズの微細化がさらに進む中、生産設備部品においてもワークのハンドリングや位置決めのためφ0.1以下の微細

穴を必要とするケースが増えています。時にはφ0.1以下の穴を数百~数千も開けなければならないケースもあります。

本号ではこういった微細穴の加工技術動向とPECでの加工事例をご紹介いたします。

ドリル加工と細穴放電加工

微細穴の加工方法として真っ先に候補に上がるのが「マイクロド

リル」を使ったマシニングセンタ加工です。

この分野は工具の進化が目覚ましく、現在はφ0.01までのドリル

が市販されています。

しかしドリルがあれば微細穴を加工できるわけでは無く、加工

機においても、30,000rpm以上の高速回転主軸や主軸の振れや

偏荷重を極小化するための様々な工夫が施された「微細加工機」

と呼ばれる専用加工機が必要となります。 ↑細穴放電用電極(左から)

φ0.03(タングステン)、φ0.1

φ0.5、φ1.5、φ2.5(銅)

→(株)ソディック

細穴放電加工機

↑日進工具(株) K3BL 弊社所有

マイクロドリル NSMD

φ0.01~φ0.1 ドリルと細穴放電 どちらを使うか

→碌々産業㈱ 実はいつも大変悩みます。以下の点を目安に総合的に判断して使

高精度高速微細加工機 い分けています。

CEGAⅢ-542 弊社所有 ドリル加工 細穴放電

次に候補に上がるのは、細穴放電加工です。 材質 HRC40以下 導電材であれば何でも可

これは別名パイプ放電加工とも呼ばれ、銅で中空構造になった小

径の電極を用いて放電加工で穴をあける方式で、焼入鋼や超硬な アスペクト比 φ0.05未満:15以下 φ0.05未満:20以下

どの高硬度材への穴明けには必須の加工法となります。 (穴深さ/穴径) φ0.05以上:20以下 φ0.05以上:50以下

もともとワイヤ放電加工時の下穴あけ用に開発された加工技術 穴径公差 ±10%以上 ±15%以上

でしたが、電極と加工機が進化し、現在ではφ0.02までの電極が

市販されるに至っています。(但し、φ0.08以下はタングステン 工数 1 : 5

の中空無しとなっている)この電極を回転・搖動させながら放電

で穴をあけることで精度穴の加工も可能になっています。 工具費 5 : 1

微細穴加工事例

Φ0.1ドリル+MC加工

・吸着用プレート 細穴放電加工

・ディスペンサー

・φ0.1 T=1貫通 x 300個 ノズル

・0.5mmピッチ ・φ0.06 深1.5貫通

・材質 SK3 ・材質 超硬

・口元面取り加工

細穴放電加工

細穴放電加工 ・吸着ノズル

・吸着ノズル ・φ0.15 x 4個 深2貫通

・φ0.05 2連 深1貫通・材質 SUS303 ・材質 人工ダイヤ焼結材

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは又は各営業担当にご相談ください

Page5

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2017/4 Vol.23 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

微細・深穴加工への挑戦

以前 Vol.13にて微細穴加工技術について、ドリル加工と細穴放電加工の比較の観点からご紹介しました。その中で、穴深

さ/穴径=アスペクト比の限界などに触れましたが、現在弊社ではより高アスペクトな微細穴加工に挑戦しています。また、

脆性材への微細穴加工にも引き続き挑戦を続けています。今号ではその取り組みの一端をご紹介いたします。

超硬円柱にΦ0.25、深さ25mm(アスペクト比:100)の深穴加工を

弊社のこれまでの細穴放電加工では、アスペクト比が50を超えると穴の曲り 可能にした細穴放電加工

や変形が大きくなり、所定の穴径精度や真直度が出せませんでした。

そこで昨年、最新鋭の放電加工機を導入し、高アスペクト比の微細穴加工の

ための諸条件を詰めていった結果、

φ3の超硬丸棒の中心に、φ0.25±0.03、深さ25mm(アスペクト比100)、

真直度0.01以下の精度穴加工に成功しました。

現在、さらに条件を詰め、穴径φ0.05、深さ5mmの微細穴加工に挑戦中です。

加工サンプル 電極例 新規導入した放電加工機

超硬φ3xL25の中心に 左より、φ0.5シャープペン芯(参考) 牧野フライス製

φ0.25±0.03の穴を貫通 φ0.05タングステン電極、φ0.1、 加工風景 EDAF2

φ0.15、φ0.25銅パイプ電極

石英ガラスにΦ0.15、深さ2mmの精度穴加工を実現した超音波援用加工

昨年、Vol.10,Vol11にて超音波援用加工を用いた

脆性材(ガラス、セラミックス等)の精密加工をご

紹介しましたが、この加工技術をさらに進化させ、

脆性材への微細穴加工に挑戦しています。

現在までのところ、2mm厚の石英ガラス板に

φ0.15±0.01の精度穴を貫通させることに成功し

ています。

右の写真がその加工サンプルですが、

拡大写真を見るとエッジの部分に細かなチッピング t=2mmの石英ガラス板に

が発生しているのが観察できます。このチッピング φ0.15の貫通穴を3か所加工。

をいかに発生させずに加工するかが現在の大きな課

題となっています。また、φ0.05程度のさらに微細

な穴加工にも挑戦しています。

超音波ロータリー加工法

左図のようにスピンドルユニットの上部に配置された超音波振動子で

20kHz程度の超音波を発生させ、振動増幅用のホーンを介して工具の先端を

←電着工具 上下方向に超音波振動させます。工具はダイヤモンド砥粒の電着工具が主に

使われます。工具に縦方向に超音波振動を加え、あたかも掘削機で道路に穴

をあけ開けるように脆性材を掘り込むことを可能にしています。

第8回 医療機器 開発・製造展(MEDIX)に出展いたします。

2017年6月21日(水)~23日(金) 東京ビックサイト:東4ホール

同時開催:機械要素技術展(M-Tech)、設計・製造ソリューション展(DMS)、3D&バーチャルリアリティ展(IVR)

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは又は各営業担当にご相談ください