1/5ページ

ダウンロード(2.1Mb)

若手設計者が知っておきたい、ワイヤー放電加工に関する基礎知識が掴める短編レポート集です!

ワイヤー放電加工とはどんな加工なの?

いまさら聞けない基礎知識がわかる短編レポート集です。

若手設計者はもちろんのこと、

部品設計者や加工者なら必ず知っておきたい、

ワイヤー放電加工の基礎意識が学べます!

Q.どんな加工の仕組みなの?

Q.精密加工を行う手法は?

Q.ワイヤーガイド、スタート穴って…?

Q.上下異形状加工など加工の進化

ワイヤー放電加工の基礎をちょっと知っておくだけで、

加工現場の視点がわかるようになるレポート集です。

年間10,000種類の部品加工を行う国内トップクラスの部品加工屋が

ワイヤー加工についてまとめたレポートです。

ぜひ、この機会にダウンロードください!!

~検索タグ欄~

#放電 #ワイヤー放電 #スリット #溝加工 #穴 #歯車 #細線 #油ワイヤー #水ワイヤー

#部品加工 #精密加工 #コネクタ #焼入れ鋼 #超硬 #超硬合金 #コストダウン

#長寿命化 #耐摩耗性 #耐久性 #生産効率 #金型部品 #パンチ #ダイス #カッター

#細ピン #極細ピン #成型 #ローレット #ホーン #追加工 #部分加工

#スタート穴 #自動結線 #テーパー加工 #太鼓形状 #タイコ形状

関連メディア

このカタログについて

| ドキュメント名 | いまさら聞けない!よくわかるワイヤー放電加工 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | プラスエンジニアリング株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

いまさら聞けない!よくわかるワイヤー放電加工、Slide 1

加工が学べる

・加工の仕組み

・スペック

・異形状加工

いまさら聞けない!

よくわかる?

ワイヤー放電加工

~精密部品VE設計製作レポート集~

発行元:プラスエンジニアリング株式会社

Page2

■目次

■目次

1.ワイヤー放電加工の概要

ワイヤー径、加工精度、加工回数、面粗さ…など

2.精密加工の手法

スタート穴と自動結線、切り落とし、後加工のコスト

3.上下異形状加工

ワイヤーガイドの構造、加工原理、加工の進化

Page3

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2017/8 Vol.27 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

ワイヤー放電による精密加工(その1)

ワイヤー放電加工は極細(φ0.05~0.3)の金属ワイヤーを電極にして、ワークとの間にアーク放電を発生させワークを切断す

る加工方法ですが、金属の精密加工、特に硬度を必要とする金型部品や精密部品の仕上げには無くてはならない加工技術と

なっています。弊社でも多数のワイヤー放電加工機を駆使して精密部品を製作しています。そこで数回にわたってワイヤー放

電加工の概要と様々なノウハウについてご紹介したいと思います。ご参考になれば幸いです。

ワイヤー放電加工の概要

左図はワイヤー放電加工機の加工部の写真です。

「上ワイヤーガイド」から「下ワイヤーガイド」に向け

てワイヤーが一定速度で送られる仕組みになっています。

「ワーク」は「ワーク固定ステージ」にアースが取られ

た状態で固定させ、このステージがNC制御でX,Y方向に

高精度に移動してワークを所定の形状に加工することに

なります。

この加工部は加工時には加工液*(この場合はイオン交

換水)に水没した状態になります。

左図の加工機は「上ワイヤーガイド」もNC制御でX,Y

方向に移動可能なモデルです。この機能により、後の号

でご紹介する「上下異形状加工(テーパー加工)」も可

能となっています。

ワイヤーとワークの間で絶縁破壊によるアーク放電を

起こさせてワークを切断していくわけですが、精度を維

持するためにはアーク放電を制御するための特殊な電源

回路が必要となります。また、加工液中には溶けだした

ワークのスラッジが混入し液の抵抗値を変化させてしま

うため、噴流により常にきれいな加工液を加工部に供給

する仕組みや、イオン交換フィルターを介して加工液を

常に循環させる仕組みが組み込まれています。

*加工液は現在の主流はイオン交換フィルターでPH制御された“水”ですが、超高精度仕上げ用に石油系の加工液が使われる

場合もあります。

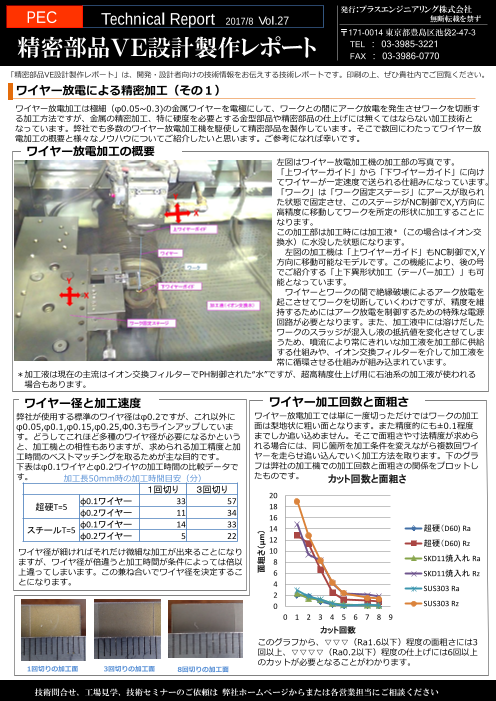

ワイヤー径と加工速度 ワイヤー加工回数と面粗さ

弊社が使用する標準のワイヤ径はφ0.2ですが、これ以外に ワイヤー放電加工では単に一度切っただけではワークの加工

φ0.05,φ0.1,φ0.15,φ0.25,Φ0.3もラインアップしていま 面は梨地状に粗い面となります。また精度的にも±0.1程度

す。どうしてこれほど多種のワイヤ径が必要になるかという までしか追い込めません。そこで面粗さや寸法精度が求めら

と、加工機との相性もありますが、求められる加工精度と加 れる場合には、同じ箇所を加工条件を変えながら複数回ワイ

工時間のベストマッチングを取るためが主な目的です。 ヤーを走らせ追い込んでいく加工方法を取ります。下のグラ

下表はφ0.1ワイヤとφ0.2ワイヤの加工時間の比較データで フは弊社の加工機での加工回数と面粗さの関係をプロットし

す。 加工長50mm時の加工時間目安(分) たものです。 カット回数と面粗さ

1回切り 3回切り

20

T=5 φ0.1ワイヤー 33 57

超硬 18

φ0.2ワイヤー 11 34 16

φ0.1ワイヤー 14 33

スチールT=5 14 超硬(D60) Ra

φ0.2ワイヤー 5 22 12 超硬(D60) Rz

ワイヤ径が細ければそれだけ微細な加工が出来ることになり 10

ますが、ワイヤ径が倍違うと加工時間が条件によっては倍以 8 SKD11焼入れ Ra

上違ってしまいます。この兼ね合いでワイヤ径を決定するこ 6 SKD11焼入れ Rz

とになります。 4 SUS303 Ra

2

0 SUS303 Rz

0 1 2 3 4 5 6 7 8 9

カット回数

このグラフから、▽▽▽(Ra1.6以下)程度の面粗さには3

回以上、▽▽▽▽(Ra0.2以下)程度の仕上げには6回以上

のカットが必要となることがわかります。

1回切りの加工面 3回切りの加工面 8回切りの加工面

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは各営業担当にご相談ください

面粗さ(μm)

Page4

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2017/9 Vol.28 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

ワイヤー放電による精密加工(その2)

前号でワイヤー放電加工の概要、ワイヤ径と加工時間、加工回数と面粗度についてお伝えしましたが、今回は「スタート穴」

と「切り落とし」についてご説明したいと思います。ワイヤー放電加工ではどちらも加工の可否と工数を左右する重要なポイ

ントになります。設計上の参考になれば幸いです。

スタート穴と自動結線

ワイヤー放電加工は糸のこで木工細工をするのに似ています。外形を切るときは材料の端面か

ら刃(ワイヤー)を入れていけば良いのですが、内形状を加工する場合は刃(ワイヤー)をあ

らかじ通しておくための「スタート穴」が必要になります。

左図のように板材から の形状を切り出そうとすると、最低でも2か所のスタート穴が必要

となります。このスタート穴は、材料が一般鋼の場合はドリルで開ければ良いのですが、ドリ

ルの歯が立たない焼入れ鋼*や超硬の場合は「細穴放電」で開けることになります。

*焼入れ鋼の場合は焼入れ前にドリルでスタート穴を開けておくのが一般的です。

また、スタート穴にワイヤーを通す作業ですが、昔のワイヤー放電加工機は一箇所ずつ手作業

でワイヤー通し作業を行っていましたが、現在の加工機は「自動結線」機能が向上し、φ0.5

程度のスタート穴に対しても、座標情報を正しく設定しておけば自動的にスタート穴にワイ

ヤーを通して結線してくれます。おかげで図3のような多数の穴仕上げ加工が必要な場合でも、

ワイヤー放電加工は糸のこで 一度セットすれば無人で全ての穴加工を終了できるようになっています。

切り出す加工に似ている。

図3:多孔品のワイヤー

放電加工

このような多孔品の各穴を

図2:細穴放電加工機 ワイヤ仕上げする場合は、

図1:スタート穴の例(超硬材:細穴放電) 硬い材料のスタート 穴の数だけスタート穴が必

要となると同時にワイヤの 図4:西部電機製ワイヤー放電加工機の自動

穴加工に使用します。 結線作業が必要となります。 結線機構

切り落としとつなぎ部の後処理コスト

ワイヤー放電加工にて形状加工する際に、最も頭を悩ませるのは“切り落としを

どう設定するか”です。これは樹脂成型におけるゲート残りの処理と似ています。

右図5は図6の部品を複数個、板材からワイヤー放電加工で切り出した例ですが、

外形をそのまま切ってしまうと最後の切り落としの段階で部品が傾いて形状不良

になったり、落下時にワイヤーに絡んだりしてしまうため、切り落とさず、つな

ぎ部を残してワークに固定しておきます。後でワークからむしり取るのですが、

部品には図6のようにつなぎ部の突起が残ってしまうため、このつなぎ残りをや

すりや平面研削で除去する工程が必要となります。実はこのつなぎ残りの後処理

が工数としてばかにならず、ワイヤー放電加工コストを割高にしてしまうケース

が多いのです。

このつなぎ残りの処理コストを抑える方法がいくつかあるのでご紹介しておき

ます。 図5:つなぎを残した加工例

*つなぎ残りの処理を不要にする。

①設計上、つなぎ残り許容箇所を設定しておく(高さ0.5,幅1mm程度)

②図7のようなつなぎ部形状を許容する。

③コア・ステッチを使用する。

限定的な部品にのみ適用出来るオプションで、ワイヤーカット

した後、部分的にワークと部品を溶着する機能があります。

ご使用の可否はご相談ください。 図7:つなぎ残り処理

*つなぎ残りの処理を低コストにする。 不要な形状例。

①面粗さの許容エリアを設けておく。 幅1.5mm、深さ1mm程

やすり仕上げ程度で良ければつなぎ残りの除去費用は安く 度の凹形状を許容

出来ます。

以上、つなぎ残りの処理はケースバイケースとなりますので別途ご相談ください。 図6:つなぎ残りの例

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは各営業担当にご相談ください

Page5

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2017/10 Vol.29 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

ワイヤー放電による精密加工(その3)

前号、前々号と2回にわたってワイヤー放電加工の「概要」「加工時間と面粗さ」「スタート穴」「切り落しとコスト」等を

お伝えしてきましたが、今回はワイヤー放電加工の最終回として「上下異形状加工(テーパー加工)」について解説したいと

思います。この機能を使うことで自由度の高い形状加工が可能になっています。

上下異形状加工の原理と加工例

図1

Vol.27でワイヤー放電加工機の構造をご紹介しましたが、その中で

ワイヤーをガイドする上・下ワイヤーガイドのうち、上ワイヤーガ

イドは独立してX・Y制御が出来ることをお伝えしました。(業界で

は“U-V軸制御”と呼ばれています。)この機能を使うことでワイヤー

をワークに対して自由に傾けて加工することが可能となっています。

図1は上面(上ワイヤーガイド側)はスペード形状に軌道を描き、

下面(下ワイヤーガイド側=ワーク固定ステージ)はクローバー形

状の軌跡を描き、上下面を線でつないだ上下異形状加工モデルです。

また、図2,3はこのモデル図でワイヤー放電加工した現品、図4

は切り出し後のブランクとなっています。モデルの通りにワイヤー

加工されているのがお分かり頂けると思います。

ただ、この上下異形状加工には加工機種によって様々な制約があ

ります。最も大きな制約が“ワイヤーの最大傾き角度”です。

加工機によっては10°程度までしかワイヤーを傾けら

れない場合があります。弊社が所有するワイヤー放電 図2 図3 図4

加工機は最大45°までの広角に対応しています。

また、ワイヤーガイドの構造によっては、全周を一

度に加工出来ず、分割して加工しなければならないも

のもあります。

図5

図6 上下異形状加工を活用して製作した例をご紹介し

ます。

図5は超硬材に片角約40°のすり鉢状の穴を上下両

面から開けた加工例です。最も肉の薄い部分は

0.1mmになっています。

図6は特殊かみ合わせギアで、SKD11の焼入れ材

に、上下両方向から上下異形状加工を施し、俵状

の異形ギア形状を形成しています。

進化するワイヤー放電加工機

ワイヤー放電加工機が世に出て50年近く経ちました。この間、特に金型加工の精密化に応えるべく目覚ましい進化を続けて

きましたが、進化はまだ終わっていません。加工機メーカーの発表内容から今後のトレンドを俯瞰してワイヤー放電加工特集

の締めくくりといたします。

1.高精度化 4.高効率化

ピッチ精度:500mm送りでも±1μm以下の精度を実現 φ0.1以下のワイヤーでの自動結線精度の向上

タイコ性能(真直精度):板厚200mmで3μm以下を実現 つなぎレス加工(コアステッチ等)

2.高品位化 段取りのロボット化とスケジュールコントロール

研削仕上げに匹敵する面粗度の実現:Rz0.2μm以下 5.その他オプション

3.微細化 腐食防止用簡易コーティング機能

φ0.02ワイヤーの実用化 下穴加工用形彫り放電機能

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは各営業担当にご相談ください