1/5ページ

ダウンロード(1.8Mb)

超硬材料の活用の基礎が掴めるレポート集です!治工具や金型部品の設計における、超硬合金の上手な活用方法がわかります。

部品設計者が知っておきたい超硬合金に関する基礎知識が掴めます。

超硬合金は硬く耐摩耗性が高い素材ですが、スチール材とは特性が大きく異なります。

そんな超硬の特性や上手な使い方がわかる短編レポート集です。

超硬材を生かした設計ができるようになると、

部品の耐摩耗性向上や長寿命化でコスト削減につながります!

ここでは、部品設計者なら必ず知っておきたい、超硬合金に関する基礎知識が学べます。

Q.超硬材はどんな種類があるの?(非磁性、超微粒子、耐食性など)

Q.高価な超硬材を上手に活用するには?(接合方法)

Q.接合にはどんな方法があるの?(接着、ロウ付け、焼き嵌め)

年間10,000種類の特注部品加工を行う国内トップクラスの部品加工屋が

超硬材料についてまとめたレポートです。

ぜひ、この機会にダウンロードください!!

~検索タグ欄~

#研磨 #外径研削 #内径研削 #プロファイル研削

#部品加工 #精密加工 #コネクタ #焼入れ鋼 #超硬 #超硬合金 #コストダウン

#長寿命化 #耐摩耗性 #耐久性 #生産効率 #ピン #金型部品 #パンチ #ダイス #カッター

#細ピン #極細ピン#シャフト #芯金 #成型 #ローレット #ホーン

#くし歯 #かき上げ #TF #トリム&フォーム #半導体 #超音波接合

このカタログについて

| ドキュメント名 | いまさら聞けない!よくわかる超硬材料の活用 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | プラスエンジニアリング株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

2022.10.06 表紙改訂版・超硬材加工技術特集、Slide 1

いまさら聞けない!

よくわかる?

超硬材料の活用

Q.高価な材料費を克服する方法は?

Q.材質の種類と使い分けは?

Q.消耗箇所だけに活用する方法は?

~精密部品VE設計製作レポート集~

発行元:プラスエンジニアリング株式会社

Page2

■目次

■目次

1.超硬材料の分類とは?

粉体の粗さ、HRA硬度、結合剤(バインダー)の成分、…

2.部分超硬化について

鋼材とのコスト比較、材料選定のポイント

3.接合方法について

ロウ付け、接着、焼き嵌めの工法の違い

Page3

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2017/2 Vol.21 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

超硬材料の活用によるVA・VE事例 その3

前号、前々号で超硬材を使った部品の製作例と超硬材と鉄鋼の接合方法をお伝えしましたが、今回は数ある超硬材種の中から目的に合った

超硬材料を選定する場合のポイントについて解説したいと思います。

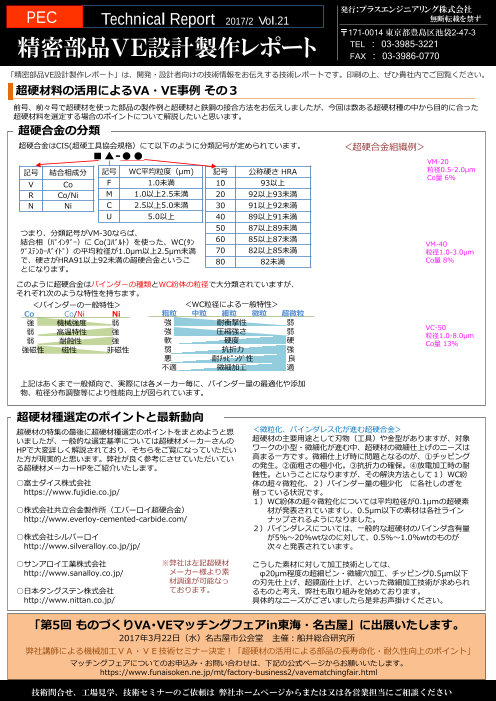

超硬合金の分類

超硬合金はCIS(超硬工具協会規格)にて以下のように分類記号が定められています。 <超硬合金組織例>

■▲-●● VM-20

記号 結合相成分 記号 WC平均粒度(µm) 記号 公称硬さ HRA 粒径0.5-2.0μm

F 1.0未満 Co量 6%

V Co 10 93以上

R Co/Ni M 1.0以上2.5未満 20 92以上93未満

N Ni C 2.5以上5.0未満 30 91以上92未満

U 5.0以上 40 89以上91未満

つまり、分類記号がVM-30ならば、 50 87以上89未満

結合相(バインダー)に Co(コバルト)を使った、WC(タン 60 85以上87未満 VM-40

グステンカーバイド)の平均粒径が1.0μm以上2.5μm未満 70 82以上85未満 粒径1.0-3.0μm

で、硬さがHRA91以上92未満の超硬合金というこ 80 82未満 Co量 8%

とになります。

このように超硬合金はバインダーの種類とWC紛体の粒径で大分類されていますが、

それぞれ次のような特性を持ちます。

<バインダーの一般特性> <WC粒径による一般特性>

Co Co/Ni Ni 粗粒 中粒 細粒 微粒 超微粒

強 機械強度 弱 強 耐衝撃性 弱

弱 高温特性 強 強 圧縮強さ 弱 VC-50

軟 硬度 硬 粒径1.0-8.0μm

弱 耐蝕性 強 Co量 13%

強磁性 磁性 非磁性 弱 抗折力 強

悪 耐チッピング性 良

不適 微細加工 適

上記はあくまで一般傾向で、実際には各メーカー毎に、バインダー量の最適化や添加

物、粒径分布調整等により性能向上が図られています。

超硬材種選定のポイントと最新動向

超硬材の特集の最後に超硬材種選定のポイントをまとめようと思 <微粒化、バインダレス化が進む超硬合金>

いましたが、一般的な選定基準については超硬材メーカーさんの 超硬材の主要用途として刃物(工具)や金型がありますが、対象

HPで大変詳しく解説されており、そちらをご覧になっていただい ワークの小型・微細化が進む中、超硬材の微細仕上げのニーズは

た方が現実的と思います。弊社が良く参考にさせていただいてい 高まる一方です。微細仕上げ時に問題となるのが、①チッピング

る超硬材メーカーHPをご紹介いたします。 の発生。②面粗さの極小化。③抗折力の確保。④放電加工時の耐

蝕性。ということになりますが、その解決方法として1)WC紛

○富士ダイス株式会社 体の超々微粒化、2)バインダー量の極少化 に各社しのぎを

https://www.fujidie.co.jp/ 削っている状況です。

1)WC紛体の超々微粒化については平均粒径が0.1μmの超硬素

○株式会社共立合金製作所(エバーロイ超硬合金) 材が発表されていますし、0.5μm以下の素材は各社ライン

http://www.everloy-cemented-carbide.com/ ナップされるようになりました。

2)バインダレスについては、一般的な超硬材のバインダ含有量

○株式会社シルバーロイ が5%~20%wtなのに対して、0.5%~1.0%wtのものが

http://www.silveralloy.co.jp/jp/ 次々と発表されています。

○サンアロイ工業株式会社 ※弊社は左記超硬材 こうした素材に対して加工技術としては、

http://www.sanalloy.co.jp/ メーカー様より素 φ20μm程度の超細ピン・微細穴加工、チッピング0.5μm以下

材調達が可能なっ の刃先仕上げ、超鏡面仕上げ、といった微細加工技術が求められ

○日本タングステン株式会社 ております。 るものと考え、弊社も取り組みを始めております。

http://www.nittan.co.jp/ 具体的なニーズがございましたら是非お声掛けください。

「第5回 ものづくりVA・VEマッチングフェアin東海・名古屋」に出展いたします。

2017年3月22日(水)名古屋市公会堂 主催:船井総合研究所

弊社講師による機械加工VA・VE技術セミナー決定!「超硬材の活用による部品の長寿命化・耐久性向上のポイント」

マッチングフェアについてのお申込み・お問い合わせは、下記の公式ページからお願いいたします。

https://www.funaisoken.ne.jp/mt/factory-business2/vavematchingfair.html

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは又は各営業担当にご相談ください

Page4

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2016/12 Vol.19 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

超硬材料の活用によるVA・VE事例

一般に超硬材とはWC(タングステンカーバイド)の微粒子をCo(コバルト)やNi(ニッケル)をバインダーにして粉末冶金法にて焼結し

たもののことをさします。硬くて(HRAで80~95)、強くて(抗折力2~4GPa、ヤング率400~600GPa)、重い(鉄の約2倍)特性を利

用して耐摩耗性を求められる切削工具や金型に多く活用されていますが、弊社では様々な生産財の特注部品において超硬化をご提案し、部

品の長寿命化を果たすことに貢献してまいりました。今回は様々な超硬部品の作成例をご紹介いたします。

部分超硬化と全面超硬化

超硬材は一般の鉄鋼に比較して5~10倍の材料コストになりま ←ロウ付けでの作成例↓

すし、硬さゆえ切削加工が出来ず加工形状が制限されます。そ

こで本当に耐摩耗性が要求される部分だけ超硬に置き換える方 超硬部が小さなものは銀ロウのみでロウ付け

法が良く採用されます。 しますが、超硬部が大きいものは、母材と超硬

この場合、鉄鋼の母材と超硬材をどのような方法で接合する の線膨張差により剥離が発生しやすくなるため、

かが大事なポイントです。 銅板を挟み込んでロウ付けすることで接合強度

もっとも一般的なのは銀ロウを使ったロウ付けになります。 を確保します。

ロウ付けした後、研削や放電加工により所定の寸法と表面状態 超硬

に仕上げていきます。(右図ロウ付け例参照)

円筒形状部品の場合は焼き嵌めも良く使います。鉄鋼と超硬

材の線膨張係数の差(超硬材は鉄鋼の約半分)を活用すること

になるので鉄鋼が外側、超硬が内側が条件になります。

接合強度がさほど必要とされな 超硬

い場合は接着材による接合もおこ

なわますが、接合面積と形状に応 SKS3

じて嫌気性接着剤を使うかエポキ

シ系接着剤を使うか、硬化物の物

性も考慮しながら、適切な接着剤

の選定がポイントになります。 ←焼き嵌めでの作成例

焼き嵌め代の設定と管理が大変重要になります。

以上のような部分超硬化の場合、接合強度という品質上の不安定要素がどうしても残ります。条件が許されるのあれば、部品全体を超

硬で作成したほうが品質・コスト的に有利な場合も多々あります。この場合、切削加工が出来ないため、超硬材のブロックや棒から形

状加工したのでは、加工工数がとんでもなくかかってしまいます。弊社では超硬メーカー様とタイアップし、寸法公差±0.2程度まで

の形状ブランク品を焼結時点で作りこんでもらい、弊社の2次加工にて仕上げる方法で対応しています。

オール超硬部品加工事例

焼結図面の作成 仕上げ加工

焼結での加工限界を考慮しブランク図 焼結ブランクに研削加工や放電加工

を作成し超硬メーカー様に提示します。 を施し最終図面仕様に仕上げます。

超硬材料選定のポイント

ここまで一口に超硬と言ってきましたが、その種類は膨大です。国内メーカー数で約15社、JIS規格で30種以上規定されていますから、

数百種もの超硬材が流通していることになります。その中から目的に見合った超硬材を選定するのはなかなか難しいことです。

以下のポイントを踏まえて、是非弊社にご相談ください。

ポイント1:用途は、パンチ、ダイ、カッター、超音波ホーン、 ポイント4:使用温度環境、最大何℃まで対応必要?

ダイス、コレット、○○用金型、チャック、etc ポイント5:ご予算は?

ポイント2:磁性有り、非磁性どちらの部品が必要か?

ポイント3:相手素材はどんなもの 数千種の製造実績を踏まえ最適な素材をご提案いたします。

また、素材を変えた試作にも対応いたします。

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは又は各営業担当にご相談ください

Page5

PEC 発行:プラスエンジニアリング株式会社

Technical Report 2017/1 Vol.20 無断転載を禁ず

〒171-0014 東京都豊島区池袋2-47-3

精密部品VE設計製作レポート TEL : 03-3985-3221

FAX : 03-3986-0770

「精密部品VE設計製作レポート」は、開発・設計者向けの技術情報をお伝えする技術レポートです。印刷の上、ぜひ貴社内でご回覧ください。

超硬材料の活用によるVA・VE事例 その2

前号で超硬材を使った部品の製作例をお届けしたところ、色々と技術的なお問い合わせをいただきました。特に鉄鋼母材との接合方法につ

いてのお問い合わせが多かったので、今号では「ロウ付け」「接着」「焼き嵌め」についてもう少し詳しく解説いたします。

ロウ付けによる超硬材と金属材料の接合

ロウ付けは紀元前から人類が用いてきた金属の接合方法と言われています。

母材よりも融点の低い合金を溶かして接着剤として用いるものです。

超硬材と金属のロウ付けには「銀ロウ」と呼ばれる、Ag,Cu,Znの合金で、

融点が650~750℃程度のものを用います。また、ハンダ付けと同様、フ

ラックスを用いて、表面酸化物の除去、金属表面の濡れ性を向上させます。

加熱方法としては、ガストーチによる火炎加熱、高周波誘電装置による

加熱、電気炉などが用いられますが、多品種少量生産の弊社では主にガス

トーチ、高周波誘電を用いています。

<接合強度を確保するためのポイント> ガストーチによるロウ付け 高周波誘電装置によるロウ付け

1.接合面積の確保 図1:接合強度向上策

接合強度は接合面積に比例します。小さくて接合面積が確保

できない場合は、図1のように凹凸を設けて接合面積を大きく 超硬材

するのが効果的です。 フラックス

2.銅板のはさみこみ

接合面積が大きくなってくると、初期の接合強度は確保できま 銀ロウ 銅板

すが、母材と超硬材の線膨張率差(約2倍)によるせん断剥離 t0.2

が起きやすくなります。それを緩和するため図1右図のように

t0.2程度の銅板を挟み込んでロウ付けするのが有効です。 母材

3.接合面の酸化物、汚れの除去

ロウ付けも接着やはんだ付けと同様、接合面の汚染状況で接合

強度が大きく左右されます。弊社では、ショットブラストによる酸化 ←ロウ付け作業風景

物の除去と有機溶剤による油脂類の除去を徹底しています。 熟練の技が求められます。

4.ガス抜き ショットブラスト装置

ロウ付け時に接合面内部に、空気やガス、スラグが残っている

と接合強度の低下につながります。銀ロウが流動している段階

でのガス抜き手順などの作業要領の確立がポイントになります。

5.長尺ものはロウ付けを回避

ロウ付け長さが150mmを超えてくると上記のような手段を

講じても、線膨張率差を吸収出来ず、両端から剥離しやすく

なってしまいます。150mmを超える場合は全体を超硬材に

することをお勧めします。 ↑長尺物のロウ付け例

6.母材の材質 このへんのサイズがロウ付け限界になります。

母材は、鉄鋼全般、ステンレス、銅合金にロウ付け可能ですが、アルミは溶融温度が低いため対象外になります。また、母材に焼入鋼を

指定されるケースがありますが、ロウ付け時の温度(700~750℃)によって焼き戻され、硬度が落ちてしまうことをご留意ください。

接着材による接合 焼き嵌めによる接合

部品が常温環境でしか使われず、そこそこの接合強度があれば 化学的な不純物を嫌う医薬系や化学系商品の製造装置部品の場合には

良い場合には、接合の簡便性から接着材による接合が行われま 焼き嵌めによる接合が良く使われます。焼き嵌めは熱膨張と収縮のみ

す。この場合、適切な接着剤を選定することが重要です。 をを利用して二つの物体を接合するのですから、ロウ付けや接着と

<はめ合い接合が可能な場合> 違って、素材以外の物質を何も使わない大変クリーンな接合技術と言

基本的に、ロックタイトに代表されるような嫌気性接着剤を えます。 その反面、接合強度やクラック発生が無い

使用します。この場合、接着しろは0.05以下で極力小さくし ことの保証等、管理面で大変難しい技術で

素材を研削仕上げするなどして面粗度を極力小さくすること もあります。

が重要です。 締め代を一定にするための素材の寸法管理、

<面合わせでの接合> 素材の表面粗さ、加熱条件、冷却条件等々、

線膨張率差を吸収するため、硬化後の硬度が低めで伸び率の 厳密な条件出しと管理が必要となります。

高いエポキシ系接着剤を使用します。また、アンカー効果に 焼き嵌めでの超硬部品製作のご用命の場

よる接合力を上げるため、素材の面粗度を意図的に粗くして 合には、何度かの試作検討プロセスが必要

おいた方がより強い接合力が得られます。 となりますのでご承知おきいただければ幸

嫌気性接着剤にて エポキシ系接着剤 いです。

← にて 焼き嵌めによる製作事例

「第5回 ものづくりVA・VEマッチングフェアin東海・名古屋」に出展いたします。

2017年3月22日(水)名古屋市公会堂 主催:船井総合研究所

詳しくは、https://www.funaisoken.ne.jp/mt/factory-

business2/vavematchingfair.html#_ga=1.150876854.1894343939.1442565333 へアクセス願います。

技術問合せ、工場見学、技術セミナーのご依頼は 弊社ホームページからまたは又は各営業担当にご相談ください

←