1/24ページ

ダウンロード(4.7Mb)

剛性の高い機械構造と高解像度の ガラススケールにより、必要とされる加工精度を実現できます。

信頼性の高い位置決め精度、リニアガラススケール、GFマシニングソリューションズが開発した軸サーボ制御システムは、移動距離に関係なく、絶対的な精度を提供するように設計されたクローズドループ測定方式です。

関連メディア

このカタログについて

| ドキュメント名 | 形彫り放電加工 高性能 C軸 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 4.7Mb |

| 取り扱い企業 | GFマシニングソリューションズ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

GF Machining Solutions

AgieCharmilles

FORM P

350/600/900

Page2

GF マシニングソリューションズ:

1802年創設以来 常に進化を遂げて

GF マシニングソリューションズ

GFマシニングソリューションズは、極めて幅広い工作機械加工技術をお客様にご提供できる

ことを売りものにしている会社です。 ワイヤ・形彫り放電加工機 (AgieCharmilles/ EDM)、

レーザ・テクスチャリング、レーザ・マイクロマシニング(Microlution)、金属3Dプリンタ、

高速・高精度マシニングセンタ (Mikron Mill/ Liechti)、マシニングセンタ用の主軸 (Steptec)

及び 機械加工用の治工具と自動化ソリューション (System 3R)。

これ等全てを当社熟練のエンジニアにより、お客様に手厚くサポートさせて頂きます。

米・欧州発祥の独創的かつ、生産能力の高い工作機械の数々が、インダストリー4.0に準拠する

数々のデジタルサービスと連動し、お客様の製造現場のニーズに完璧に融合する技術として

活躍します。

We are AgieCharmilles.

We are GF Machining Solutions.

Page3

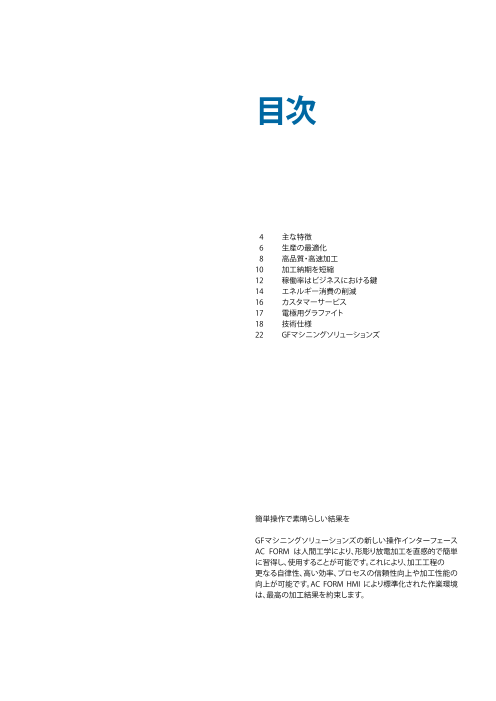

目次

4 主な特徴

6 生産の最適化

8 高品質・高速加工

10 加工納期を短縮

12 稼働率はビジネスにおける鍵

14 エネルギー消費の削減

16 カスタマーサービス

17 電極用グラファイト

18 技術仕様

22 GFマシニングソリューションズ

簡単操作で素晴らしい結果を

GFマシニングソリューションズの新しい操作インターフェース

AC FORM は人間工学により、形彫り放電加工を直感的で簡単

に習得し、使用することが可能です。これにより、加工工程の

更なる自律性、高い効率、プロセスの信頼性向上や加工性能の

向上が可能です。AC FORM HMI により標準化された作業環境

は、最高の加工結果を約束します。

Page4

主な特徴

稼働中の効率を高め

生産性を向上

Page5

生産を最適化する 品質とスピードを加速

アジエシャルミー FORM P シリーズには、異なる大きさの アジエシャルミー FORM P シリーズは、様々な自動化

ラインナップがあります。剛性の高い機械構造と高解像度の ソリューションにより、作業者の介入なしで稼働時間を延長

ガラススケールにより、必要とされる加工精度を実現する します。パレット/ 電極交換装置 (リニア、ロータリー、

3 サイズの機械で、生産目標を達成し、お客様の期待に応え ロボット) や、割り込み加工 (Part Express) やジョブリスト

ます。さらに、アジエシャルミー FORM P シリーズの高性能 管理などのスマート機能も活用できます。

C軸 Accura C とその高トルク機能により、複雑なキャビティ

の加工が可能になります。

究極の人間工学

高性能 高速加工電源

コンパクトで堅牢な機械コンセプト 最速のグラファイト用加工条件

比類のない高性能C軸 Accura C 深物加工でも早い鏡面仕上げ

リニアガラススケールを装備:安定した高精度

温度安定化

生産能力を高め、納期を短縮

GFマシニングソリューションズの形彫り放電加工ノウハウ

は、EDMプロセスコントロールを通じて FORM P シリーズに

完全に組み込まれています。高性能加工電源 (ISPG) は、

革新的な機能 iGap と連携して、均一な表面仕上げ精度を

維持しながら最適な放電加工条件設定を生成することで、

材料除去率を最大化します。

高度な自律性と停止時間の削減

競争力の向上

作業者の介入なしに長時間運転

実加工時間 年7000時間をターゲット

Page6

生産の最適化

ユーザーの期待に

応える機械と設備

コンパクトで剛性の高い機械構造 リニアガラススケール:長期にわたる高精度

コンパクトな C フレーム構造と余裕の鋳物ベースにより、 信頼性の高い位置決め精度を得るには、

機械の寿命全体にわたって機械的安定性と精度が保証され リニアガラススケールが必要です。

ます。さらに、機械の高い剛性により加工反力が吸収され、 リニアガラススケールは、バックラッシュ、熱膨張、摩耗の

ワーク、電極間の正確な放電ギャップが維持されます。 影響など、従来の誤差をすべて排除します。

GFマシニングソリューションズが開発した軸サーボ制御

システムは、移動距離に関係なく、絶対的な精度を提供する

ように設計されたクローズドループ測定方式です。

モーターエンコーダー

リニアガラススケール

(測定分解能 50 nm)

NC指令

軸移動

(モーターエンコーダー)

位置確認

(リニアガラススケール)

Page7

比類なき高性能C軸 Accura C 温度安定化オプション

加工中に電極の位置や安定性を維持するのが困難になる アジエシャルミー FORM P 600 の工場オプションである

ほどの電極サイズであっても、高精度な割り出し角度、安定 熱安定化により、環境温度に関係なく、常に完璧で精度の

した電極静止が可能です。また、ジャンプ動作による加工液 高い加工が可能になります。

の動きにより、電極に横方向の力 (曲げまたは回転) が発生

しますが、これは C 軸で受け止める必要があります。 段取り時の良好なアクセス

Accura C 軸は剛性の高い設計であるため、最大5000kgcm² 3種類のサイズが用意されている アジエシャルミー FORM P

の非常に高い慣性モーメントを吸収できます。 には、自動昇降式加工タンクが装備されています。

これにより、作業領域への最適なアクセスが可能になります。

Page8

高品質・高速加工

加工電源の 電極消耗分散は、

最小限の電極消耗と

パワーと 高速加工を両立します

柔軟性により

信頼できる 形状が変化する加工に

おいても卓越した生産性

加工結果

グラファイト電極による高速加工

FORM Pシリーズの特徴である iGAP 機能は、

高い形状精度と均一な面粗度を維持しながら、

加工速度を最大化します。

加工時間 < 4時間

AC-K900 グラファイト電極 x1

究極の人間工学

AC FORM HMI では、各アプリケーションに対する選択肢が

用意されているため、最適な加工方法を簡単に実行できます。

オペレーターは、面粗度、深さ、加工サイクル、

アプリケーションの種類などの加工パラメータを

1つの画面に入力して、最高の加工結果を引き出すことが 長年の実績と経験に裏打ちされた高性能加工電源

可能です。 FORM P シリーズの加工電源では、放電プロセスはパルス

ごとに継続的に最適化され、仕上げ加工の領域でも電極の

消耗が低減されます。プロセス制御はリアルタイムで行われ、

非常に均一な表面仕上げを実現します。

Page9

高速ジャンプ動作 (HVP)

• 電極高速引き上げによる

効果的な加工屑の排出

• 加工液の効率的な噴流効果

• 最適な加工結果

深いキャビティも高速鏡面仕上げ 鏡面仕上げを含む加工時間:

深いキャビティ内部の加工においても 10時間50分

最高の表面品質を実現し、磨き時間を AC-K900 グラファイト電極 x2

大幅に短縮します。 銅電極 x1

FORM P の電極材組み合わせ機能に 面粗度 : Ra 0.12 μm

より、グラファイト電極にて高速荒取り、

銅電極で高品質仕上げが可能です。

予測学習システム (PLS)

• 揺動運動が記録され、分析されます

• 偏差は段階的に最適化されます

• キャビティが迅速かつ正確に作成されます

3DS 加工条件による仕上げ面 面仕上げを含む加工時間:

3DSテクノロジーは、金型表面の残留物 6時間30分

の付着を最小限に抑え、プラスチック AC-K800 グラファイト電極 x2

射出成形プロセスにおける抵抗を削減 銅電極 x1

し、製品取り出しを容易にします。 面粗度:Ra 1.5 μm

つまり、生産性と柔軟性が向上し、

最終製品の品質や金型製作の再現性、

そして仕上げ面の均一性 が向上します。

高性能加工電源

• ISPGにより加工スピードを向上

• ジェネレータによって生成される

各スパークを最適化

• 電源の消耗を低減

加工精度を確実にする

位置決め精度を確実にするため、

アジエシャルミー FORM P 350/600/900 では

光伝送プローブが利用可能です。この測定により、ワークを

外さずに加工されたキャビティの寸法検査や、ワークの基準

が測定できるため、時間を節約できます。

さらに、AC FORM HMI によって測定レポートが自動的に

生成され、厳密なチェックと管理が可能になります。

プロセスコントロール

• 適応型電流制御(ACC)

• 適応型電流最適化 (ACO)

• アルゴリズムで生産性を向上

Page10

加工納期を短縮

作業者なしで自動運転

高い自律性と加工待ち時間の削減

アジエシャルミー FORM P 350/600/900 にはツールチェンジャー FORM P 350 : 4ポジション

を装備できるため、作業者の介入なしに長時間稼働できます。

リニアツールチェンジャーは、少数の電極を必要とする加工に

十分な自律性をもたらします。FORM P 900 の場合、リニアツール

チェンジャーは、機械の寸法を最小限に抑えながら、左側、右側、

または両側に同時に取り付けることができます。 FORM P 600 : 6ポジション

FORM P 900 : 10ポジションx2

Page11

手動介入なしで長時間の連続加工

金型加工には、多くの場合、多数の電極が必要となり、

その放電加工時間は電極ごとに異なります。

アジエシャルミー FORM P 350/600 には、最大 160 本の電極

を装着できる大容量のロータリーツールチェンジャーが搭載

されています。

ダブル グリッパーを選択すると、不要な動きが削減され、

交換動作が大幅に高速化されます。

年7000時間の稼働時間を目指して

自動化セルの管理により、加工時間が平均 2,500 時間から

年間 7,000 時間近くまで最大化されます。

AC FORM インターフェイスにより、電極交換サイクルが

最適化され、作業者は加工中に CAD/CAM データを

インポートできるため、連続生産が可能になります。

ツーリング

競争力を高める

自動化により、時間帯や曜日に関係なく生産を継続できます。

その結果、納期が短縮され、生産性が向上し、機械への設備

投資の回収が早まります。自動化された設備により、

生産は週 7 日、24 時間継続できます。可能性は無限です。

マクロ マクロマグナム マトリックス ダイナフィックス

Page12

稼働率はビジネスにおける鍵

未来につなぐ

設備システム

リソースを管理する

T.R.U.E. PRECISION は、実際の電極形状に基づいて

形彫り放電加工プロセスを最適化する革新的な製造

ソリューションです。このソフトウェアは、アジエシャルミー インダストリー4.0に準拠

形彫り放電加工機 と ミクロンマシニングセンタ間の自動化 T.R.U.E PRECISION は、未来のスマート ファクトリーという

セルで切れ目のないワークフローを通じて使用され、 インダストリー4.0のビジョンに沿って、部品や金型の複雑化

マシニングセンタで切削された電極が CAD/CAM データと など、現実の製造業の課題にスマートに対処します。大量生産

一致するかどうかを比較します。目的は、加工された電極の が求められる市場のニーズを満たす当社の自動化セルは、

高い精度と均一性を確保することです。 アジエシャルミー形彫り放電加工機と電極加工用のミクロン

マシニングセンタを接続し、作業者の手動介入を大幅に削減

します。T.R.U.E. PRECISION は、形彫り放電加工に要求される、

より高い精度とより厳しい公差、生産性の向上、新製品の製作

時間の短縮、加工結果への信頼性、コスト削減を実現する

ための基盤を築きます。

Page13

インダストリー4.0

GFマシニングソリューションズの形彫り放電加工機は、

インダストリー 4.0 に準拠しており、様々なな情報の使用

により生産プロセスを最適化するというお客様のニーズ

にも対応しています。当社は、機械が加工、

シミュレーション、後処理の各段階で構成される

大きなパズルの一部であると理解しています。

そのため当社は複数のパートナーと連携

して、すべての段階を結び付け、

補完的にしています。

rConnect で高い稼働時間を確保

rConnectは、お客様の工場にスマートな製造をもたらします。 rConnect ライブリモート アシスタンス

当社の革新的なアプリケーションにより、機械の稼働が rConnect ライブ リモート アシスタンスでは、当社の専門

エンジニアがお客様のサービスリクエストに迅速に対応

高次元で利用可能になり、加工現場が常に最大限の能力を します。

このソリューションは、お客様を当社の専門エンジニアに

発揮できるようになります。 接続し、リアルタイムでリモート アシスタンスを提供します。

rConnectのメリット

• 機械ごとのコックピットで機械の詳細情報を確認

• 機械の稼働率向上

• 当社のサービスエンジニアへの直接かつ対話型のアクセス

• 潜在的な問題の迅速な特定

• 最新技術に基づく安全な接続 (TÜViT認証)

• 効率性を高めるスマートサービスへの大きな一歩

rConnect メッセンジャー

rConnect メッセンジャーは、モバイル機器に機械データを

配信します。加工機を継続的に監視することで、加工現場の

効率性に関する情報が得られます。

Page14

エネルギー消費の削減

リソースを管理する

エコノワット スマートモジュール: 競争力の向上

エネルギーを節約するための対策 • 自動起動を週次カレンダーにプログラムできます。

ここ数年、エネルギー コストは急上昇しています。 • 加工再開の予定時刻の前に、機械は自動的に再起動し、

このため、生産コストの抑制とエネルギーの節約は、すべての 加工液の熱安定化を可能にします。

工場にとって優先事項となっています。 • 毎朝 機械は完璧な稼働状態にあり、高精度加工を行う

エコノワット スマート モジュールにより、 準備ができています。

GFマシニングソリューションズはエネルギー節約と

環境保護の先駆者となっています。

Page15

エコノワット スマート モジュールを

使用すると、機械 1 台あたり2 軒の住宅が

1 年間消費する十分なエネルギーを節約できます。

12h 18h 24h 6h 12h

kW

EDM EDM

8

7

6

段取り

5

4

3

スリープモード

2

1

Page16

カスタマーサービス

生産を加速して新たなレベルの成功へ

比類のないライフサイクル サポートを提供する

GFマシニングソリューションズ カスタマー サービスで、

機械の最高のパフォーマンスを体験してください。

変化する環境に遅れずに対応

ビジネスが進化するにつれ、ニーズも変化します。

GFマシニングソリューションズ は、お客様の業務効率を高めるために

個別にカスタマイズされたソリューションを提供します。

当社は、お客様が絶えず変化するビジネスおよび市場環境に遅れずに

対応し、競合他社よりも優れた業績を達成できるようお手伝いします。

オペレーションサポート: 機械サポート: 持続可能な加工の ビジネスサポート: 機械の潜在能力

アプリケーションを強化する 成功をお手伝い を最大限に引き出す

ソリューション 予防メンテナンスに加え、 パフォーマンス、生産性、競争力を

最適なパフォーマンスを実現する ボールバーによる真円度テストや 向上させるためのトレーニング、

ための電極やフィルターを含む、認定 レーザーキャリブレーションなどの アップグレード、専用の自動化

消耗品の幅広い選択肢をワンストップ 高度な保守サービスにより、 ソリューションを含む高度な

で提供するプロバイダーです。 稼働時間を最適化できます。 サポートとコンサルティング。

Page17

GFマシニングソリューションズ AC-K900 AC-K800 AC-K700 AC-K600 AC-K500

グラファイト 精密仕上げ、 仕上げ加工、 荒加工 荒加工 荒加工用

超精密仕上げ用 精密仕上げ用 仕上げ加工用 仕上げ加工用

粒径 (µm) 2 4 6 8 10

電気抵抗率 (µΩm) 15.0 14.0 13.0 13.4 11.0

電極用グラファイト

生産性を高め、コストと時間を

最適化する

GFマシニングソリューションズ は、幅広い性能特性を備えた様々なグレードのグラファイトを

提供しています。各グレードは、特定のアプリケーション用途に対応しています。

簡単かつ迅速な加工、バリ取り不要 高い熱安定性と高い耐熱衝撃性

優れた加工性により、電極加工時の切削速度が速くなり、 電極寸法は加工中も安定しており、高い電流密度が維持

加工時間の節約になります。銅電極とは異なり、グラファイト されます。グラファイトは軽量であるため、大型電極の

電極では追加のバリ取り作業は必要ありません。 管理と取り扱いが容易になり、電極コストを最適化できます。

銅に比べて除去率が高く、耐消耗性も高い ブロック材加工サービス

最適な加工時間と最小限の電極消耗により、 • アプリケーションに最適なグレードのグラファイトを

コストと時間の両方を節約できます。 必要なサイズに切断できます。

• ご希望の寸法とグラファイトグレードについては、

お近くのパートナーにお問い合わせ下さい。

Page18

技術仕様

FORM P 350 FORM P 600 FORM P 900

FORM P 350 FORM P 600 FORM P 900

機械本体

機械構造 Cフレーム / 固定テーブル / 昇降式タンク

機械寸法 (*) mm 1900 x 1690 x 2398 2265 x 2110 x 2780 2970 x 3100 x 3320

機械重量 (加工液を除く) kg 2800 4500 7000

機械設置面積 (**) mm 1900 x 1690 3040 x 2830 2970 x 3100

EC指令 機械安全衛生準拠 89/392/CEE 89/392/CEE 89/392/CEE

EMC指令 電磁環境適合性準拠 89/336/CEE 89/336/CEE 89/336/CEE

X, Y, Z軸

X, Y, Z 軸移動量 (*) mm 350 x 250 x 300 600 x 400 x 450 900 x 700 x 500

X, Y, 軸移動速度 m/min 6 6 6

Z 軸移動速度 m/min 15 10 7.5

X, Y, Z 軸位置決め分解能 µm 0.05 0.05 0.05

加工エリア

加工槽寸法 (*) mm 800 x 520 x 350 1216 x 810 x 470 1814 x 1215 x 700

X軸 延長可能

加工テーブル寸法 (**) mm 500 x 400 750 x 600 1100 x 900

加工テーブル高さ mm 1000 1000 1100

最小/最大 チャック・テーブル間距離 (***) mm 150/450 150/600 322/822

ワーク及び電極

最大電極重量 kg 50 50 50

最大加工物重量 kg 500 1600 3000

最大加工物寸法 (*) mm 700 x 460 x 285 1040 x 730 x 410 1670 x 1120 x 560

加工液面レベル (プログラム可能) mm 100 - 305 100 - 400 100 - 550

* 幅 x 奥行 x 高さ ** 幅 x 奥行 *** C軸 Eco + System 3R Macro チャックを採用した場合

Page19

FORM P 350 FORM P 600 FORM P 900

加工液ユニット

加工液容量 l 410 700 2500

フィルター数/ タイプ 4/ぺーバーフィルター 6/ペーパーフィルター 8/ぺーバーフィルター

加工電源

電源タイプ ISPG ISPG ISPG

最大加工電流 (オプション) A 80 (140) 80 (140) 80 (140)

最良面粗度 µm Ra 0.08 0.08 0.1

電源供給

3相入力電源、周波数 3 x 380V/400V ± 10%. 50/60Hz (50Hzが標準)

冷却

加工液用熱交換器 内蔵 内蔵 内蔵

コントロールユニット

オペレーティングシステム Windows

15インチ LCD スクリーン、マウスまたはタッチスクリーン、

データ入力 キーボード、リモコン

ユーザーインターフェース AC FORM HMI

エキスパートシステム TECFORM

コンソールサポート 可動式 若しくは 固定式

モジュール

Z軸 (15 m/min) 標準 — オプション

リニアツールチェンジャー(*) 4本(標準ホルダー) 6本(標準ホルダー) 10本 (標準ホルダー) 左

5本 (コンビ) 6本 (コンビ) 10 本(標準ホルダー) 右

ロータリーツールチェンジャー (*) 16-80本(標準) 16-80本(標準) —

32-160本(コンビ) 32-160 pos. (コンビ) —

噴流 2 側面、1 ワーク貫通, 1 電極貫通 1 吸引

多系統噴流 6系統 オプション オプション オプション

3D計測プローブシステム オプション オプション オプション

System 3R / エロワ

iQモジュール 銅、グラファイト 標準 標準 標準

電極消耗低減

C軸 標準タイプ (*)

最大電極重量 kg 25 25 25

回転速度 rpm 0-100 0-100 0-100

最大慣性モーメント kgcm2 2000 2000 2000

C軸 Accura C (*)

最大電極重量 kg 25 25 25

回転速度 rpm 0-100 0-100 0-100

最大慣性モーメント kgcm2 5000 5000 5000

* オプション

Page20

FORM P 350

1900/74.80’’ 1690/66.53’’

FORM P 350 + LTC

500/19.68’’

238 1240/48.82’’ 660/25.98’’ 605/23.82’’

9.37’’ 1900/74.80’’

539 651/25.63’’ 1240/48.82’’ 660/25.98’’ 605/23.82’’

21.22’’

1900/74.80’’

FORM P 600

2265/89.17’’ 2110/83.07’’

FORM P 600 + LTC

750/29.53’’

1605/63’’ 660/25.98’’ 605/23.81’’

2265/89.17’’

2642/104’’

871/34.29’’ 1605/63’’ 660/25.98’’ 605/23.81’’

2265/89.17’’

1117/43.97’’

400/15.75’’

2780/109’’

2397.50/94.39’’

1020/40.16’’ 510/20.10’’ 1020/40.16’’ 510/20.10’’

1690/66.53’’ 1690/66.53’’

1000/39.37’’ R 814/32’’ R 814/32’’

1000/39.37’’

2110/83.07’’

R 814/32’’ 507/19.96’’ 2110/83.07’’

R 814/32’’ 507/19.96’’

400/15.75’’

600/23.62’’ 75 125 125

125 125 125 125

1800/70.87’’

2100/82.68’’

2397.50/94.39’’

3’’ 5’’ 5’’

1800/70.87’’

2332/92’’

2780/109’’

5’’ 5’’ 5’’ 5’’