1/40ページ

ダウンロード(11.8Mb)

最大1,000kg の加工ワークの量産を可能にします

Mikron MILL P 500 U / 800 U は生産性の高い5軸マシニングセンタで、

航空機、重機械、防衛関連向けの機械部品加工や自動車、家電製品

向けの金型加工にも適しています

関連メディア

このカタログについて

| ドキュメント名 | マシニングセンタ 難削材 高精度加工 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 11.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | GFマシニングソリューションズ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

GF Machining Solutions

Mikron

MILL P

500 U

800 U

Page2

GF マシニングソリューションズ:

1802年創設以来 常に進化を遂げて

GF マシニングソリューションズ

GFマシニングソリューションズは、極めて幅広い工作機械加工技術をお客様にご提供できる

ことを売りものにしている会社です。 ワイヤ・形彫り放電加工機 (AgieCharmilles/ EDM)、

レーザ・テクスチャリング、レーザ・マイクロマシニング(Microlution)、金属3Dプリンタ、

高速・高精度マシニングセンタ (Mikron Mill/ Liechti)、マシニングセンタ用の主軸 (Steptec)

及び 機械加工用の治工具と自動化ソリューション (System 3R)。

これ等全てを当社熟練のエンジニアにより、お客様に手厚くサポートさせて頂きます。

米・欧州発祥の独創的かつ、生産能力の高い工作機械の数々が、インダストリー4.0に準拠する

数々のデジタルサービスと連動し、お客様の製造現場のニーズに完璧に融合する技術として

活躍します。

We are Mikron Mill.

We are GF Machining Solutions.

Page3

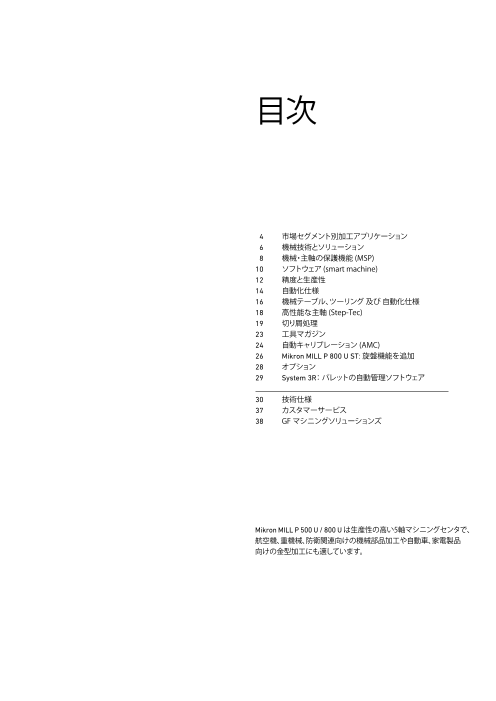

目次

4 市場セグメント別加工アプリケーション

6 機械技術とソリューション

8 機械・主軸の保護機能 (MSP)

10 ソフトウェア (smart machine)

12 精度と生産性

14 自動化仕様

16 機械テーブル、ツーリング 及び 自動化仕様

18 高性能な主軸 (Step-Tec)

19 切り屑処理

23 工具マガジン

24 自動キャリブレーション (AMC)

26 Mikron MILL P 800 U ST: 旋盤機能を追加

28 オプション

29 System 3R: パレットの自動管理ソフトウェア

30 技術仕様

37 カスタマーサービス

38 GF マシニングソリューションズ

Mikron MILL P 500 U / 800 U は生産性の高い5軸マシニングセンタで、

航空機、重機械、防衛関連向けの機械部品加工や自動車、家電製品

向けの金型加工にも適しています。

Page4

市場セグメント別加工アプリケーション

金型

自動車

家電製品

Page5

各種機械部品

重機械 関連

航空・宇宙

エネルギー関連

Page6

機械技術

生産性の高いマシニング加工:

重切削にも十分に適応

+ 力強い加工でガンガン切り屑を排出。

+ 硬度の高い難削材の加工にも最適。

+ 剛性の求められる加工品にも

高い動的特性でしっかり対応。

+ 生産性を意識したマシニングセンタ。

+ 最大1,000 kgのテーブル積載重量。

高い動的特性で高硬度材の

精度ものの加工にも対応

Page7

ソリューション

最大1,000kg の加工ワークの量産、

高精度加工を実現

+ 頑丈な門型構造で加工工程が安定。

+ 剛性が高く、振動の吸収性に優れた機械ベッド。

+ 熱変異に対策された機械デザインと主要構造部品に液冷却機構を設け、長

期にわたる位置決め精度の維持を実現。

+ コンパクトな機械設計。

+ 人間工学に拘ったアクセス性の高さと、広い機内加工エリアを両立。

+ 出力とトルクを高い領域で両立するGF独自の ステップテック 主軸を搭載。

+ 仕様展開が豊富な工具マガジン。

+ 機械・主軸保護機構 (MSP) を全ての機械軸に適用。

+ 最小の設置スペースで、自動化オプションとの組み合わせが可能。

+ GF独自開発のスマートマシンソフトウェアと組み合わせた、

高能率のハイデンハイン制御装置を搭載。

+ インターネットと組み合わせ、より緻密な生産管理が実現。

+ デジタルサービスソフトウェアとの併用が可能。

• クラス最高の加工精度と使い勝手の良さ。

• 自動化装置との組み合わせで、生産性を

更に向上することが可能。

• 保守契約に加入して頂ければ、安心の

メーカー保証延長が可能。

Page8

MSP

機械・主軸

保護機能

各 関係者の方の証言

直線軸全軸で有効なGFだけの 機械保険会社の方:

「機械が寿命に至るまで、主軸が損傷を

特別な保護機能です。 受け、交換に至るのは、大体2~3本です。」

経理部の方:

「MSTを機械の仕様に含めました、その投資

は主軸を1本交換することを考えると、購入し

た瞬間に元が取れています。」

慣れていない制御装置、NCプログラムでの初めての

機械加工となると、加工エリア内での衝突はないか?!、とオ 機械オペレーターの方:

ペレーターの方は誰でも不安になるものです。 「MSTは使える、頼れる。」

機械・主軸保護機能(MSP)は、そんなオペレータの方に

大きな安心をお約束します。

• 機械の基本精度は確保される。

主軸の衝突が起こった時、主軸の先の切削工具に作用する • 機械のダウンタイムが大幅に減る。

衝撃で、主軸内のベアリングが損傷すると、その反動で主軸 • 製造コストの試算がし易くなる。

がたわみます。この時各軸のドライブモータは急ブレーキ • 値段の高いフルプランの機械保険に加入する必要がなくなる。

で停止するために必要なクリアランスを確保します。 • MSTが作動した後も、機械再起動で10分間で加工を再開できる。

最大12m/分までの切削送りであれば、主軸内のベアリング

に損傷は起こりません。MSPはどの軸に、と制限なく有効で、

ワークの材料のスペックも選びません。

MSPはMコードのサイクルM304で起動します。

M 304を有効にすると早送りで直線軸 (X/Y/Z)

で最大12m/分、回転軸・傾斜軸 (C/A)ではそれぞれ

2,250°/分、3,150°/分に制限されます。 MSPの事実

サイクルM305を指令すると、M304は解除されます。

+ 保護が広範囲で有効になる。

MSP自体に使用に拠る摩耗は無いので、 + 20,000 min-1 の主軸で選択可能。

何時までも使えます。 + 荒加工の条件を選ばずに有効。

+ M304/305 を有効にすると

M304を有効にすれば、主軸にも保護機能が働き、主軸先 - X/Y/Z軸の送り速度は最大12 m/分

の切削工具やホルダへのダメージも発生しません。 - C軸の送り域は 3,150°/分

M304及びM305を有効にしている場合の機械の動作は制 - A軸の送り域は 2,250°/分

御装置内にて情報が保存されます。

Page9

X X X X

MSP MSP

MSPに拠る衝突からの保護 衝突

どの軸の動作に対しても有効

X X X X

MSP MSP

MSP

Z MSP MSP

Z Z MSP Z

ブレーキに必要な距離 ブレーキに必要な距離 衝突ゾーン 衝突ゾーン

MSTが有効になると、切削工具が退避する動きも可能になる。 ブレーキが効かないと、主軸の内部が損傷する恐れが高い。

MSP MSP

MSP MSP

Z MSP Z Z MSP Z

ブレーキに必要な距離 ブレーキに必要な距離 衝突ゾーン 衝突ゾーン

キネマティックオプション等を使い、

機械の静的精度を確認する。

- 主軸へのダメージは避けられない。

+ 修理をすることなく、主軸を使い続けることができる。 - 機械の静的精度が狂う。

+ 機械の再M調S整P が必要ない。 - 修理が必要になるため、機械が止まる。 MSP

+ ダウンタイムが発生せず、直ぐに機械加工を再開できる。 - ダウンタイム、修理に膨大な費用がかかる。

200回以上のMSPの検証を経て、加工が完了した部品。

Page10

スマートマシン・ソフトウェア (smart machine)

加工前の段取り作業から実加工の

完了まで、包括的にサポート

スマートマシン・ソフトウェアには、様々なモジュールが スマートマシン・ソフトウェアの事実

あります。能率的なマシニング加工を行うには、 + 加工時間を削減しながら、加工品質を向上できる。

+ 加工面の品質、加工精度が向上する。

... オペレーターがその機械を知り尽くしている必要があり、 + 重要な製造・加工戦略を再認識できる。

機械から正しい情報を入手できる環境にあること。 + 製造工程の安定性が上がる。

... オペレーターが最適な加工工程を考える上で、 + できることが増える。

使い勝手の良い機械があること。 + オペレータの方が機械の運用面で安心できる。

... 無人運転の環境下でも信頼して使える機械があること。 + 機械無人運転の際の信頼性が高まる。

以上が必要です。

• 加工する部品の精度が上がり、製造工程が最適化されます。

モジュールの組み合わせは自由自在 • 機械無人運転の際の信頼性が高まります。

• 機械の寿命が大幅に伸びます。

何れのモジュールも特定の働きをします。 • 製造コストを大幅に削減します。

お客様のニーズに合ったモジュールを自由に組み合わせる

カスタマイズが可能です。

位置決め精度 機械保護 加工時間 使用電力削減

熱変異補正 (ITC)、 機械・主軸保護機能 オペレータサポートシステム エコノワット (Econowatt) は

オペレータサポートシステム (MSP)、 電源遮断保護 (OSS)、主軸モニタリング(ISM) 瞬間動作の必要ない機能を

(OSS )やキネマティック (PFP)、主軸モニタリング や rConnect は加工時間の 一時的に停止し、節電します。

オプションは機械の位置決め (ISM) は機械を未然の 削減に貢献します。 使用電力を従来比で

精度保持に貢献し、加工精度 トラブルから守り、 例えばOSS Extreme は 50%削減。

±2μm実現の基礎になります。 機械及び切削工具の 最大24%加工時間を削減

寿命を延ばします。 しながら、加工表面粗さを

向上します。

Page11

スマートマシンの活用で

最良の加工結果を期待できます。

Surface quality

Accuracy Time

M

OSS rCon

Operator Support System

The intelligent system adjusts

r

e M

onito

ring the dynamic behavior exactly

as necessary for the workpiece. c r

o C

m on

G m n

F e

u c

M n t

o th

e given

m

onito

rin

g system.

Con

ndl

a ic

c a is

ely

t

. h t

in io

tio

n in

h

a in

c e

i h

on i C

n a

— e l

i

a t b

o r

n

y t a

h ti

t e on Machine and Sp

X

ime. Po

P w

r er

o Fail Protection that w

ork

s in

The world

’s only

t MS

P

ects against power failures

M Sa an

C f d

e vo

t ltage drops.

y thro

ugh a controlled process.

X

Z

MS

P

PFP

M

SP

Z

ITC I

Intellig

ent Thermal C Sontrol

With I

TC the machine has the

therm

al process knowledge. 3D I

n

S t

p

Autom

atic recal

e

ibration. in ll

R d

ig

e la e e

c

t v n

i t

a b

d r S

e a pi

q ti

u o

a n

sit t

ua

X

MSP X

Z i

S n

p dl

a il n e

l d P

d l

i e ro

r

e p te

c r

t o ct

i t ion

M o

e

S n

c

P s

ti

. on

Z Econowatt

Sav

a ing energy:

n e

cologic

al necessity an

d

a

n ec

onomic advantage.

Econowatt

nec

t

nect

th

e c

en

tra

l

n pl

atf

orm

for

g Solu

tio

ns.

Aut

om

ate

d M

ac

Tak

e y

ou

r m

hig

he

st

pr

ec

is

A

Page12

精度と生産性

加工能力の基準

+ ±2 μm

X/Y 平面における加工精度。

位置決め精度を常に高く保ち、 毎日の生産をバックアップ。

+ 365 日 毎日

汎用性の高いマシニングセンタ。

動的特性の高い機械で、加工対象を選びません。

+ ~10 分以内

機械加工に戻れます。

機械・主軸保護機構 (MSP) があれば、復旧も最短時間で実現します。

+ 250 %

生産性が向上します。

自動化装置を機械に取り付け、利益も増えます。

+ お客様の加工現場に即戦力の1台です。

Page13

Z

MILL P 500 U 450 mm

MILL P 800 U 550 mm

• 機械設置面積はクラス最小。

お客様のお望みの加工工程を

完全に叶えるために、考え抜かれた

機械構造と豊富なオプション展開

X

MILL P 500 U 500 mm

MILL P 800 U 800 mm

Y

MILL P 500 U 600 mm

MILL P 800 U 800 mm

A

+91/-121

C

n x 360°

Page14

自動化仕様

パレット管理の自動化:

加工ワークに抜群の接近性

• コンパクトな設計。

Mikron MILL P 500 U / 800 U にはパレットの管理をするため • 24時間・7日間製造を続けられます。

の • 生産性をあげるための効果的なソリューション。

選択肢が豊富にあります。 • 費用対効果が極めて高いです。

パレットチェンジャでの段取りと機械での加工が同じ

タイミングで行えるので、生産性は非常に上がります。

+ 加工ワークへの接近性が抜群。 機械に自動でより稼がせるために、人間工学を追求して開発・

+ パレットチェンジャ段取りステーションにおける 設計された最大12面のパレットを管理するパレットチェンジ

パレットは手動にて360°回転させることが可能。 ャがあります。

+ パレット毎に500~600kgのワークの搭載が可能。

+ パレットの情報と工具マガジンにおける切削工具の

情報を同期して管理。

+ Tスロットタイプ、パンチタイプのパレットをご用意。

500 x 630 mm 及び 500 x 500 mm のパレットは

Tスロットタイプでご提供。

+ パレットの段取りステーションは、油圧でパレットを

押し上げる機構があり、手動でパレットを回したり

する場合に便利。

+ 自動化の仕様に合う、30~245本を収容する

各工具マガジンのオプションをご用意。

ロボットインターフェースを

標準オプションでご用意

MILL P 500 U / 800 U を System 3Rが提案する自動化装置と

連結するためのロボットインターフェースをご用意しています。

ハンドリング装置の有無に関わらず、システムに取り入れられた

機械へも接近性が抜群です。

ロボットからの直接のパレットローディング

Page15

ワークローディングステーション

Mikron MILL P 800 U

パレットチェンジャ

Mikron MILL P 800 U

Page16

テーブル仕様展開、ツーリング及び自動化ソリューション

様々なご要望にお応えする豊富な商品展開

System 3R EROWA System 3R EROWA System 3R

GPS 240 UPC Dynafix MTS Delphin

240x240 mm 320x320 mm 280x280 mm 400x400 mm 400x400 mm

350x350 mm

Mikron MILL P 500 U

積載重量 200 kg 7 7 7 5 5

パレット パレット パレット パレット パレット

Mikron MILL P 500 U

積載重量 600 kg

Mikron MILL P 500 U

テーブルサイズ

Ø 500 mm

Mikron MILL P 800 U

積載重量 500 kg

Mikron MILL P 800 U ST

800 kg

Mikron MILL P 800 U

Table

Ø 500 mm

Ø 631 mm

Page17

400x400 mm 500x500 mm 630x500 mm Ø 500 mm Ø 730 mm

50 mm / M12 100 mm / M12 100 mm / M12

100 mm / 18 mm 100 mm / 18 mm

Mikron MILL P 500 U

2 2 2 2 2

パレット パレット パレット パレット パレット Mikron MILL P 800 U

12 9 7 9 7

パレット パレット パレット パレット パレット

Mikron MILL P 800 U

Page18

高性能な主軸

機種別に豊富な Mikron MILL P 500 U l

Mikron MILL P 500 U D l

商品展開 Mikron MILL P 800 U l l

Mikron MILL P 800 U D l l

Mikron MILL P 800 U ST l

オプティクール (OptiCool) クールコア (CoolCore)

ステーター部の冷却で、主軸全体の温度管理は勿論、 ステーター部の冷却と共にローター部(シャフト)の

熱が主軸のサポート部位に伝わることを抑制する。 冷却を実施。 主軸を包括的に冷却するため、加工ワークや周

囲の機械構造部位への熱影響が極めて少ない。

ステーター部の冷却 ステーター及びローター部の

オイルジャケットを最適な位置、バランスで設置 両方を冷却

超精密セラミックベアリング

ヒートバリア

主軸頭ベアリングの冷却

● 熱変位への対策がなされたミーリングヘッドと組み合わせ、最高の精度

● 加工品の面品位、繰り返し精度、信頼性に関する厳しい要求に適応

OptiCool CoolCore

20,000 min¯¹ / HSK-A63 クールコア (CoolCore) の更なる利点

+ 精密な造り、高能率。 + ローター部の冷却により、熱の伝導量が

+ スルースピンドルクーラント(オプション)に適応。 従来の半分に抑えられる。

+ スルースピンドルエアー(オプション)に適応。 + 熱の発生を最大限に抑え、主軸先の切削工具の先端への

熱影響が極めて少なくなり、加工が安定する。

28,000 min¯¹ / HSK-A63 + 温度の補正が必要なく、加工時間のロスが少ない。

+ 軸心ローター部液冷却 クールコア (CoolCore) を搭載し、

熱伝導が極めて少なく、加工工程が安定する。

+ 高精度加工の狙いにも確実に適応する。

+ スルースピンドルクーラント(オプション)に適応。

• マシニングセンタで最も重要な構成部品、それは主軸。

GF独自のStep-Tec主軸の能力が常に最大限に発揮され

る様、我々は主軸に関する特別な保守契約をご用意して

おります。詳細はホームページをご覧下さい。

www.step-tec.com

20,000 min-1

HSK-T63

20,000 min-1

HSK-A63

28,000 min-1

HSK-A63 CoolCore

Page19

切り屑処理

湿式・乾式を問わず加工エリア内の

切り屑や粉末を徹底除去

急傾斜の板金を組み合わせ、機内の切り屑の吐けを最適化。 • 切り屑の吐けが良く、生産継続に関する信頼性が向上。

切り屑流しクーラント(オプション)と組み合わせれば、機内で

の切り屑の堆積を抑制可能。

切り屑処理のためのオプション展開

オプション

+ 容量の多いアルミニウムの切り屑処理用のヒンジ式チップコンベア + スルースピンドルクーラント

+ 容量の多い鉄系の材料の切り屑処理用のスクレーパー式チップコンベア + 切り屑流しクーラント

+ クーラント温度管理用チラー

+ オイルスキマー

Page20

テーブル

積載重量最大

1,000 kg