1/32ページ

ダウンロード(4.7Mb)

Mikron MILL S X 5軸加工

自動化 精密な直線軸と回転・傾斜軸は滑らかで且つ高い動的特性の5軸加工を実現。

関連メディア

このカタログについて

| ドキュメント名 | マシニングセンタ 最高の加工面 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 4.7Mb |

| 取り扱い企業 | GFマシニングソリューションズ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

GF Machining Solutions

Mikron

MILL S/X

400 / 400 U / 500

600 / 600 U / 800

Page2

GF マシニングソリューションズ:

1802年創設以来 常に進化を遂げて

GF Machining Solutions

GFマシニングソリューションズは、極めて幅広い工作機械加工技術をお客様にご提供できる

ことを売りものにしている会社です。 ワイヤ・形彫り放電加工機 (AgieCharmilles/ EDM)、

レーザ・テクスチャリング、レーザ・マイクロマシニング(Microlution)、金属3Dプリンタ、

高速・高精度マシニングセンタ (Mikron Mill/ Liechti)、マシニングセンタ用の主軸 (Steptec)

及び 機械加工用の治工具と自動化ソリューション (System 3R)。

これ等全てを当社熟練のエンジニアにより、お客様に手厚くサポートさせて頂きます。

米・欧州発祥の独創的かつ、生産能力の高い工作機械の数々が、インダストリー4.0に準拠する

数々のデジタルサービスと連動し、お客様の製造現場のニーズに完璧に融合する技術として

活躍します。

We are Mikron Mill.

We are GF Machining Solutions.

Page3

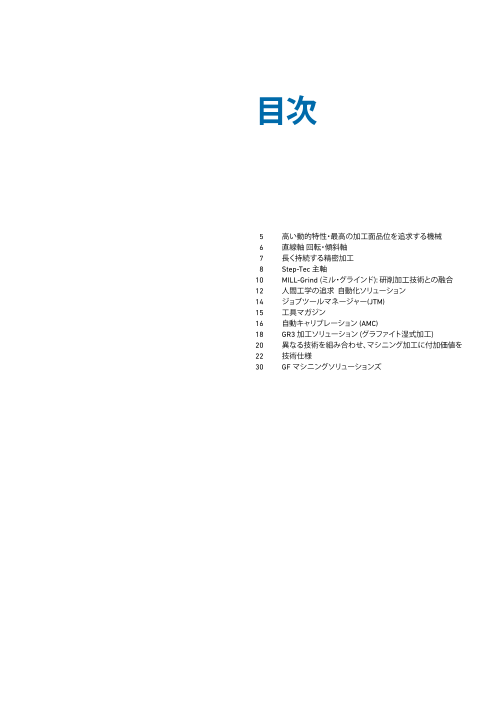

目次

5 高い動的特性・最高の加工面品位を追求する機械

6 直線軸 回転・傾斜軸

7 長く持続する精密加工

8 Step-Tec 主軸

10 MILL-Grind (ミル・グラインド): 研削加工技術との融合

12 人間工学の追求 自動化ソリューション

14 ジョブツールマネージャー(JTM)

15 工具マガジン

16 自動キャリブレーション (AMC)

18 GR3 加工ソリューション (グラファイト湿式加工)

20 異なる技術を組み合わせ、マシニング加工に付加価値を

22 技術仕様

30 GF マシニングソリューションズ

Page4

4 Mikron MILL S/X

Page5

MILL S/X シリーズ

高い動的特性、最高の加工面品位

を追求する精密マシニングセンタ

高い動的特性 高精度加工・高い加工面品質 印象的なデザイン・人間工学の追求

形状の複雑化する部品、高まり続ける 機械設計に拘り、選りすぐりの高品質な MILL S/X シリーズは機械オペレーター

加工精度、加工時間削減の要望に 部品を組み合わせたMILLS/Xシリーズ の使い勝手に徹底的に拘り、その構造

動的特性を大いに高めた ならば、複雑な5軸加工でも高精度と を含めて、印象的なデザインで世界中

MILL S/Xシリーズが5軸加工 優れた加工面品位が得られます。 で高い評価を頂いています。

ソリューションで応えます。 自動化ソリューションとの組み合わせ

トルクと出力を高次元でバランスさせる も多数の選択肢と豊富な実績で、

ターゲットにする加工ワークの大きさに Step-Tec 主軸 と 機械からの発熱を お客様毎への緻密なご提案が

合わせ、機械の回転・傾斜軸を適切に 最小限に抑えるアンビエントロバストを 可能です。

配置したテーブルは、段取り回数を 組み合わせ、機械のブランド通りに

削減し、後工程の削減をも実現します。 ミクロン台の加工精度を追い求める お客様の投資に

ことができます。 直ぐに応える一台です。

5 Mikron MILL S/X

Page6

直線軸

回転軸・傾斜軸

MILL S/X シリーズの精密な直線軸と MILL シリーズの回転・傾斜テーブルは

回転・傾斜軸は滑らかで且つ高い 全てスイス・ビエルのMIKRON組立工場にて

動的特性の5軸加工を実現する 製造され、一つ一つの製造工程において

基本です。 厳しい品質管理がなされています。

加工工程の長さに関わらず、 メリット

機械が安定して稼働します。 • 品質の高い部品の製造に貢献。

• 加工時間の低減に貢献。

メリット • 人間工学を追求し、使い勝手の良い X Y Z

• 高い加工精度が実現。 機械テーブルを採用。 MILL X 400 500 450 360

• 高い加工面品位が実現。 MILL S 400 U 500 450 360

MILL X 400 U 500 450 360

MILL S 500 500 450 360

MILL S 600 (U) 800 600 500

MILL X 600 U 800 600 500

Z MILL S 800 800 600 500

Y

+110/-110º

MILL S/X 600 U

+30/-110º

n x 360º

X

6 Mikron MILL S/X

Page7

加工時間が長くなっても、

精密加工がずっと持続

スマートマシンモジュールの一つである 機械の静的精度の高さを最大限に活用 アンビエントロバスト (Ambient

エコノワット(Econowatt ) は、 するためには、適時キャリブレーション Robust)は機体内に包括的且つ効率的

状況に応じて機械をスタンバイ 若しくは サイクルを実行することが必要です。 に冷却回路を配し、センサを介した

ウェイクアップモードに設定し、 独自の電気制御で機械の熱変異の課題

電気消費量を最小限に抑えることに 自動キャリブレーション(AMC)は、 に対策する標準オプションです。

貢献します。 段取り作業も操作も極めて簡単に、

短時間で最重要要素の校正を行います。

AMC AMC Ambient

extended robust

良品の製造のために

機械加工エリア内を最適な

温度に保持

アンビエントロバストを

装備していなければ…

アンビエントロバスト

-45% を装備すれば…

-25% 安定した

永続的な 加工工程

高い 静的精度

22°C 24°C 27°C 完全な 繰り返し精度

時間 / 室内温度 キャリブレーション

スマートマシンモジュールの一つである 8000

オペレーターサポートシステム・エクストリーム 7000

(OSS extreme)は、GFが特許を取得した加工条件最適化の

6000

ソフトウェアです。加工における最需要課題を設定すれば、

5000

機械パラメータがその課題に合わせて自動的にチューニン

OSS

グされ、望む加工結果を手にすることができます。 4000

extreme

3000

2000

OSS

extreme 1000

0

7 Mikron MILL S/X

加工ピッチエラー

Page8

Step-Tec 主軸

最先端の技術を満載

長年にわたる改造と改良を重ね、

Step-Tec 主軸は安全性の極めて高く、

トルクと出力を極めて高いバランスで両立し、

MILL S/Xシリーズには最適な組み合わせです。

メリット

• 機械の長寿命化に貢献。

• 高品質で、故障が極めて少ない。

• 高回転領域でも振動が極めて少ない。

• 高回転領域でも発熱が極めて少ない。

熱に拠る挙動の一切を徹底的に解析し、

加工中の主軸の変形が起こりにくい様に設計、

長くにわたり、安定した能力を発揮します。

メリット

• 安定したマシニング加工を実現。

• 高速回転領域でも、高精度加工の実現に貢献。

• 熱の変化に強い設計。 30,000 min-1 42,000 min-1 36,000 min-1

HSK-E40 HSK-E40 HSK-E50

OptiCool OptiCool OptiCool

CoolCore

MILL S 400 U

MILL S 500

MILL X 400 (U)

MILL S/X 600 (U)

MILL S 800

オプティクール OptiCool

Step-Tecのオプティクール主軸は、温度管理を最適化し、

Z軸の移動などから発生する熱変形を最小限に抑え、

機械の静的精度に悪影響を与えません。

クールコア CoolCore

Step-Tecのクールコア主軸は、オプティクールで対応する

ステーターの冷却に加え、ローター部に当たるシャフトも

併せて冷却することで、温度変化を最小限に抑えます。

8 Mikron MILL S/X

Page9

30,000 min-1, HSK-E40 42,000 min-1, HSK-E40 36,000 min-1, HSK-E50

13.5/14,700 33/S6

16 16 13.5/S6 35

25/S1

8 10/14,700 8 10/S1 17.5

0 7,500 15,000 22,500 30,000 0 10,500 21,000 31,500 42,000 0 9,000 18,000 27,000 36,000

Speed (1/min) Speed (1/min) Speed (1/min)

10 8.8/14,700 10 8.8/S6 25 21/S6

5 6.5/14,700 5 6.5/S1 12.5 15.9/S1

0 7,500 15,000 22,500 30,000 0 10,500 21,000 31,500 42,000 0 9,000 18,000 27,000 36,000

Speed (1/min) Speed (1/min) Speed (1/min)

S1 S6 40% ED ts=2 min.

SEP Spindle Exchange Program

主軸にも安心のサポート

SEP Spindle Exchange Program SFR Spindle Factory Repair

SEP Spindle Exchange Program SFR Spindle Factory Repair SOM Spindle Onsite Maintenance

SEP SFR SOM

主軸交換プログラム 主軸ファクトリーリペア 主軸オンサイトメンテナンス

Spindle Exchange Program Spindle Factory Repair Spindle On-Site Maintenance

SFR Spindle Factory Repair SOM Spindle Onsite Maintenance Spindle logistics

工場でリビルドされた主軸を24時間 修理費用を最小限に抑え、 お客様先にて、トラブルシューティング、

(ヨーロッパ以外の国では48時間)に オリジナルパーツでの交換と 診断、試運転、オリジナルパーツでの

て、受け取って頂くことができます。 メーカー保証を付帯するサービスです。 部品交換を実施するサービスです。

SOM Spindle Onsite Maintenance Spindle logistics Spindle commissioning

Spindle logistics Spindle commissioning Application consultation

Spindle commissioning Application consultation Vibration analysis

Application consultation Vibration analysis Training

Vibration analysis Training Third party spindle repair

Training Third party spindle repair Milling head repair

Third party spindle repair Milling head repair Spindle test

Milling head repair Spindle test Balancing

Spindle test Balancing Construction consulation

Balancing Construction consulation

Construction consulation

Torque (Nm) Power (kW)

Torque (Nm) Power (kW)

Torque (Nm) Power (kW)

Page10

MILL-Grind (ミル・グラインディング)

研削加工技術

との融合

Mikron MILL S/X U シリーズは、新たにジグ研削のオプション

仕様をご用意しました。テーブル表面一杯の加工ワークに対し

てもマシニング加工は勿論、精度の良い研削加工を

ワンチャッキングで実施することができます。

研削加工を実施する際の、加工ワーク寸法及びクランプ表面

の寸法の変化の恐れはありません。

レーザ工具測長装置と研削砥石のドレッサーを加工エリア内

にお けるそれぞ れ の 極 めて近 い 位 置 に配 置 することで、

加工工程の集約化とサイクルタイムの短縮が可能になります。

研削オプション採用の利点

• 加工対象ワークの寸法が変わる恐れ無し。

• 加工ワーククランプ表面の寸法が変わる恐れ無し。

• 研削加工の段取り作業が容易かつ迅速に完了。

Ra 0.060 µm Ra 0.025 µm

1 台のマシニングセンタに研削加工を融合することで、

GFマシニングソリューションズはお客様の加工・製造工程の

短縮化、及びその工程をより良くする提案を致します。

MILL S/X シリーズは機械自体の動的特性が極めて高く、

熱への万全の対策と抜群の加工精度で、

お客様に品質の高い加工品を提供する機材です。

加工技術融合の利点

• 金型加工における治工具の点数削減を含む高能率化。

• 投資に速く、確実に応える。

• 金型でも部品でも、高品質の製品を提供。

Ra 0.065 µm

10 Mikron MILL S/X

Page11

研削オプションの一部であるドレッシング主軸には

アコースティック・エミッション (AE) センサーを

搭載し、ハイデンハイン制御装置に常時ドレスサイクル

有効時の信号を発信し、加工工程を制御装置上でも

視認できる様にしています。

加工工程を最適化するため、機械本体にも

AEセンサーを搭載することも可能です。

GFMSの研削オプション選択の利点

• 研削加工工程をモニタリングすることが可能。

• 研削加工工程の最適化が可能。

ドレッシング主軸は機械テーブルの横に、やや傾斜した状態

で取り付けられており、複雑な形状の研削砥石の

ドレッシングにも柔軟に対応します。

ドレッシング主軸は 3000min-1~20000min-1

の回転数にて活用することができます。

GFMSの研削オプション選択の利点

• 応用性の高いドレッシング加工サイクル。

• 様々な加工アプリケーションに適用可能。

• 多様な研削砥石を適用可能。

• 信頼性の高い研削加工工程を実現。

11 Mikron MILL S/X

Page12

人間工学の追求

自動化ソリューション

パレットチェンジャー仕様 加工エリア 工具マガジン

Mikron MILL S/X シリーズのマシニングセンタは、 メリット

その加工能力と動的特性の高さ、人間工学を追求し尽くした • 機械オペレーターにとって使い勝手が抜群。

使い勝手で、全世界で高い評価を頂いています。 • 迅速な加工段取りが可能。

コンパクトなデザインで、パレットチェンジャ、加工エリア、 • 加工エリアへの接近性が抜群。

工具マガジン、メンテナンスエリアに何時でも容易に

アプローチすることができます。

機械テーブル 商品展開

Mikron MILL X 400 U 25 kg Mikron MILL X 400 120 kg Mikron MILL S 500 200 kg

Mikron MILL S 600 U 120 kg Mikron MILL S 600 500 kg

Mikron MILL X 600 U 120 kg Mikron MILL S 800 1,000 kg

12 Mikron MILL S/X

Page13

パレット商品展開

20x 18x 40x 10x 7x 7x 7x 20x

Erowa System 3R System 3R System 3R Erowa System 3R

ITS MacroMagnum GPS Dynafix UPC Dynafix

Ø 148 mm Ø 156 mm 240 x 240 mm 280 x 280 mm 320 x 320 mm 350 x 350 mm

MILL S/X 400 U MILL S 600 U MILL S/X 600 U

MILL X 400

機械一体型パレットチェンジャ WorkPartner 1+

MILL S/X 400 U MILL S/X 400 U

MILL X 400 MILL S/X 600 U

MILL S/X 600 U

メリット

• 様々な自動化ソリューションをGF一社で提案可能。

自動化ソリューション • お客様毎に最適化する自動化レイアウト

• 機械及び自動化装置の両方で最高の接近性。

人間工学の追求によって産まれた使い勝手の良さに加え • 生産性を大幅に向上。

て、MILL S/X (U) シリーズは、様々な自動化ソリューション、 • 特に大容量のパレット管理の提案が得意。

標準的なパレットチェンジャから、大容量の加工ワークの

搬出入を管理する包括的なシステムに至るまで、生産を

無限大に拡大するための提案もご用意しています。

13 Mikron MILL S/X

Page14

1台の機械の自動化でも大幅に生産性を向上する

ジョブツールマネージャー

(JTM)で自動化を簡単管理

ジョブツールマネージャー(JTM)はパレットチェンジャーを

装備した1台のマシニングセンタにおいて、その機械の

パレットの管理を容易に行うことができるソフトウェアです。

タッチスクリーン上で、指によるドラッグ及びドロップで

各パレットに制御のプログラムを割り付けます。

メリット

• 機械が稼働している時も、

パレット制御の順番を入れ替え可能。

• 加工中のジョブの追加、削除が可能。

• 使用する切削工具等、情報が不足しているジョブは

開始しないため、工程は安全に管理が可能。

• 想定加工時間と実際の加工時間を算出、明示可能。

14 Mikron MILL S/X

Page15

工具マガジン

お客様の

ニーズに沿った

豊富な選択肢を

ご用意

使い易い工具マガジン

• 機械が自動運転中も次の工具を待機位置に送り、

工具の脱着等、段取り作業の同時並行も可能。

• 大型のガラス窓を採用し、マガジン内の挙動が見易い。

• 人間工学を追求し、使いやすいユニット。

信頼性の高い工具マガジン

• 機械仕様に合わせ、最適なディスク式とチェーン式をご用意。

• 工具マガジンから主軸への受け渡しは、

確実に工具交換の位置合わせができるピックアップ式を採用。

• ライトビームで工具マガジンの送り制御を実施。

• タッチプローブは固定番地で管理。

豊富な工具マガジン 商品展開

• MILL X 400 / MILL S/X 400 U / MILL S 500

主軸テーパー HSK-E40: 18本 /36本 / 68本 /168本

• MILL S 600 / MILL S/X 600 U / MILL S 800

主軸テーパー HSK-E50: 15本 / 30本 /60本 /120本 / 170本 / 220本

主軸テーパー HSK-E40: 18本 /36本 / 68本 /168本

Page16

オール・イン・ワン AMC ハイライト

何時でも直ぐに使えるサイクル

• 対話型ソフトウェアで段取りから校正完了までを

自動キャリブレーションAMCを標準オプションで展開: 完全サポート。

• ハイデンハイン TNC 640 のサイクルとして活用可能。 • キャリブレーションは一貫した、安定したプロセス。

• 専用のパレットと測定用基準球をご提供。 • 5軸加工の元になる重要な要素を何時でも校正可能。

• 使用方法も段取りも極めて簡単。 • 自動データ管理で、ヒューマンエラー発生の可能性を

極限まで削減。

Page17

自動キャリブレーション (AMC)

高精度の5軸加工を

根本からサポート

MILL S/X マシニングセンタ用に開発された自動キャリブレーション( AMC)は、

タッチプローブの長さ及び先端、工具自動計測装置の基準位置、複雑な回転・傾斜軸の中心の

位置の校正を、僅か数分で完了することができます。

長時間における5軸加工の機械精度を簡単な段取りとボタンを押す作業のみで維持できる、

GF独自のソリューションです。

0.01 0.01

0 0

-0.01 -0.01

キャリブレーション開始前の状態 キャリブレーション実施後の状態

5軸加工のための段取りは簡単です!

Start 全自動キャリブレーションの全容 AMC

AMC 終了

キャリブレーション キャリブレーション

パレットを設置 タッチプローブの 機内工具自動計測装置 B軸 C軸 パレットを取り外し

キャリブレーション のキャリブレーション 回転中心の

キャリブレーション

回転軸

C軸中心 タッチプローブ

L

r

工具自動計測装置

傾斜軸

B軸中心

17 Mikron MILL S/X

Page18

GR3 ソリューション

3つのソリューションを組み合わせ、

画期的なマシニング加工を実現

GR3とはグラファイトの材料を湿式加工する、

という従来にはない画期的な加工ソリューションです。 2-IN-1

段取りの方法を変更することなく、別の材料、一般の鉄、 solution

ステンレス鋼、アルミニウムの加工にも対応することが

できます。

メリット

• 1台の機械で2つの異なる加工を実現。

• グラファイト加工の専用機は不要。

• 1台辺りのマシニングセンタの生産能力と柔軟性が向上。

• ダストの発生を防ぎ、クリーンな加工を実現。

Page19

Act-Radius: 1.508 mm

Lo-Tol: -5 µm

180° 0°

Hi-Tol: 5 µm

Factor: 20x

MILL S/Xシリーズのマシニングセンタに Blaser 社の

クーラント、Fraisa社の切削工具を組み合わせ、

特別な機械段取り作業を必要とすることなく、

グラファイトの材料や銅材の電極を簡単に加工する、

GF独自の加工ソリューションをご提案致します。

グラファイト及び銅電極の最高加工品質を目指し、

切削工具の長寿命化も実現します。

利点

• 加工表面質の向上。

• 後加工の放電加工に悪い影響を及ぼさない。 Act-Radius: 1.506 mm

• 切削工具摩耗の低減。 Lo-Tol: -5 µm

180° 0°

Hi-Tol: 5 µm

• 高価なコーティングの施された切削工具は不要。 Factor: 20x

• 1シフト辺りの大幅な加工コストの低減

(2,000万円以上の低減の実績あり)。

GFマシニングソリューションの湿式に Blasogrind GTC 7 はグラファイトを Fraisa製の高品質な切削工具には、

よるグラファイト加工の提案の目玉は、 湿式で加工する、というテーマに最適 グラファイト加工特有のコーティングが

より加工精度に拘った機材の造りこみ なクーラントです。 施されていません。

と、高能率の遠心式フィルターです。 クーラント溶液そのものにグラファイト

の粉塵を封じ込め、クリーンな加工 従来のグラファイト加工専用工具の

グラファイト加工にて発生するダストが 環境を産み出し、機械オペレータの 数分の一の価格で、生産性の向上、

加工エリアに蓄積する課題に対応し、 健康にも配慮することができます。 精緻な加工公差と加工面品位を実感し

特別な段取りを必要とせずに、 また切削工具の摩耗を減らすことにも て頂くことができます。

グラファイトは勿論のこと、一般の鉄、 貢献し、加工面品位の向上をも実現

銅、ステンレスやアルミニウム等の します。

材料にも1台の機械で加工対応が

可能です。

19 Mikron MILL S/X

Page20

金属3Dプリンタによる造形後の後加工

付加価値を産み出す技術の融合

Additive Manufacturing High-speed cutting (HSC) Milling Laser texturing

アディティブマニュファクチャリング 高速マシニング加工 レーザテクスチャリング

Freedom of design Perfect surface Innovative product design

• 従来の加工工法に一石を投じます。

• 製造時間を短縮。

• 自由度の高い設計・デザイン

金属3Dプリンタ、アディティブマニュファクチャリング

(Additive Manufacturing/ AM) は、従来切削加工等で造られ

てきた部品に対し、その工法と効率性で、より簡単に能率的

に製造できる可能性を高く買われており、将来を期待されて

いる加工技術です。

GFマシニングソリューションズは AM が他の加工技術とどの

様に補完し合い、部品の製造がこれまでよりも以下に効率化

するか、について、お客様に最適な製品をご提案致します。

GFの3D金属プリンタDMPシリーズと、MILL S/Xシリーズを

組み合わせれば、造形及び後加工において、加工面品位と

精度に優れた部品の製造が可能です。

20 Mikron MILL S/X