1/6ページ

ダウンロード(1.8Mb)

SUSが提案するアルミ構造材の活用事例 組立・鋳造・加工の自動化で生産性向上を実現!

本ホワイトペーパーでは、SUSが提案するアルミ構造材を活用した最新の自動化事例を詳しく解説。

高剛性アルミ構造材「ZF」をはじめ、協働ロボットや専用自動機を駆使し、生産現場の効率化・省人化を実現した取り組みをご紹介します。

〇組立工程の自動化

協働型双腕ロボットを導入し、パーツの仮組み・供給作業を自動化。生産性20%向上&省人化を達成!

〇ダイカスト鋳造の自動化

多関節ロボットを活用し、鋳造からトリミング・不要部分の回収までを一貫自動化

生産変動にも柔軟対応!

〇タップ加工の自動化

内製の専用加工機で精密なタップ加工を自動化し、安定した品質と効率的な生産を実現!

これらの事例を通じ、製造現場の課題解決に役立つ自動化のアイデアや導入のポイントをわかりやすく解説しています。人手不足や生産効率の向上にお悩みの方は、ぜひご覧ください!

このカタログについて

| ドキュメント名 | 当社自身の自動化を劇的に推進した“アルミ構造材”の活用事例、生産性向上と省人化を支える最新ソリューション |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | SUS株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

Sing49_P3.4_250220

SUSの

自動化

自社で工場・生産設備を保有し、製造工程における改良・改善にも努めながら、

さまざまな製品をお客さまへお届けしているSUS。

今回はそんな生産現場の中から、パーツのマザー工場「静岡第2事業所」における、

ダイカスト部品「GFマルチコネクタ」製造工程の自動化事例を取り上げます。

製造業を取り巻く環境が大きく変化している昨今、SUSが進めてきた取り組みとは何か。

自動化において、装置やロボットの架台として

需要が高まる高剛性アルミ構造材ZFの使い方を合わせてご紹介します。

「GFマルチコネクタ」

量産の現場に潜入!

自動化を支えるZFの

組立・使い方の基本を

チェック!

Page2

Sing49_P5.6_250218

SUSの

自動化 「GFマルチコネクタ」量産の現場に潜入!

安定した自動化の実現に向けて

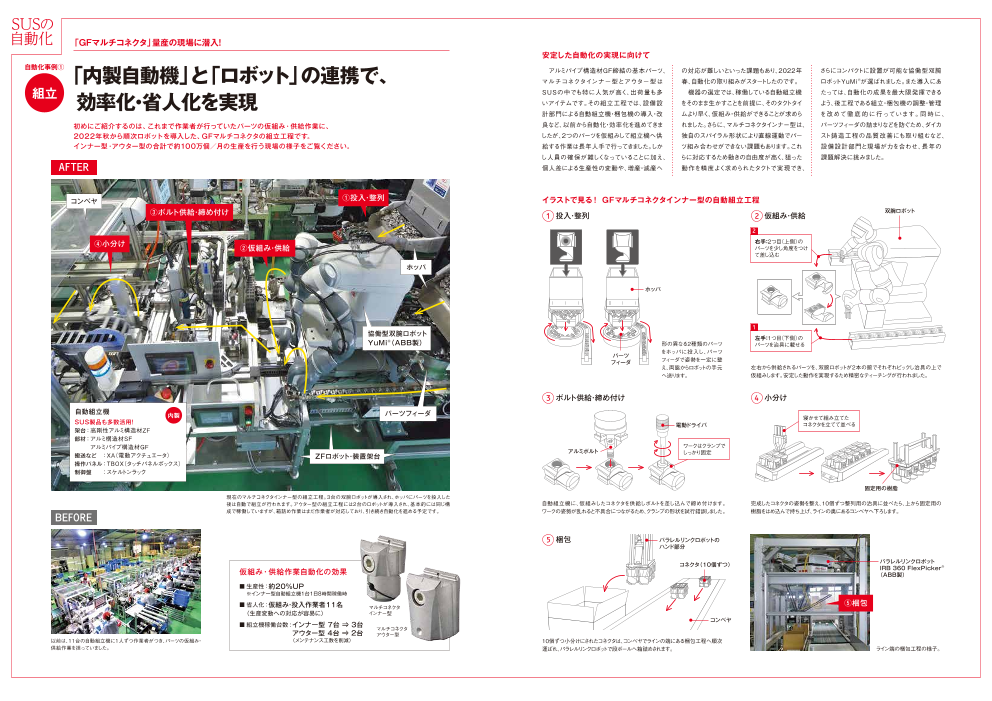

自動化事例①「内製自動機」と「ロボット」の連携で、 アルミパイプ構造材GF締結の基本パーツ、 の対応が難しいといった課題もあり、2022年 さらにコンパクトに設置が可能な協働型双腕

マルチコネクタインナー型とアウター型は 春、自動化の取り組みがスタートしたのです。 ロボットYuMi®が選ばれました。また導入にあ

組立 効率化・省人化を実現 SUSの中でも特に人気が高く、出荷量も多 機器の選定では、稼働している自動組立機 たっては、自動化の成果を最大限発揮できる

いアイテムです。その組立工程では、設備設 をそのまま生かすことを前提に、そのタクトタイ よう、後工程である組立・梱包機の調整・管理

計部門による自動組立機・梱包機の導入・改 ムより早く、仮組み・供給ができることが求めら を改めて徹底的に行っています。同時に、

初めにご紹介するのは、これまで作業者が行っていたパーツの仮組み・供給作業に、 良など、以前から自動化・効率化を進めてきま れました。さらに、マルチコネクタインナー型は、 パーツフィーダの詰まりなどを防ぐため、ダイカ

2022年秋から順次ロボットを導入した、GFマルチコネクタの組立工程です。 したが、2つのパーツを仮組みして組立機へ供 独自のスパイラル形状により直線運動でパー スト鋳造工程の品質改善にも取り組むなど、

インナー型・アウター型の合計で約100万個/月の生産を行う現場の様子をご覧ください。 給する作業は長年人手で行ってきました。しか ツ組み合わせができない課題もあります。これ 設備設計部門と現場が力を合わせ、長年の

し人員の確保が難しくなっていることに加え、 らに対応するため動きの自由度が高く、狙った 課題解決に挑みました。

AFTER 個人差による生産性の変動や、増産・減産へ 動作を精度よく求められたタクトで実現でき、

コンベヤ ①投入・整列 イラストで見る! GFマルチコネクタインナー型の自動組立工程

③ボルト供給・締め付け 双腕ロボット

1 投入・整列 2 仮組み・供給

2

④小分け 右手:2つ目(上側)の

②仮組み・供給 パーツを少し角度をつけ

て差し込む

ホッパ

ホッパ

1

協働型双腕ロボット 左手:1つ目(下側)の

YuMi®(ABB製) 形の異なる2種類のパーツ パーツを治具に載せる

パーツ をホッパに投入し、パーツ

フィーダ フィーダで姿勢を一定に整

え、両脇からロボットの手元 左右から供給されるパーツを、双腕ロボットが2本の腕でそれぞれピックし治具の上で

へ送ります。 仮組みします。安定した動作を実現するため精密なティーチングが行われました。

3 ボルト供給・締め付け 4 小分け

自動組立機 内製 パーツフィーダ

SUS製品も多数活用! 寝かせて組み立てた

電動ドライバ コネクタを立てて並べる

架台: 高剛性アルミ構造材ZF

部材: アルミ構造材SF

アルミパイプ構造材GF ワークはクランプで

アルミボルト

搬送など : XA(電動アクチュエータ) ZFロボット・装置架台 しっかり固定

操作パネル: TBOX(タッチパネルボックス)

制御盤 : スケルトンラック

固定用の樹脂

現在のマルチコネクタインナー型の組立工程。3台の双腕ロボットが導入され、ホッパにパーツを投入した

後は自動で組立が行われます。アウター型の組立工程には2台のロボットが導入され、基本的には同じ構 自動組立機に、仮組みしたコネクタを供給しボルトを差し込んで締め付けます。 完成したコネクタの姿勢を整え、10個ずつ整列用の治具に並べたら、上から固定用の

成で稼働していますが、箱詰め作業はまだ作業者が対応しており、引き続き自動化を進める予定です。 ワークの姿勢が乱れると不具合につながるため、クランプの形状を試行錯誤しました。 樹脂をはめ込んで持ち上げ、ラインの奥にあるコンベヤへ下ろします。

BEFORE

5 梱包 パラレルリンクロボットの

ハンド部分

コネクタ(10個ずつ) パラレルリンクロボット

仮組み・供給作業自動化の効果 IRB 360 FlexPicker®

(ABB製)

■ 生産性: 約20%UP

※インナー型自動組立機1台1日8時間稼働時

■ 省人化: 仮組み・投入作業者11名 ⑤梱包

マルチコネクタ

(生産変動への対応が容易に) インナー型

コンベヤ

■ 組立機稼働台数 : インナー型 7台 ⇒ 3台

アウター型 4台 ⇒ 2台 マルチコネクタ

アウター型

以前は、11台の自動組立機に1人ずつ作業者がつき、パーツの仮組み・ (メンテナンス工数を削減) 10個ずつ小分けにされたコネクタは、コンベヤでラインの端にある梱包工程へ順次

供給作業を担っていました。 運ばれ、パラレルリンクロボットで段ボールへ箱詰めされます。 ライン端の梱包工程の様子。

Page3

Sing49_P7.8_250218

SUSの

自動化 「GFマルチコネクタ」量産の現場に潜入!

段階的に進められた自動化

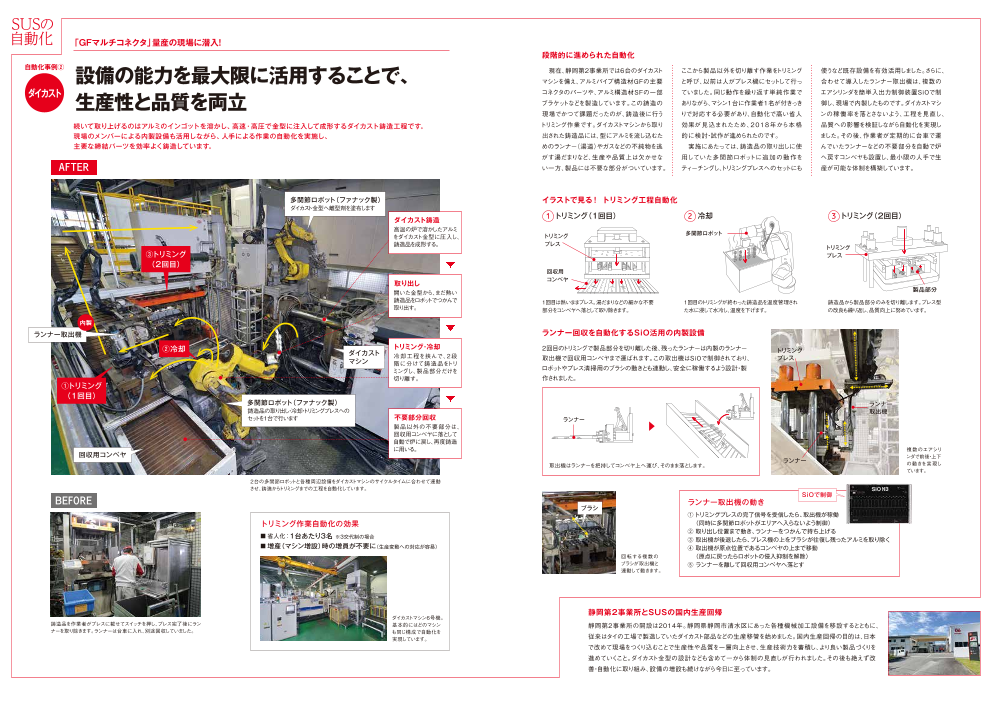

自動化事例② 設備の能力を最大限に活用することで、 現在、静岡第2事業所では6台のダイカスト ここから製品以外を切り離す作業をトリミング 使うなど既存設備を有効活用しました。さらに、

マシンを備え、アルミパイプ構造材GFの主要 と呼び、以前は人がプレス機にセットして行っ 合わせて導入したランナー取出機は、複数の

ダイカスト 生産性と品質を両立 コネクタのパーツや、アルミ構造材SFの一部 ていました。同じ動作を繰り返す単純作業で エアシリンダを簡単入出力制御装置SiOで制

ブラケットなどを製造しています。この鋳造の ありながら、マシン1台に作業者1名が付きっき 御し、現場で内製したものです。ダイカストマシ

現場でかつて課題だったのが、鋳造後に行う りで対応する必要があり、自動化で高い省人 ンの稼働率を落とさないよう、工程を見直し、

続いて取り上げるのはアルミのインゴットを溶かし、高速・高圧で金型に注入して成形するダイカスト鋳造工程です。 トリミング作業です。ダイカストマシンから取り 効果が見込まれたため、2018年から本格 品質への影響を検証しながら自動化を実現し

現場のメンバーによる内製設備も活用しながら、人手による作業の自動化を実施し、 出された鋳造品には、型にアルミを流し込むた 的に検討・試作が進められたのです。 ました。その後、作業者が定期的に台車で運

主要な締結パーツを効率よく鋳造しています。 めのランナー(湯道)やガスなどの不純物を逃 実施にあたっては、鋳造品の取り出しに使 んでいたランナーなどの不要部分を自動で炉

がす湯だまりなど、生産や品質上は欠かせな 用していた多関節ロボットに追加の動作を へ戻すコンベヤも設置し、最小限の人手で生

AFTER い一方、製品には不要な部分がついています。 ティーチングし、トリミングプレスへのセットにも 産が可能な体制を構築しています。

多関節ロボット(ファナック製) イラストで見る! トリミング工程自動化

ダイカスト金型へ離型剤を塗布します

ダイカスト鋳造 1 トリミング(1回目) 2 冷却 3 トリミング(2回目)

高温の炉で溶かしたアルミ

をダイカスト金型に圧入し、 トリミング 多関節ロボット

鋳造品を成形する。 プレス トリミング

③トリミング プレス

(2回目)

回収用

取り出し コンベヤ

開いた金型から、まだ熱い 製品部分

鋳造品をロボットでつかんで 1回目は熱いままプレス。湯だまりなどの細かな不要 1回目のトリミングが終わった鋳造品を温度管理され 鋳造品から製品部分のみを切り離します。プレス型

取り出す。 部分をコンベヤへ落として取り除きます。 た水に浸して水冷し、温度を下げます。 の改良も繰り返し、品質向上に努めています。

内製

ランナー取出機 ランナー回収を自動化するSiO活用の内製設備

②冷却 トリミング・冷却 2回目のトリミングで製品部分を切り離した後、残ったランナーは内製のランナー

ダイカスト トリミング

冷却工程を挟んで、2段

マシン 取出機で回収用コンベヤまで運ばれます。この取出機はSiOで制御されており、 プレス

階に分けて鋳造品をトリ

ミングし、製品部分だけを ロボットやプレス清掃用のブラシの動きとも連動し、安全に稼働するよう設計・製

切り離す。 作されました。

①トリミング

(1回目)

多関節ロボット(ファナック製) ランナー

鋳造品の取り出し・冷却・トリミングプレスへの 取出機

セットを1台で行います 不要部分回収 ランナー

製品以外の不要部分は、

回収用コンベヤに落として

自動で炉に戻し、再度鋳造

に用いる。 複数のエアシリ

回収用コンベヤ ンダで前後・上下

ランナー

取出機はランナーを把持してコンベヤ上へ運び、そのまま落とします。 の動きを実現し

ています。

2台の多関節ロボットと各種周辺設備をダイカストマシンのサイクルタイムに合わせて連動

させ、鋳造からトリミングまでの工程を自動化しています。

SiOで制御

BEFORE ランナー取出機の動き

ブラシ

① トリミングプレスの完了信号を受信したら、取出機が稼働

トリミング作業自動化の効果 (同時に多関節ロボットがエリアへ入らないよう制御)

② 取り出し位置まで動き、ランナーをつかんで持ち上げる

■ 省人化: 1台あたり3名 ※3交代制の場合 ③ 取出機が後退したら、プレス機の上をブラシが往復し残ったアルミを取り除く

■ 増産(マシン増設)時の増員が不要に(生産変動への対応が容易) ④ 取出機が原点位置であるコンベヤの上まで移動

回転する複数の (原点に戻ったらロボットの侵入抑制を解除)

ブラシが取出機と ⑤ ランナーを離して回収用コンベヤへ落とす

連動して動きます。

静岡第2事業所とSUSの国内生産回帰

ダイカストマシン6号機。

鋳造品を作業者がプレスに載せてスイッチを押し、プレス完了後にラン 基本的にはどのマシン 静岡第2事業所の開設は2014年。静岡県静岡市清水区にあった各種機械加工設備を移設するとともに、

ナーを取り除きます。ランナーは台車に入れ、別途回収していました。 も同じ構成で自動化を

実現しています。 従来はタイの工場で製造していたダイカスト部品などの生産移管を始めました。国内生産回帰の目的は、日本

で改めて現場をつくり込むことで生産性や品質を一層向上させ、生産技術力を蓄積し、より良い製品づくりを

進めていくこと。ダイカスト金型の設計なども含めて一から体制の見直しが行われました。その後も絶えず改

善・自動化に取り組み、設備の増設も続けながら今日に至っています。

Page4

Sing49_P9.10_250218

SUSの 自動化事例(番外編)

自動化 「GFマルチコネクタ」量産の現場に潜入!

現場メンバー製作

自動化事例③ SiO

安定した生産を実現する、 活用 3つの改善事例をご紹介

タップ加工 新型マルチコネクタの専用加工機 静岡第2事業所では、大掛かりな設備導入を伴う自動化だけではなく、日々の改善活動も進められています。

ここでは実際に現場で活躍している、簡単入出力制御装置SiOを使用した簡易電動化事例の一部を取り上げます。

2022年春、「ナットレス構造」に生まれ変わったGFのマルチコネクタ。

この量産にあたりコネクタ部品へのタップ加工を行うために製作されたのが、専用の内製加工機です。

安定した品質・生産のために検証を重ね、完成しました。 供給タイミングをランプでお知らせ

改善

事例1 ワーク残量検知 ランプ

供給 下穴加工 タップ加工 タップ加工機のホッパに取り付けられているのが、「SiO」「ランプ」「セ

ホッパに投入したダイカスト 初めに、加工するタップ径 下穴の内側に力を加えて ンサ」の3点で構成された、「ワーク残量検知」です。「センサ(入力機

製パーツの姿勢を一定に に合わせた下穴を開ける。 変形させ、転造式タップ加 器)」の状態に応じて「ランプ(出力機器)」を点灯させるだけのシンプル

整え、タップ加工機へ運ぶ。 工を行う。 な構成のため、最も入出力点数が少ないSiO3.2を採用しました。遠く センサ

から供給タイミングを判断でき、無駄な歩行が削減されます。

ホッパ 「ワーク残量検知」の動き ホッパ

① ホッパから順次ワークが排出される 撮影のため外して

② ワークが一定量を下回る いますが、通常は

被せるだけの専用

③ センサが残量の低下を検知 カバーでコネクタ

④ ランプが点灯し、周囲に知らせる SiO3.2 の接続部を保護し

ています。

内製

タップ加工機

タップ加工後の洗浄を自動化した

改善

事例

パーツフィーダ 2 Dブラケット洗浄機

鋳造し、タップ加工をした後のワークが入ったカゴを超音波洗浄機の中で上

下に揺動させながら、洗浄を行う装置です。5分動作したら自動で停止するよ エアシリンダ

うSiOで制御されているため、別途時間管理をする必要がなく、カゴをセットし

ZF装置架台 てスイッチを押すだけで、作業が完了します。

タップ加工

「Dブラケット洗浄機」の動き

① タップ加工後のブラケットが入ったカゴをエアシリンダにつる

下穴加工 インデックステーブル ② スイッチを押すと、超音波洗浄機が稼働し、シリンダが上下

差し込み式で 運動を開始

組立、使い方の基本は

高剛性 「ZF架台のつくり方」を ③ 5分経過したら、超音波洗浄機を止め、シリンダを上げた状態 Dブラケット(タップ付)

ご覧ください。 で停止し、完了を知らせる 超音波洗浄機

機械要素も内製し最適化を図る

現在、稼働しているマルチコネクタ用タップ加工機は、インナー型用 コネクタの姿勢を整え梱包の効率を上げる

2台、アウター型用1台の計3台。パーツフィーダで整列させたダイカス 加工機の内部。ワークはインデックステーブルで順番に加工工程へ送られる。 改善

トパーツをインデックステーブルに移し、下穴加工・タップ加工を行って、 事例3 コネクタ整列機

コンテナへ排出します。貫通させない「止まり穴」のため、切粉を出さな

い転造式のタップ加工を採用しました。下穴用のドリルスピンドルは、 梱包までの自動化が完了した、マルチコネクタインナー型(P.5-6掲載)に対

し、アウター型の箱詰めはまだ手作業で行われています。以前は、バラバラの

自社で設計・製作を行い、必要な精度を満たしつつ、コンパクトかつ低

姿勢で排出されたコネクタを作業者が手でそろえてから箱に納めていました

コストに仕上げたもの。インデック 現場の自動化をお考えのお客さまは が、整列機を導入して、一定数のコネクタが同じ姿勢で手元に届くように改

ステーブルも高い精度を出すため 内側にタップが必要

ぜひ一度、SUSにご相談ください! 善し、作業性・効率を向上させました。なお、今後アウター型の梱包工程でも

に内製しました。試作段階でさま 自動化が予定されています。

ざまな検証を行って加工条件を算 SUSでは、今回ご紹介している自社設備のほか、創業時から

出し、品質が保てるよう工具の交 お客さまのご要望に基づく各種自動機の設計・製作を行って センサ×4

エアシリンダ①

換時期になると自動でアラートを おります。からくり機構などを活用した比較的小型のものも含め、 「コネクタ整列機」の動き エアシリンダ②

現場に合わせてご提案いたしますので、自動化をご検討の際は ① 自動組立機から排出されたコネクタがコンベヤで整列機に運ばれる

出し、機械が止まるといった設定

ぜひご相談ください。 ② 内部のセンサが4つともONになったら、エアシリンダ①を後退、エア

も施されています。 シリンダ②を前進させ、整列された4つのコネクタを排出する

マルチコネクタインナー型(ナットレス)

Page5

Sing49_P11.12_250220

SUSの

自動化 自動化を支えるZFの組立・使い方の基本をチェック!

FAサイトで ZF架台のつくり方

ZF架台のつくり方 ZF組立動画も公開中! アジャスタとキャスターの取り付け

ZF 02 上下を反転させた状態で組んだ骨組みに、そのまま足回りパーツを取り付けていきます。

組立 ここからは高剛性アルミ構造材ZFによる、架台のつくり方を 反転

拡張パーツの使い方なども交えてご紹介していきます。 内側に固定ピースを仮組みしてから プレートとのキット品のほか

ボルト締結により誰でも組立可能なZFをぜひ自動化設備の架台としてお役立てください。 プレートを載せて留める 用途に合わせて選択可能

天板 フレーム ジョイント

● ベースフレーム ● ピラー60 ● ビーム60 ● 2方ジョイント60U

600

mm 3枚つなげて天板を構成します。 ● Tスロットビーム60 (Tスロットビーム用)

天板を固定する上側の梁には ● 2方ジョイント60L ① 骨組みの四隅に、裏から足回り用の ② プレートにアジャスタとキャスターを ③ 4カ所への取り付けが完了したら、

※ベースフレームおよび各 Tスロットを備えたビームフレーム U⇒(Uppe:r 上面用)、

フレームには構成に合わせた 取付プレートを固定します。 取り付けます。 反転させて正位置へ戻します。

を使います。 L⇒(Lowe:r 下面用)を示します。

穴加工が必要です。

POINT アンカーブラケットVキット(高さの微調整が可能) アジャスタブラケット/キャスタブラケット

600 ピラーフレーム ビームフレーム

mm その他の Tスロットアンカー

600mm アンカーブラケットV

足回りパーツ

他にも取り付け方

梁(下) 梁(上)

柱 などで選べる各種

「基本のユニット」 足回りパーツをご

用意しています。

使用フレーム

● ZF60シリーズ ① ジョイントのスロットに ② アンカーブラケットに仮組みした フレームに後付けできるタイプの取付

Tスロットアンカーのツメ ナットをTスロットアンカーに差し パーツを使うと、架台設置後の取付位置

を掛け、ボルトを締めます。 込み固定します。 変更にも対応できます。

使用パーツ一例

ほかに多様な拡張パーツも

ラインアップしています。 足回り 補強

ZF架台のつくり方

● アジャスタキャスタ60プレート ● コーナージョイント60PB プレートの組立と取り付け

● アジャスタ/キャスター 柱(ピラー)と梁(ビーム)を接合し、架台の強度を高める

ことができます。各角に2個ずつ、計16個使用します。 03 プレートの固定には、「Tスロットビーム」フレームか、アクセサリパーツの「Tスロットサイド」を活用します。

取付用のプレートと合わせて使います。

1.「Tスロットビーム」+「ベースフレーム」の場合

ZF架台のつくり方 架台の骨組みをつくる

01 上面・下面の梁(ビームフレーム)をそれぞれ面組みし、柱(ピラーフレーム)を立て、反対の面を差し込んで骨組みをつくります。

「上or下側」⇒ 下面を差し込む

Tスロットビーム ボルト用のザグリ

上面のTスロットには 「側面」の順に (ナット挿入済) 穴に差し込む

天板取付用のTナット ボルトを締める

を挿入しておく

柱 ① プレートブラケットを使い、裏側から ② Tスロットビーム内のナットを穴位置に合わ ③ アルミスペーサーを付けたボルトと

1 3枚のベースフレームを連結します。 せてから、ベースフレームを載せます。 スロット内のナットで天板を固定します。

2 上面(反転) Tスロットを使った固定が可能

① 皿穴が架台の外側になる向きで、 ② 面の形に組んだジョイントとフレームを皿ボルトで ③ 上面・下面と柱を立体に組み、皿ボルトで 2.「Tスロットサイド」の場合

フレームをジョイントに差し込みます。 固定します(上下2面分)。 固定したら骨組みの完成です。 ナットを入れる

端面はベースフレーム

キャップで覆う

コーナージョイントPB ステイコネクタ

POINT

ツメ部をスロットに掛けて

「補強」は求められる仕様に応じて ボルトを締めるだけ

手軽に取り付け・追加が可能 Tスロットサイド

四隅にスロットを備えたZFフレームはオプションの取り付けが

簡単。補強もパーツ単位で後からでも手軽に追加できます。 取り付けるプレートの穴位置に合わせて梁(ビームフレーム)にTスロットサイドを

「コーナージョイントPB」と「ステイコネクタ」は併用も可能です。 取り付け、上のTスロットにナットを入れてボルトでプレートを固定します。 プレートの取り付け例。

Page6

Sing49_P13.14_250220

SUSの

自動化 自動化を支えるZFの組立・使い方の基本をチェック!

ZF架台のつくり方 ZF架台のつくり方 パネルの種類と取り付け方

05 アルミ複合板をアルミフレームとコーナーブロックで縁取ったZFパネルのほか、多様なパネルに対応する取付パーツもあります。

ZF架台のつくり方 扉パーツの組立と取り付け

04 ZFの扉は、蝶番の取り付けにZFナットを使い、フレームへの追加工不要で後付けもできる専用アイテムです。 1. ZFパネル

架台サイズに合わせパーツを組み合わせて構成します。

1. ZF扉(内扉)の構成パーツ一例

扉は、中央のパネル(t=3)と四方を囲うフレームおよび端面キャップで構成され、左右で一部パーツの組み合わせが異なります。

横梁 横梁

蝶番L

蝶番R

● 蝶番Lキット

● 蝶番Rキット (ZFフレーム内扉用) ① パネル上部のツメを上面のビーム ② 固定ピースとボルトでパネルと下面の レンチ1本で簡単に

(ZFフレーム内扉用) フレームのスロットに引っ掛けます。 ビームフレームを固定します。 付け外し可能

架台フレームの内側に付け

ることができる抜き差し蝶番

と取付パーツのキット品です。 蝶番側 樹脂 取手側 取手側 樹脂

パネル パネル 蝶番側

R L

2. ZFカバーホルダー(架台外合わせ) 3. ZFカバーサポート(架台中合わせ)

パネルクランプ

横梁 横梁

パ パ

ネ ネ

ル ル

位 位

置 置

扉R 扉L

● 扉フレーム取手側R/蝶番側/横梁 ● 扉フレーム取手側L/蝶番側/横梁

● 取手側RキャップA/B ● 蝶番側キャップA/B ● 取手側LキャップA/B ● 蝶番側キャップA/B

フレームの外側にパ 組んだフレームの内側

ネルを取り付けるパー にパネルをはめる形で

2. 扉パーツを組み立てる ツです。ビームとパネ 取り付けできます。コー

ルの間にできる隙間 ナージョイントPBなどと

を埋める場合はパネ 左)カバーサポートピラー 併用する際はパネルに

蝶番側 取手側R

左)カバーホルダーP(ピラー用) ルキャップを使います。 右)カバーサポートビーム 切り欠きをします。

ボルト 右)カバーホルダーB(ビーム用)

パネルのガタ

つきを抑える

ボルト

ZF架台のつくり方

板ナット ボルト その他のオプション取り付け

ボルト 06 アルミパイプ構造材GFなど、ほかのアルミフレームと連結をすることで自由度はさらに高まります。ぜひ、合わせてご活用ください。

① 横梁と取手側フレームをコの字に組み、 ② 蝶番取付用の板ナットを入れてから、 ③ フレームとパネルの隙間に後入れの

横からボルトで留めてパネルを入れます。 蝶番側フレームを取り付けます。 パネルクランプを押し込みます。 ZF-GFアダプタ ▼使用例

(マグネットキャッチを使う際は、横梁にTナットSSも挿入)

クロスコネクタ

ZFナット

3. 扉を架台に取り付ける ステンレス マグネットキャッチ

プレート

● 蝶番(上側) 1 ZF-GFアダプタ

蝶番側フレーム内の板ナットと

連結し、架台に付けた蝶番

(下側)に差し込む。 ① アダプタに仮組みしたZFナットを ② GFシリーズのコネクタを介して、 グリーンフレームDINスリムを架台

スロットに通し、締め付けて固定します。 さまざまな拡張が可能です。 外側に取り付けました。

● 蝶番(下側)

ZFナットを仮組みして架台フ

レームのスロットに通し、ボルト

を締めて固定。 「ZF深掘りBOOK」も要チェック 2023年7月発行

扉の蝶番側のフレームに、抜き差し蝶番の上側のパーツを取り付け、 ZFをもっと詳しく知りたい!という方は、ZFの特長や過去の

架台の柱(ピラーフレーム)に付けた蝶番の下側のパーツに差し込み 採用事例、鉄との剛性比較試験の結果などをまとめた

POINT 扉のバリエーション

ます。必要に応じてマグネットキャッチなどのオプションも追加します。 「深掘りBOOK」もご活用ください。

今回紹介している内扉仕様のほかに、架台の外寸に合わせた FAサイト(https://fa.sus.co.jp/)の

外扉タイプと簡易的なパネル扉(内扉)タイプがあります。 資料請求フォームよりお問い合わせください。